矿砂船舱口间甲板结构的横向强度评估*

2019-04-30潘曼朱凌

潘 曼 朱 凌

(武汉理工大学交通学院1) 武汉 430063) (中国舰船研究设计中心2) 武汉 430064) (高新船舶与深海开发装备协同创新中心3) 上海 200240)

0 引 言

矿砂船作为远洋运输铁矿砂的主要工具,日益趋于大型化发展.专用矿砂船不同于传统的散货船,是专门为运输铁矿砂而设计建造的.在恶劣海况下,高密度的铁矿砂集中在货舱区域,货物压力、水压和惯性力等外载的联合作用,使得船体结构承受巨大的横向载荷和纵向载荷.在传统的船舶结构的设计和评估中,船级社要求结构的工作应力满足许用应力要求[1],但这种方法无法预估和校核结构的极限承载能力.全船有限元分析方法作为分析船体极限强度的有效方法,逐渐取代传统的方法.罗秋明等[2]对载重量450 000 t超大型矿砂船进行全船有限元分析,评估全船结构的极限强度.全船有限元分析方法的结果接近实船的真实受载情况,更具可信度,但建模周期长,工作效率低,尤其在结构设计的初步阶段,不适用于局部强度的评估.对于船舶局部结构的极限强度评估,Do等[3]对380 000 t超大型矿砂船的典型船体板架结构进行极限状态评估,讨论边界条件、双轴向载荷和侧向载荷对船用加筋板极限状态的影响,比较Pre-CSR 和CSR 方法在结构设计中的差异.Zhang等[4-5]提出了计算加筋板极限强度的半解析公式,通过56个加筋板试验模型验证公式的可行性,并将提出的公式应用于46艘油船和散货船的甲板及船底板极限强度的评估.

文中选取一艘发生屈曲破坏的矿砂船A,对其舱口间甲板及其附连结构(后文称舱口间甲板结构)进行横向强度分析和评估.基于“第一原理”的简化计算方法、非线性有限元方法和临界应力的计算,本文旨在为舱口间甲板抵抗横向压缩载荷时的强度初步分析和预估及船舶的屈曲事故分析提供一套可行的方法.

1 舱口间甲板结构的横向强度分析

1.1 基于“第一原理”的简化计算

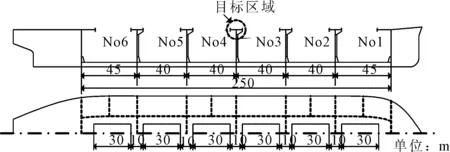

图1 目标矿砂船的布置图

载重量/t267 000吃水T/m20.4船长L/m315货舱数5型宽B/m55舱口数5型深D/m26.4

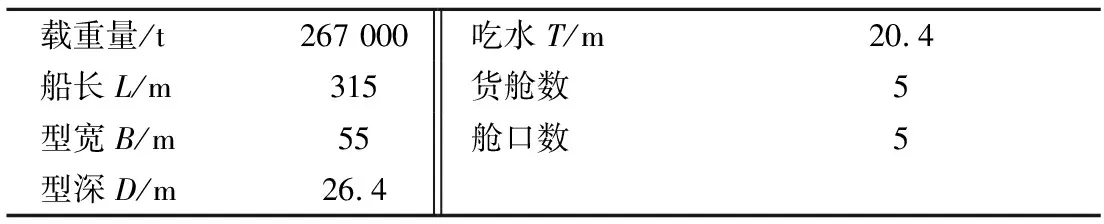

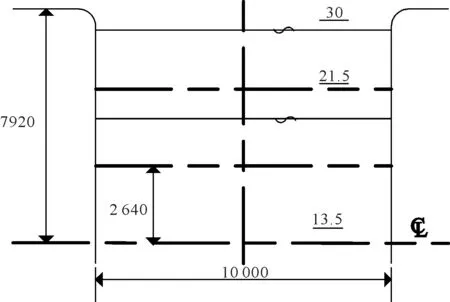

图2 舱口间甲板结构图(第三货舱与第四货舱之间)

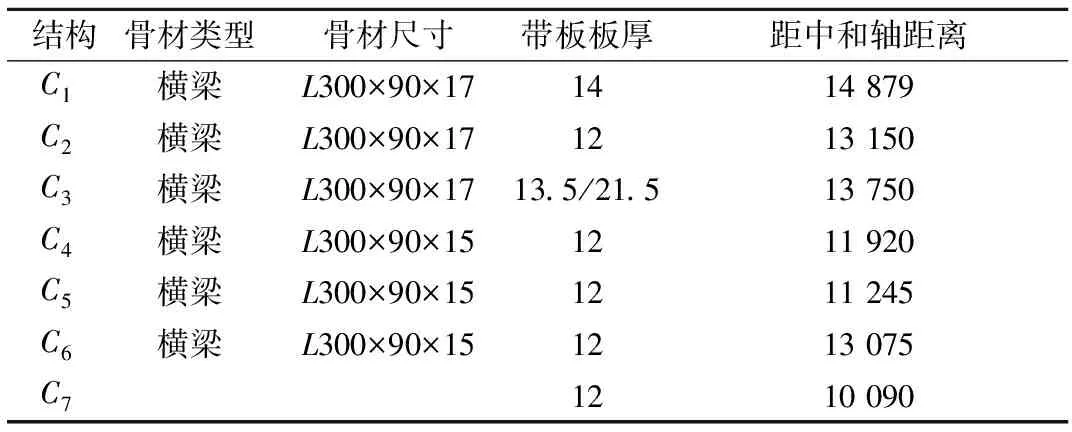

表2 舱口间甲板的结构尺寸表mm

矿砂船舱口间甲板结构沿船长方向不连续,承受较少的纵向载荷,其作为矿砂船舱口之间的主要横向承力结构,需抵抗由于货物压力、水压和惯性力等外载的联合作用而产生的巨大横向载荷.矿砂船所受的主要载荷有货物重量、空船重量、舷外水压力和波浪力等.Zhu等[6]给出了各个分力的计算公式,由静力平衡得到舱口间甲板结构承受的横向载荷,并假设该横向压缩力沿船长方向均匀分布.

结构单元的面积和形心距中和轴的距离分别为(A1,A2,…,An)和(Z1,Z2,…,Zn),则离散结构的应力为

(1)

1.2 非线性有限元计算

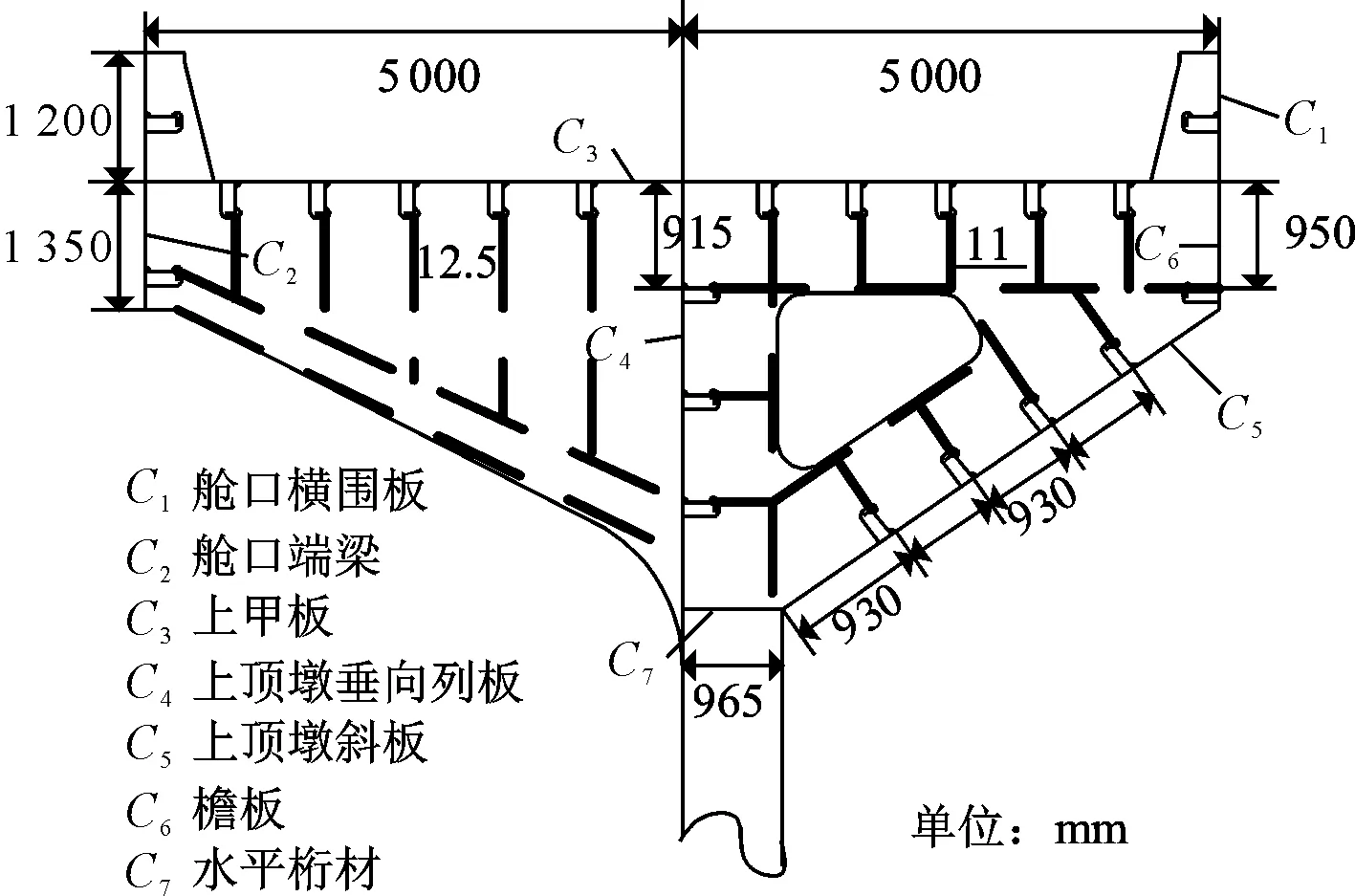

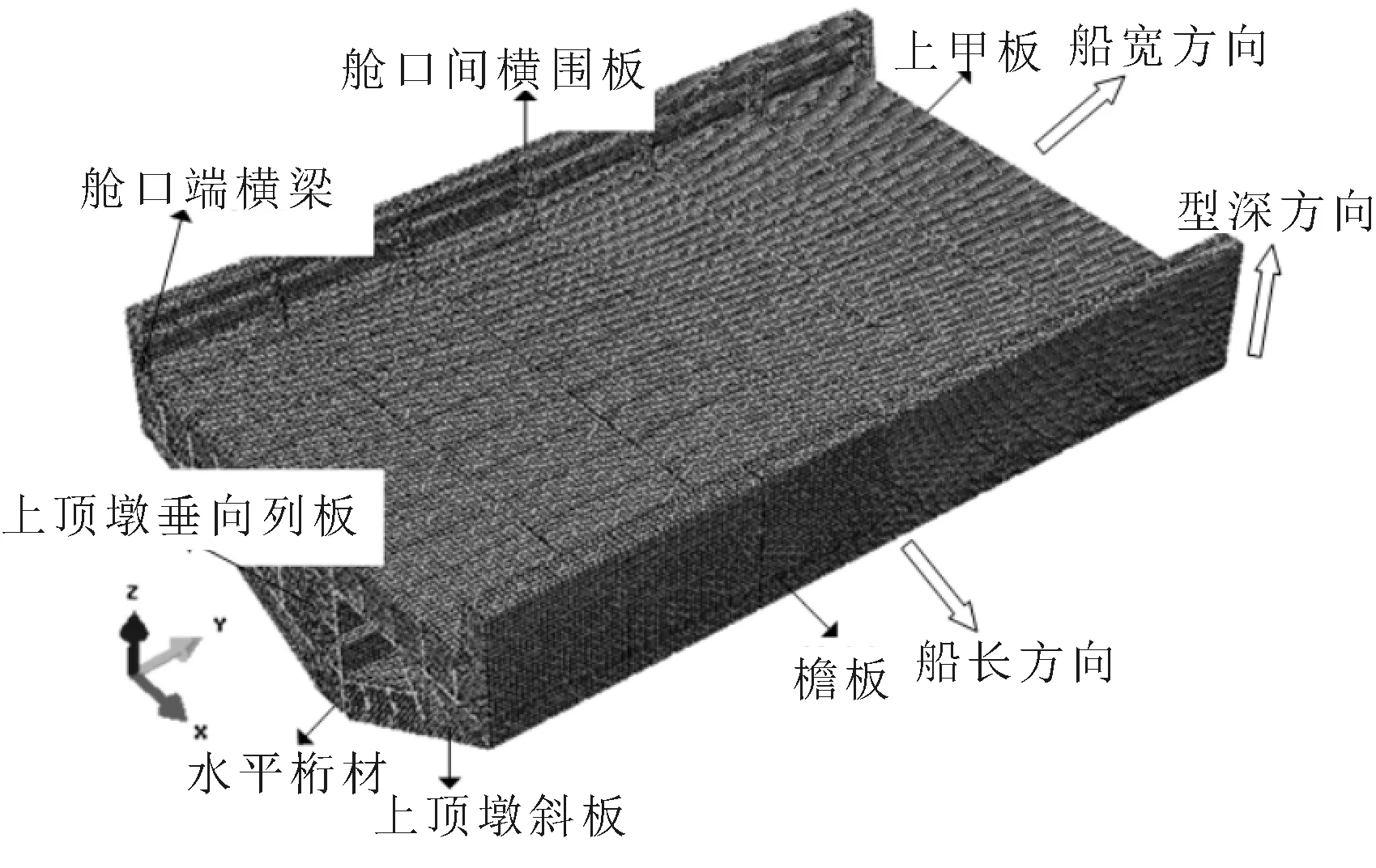

采用有限元分析软件Abaqus的弧长法,对舱口间甲板及其附连结构的压缩极限强度进行非线性有限元计算.有限元模型的材料选用与目标船相同的钢材,其材料属性为:弹性模量E=200 GPa,泊松比υ=0.3,屈服强度σy=235 MPa.考虑到计算时间和计算结果的精确性,采取以下单元尺寸方案:沿板格宽度方向取八个S4R单元,沿普通腹板高度取一个S4R单元,面板用Beam单元,尽量使网格为正方形.有限元分析模型共计72 464个节点和75 477个单元,其有限元模型见图3.

图3 舱口间甲板结构的有限元模型

1.2.1初始缺陷

初始变形能够明显影响板和加筋板的极限强度特性,本文的处理方法是先进行特征值屈曲分析,选取与以下三种变形形式相似的屈曲模态,并赋予相应的变形幅值,叠加在一起完成加筋板初始变形的施加.对于变形幅值,按照Fujikubo等[7]提出的方法进行施加:①纵横骨架之间的板格的变形幅值为Wp=0.05β2t;②加强筋垂直方向的柱型初始缺陷幅值为ws=a/1 000;③加强筋水平方向的侧倾角度幅值为φ0=a/(1 000hw).其中:β为板的柔度,β=b/t(σy/E)0.5,b和t分别为板的宽度和厚度;a为加强筋的跨长;hw为加强筋腹板高度.

1.2.2边界条件及载荷施加

采用笛卡尔坐标系,x轴正向指向船首,y轴正向指向右舷,z轴正向沿型深向上.由于舱口间甲板沿型深方向所受到的压缩载荷并不是均匀分布的,采用加力控制的方式和板架的真实受力相差较大,本模型采用位移控制的方式进行加载[8].

枢纽引导的主要内容是对外客运枢纽,尤其是铁路综合客运枢纽的布局,为拓展城市空间结构,实现枢纽地区的用地开发进行指导,其含义是:①构建综合客运枢纽体系,为城市中心建设进行引导;②将城市综合客运枢纽分成城市中心和对外客运枢纽,在大中运量公交系统的基础上,实现城市的集聚发展;③充分发挥综合客运枢纽的高强度客流和高可达性特点,集中开发枢纽地区。

模型的横向构件两端采用简支方式,即Ux=Uz=Rz=0,并沿型深方向施加线性分布的横向压缩位移载荷Uy,载荷施加方式见图4;水平桁材与横舱壁交接的部位采用刚性固定;为避免模型在y方向有刚体位移,中纵桁与上甲板交界处Uy=0.

图4 舱口间甲板结构的加载方式

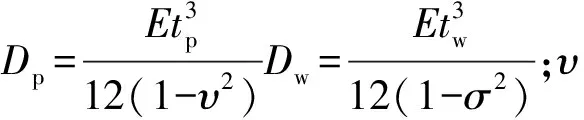

1.3 理论分析方法

1) 模式1 加强筋受压屈曲.这种崩溃模式发生在压缩和反向弯曲载荷组合作用下,此时加强筋翼板是受压翼板,易发生压缩失效而崩溃,Hughes[9]认为

(2)

式中:η=(δ0+Δ)A/Z;μ=M0/(ZσY) ,A为加筋单元的截面面积,Z为离中和轴距离的最大值;M0和δ0分别为侧向载荷单独作用时产生的最大弯矩和最大挠度;Δ为梁柱的初偏心,取Δ=0.003 5LZ/(ρA),ρ为截面的惯性半径;λ为加强筋的柔度,λ=l(σy/E)0.5/πρ,l为跨长.

2) 模式2 加强筋带板受压屈曲.这种崩溃模式发生时带板已达到极限应力,加强筋继续承受拉伸载荷,Faulkner等[10]提出极限应力的计算公式为

(3)

(4)

(5)

式中:σe为带板的应力;As为筋的剖面积;σc为柱屈曲的临界应力;pr为系数,通常取为0.5;λce为柱的柔度系数;be和βe分别为带板的有效宽度和有效柔度系数;σr为焊接残余压应力;Gt为压缩加筋板的切线模量.

上述物理量的计算见文献[11],当带板的应力σe等于柱屈曲的临界应力σc时,认为发生带板的屈曲破坏.由于σc和σe均与be有关,而be又与Gt(即σc)有关,因此,需要进行关于be(或σe)的迭代计算,直到σc=σe为止.

3) 模式3 加筋板腹板的局部屈曲或侧倾.一旦加强筋腹板发生局部屈曲或侧倾,即认为加筋板发生破坏,因为筋失稳后,加筋板将失去主要支撑,很快发生崩溃.Paik等[12]给出超出弹性范围后加筋板的腹板侧倾时的极限应力计算公式.

(6)

(7)

(8)

(9)

4) 模式4 筋板整体崩溃.当加筋板的骨材较弱时,筋板发生整体崩溃.文献[4]通过56个加筋板试验模型的验证,提出了具有工程实用价值的半解析计算公式为

(10)

5) 模式5 板的屈曲.舱口间甲板的水平桁材上没有加强筋,其破坏模式为板的屈曲.考虑了残余应力和初始变形,文献[10]提出板的极限应力计算公式为

(11)

式中:ζ=1+2.75/β2.

结构不同破坏模式下的极限应力的最小值便认为是其临界应力σcr,临界应力为判断舱口间甲板结构最易发生的破坏方式提供依据,即

σcr=min(σu1,σu2,…,σun)

(12)

2 横向强度计算结果分析

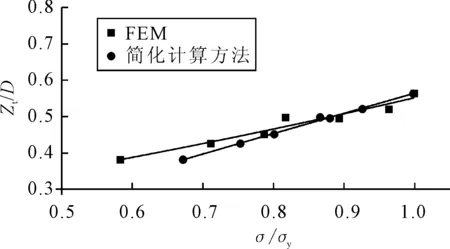

舱口间甲板结构的横向压缩强度分析采取非线性有限元方法和半解析公式,并将计算结果与基于“第一原理”的简化计算方法进行对比.

表3为无因次应力值及比较.由表3可知,σapp/ (σu)FEM的范围稳定在1左右,表明本文的有限元计算方法计算舱口间甲板结构的横向极限强度,和简化计算方法结果吻合较好.两种方法相互验证,可用来评估矿砂船舱口间甲板结构的横向强度.σcr/σapp的大小(即结构安全因子FOS)表征结构破坏的先后顺序和严重程度.工程设计中,期望FOS大于1,当FOS小于1时,结构开始发生破坏,结构的FOS越小,越易发生破坏.舱口间甲板结构最先发生破坏的结构为C1,C6,C7,进而扩展至C3,C4,C2,C5.

表3 无因次应力值及比较

表4为舱口间甲板结构在不同破坏模式下的应力值,舱口间甲板的结构的不同构件的临界应力大于0.75σy,符合劳式船级社规定的低碳钢许用应力175MPa/kL.其中:kL为材料系数.从舱口间甲板结构的临界应力的取值来看,带板的受压屈曲(柱屈曲)或光板的屈曲是导致结构失效的主要崩溃模式.

表4 不同破坏模式的无因次极限应力值

板架结构计算结果的无因次应力-应变曲线见图5.结构的主要失效模式为强构件之间的梁柱屈曲,在C3和C6处尤为明显;此外由于C1尺寸较强,承受压缩载荷时,发生受压屈服破坏.图6为舱口间甲板结构的极限应力和计算应力在型深方向的分布.由于远离中和轴,C3,C1,C2等结构率先进入极限状态,靠近中和轴的C7,其应力水平小于C3等靠近中和轴的结构.

图5 舱口间甲板结构无因次平均应力-应变曲线

图6 有限元和简化计算方法预报压缩应力分布

3 结 论

1) 舱口间甲板的结构的不同构件的临界应力大于0.75σy,符合劳式船级社规定的低碳钢的许用应力要求;从舱口间甲板结构的临界应力的取值来看,带板的受压屈曲(柱屈曲)或光板的屈曲是导致结构失效的主要崩溃模式.

2) 舱口间甲板板架的有限元建模计算结果和简化计算方法结果吻合较好.因而,基于“第一原理”简化计算方法和本文的非线性有限元手段可用来初步估算结构的横向压缩强度是否满足要求,以及在屈曲事故发生后,对事故进行评估.

3) 有限元计算方法结果表明,舱口间甲板结构的强度储备不足以承受恶劣的海况,较容易发生的破坏模式为梁-柱屈曲和板屈曲.第三货舱和第四货舱之间的甲板及其连接结构的破坏最先发生在舱口围板(C1)、檐板(C6)、水平桁材(C7)和上甲板(C3)等处,这与屈曲失效实船中观察到的舱口间甲板结构、舱口围板等结构发生严重屈曲损伤的现象符合.