基于不同车轮联轴荷载的横隔板弧形缺口位置受力差异分析*

2019-04-30何翠颖傅中秋赵嘉玮孔祥明

何翠颖 傅中秋 赵嘉玮 孔祥明

(河海大学土木与交通学院 南京 210098)

0 引 言

近年来,随着桥梁服役年限的增加及交通运输行业的快速发展,国内外正交异性钢桥面板桥梁疲劳损伤问题日益突出[1-2].对于当前广泛采用的典型闭口肋正交异性钢桥面板而言,相关病害调研表明[3-5],横隔板弧形缺口位置是该类结构中常见的疲劳易损部位之一.正交异性钢桥面板为典型的薄壁焊接结构,且直接承受车辆荷载的反复作用,易产生疲劳损伤.车辆荷载反复作用下的疲劳损伤是影响钢桥运营安全和耐久性能的重要控制因素[6].

目前,欧洲、美国及日本均对钢桥的疲劳荷载做了大量研究,建立了符合各国交通现状的标准疲劳荷载和标准疲劳车辆[7-8].各国规范对公路疲劳车辆荷载模型的规定不一且同一规范中也规定了不同的荷载模型,在模型建立及实验加载过程中车轮荷载的加载方式也不尽相同.不同的标准疲劳车模型规定不同的轴距、轴重等,对桥面板构造细节产生的疲劳影响不同,因此,文中基于文献[8]规定的疲劳车辆荷载模型,通过加载单联轴单侧双轮荷载和双联轴单侧双轮荷载,开展有限元计算,研究横隔板弧形缺口位置疲劳易开裂点在不同车轮荷载工况下的差异.

1 有限元模型

1.1 几何模型及材料参数

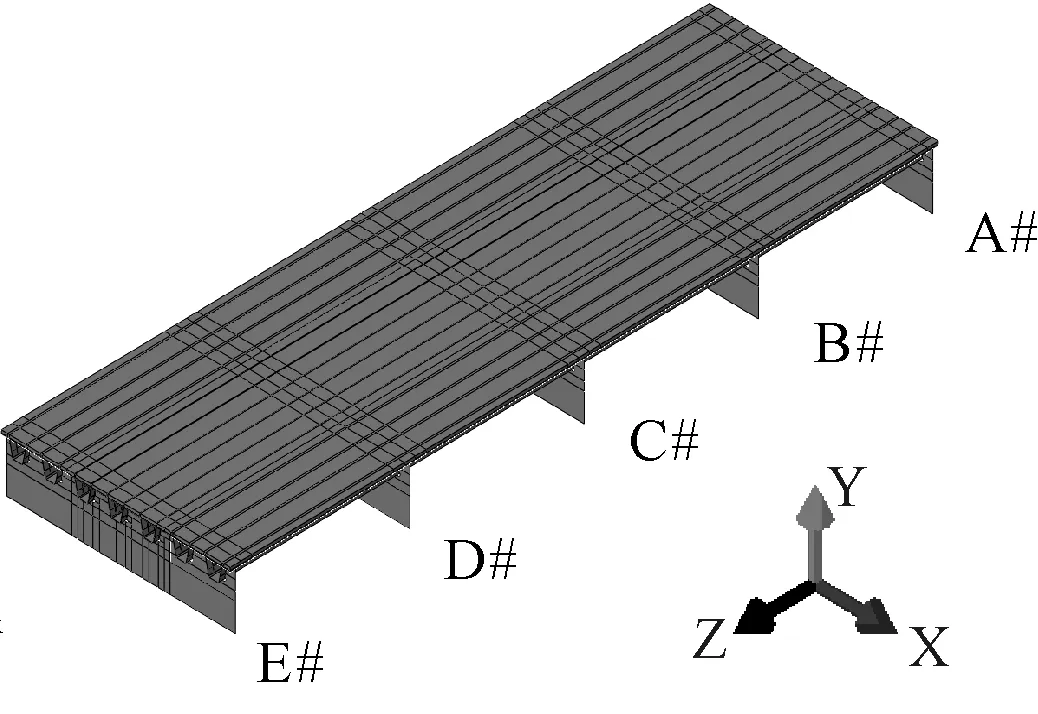

采用有限元软件建立正交异性钢桥面板的节段模型,为提高计算效率,模型整体选取5道横隔板和7道U肋,考虑钢桥面板铺装对钢桥面板受力的影响.相关文献指出[9],车辆荷载在主梁第一体系引起的应力很小,为简化计算,可忽略不计,因此,进行疲劳验算时,可去除主梁体系,即去除主梁的腹板、下翼缘及与之相连的构件等,仅保留钢桥面板、纵肋与横梁.钢桥面板的整体几何模型见图1,顶板、U肋与横隔板各构件间的连接焊缝几何模型见图2.模型中约束横隔板下底部全部平动和转动自由度,约束铺装层和顶板四周、U肋两端以及横隔板两侧的平动自由度.

图1 整体几何模型

图2 焊缝几何模型

为减少计算工作量,模型采用实体单元与壳单元相结合的建模方式,见图3.编号为3#,4#,5#的三道U肋采用实体单元,编号为1#,2#,6#,7#的四道U肋采用壳单元;每道横隔板中间宽度1 800 mm区域采用实体单元,两侧宽度1 200 mm区域采用壳单元;铺装层和顶板全部采用实体单元.

图3 体-壳建模

根据国内外钢箱梁桥疲劳裂纹开裂情况和众多学者的疲劳加载试验结果可知,横隔板弧形缺口位置附近易开裂部位存在三处[10-14]:①U肋与横隔板连接焊缝的横隔板焊趾处;②U肋与横隔板连接焊缝的U肋焊趾处;③弧形缺口薄弱截面处.因此,选取4#U肋与C#横隔板连接部位上述三个疲劳易开裂点作为本文研究关注点.由于研究部位采用实体单元建模,此处规定C#横隔板上三个疲劳易开裂点(靠近D#横隔板侧)为关注点位置,模型关注点见图4.

图4 模型关注点示意

1.2 车轮荷载类型

文献[8]提出桥面系构件应采用疲劳荷载计算模型Ⅲ验算,其技术参数见图5.每根车轴重120 kN,单侧双轮重为60 kN,车轮与铺装层接触面积值为0.6 m(横向)×0.2 m(纵向),转化为有限元模型中的面荷载值为0.5 N/mm2,单联轴和双联轴单侧双轮荷载平面简化图分别见图6.

图5 疲劳荷载计算模型Ⅲ(尺寸单位:m)

图6 单双联轴单侧双轮荷载平面简化图

纵向加载时,荷载纵向工况见图7,荷载中心与模型横桥向中心重合.单联轴车轮荷载沿铺装层一端移动到另一端,移动间距为200 mm,共计65个加载步;前双联轴车轮荷载沿B#横隔板移动到D#横隔板,车轮荷载移动间距为200 mm,共计27个加载步.

图7 车轮荷载纵向工况

横向加载时,荷载横向工况见图8,荷载中心与模型纵桥向中心重合.单联轴车轮荷载沿铺装层一端移动到另一端,移动间距为150 mm,共计25个加载步;前双联轴车轮荷载沿3#U肋移动到5#U肋,车轮荷载移动间距为150 mm,共计13个加载步.

图8 车轮荷载横向工况

2 不同车轮联轴荷载纵向加载分析

2.1 单联轴单侧双轮荷载作用

在单联轴单侧双轮荷载作用位置附近的构件应力较大,而远离荷载作用位置的构件应力较小.提取出模型三个关注点处随车轮荷载纵桥向移动而产生的Von Mises应力,见图9.

由图9可知,单联轴单侧双车轮荷载纵向移动所引起三个关注点处的Von Mises应力变化趋势大致相同.车轮荷载中心坐标在-3 200~3 200 mm范围内移动时,三个关注点的Von Mises应力变化明显,随车轮荷载中心纵向偏移呈双峰值分布;车轮荷载中心坐标在-3 200~3 200 mm范围外移动时,Von Mises应力变化不明显,随车轮荷载中心纵向偏移大致呈单峰值分布,应力最大值在5 MPa左右.

图9 连接部位处Mises应力

因此,单联轴单侧双车轮纵向影响范围约为6 400 mm,即两跨横隔板间距.结合文献[8]可知,当采用完整疲劳荷载计算模型Ⅲ时,纵向四联轴的车轮前双联轴或后双联轴车轮的间距(1 200 mm)远小于单联轴单侧双车轮纵向影响范围,因此不可忽略前双联轴或后双联轴车轮所产生的应力叠加影响;中间双联轴车轮间距(6 000 mm)则与单联轴单侧双车轮纵向影响范围基本一致,可忽略中间双联轴车轮所产生的应力叠加影响.

当采用单联轴单侧双车轮荷载加载时,横隔板焊趾纵向加载最不利位置为荷载中心偏离C#横隔板中心800 mm(靠近D#横隔板),U肋焊趾纵向加载最不利位置为荷载中心偏离C#横隔板中心400 mm(靠近D#横隔板),弧形缺口最薄弱截面纵向加载最不利位置为荷载中心偏离C#横隔板中心400 mm(靠近D#横隔板).

2.2 双联轴单侧双轮荷载作用

根据上述结论,将单联轴单侧双车轮荷载替换为前双联轴单侧双车轮荷载进行加载,研究双联轴车轮所产生的应力叠加影响.图10为三个关注点处Von Mises应力随车轮荷载中心纵向偏移的变化情况.

图10 连接部位处Von Mises应力

由图10可知,当采用双联轴单侧双车轮荷载加载时,U肋与横隔板连接焊缝末端横隔板焊趾处和U肋焊趾处的Von Mises应力呈现非对称三峰值值分布,弧形缺口薄弱截面处的Von Mises应力呈现非对称单峰值分布,与单联轴单侧双车轮荷载纵向移动所引起的Von Mises应力变化趋势存在明显差异.

当采用双联轴单侧双车轮荷载加载时,横隔板焊趾纵向加载最不利位置为荷载中心偏离C#横隔板中心1 000 mm,跟单联轴加载时相比与C#横隔板中心的距离增加200 mm;U肋焊趾纵向加载最不利位置为荷载中心与C#横隔板中心重合,跟单联轴加载时相比与C#横隔板中心的距离减少400 mm;弧形缺口最薄弱截面纵向加载最不利位置为荷载中心偏离C#横隔板中心200 mm,跟单联轴加载时相比与C#横隔板中心的距离减少200 mm.

对应双联轴前后两个车轮中心,得到相同坐标下单联轴加载时的两个Mises应力值,两者相加.U肋与横隔板连接焊缝末端横隔板焊趾、U肋焊趾和弧形缺口薄弱截面处双联轴加载得到的Von Mises应力与对应两个单联轴之和的比值,见图11.

图11 双联轴加载Mises应力与对应两个单联轴之和的比值

由图11可知,三个关注点双联轴加载与对应两个单联轴之和的比值基本在0.8~1的范围内,其中U肋焊趾处及弧形缺口薄弱截面处比值基本为1,因此,双联轴单侧双车轮荷载纵向移动产生的应力,与单联轴荷载分别位于双联轴前后车轮位置时产生的应力之和基本一致.若想简化,可以用对应位置处两个单联轴加载的Von Mises应力之和代替双联轴加载得到的应力.

3 不同车轮联轴荷载横向加载分析

3.1 单联轴单侧双轮荷载作用

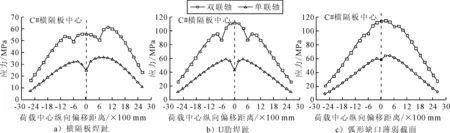

与荷载纵向加载情况一致,在单联轴单侧双轮荷载作用位置附近的构件应力较大,而远离荷载作用位置的构件应力较小.提取出模型三个关注点处随车轮荷载横桥向移动而产生的Von Mises应力,见图12.

由图12可知,单联轴单侧双车轮荷载横向移动所引起三个关注点处的Von Mises应力随车轮荷载中心横向偏移大致呈单峰值分布.随着车轮荷载中心向4#U肋两侧偏移时,三个关注点处的Von Mises应力逐渐减小.当车轮荷载中心横向坐标为±900 mm时,横隔板焊趾处的Von Mises应力基本为0 MPa.当车轮荷载中心横向坐标为-600或900 mm时,U肋焊趾处的Von Mises应力基本为0 MPa.当车轮荷载中心横向坐标为-450或1 200 mm时,弧形缺口薄弱截面处的Mises应力基本为0 MPa.

图12 连接部位处Von Mises应力

因此,单联轴单侧双车轮横向影响范围为1 500~1 800 mm,约为三道U肋间距.结合文献[8]可知,当采用完整疲劳荷载计算模型Ⅲ时,单联轴两侧双车轮的间距(2 000 mm)略大于单联轴单侧双车轮横向影响范围,可忽略单联轴两侧双车轮所产生的应力叠加影响,可采用单侧双车轮进行模型加载分析.

当采用单联轴单侧双车轮荷载加载时,横隔板焊趾和U肋焊趾纵向加载最不利位置为荷载中心4#U肋中心重合,弧形缺口最薄弱截面纵向加载最不利位置为荷载中心偏离4#U肋中心150 mm(靠近5#U肋).

3.2 双联轴单侧双轮荷载作用

根据上述结论,将单联轴单侧双车轮荷载改换成前双联轴单侧双车轮荷载进行加载,研究双联轴车轮所产生的应力叠加影响.图13为三个关注点处Mises应力随车轮荷载中心横向偏移的变化情况.

图13 连接部位处Mises应力

由图13可知,当采用双联轴单侧双车轮荷载加载时,U肋与横隔板连接焊缝末端横隔板焊趾处和U肋焊趾处的Von Mises应力呈现非对称双峰值分布,弧形缺口薄弱截面处的Von Mises应力呈现单峰值分布,与单联轴单侧双车轮荷载横向移动所引起的Von Mises应力变化趋势存在明显差异.

当采用双联轴单侧双车轮荷载加载时,横隔板焊趾和U肋焊趾处纵向加载最不利位置均发生改变,为荷载中心偏离4#U肋中心150 mm,跟单联轴加载时相比与4#U肋中心的距离增加150 mm;弧形缺口最薄弱截面纵向加载最不利位置为荷载中心偏离4#U肋中心150 mm(靠近5#U肋),与单联轴加载时的荷载最不利位置保持一致.

4 结 论

1) 单联轴单侧双车轮荷载纵向影响范围约为两跨横隔板间距,横向影响范围约为三道U肋间距,静力分析时可采用双联轴单侧双车轮荷载展开研究.

2) 相比于单联轴加载,采用双联轴加载时,横隔板焊趾和U肋焊趾的纵、横向最不利加载工况均发生改变,弧形缺口最薄弱截面处仅纵向最不利加载工况发生改变.

3) 双联轴单侧双车轮荷载纵向移动产生的应力,与单联轴荷载分别位于双联轴前后车轮位置时产生的应力之和基本一致.