波纹夹层结构耐撞性影响因素分析*

2019-04-30黄义飞徐荣康许明财

潘 晋 黄义飞 徐荣康 许明财

(武汉理工大学交通学院1) 武汉 430063) (华中科技大学船舶与海洋工程学院2) 武汉 430074) (武汉力拓桥科防撞设施有限公司3) 武汉 430070)

0 引 言

波纹夹层结构由上下两层钢板及中间波纹型夹层板组合而成.通过在夹芯内填充吸能材料可以有效提高波纹夹层结构的吸能效果,并减小其在碰撞过程中的变形量[1].国内外已有较多学者对波纹夹层结构在冲击荷载作用下的吸能和撞击力做过研究.

Chen等[2]研究了波纹夹层结构夹芯层厚度、高度和倾角对其在准静态荷载作用下吸能效果的影响;Dear等[3]通过落锤试验研究了材料类型和夹层板尺寸对冲击荷载作用下波纹夹层板的损伤变形与能量吸收的影响;韩宾等[4]利用LS-DYNA模拟夹层结构在刚性冲头作用下的动态响应.周初阳[5]通过落锤冲击试验获取了波纹夹层板在局部冲击荷载作用下的损伤变形模式及撞击力时序曲线,并将实验结果与有限元仿真结果进行对比分析.杨鹏飞[6]对波纹夹层板进行了静态压缩试验及准静态数值模拟研究,发现增加面板厚度可有效提高结构刚度,但结构吸能无显著提高,而增加夹芯层高度能有效延长冲击时间,在减小最大冲击荷载的同时提高结构的吸能效果.秦伟[7]采用LS-DYNA研究橡胶填充蜂窝夹层结构的抗侵彻性能,计算结果表明橡胶填充物可以明显减小夹层结构的变形并增加结构吸能.周昊[8]基于SPH算法研究在超高速破片冲击作用下泡沫填充波纹夹层结构的防护性能,得到了防护性能最优的波纹结构形式,并验证了泡沫填充的波纹夹层结构的防护性能优于传统结构.潘晋等[9]通过对船-桥墩防护装置碰撞的仿真研究,对桥墩防护装置的结构尺寸进行了改进.

现有研究多围绕波纹夹层结构的几何尺寸、夹芯层形状,以及填充材料对结构耐撞性能的影响展开,而对于不同焊接形式及填充形式下波纹夹层结构的耐撞性分析较少.本文利用LS-DYNA模拟了不同焊接形式和不同填充方式下波纹夹层结构的冲击响应,通过碰撞力峰值、吸能效果以及损伤特性对不同条件下夹层结构的耐撞性能进行对比分析.

1 波纹夹层结构数值模型

1.1 波纹夹层板外形尺寸

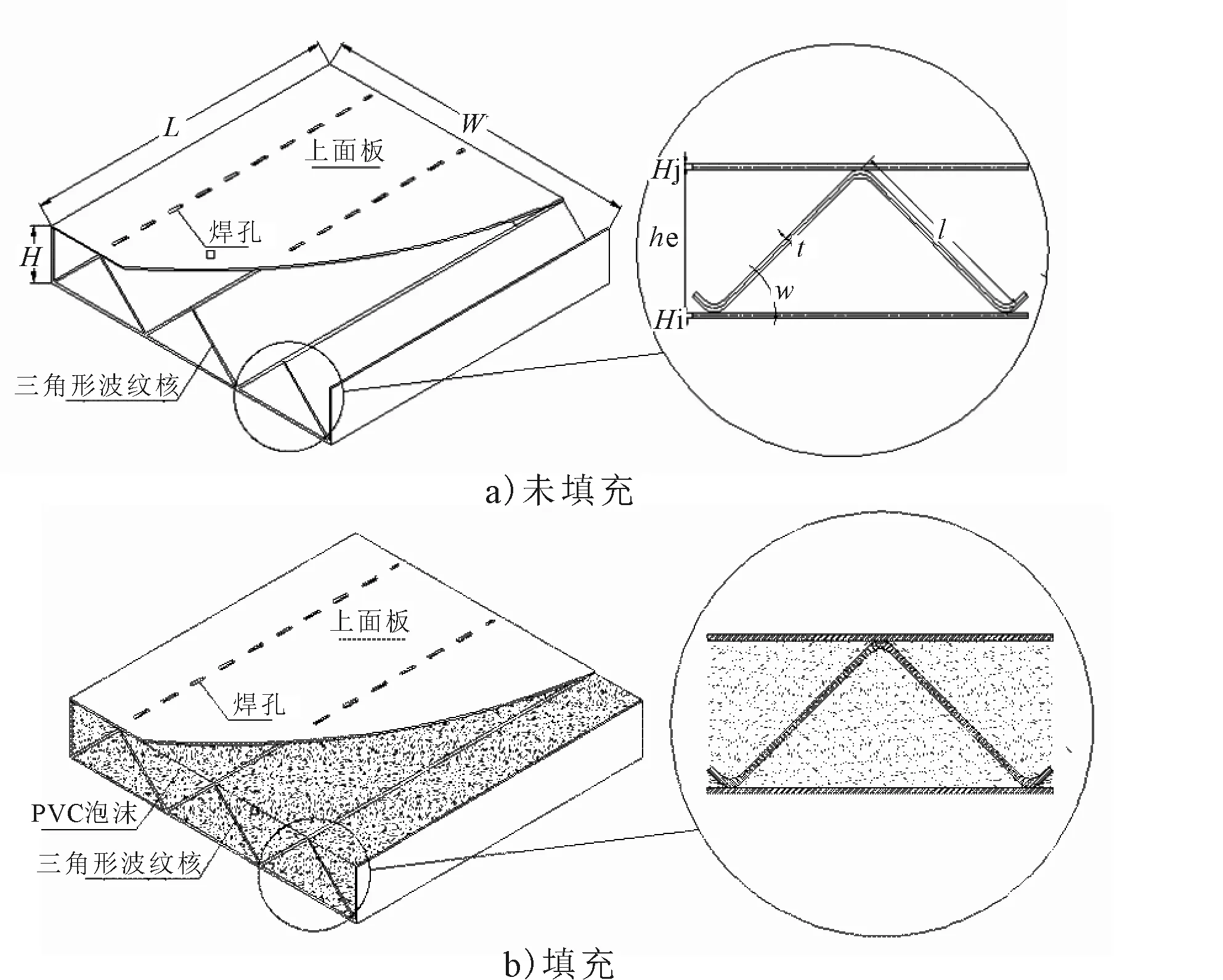

波纹夹层板主体结构示意图见图1,未填充PVC泡沫的夹层结构主要由上下面板和波纹核组成,波纹核形状采用实际工程中最常用的三角形.为方便有限元计算数据的对比,泡沫填充夹层结构与未填充夹层结构的结构形式与尺寸都保持一致,仅在夹层结构内填充泡沫.夹层板整体外形尺寸大小为300 mm×300 mm×50 mm,面板、底板及波纹核厚度均为2 mm,波纹倾角为45°,其他尺寸见表1.刚性冲头为30 mm×100 mm×150 mm的长方体,质量为55kg.

图1 填充/未填充PVC泡沫波纹夹层结构几何示意图

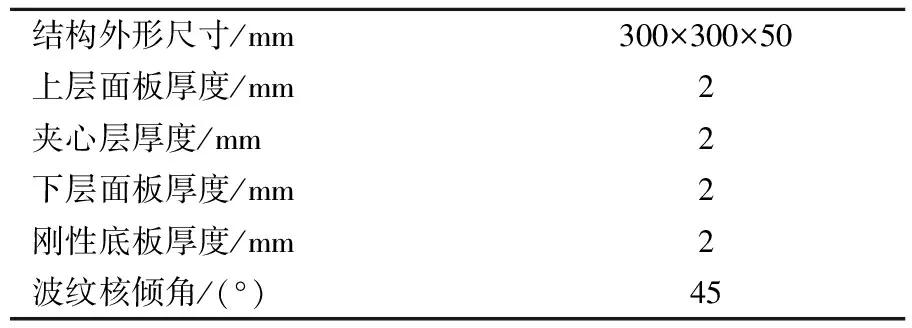

表1 夹层结构尺寸参数

1.2 单元及网格划分

图2为冲头-波纹夹层结构碰撞系统的模型.冲头和PVC泡沫均采用实体单元模拟,其中冲头为刚性材料,因此,只需要保证撞击截面尺寸合理即可,冲头质量可以通过材料密度控制.波纹夹层板的数值模拟一般有两种方法:①采用shell163单元模拟,并通过实常数定义其厚度;②采用solid164单元建模.为简化模型,缩短计算时间,本文采用shell163单元模拟.

a)未填充 b)PVC泡沫填充图2 冲头-波纹夹层结构碰撞系统模型

网格密度对模型计算结果的准确性及计算所消耗的时间成本影响较大,因此需要对模型的网格密度进行控制.为防止网格尺寸过大导致碰撞过程中冲头和夹层结构相互穿透,以及网格尺寸过小导致计算时间过长,本次计算中碰撞区域网格尺寸为2 mm,其他区域网格4 mm,冲头网格2 mm.

1.3 材料模型

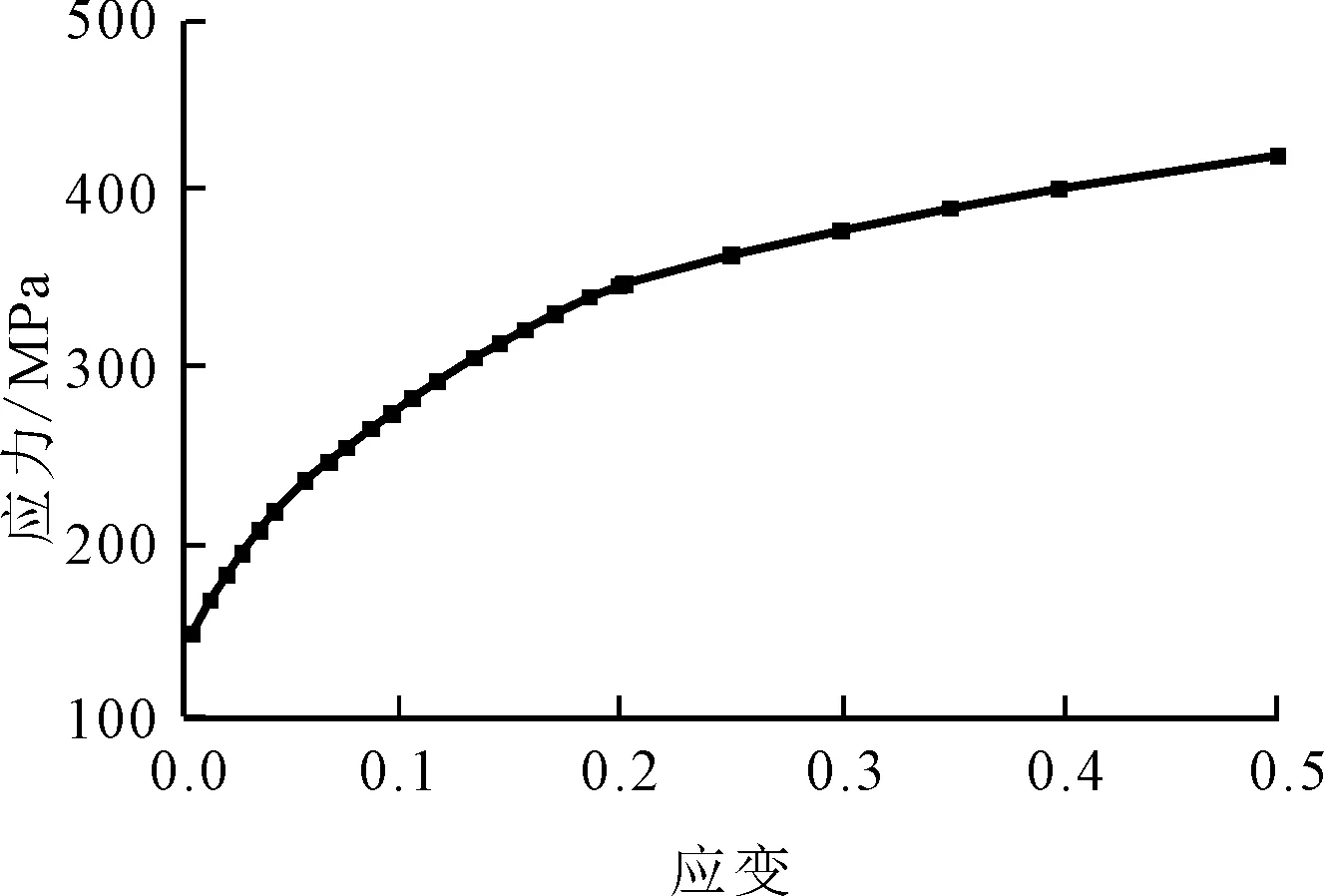

波纹夹层结构中除刚性底板外的全部板材均为5052铝合金材料,在ANSYS/LS-DYNA中采用*MAT_PIECEWISE_ LINEAR_PLASTICITY塑性带失效的材料模型模拟,该模型适用于各向同性及分段线性硬化塑性材料,可以较准确的模拟铝合金材料.由文献[10]可知,材料的有效应力-应变曲线见图3.表2为5052铝合金材料的基本参数.

图3 铝合金材料的有效应力-应变曲线

密度/(kg·m-3)弹性模量/GPa泊松比屈服强度/MPa2 700700.33150

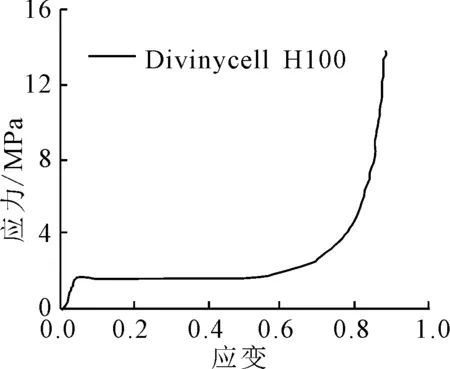

文中波纹夹层结构的填充为Divinycell H100型号的PVC泡沫,其密度ρ=100 kg/m3,泊松比μ=0.3,弹性模量E=100 MPa,在LS-PREOST中选用的材料模型是Crushable Foam可压损泡沫模型.由文献[11]可知,PVC泡沫材料的应力应-变曲线见图4.

图4 PVC泡沫应力-应变曲线

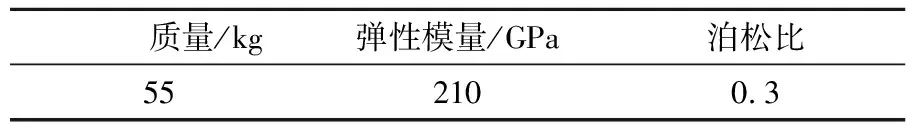

落锤的冲头采用*MAT_ RIGID刚性材料模型,冲头刚度相对于夹层结构而言较大,采用刚性材料模型模拟.表3为冲头的基本材料参数.

表3 冲击材料基本参数

1.4 接触设置及边界条件

波纹夹层板与冲头之间设置面面接触(*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE),其中接触面在冲头,目标面为波纹夹层板上层面板.此外夹层结构设置自接触(*CONTACT_AUTOMATIC_SINGLE_SURFACE)防止夹层结构在冲击荷载作用下发生大变形而产生自我侵彻.接触算法采用罚函数算法,该算法具有对称性、动量守恒、不需要碰撞和释放条件,很少引起沙漏效应.

在边界条件设置上,对波纹夹层结构下层面板四边上的节点施加全约束,即约束各节点在x,y,z三个方向的位移和转角,以保证碰撞过程中夹层结构不发生位移或转动.对刚性底板四边上所有节点约束全部自由度.另外碰撞过程中冲头只能在竖直方向运动,因此需要将剩余5个方向的自由度全部约束.

2 焊接条件对夹层板耐撞性能的影响

2.1 碰撞力

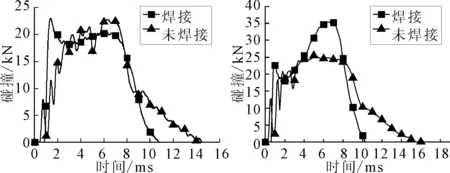

由前期计算知,当冲头初速度大于5 m/s时,未填充PVC泡沫的波纹夹层结构在冲击荷载作用下达到最大变形量而失去吸能效果,因此,本文选取2,3,4,5 m/s四组速度作为冲头的初速度,对夹层结构的耐撞性能进行研究.图5为不同速度下焊接与未焊接型波纹夹层结构的碰撞力时程曲线对比.

由图5可知,从碰撞力峰值及碰撞持续时间来看,当撞击速度为较低的2 m/s时,焊接与未焊接两种工况下的碰撞力时程曲线较为接近,二者碰撞力峰值无明显差异,但未焊接条件下的碰撞过程较焊接条件下长;从碰撞历程分析,焊接条件下碰撞力出现两个峰值,第一峰值大小随速度变化无明显波动,第二峰值随着速度的增大而增大,这是由于夹层结构上层面板和夹芯无法承受冲头的冲击,随着初速度的增加,固定的下面板碰撞力会越来越大;未焊接条件下碰撞力在较短时间内增加至峰值,然后在峰值处维持一段时间后以较缓慢的趋势下降至0,且随着撞击速度的增大,碰撞力在峰值处维持的时间越长.

a)v=2 cm/s b)v =3 cm/s

c)v=4 cm/s d)v=5 cm/s

波纹夹层结构在不同初速度的冲头撞击下碰撞力峰值对比见表4.

表4 不同速度及焊接条件下碰撞力峰值

由表4可知,夹芯层与上层面板焊接的波纹夹层结构在冲击荷载作用下的碰撞力峰值高于未焊接条件的碰撞力峰值,且随着冲头初速的增大,二者差距也逐渐增大,当速度增加至5 m/s时,未焊接条件下的碰撞力峰值比焊接条件小了53.5%;焊接条件下波纹夹层板的碰撞力峰值会随着撞击速度的增大而增大,而未焊接条件下撞击速度对碰撞力峰值的影响较小,这是由于当撞击速度超过某一值时,冲头与波纹夹层板之间的碰撞力高于波纹夹层结构的极限承载力,波纹夹层结构在保持极限承载力的条件下通过自身不断变形吸收冲头的全部能量.

2.2 结构损伤变形及吸能

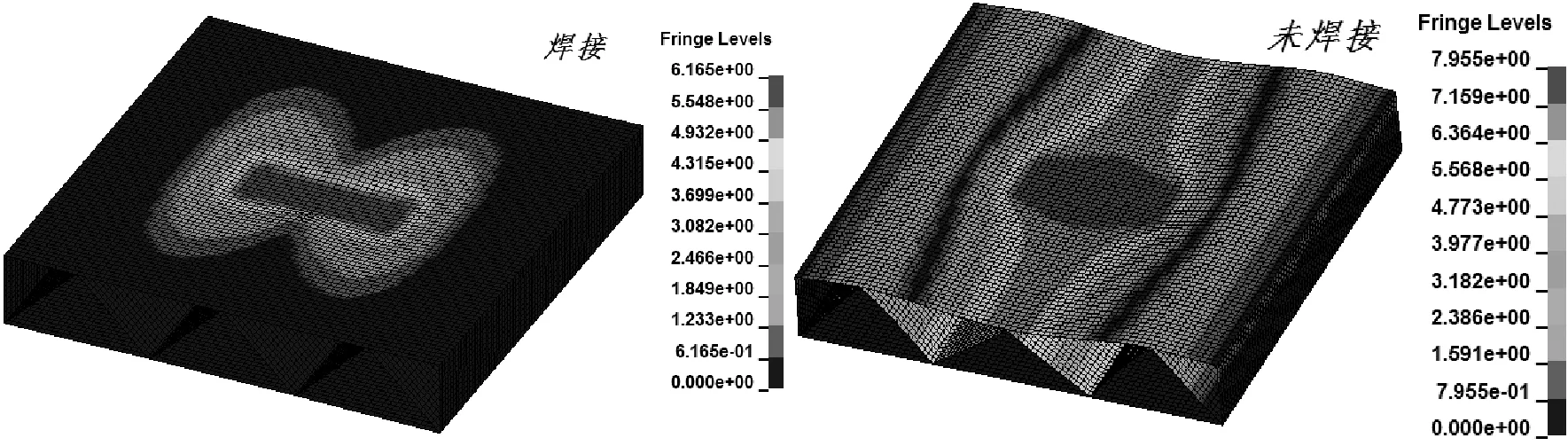

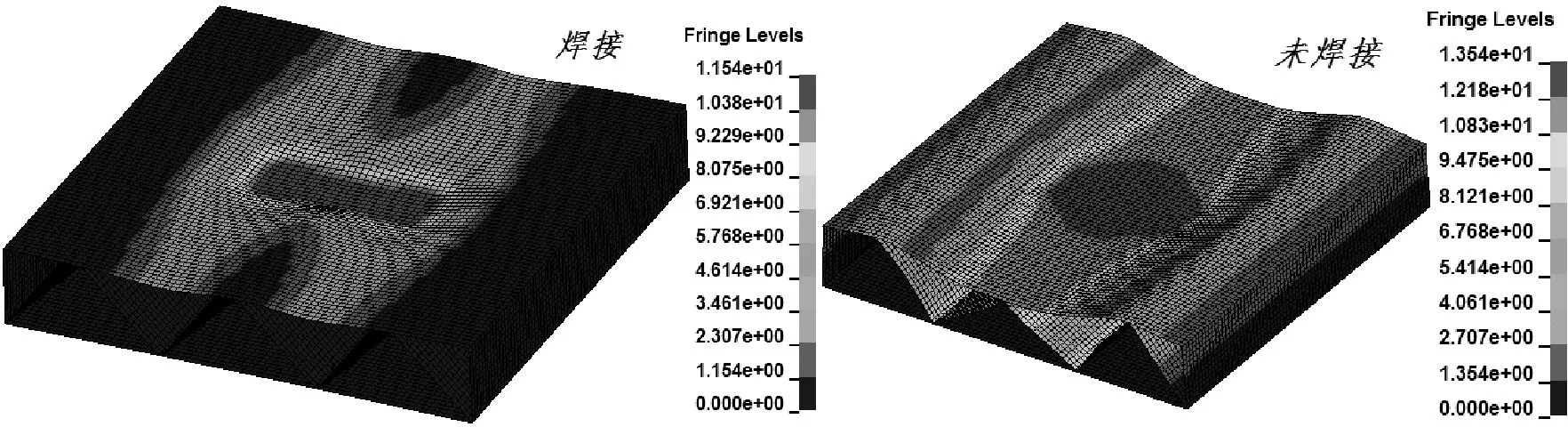

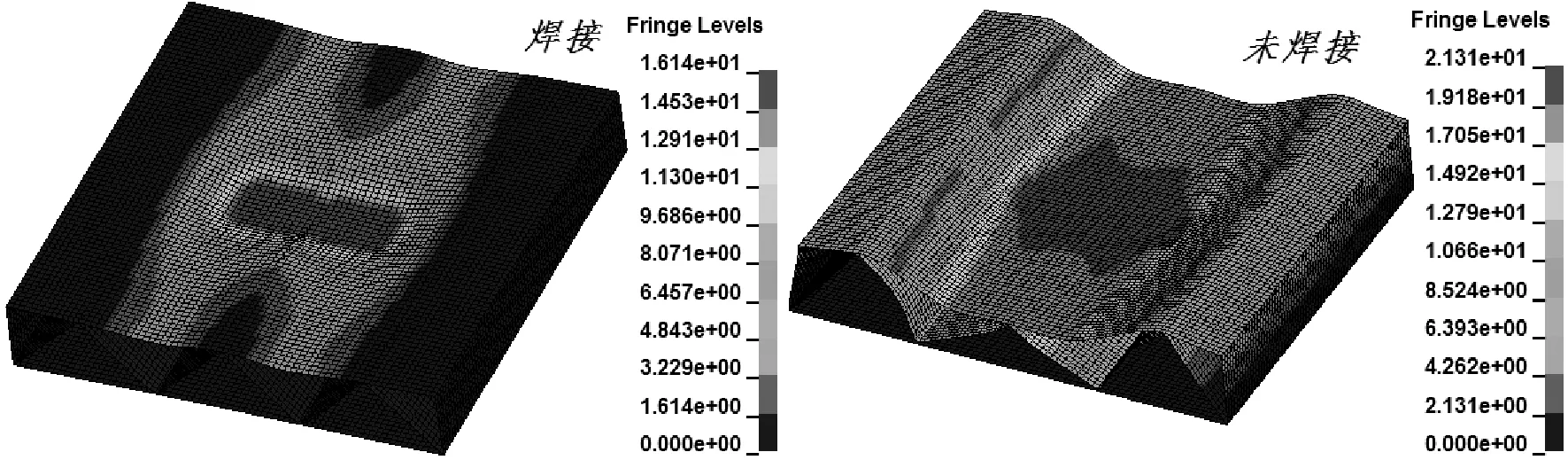

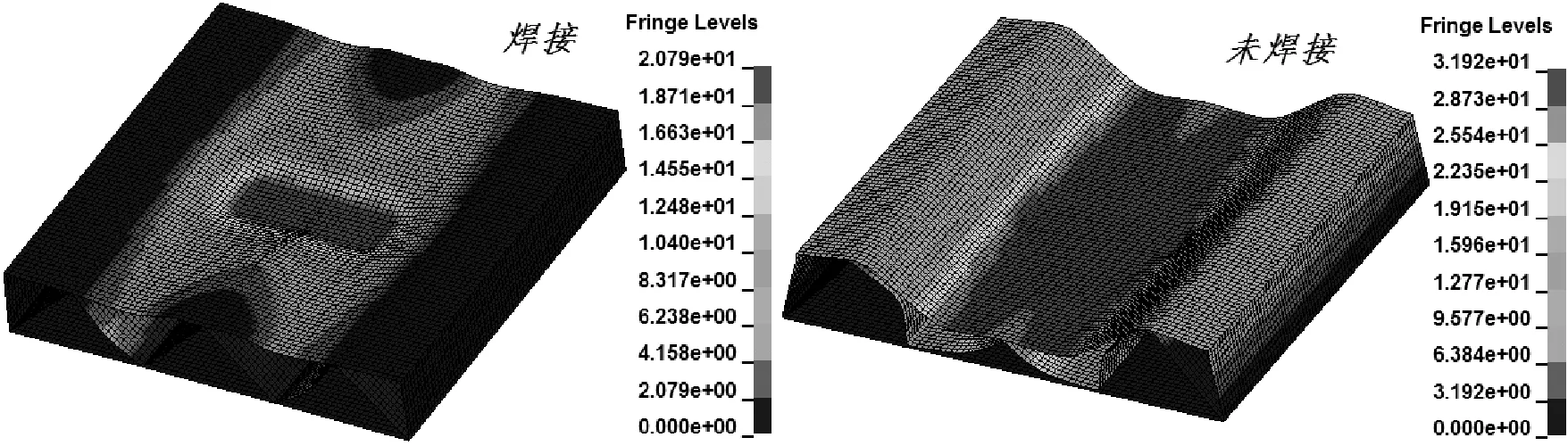

图6为两种焊接形式的波纹夹层结构在不同冲击速度下的变形云图,由图6可知,焊接条件下的最大变形发生在冲头与夹层板接触的区域,且随着冲击速度的增大上层面板发生翘曲,但在该冲击速度范围内,波纹夹层结构能较好的维持其整体结构形式;未焊接条件下夹芯层在向下压缩的同时会向两侧扩张,这是由于夹芯层与上下面板之间缺少节点约束而发生相对滑动;冲击速度达到5 m/s时,未焊接的波纹夹层结构几乎达到其最大变形量,而夹芯层与上下面板焊接的波纹夹层结构仍有较大的变形吸能空间.

a)v=2 m/s

b)v=3 m/s

c)v=4 m/s

d)v=5 m/s

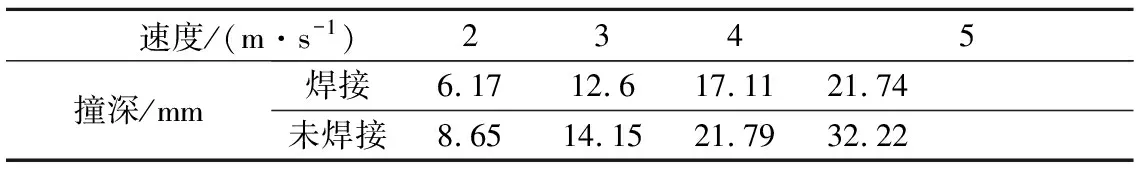

波纹夹层结构在不同初速度的冲头撞击下最大撞深对比见表5.

表5 不同速度及焊接条件下夹层结构撞深

由表5可知,不论在何种冲击速度作用下,波纹核与面板焊接时的撞深均小于未焊接的夹层板.当速度大于2 m/s时,随着速度的增加,未焊接夹层板与焊接型夹层板撞深差距越来越大.速度为3 m/s时,未焊接夹层结构撞深比焊接型夹层结构撞深大10.95%,速度达到5 m/s时二者撞深相差32.53%左右.

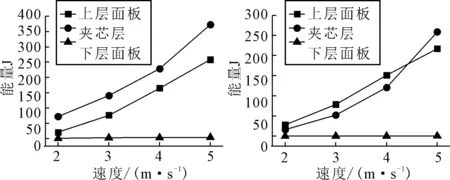

波纹夹层结构在受到撞击的过程中主要通过自身结构的变形来吸收能量,图7为波纹夹层在不同工况下各结构的吸能情况.

由图7可知,无论焊接与否,在一定撞击速度范围内,波纹夹层板各部分吸能均随着撞击速度的提高而增加,且撞击的大部分能量被上层面板和夹芯层吸收,下层面板由于其下方刚性底板的限制,变形量很小,因此吸能较少.对于夹芯层与上下面板焊接的波纹夹层结构,夹芯层吸能始终大于上层面板;而对于未焊接的夹层结构,当速度不超过4 m/s时,上层面板吸能高于夹芯层,当速度达到5 m/s时夹芯层吸能才超过上层面板,这是由于未焊接条件下夹芯层刚度较小,在速度低于一定值时碰撞的能量主要由上层面板变形吸收,而撞击速度达到5m/s时,上层面板的变形量达到极值,而夹芯层还有一定的变形吸能空间.

a)焊接 b)未焊接

3 填充形式对夹层板耐撞性能影响

3.1 夹层结构填充形式

结合三角形波纹夹层结构的空间特点,泡沫填充主要有三种方式,分别是全填充、迎撞面填充和背撞面填充.本小节在夹层结构主尺度相同的条件下,考虑三种不同的泡沫填充方式对夹层结构耐撞性的影响.

3.2 计算结果分析

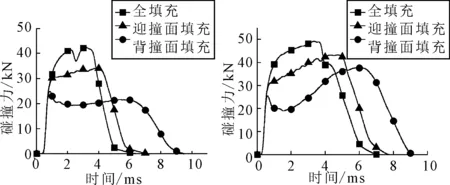

图8为三种不同填充形式的波纹夹层结构在不同速度下的碰撞力时程曲线图.碰撞过程中,全填充与迎撞面填充的碰撞力均迅速上升到一定值然后缓慢上升至峰值后迅速回落至0;背撞面填充的波纹夹层结构在碰撞过程中碰撞力迅速上升至第一峰值,在略微回落之后以较平缓的趋势上升至第二峰值,然后迅速下降到0;三种填充形式下的碰撞力峰值均随着冲击速度的增加而增大,全填充形式的波纹夹层结构碰撞力峰值最大,碰撞历程最短,背撞面填充的波纹夹层结构碰撞力峰值最小,碰撞过程最长.三种填充方式均会提高夹层结构的整体刚度,从而提高结构的耐撞性能,但碰撞力峰值也会急剧增加,从而对夹层板后的结构失去保护作用,而背撞面填充碰撞力峰值较全填充小,且延长了碰撞历程,减小了结构质量.

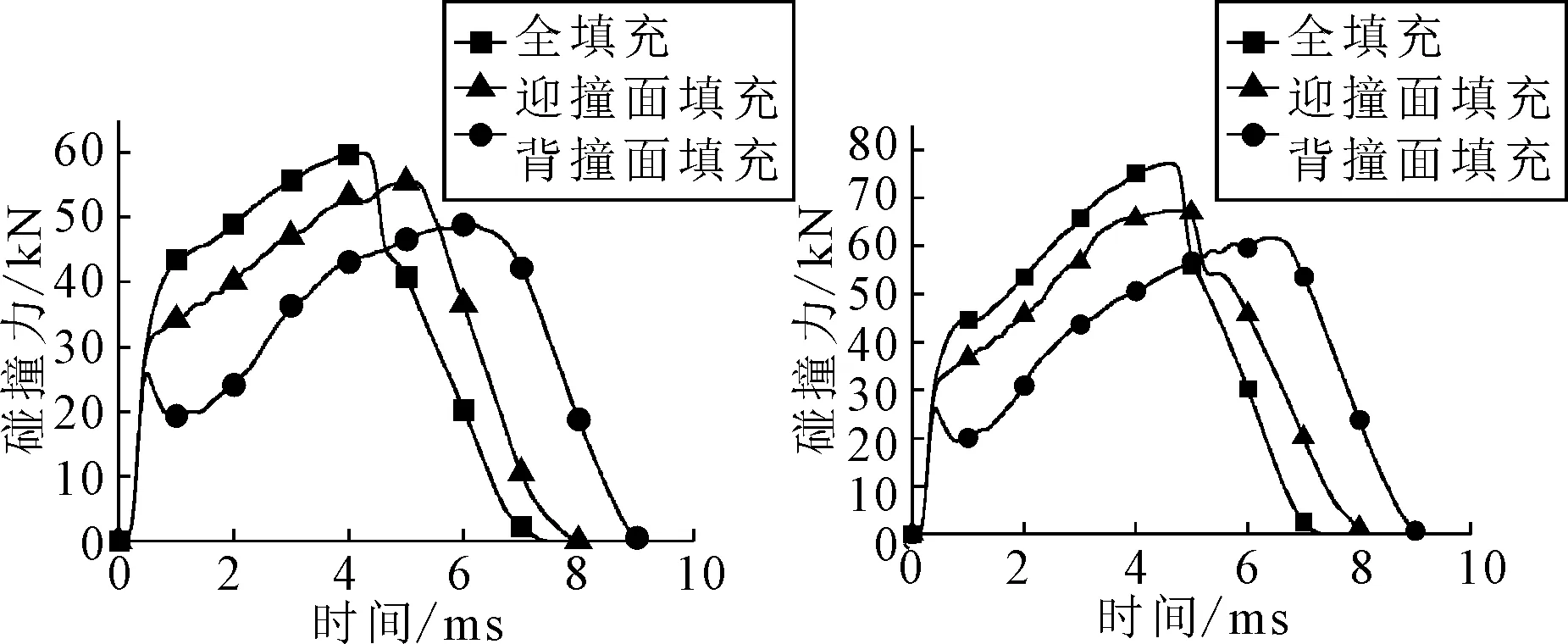

图9为不同填充形式下波纹夹层结构各部分吸能对比图.三种填充形式下主要吸能构件均为夹芯层,这是由于铝合金材料的强度远大于PVC泡沫材料,且与上下两层面板相比,夹芯层有较大的变形吸能空间;从PVC填充的利用效率来考虑,全填充形式的PVC泡沫的利用率较另外两种填充形式高;背撞面填充形式下PVC泡沫的吸能最小,且随着碰撞总能量的增加,其吸能占总吸能的比例逐渐下降,当撞击速度为5 m/s时,背撞面填充的PVC泡沫仅吸收了总能量的3.8%.

a) v=2 m/s b) v=3 m/s

c) v=4 m/s d) v=5 m/s

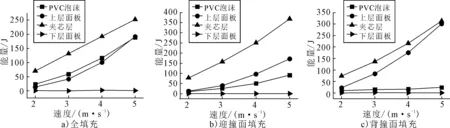

图10为不同填充形式纹夹层结构最大撞深柱状图.由图10可知,冲击荷载作用下,波纹夹层结构撞深随着冲击速度的增大而增大,与完全不填充的工况相比,PVC泡沫填充对上层面板和夹芯的变形均起到了限制作用,减缓了上层面板的变形程度;全填充形式的波纹夹层结构撞深最小,迎撞面填充形式的波纹夹层结构撞深最大.

图9 波纹夹层结构各部分吸能图

图10 波纹夹层结构撞深柱状图

4 结 束 语

在冲击荷载作用下,夹芯层与上下面板焊接的波纹夹层结构的碰撞力峰值比未焊接的波纹夹层结构低,且随着冲击速度的增大二者差距变大;夹芯层与上下面板焊接的波纹夹层结构的吸能能力比未焊接的夹层结构强;不论焊接与否,夹层结构的主要吸能部分为夹芯层和上层面板.

全填充、迎撞面填充、背撞面填充三种填充形式下的波纹夹层结构中,在相同速度的冲头撞击下,全填充波纹夹层结构的PVC泡沫的吸能效率高于另外两种填充形式,但碰撞力峰值在三者中最大;迎撞面填充能有效提高结构的刚度,从而提高夹层结构的吸能能力,且能保证其碰撞力峰值不会过分增大.

因此,在波纹夹层结构的极限冲击能量范围内,未焊接形式的波纹夹层结构的耐撞性能最优,且能有效减少焊接带来施工量;对于较高能量的冲击荷载作用,可通过焊接及迎撞面填充PVC泡沫的形式提高结构的耐撞性,这种形式的波纹夹层结构能保证碰撞力峰值不过分增大的前提下提高结构的吸能效果及抗变形能力.