锯齿形涡发生器在车用散热器中的应用研究

2019-04-30刘亚东刘佳鑫王宝中蒋炎坤

刘亚东,刘佳鑫,,王宝中,蒋炎坤

(1.华北理工大学机械工程学院,河北 唐山 063009;2.华中科技大学能源与动力工程学院,湖北 武汉 430074)

随着国家的迅速发展,工程车辆的应用越来越广泛。工程车辆通常工作环境恶劣,负载较大,在作业过程中会产生大量的热量,而散热器能否将这些热量及时散出,保证车辆各系统在一个适当的温度区间内,直接影响到整车的动力性和可靠性。因此,一个好的散热器对工程车辆来说十分重要。

国内外学者对涡发生器(Vortex Generator,简称VG)在提高散热性能以及对涡流的影响方面进行了很多研究。M. K-Aliabadi等试验研究了配有涡发生器插件的管式热交换器中的传热增强,发现VG插入件在较高的雷诺数时性能更优异[1]。M.Brüderlin等研究发现改善小翼控制面可以提高涡发生器活跃度,延迟流涕与尾缘的分离时间[2];Asiful等通过试验揭示了涡旋发生器的几何参数之间的关系,以及边界层厚度对诱导涡旋的空间轨迹的影响[3]。Markus Rütten等运用DLR URANS CFD求解器THETA对具有集成涡发生器的矩形通道内的层流进行数值模拟,评估相反排列的涡发生器对增强涡流诱导的热传递的适用性[4]。华中科技大学王文进等对矩形机翼和辅助梯形机翼构成的新型纵向涡发生器进行了数值模拟并与试验结果进行对比,发现该新型涡发生器具有中等的压降损失,且显著提高了翅片管换热器的换热性能[5]。西安交通大学刘小民等采用数值方法,验证了采用涡发生器实现离心压气机叶轮内部流动控制的有效性[6]。中国科学院工程热物理研究所张磊等采用数值仿真的方法对安装涡发生器的叶片进行了模拟,发现大攻角下涡发生器能推迟流动分离,并分析了涡发生器控制流动分离的机理[7]。天津大学张金凤等对布置了不同高度的小尺度涡发生器的矩形槽进行了数值模拟,分析了涡发生器强化换热的特点和机理[8]。涡发生器对增强换热和影响气体流动有很大作用,一个好的涡发生器对散热器将起到至关重要的作用。

基于以上研究,本研究对某工程车辆安装有锯齿形涡发生器的散热器(新散热器)单元体模型进行仿真,并将新散热器的仿真结果与原散热器进行对比,验证新散热器的有效性,最后分析涡发生器各结构参数对散热器的影响。

1 控制方程及散热器物理模型

1.1 控制方程

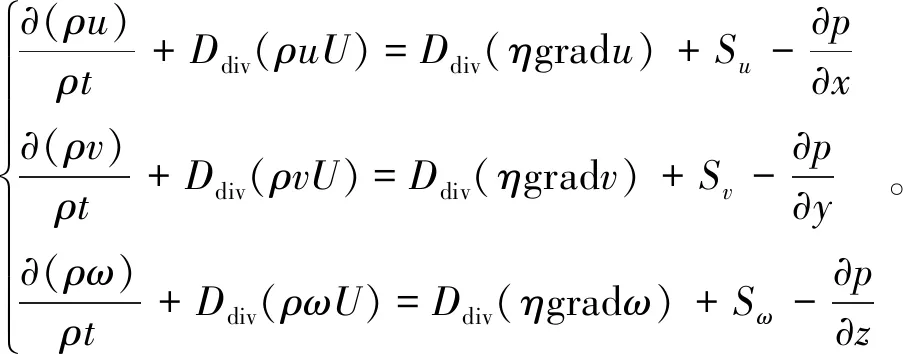

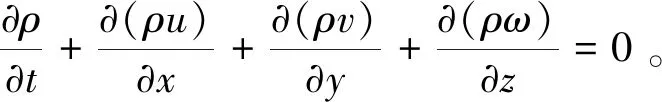

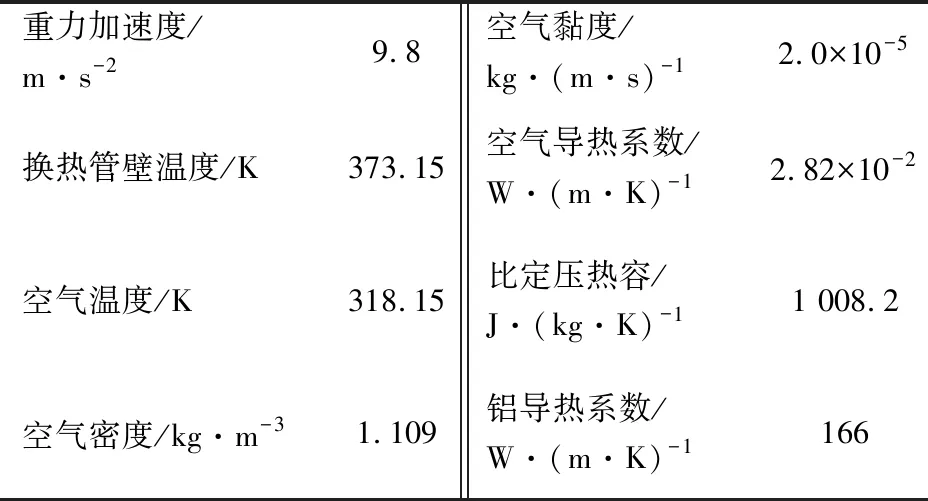

控制方程分别为动量守恒方程、能量守恒方程和质量守恒方程[9]。

动量守恒方程为

u,v和ω分别为U在x,y和z方向上的分量。

能量守恒方程为

质量守恒方程为

式中:ρ为密度;U为速度矢量;η为流体动力黏度;p为压力;t为时间;λ为导热系数;T为流体温度;h为传热系数;Cp为流体比定压热容;ST为黏性耗散项。

1.2 散热器物理模型

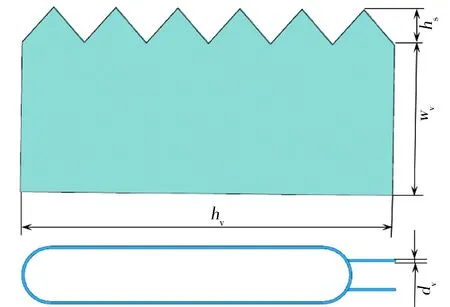

在UG8.0中建立某工程车辆用管片式散热器模型,具体参数如表1[9-11]。结构参数示意见图1。

2 模型仿真与试验验证

2.1 网格划分与设置

对整个计算区域采用结构性和非结构性网格混合划分网格,为提高仿真计算的准确度,在各壁面设置边界层,边界层划分5层,初始值0.005,增长率1.1,部分网格见图2。

延长单元体入口与出口区域,以保证流动的平稳性[9]。具体边界设定见图3。

2.2 相关仿真边界设定

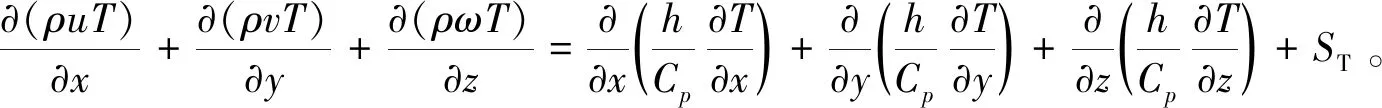

根据工程车辆的实际作业状况,确定散热器模型的仿真参数。参照文献[9],在入口速度2,4,6,8,10,12 m/s下进行仿真,选用标准κ-ε湍流模型,流体为空气,忽略升浮力。仿真参数见表2。

表2 仿真参数表

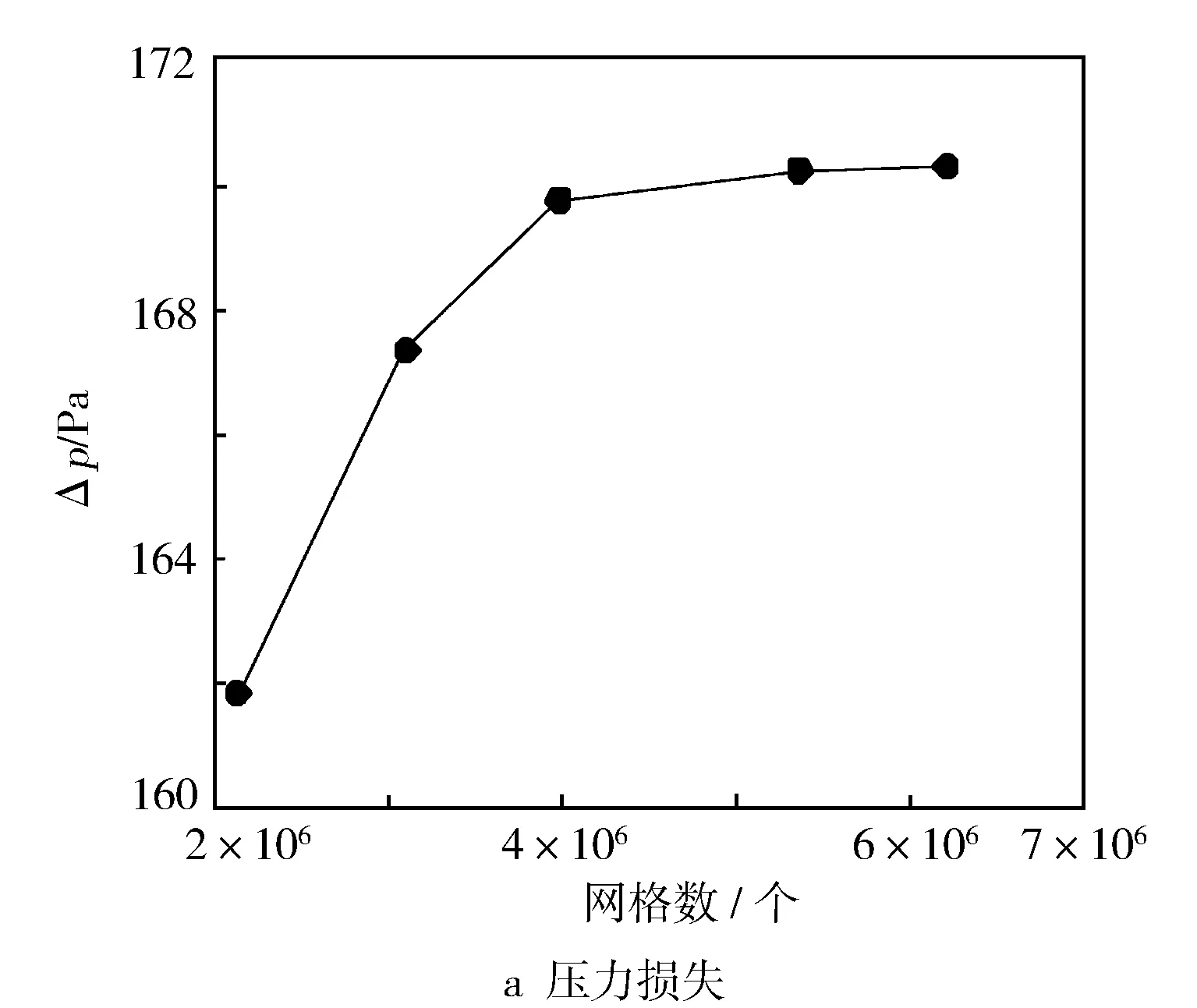

2.3 网格无关性验证

对同一模型2 125 389,3 092 011,3 975 682,5 373 145,6 215 844五种网格数量进行无关性检验,空气入口速度选定为6 m/s,读取相应压力损失(Δp)和传热系数(H),结果对比见图4。当网格数量达到5 373 145时,传热系数和压力损失趋于稳定,最终确定网格数量为537万左右。

图4 网格无关性验证

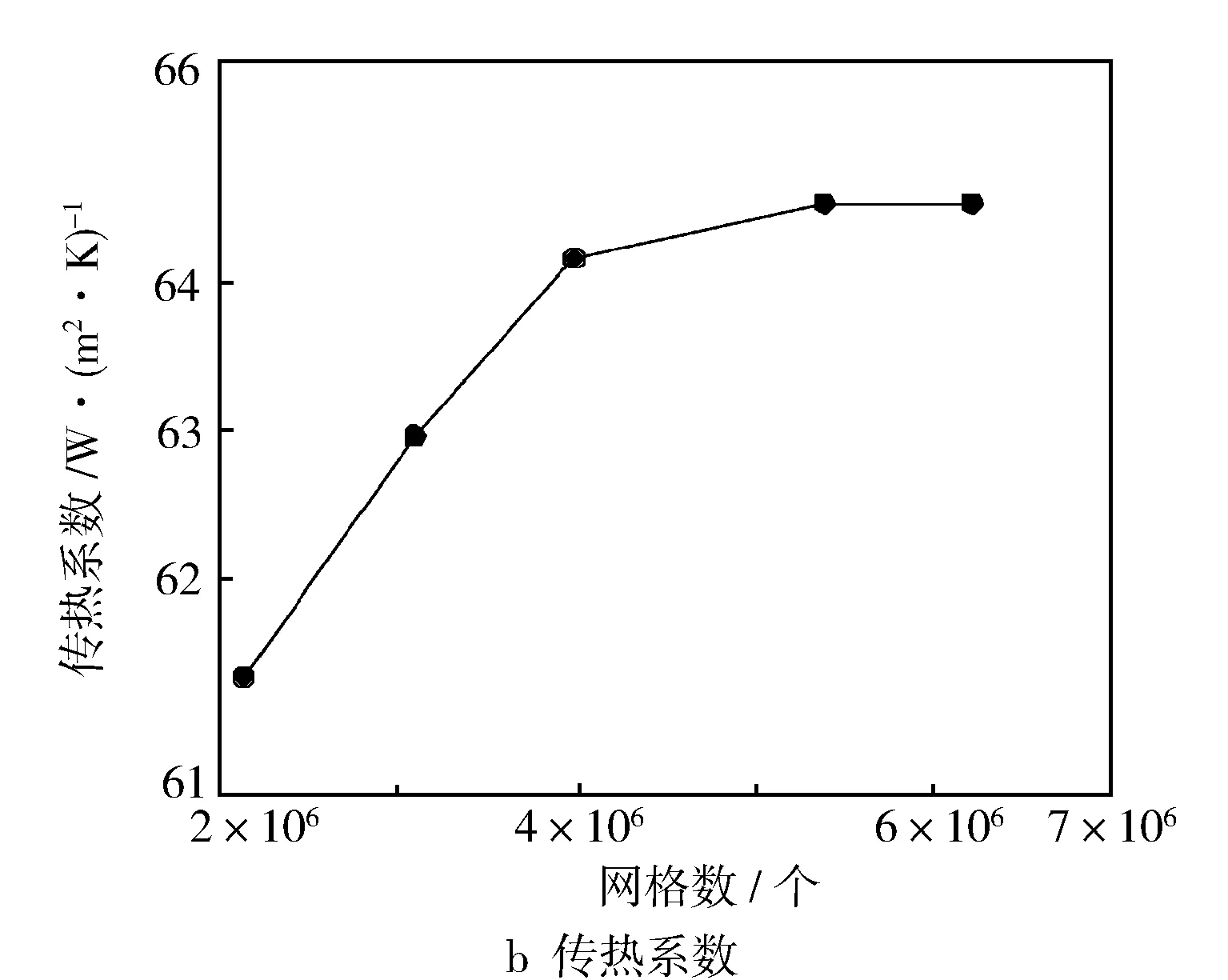

2.4 仿真结果分析

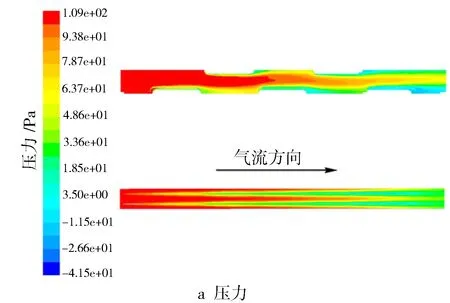

在Fluent1 5.0中对整个计算区域进行仿真,当残差曲线收敛后提取仿真结果(见图5)。由压力云图可以看出:从模型入口处到出口,压力呈现逐渐降低的趋势;而在气流接触与离开换热管前后压力变化明显,这是由于这个区域流体与换热管接触时,受到换热管阻碍,产生压力损失。由温度云图可以看出:随着空气流动,空气温度逐渐升高,换热管外壁周围的空气温度较流道中部的流体高,原因是该区域冷空气与换热管壁温差较大,短时间内交换了大量的热量,导致此处冷空气升温较快;换热管后侧出现一小块高温区,造成该现象的原因是空气流动过程中由于流道截面的变化,边界层分离,形成马蹄涡。马蹄涡造成空气流动性下降,不能很好地和周围冷空气混合传热;同时,该马蹄涡的产生与破灭是散热器噪声的来源。

图5 原始散热器单元体仿真结果

2.5 试验验证

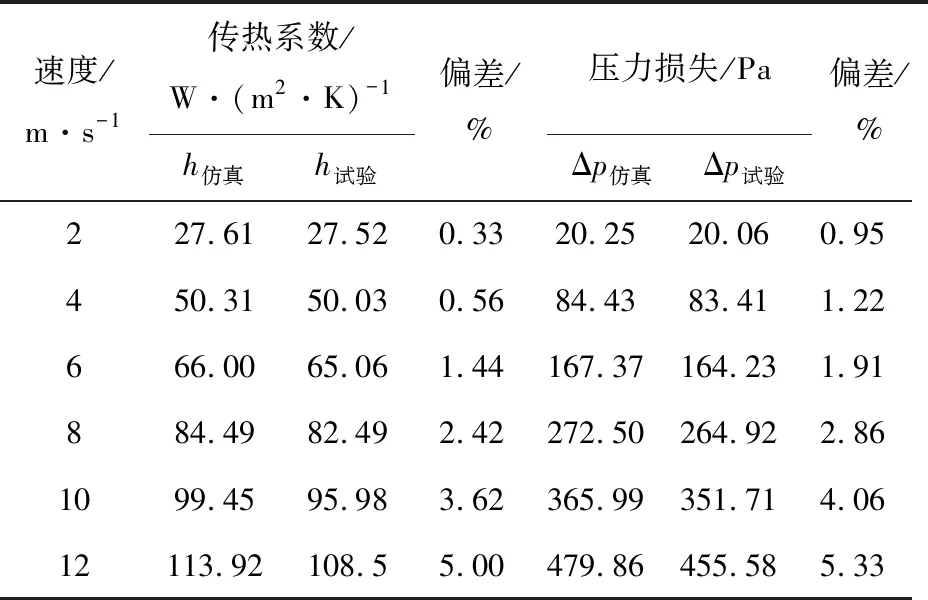

参考文献[9],具体的试验在散热器生产厂商处进行,参考JB/T 8577—2015等行业标准,并根据文献[12-14]对试验结果进行转换,仿真结果与试验结果的数据对比见表3。通过表3的数据可以知道:冷流体侧的传热系数和压力损失的仿真结果在总体上和试验结果比较吻合,但仍然存在差异,造成该差异的因素有很多,比如翅片表面加工精度、钎焊工艺、测试误差和环境等。

表3 仿真结果与试验数据对比

3 散热器改进及仿真分析

3.1 散热器改进模型

通常情况下,散热器散热面积越大,压力损失也越大;气流流过换热管后形成了马蹄涡,滞留了部分热量。因此,在换热管上安装锯齿形涡发生器(翼片)以改善散热。

锯齿形涡发生器参数:翼片宽度(wv)1.45 mm,翼片高度(hv)3.24 mm,翼片厚度(dv)0.12 mm,锯齿高度(hs)0.55 mm。安装涡发生器后散热器新模型见图6。

图6 改进散热器模型

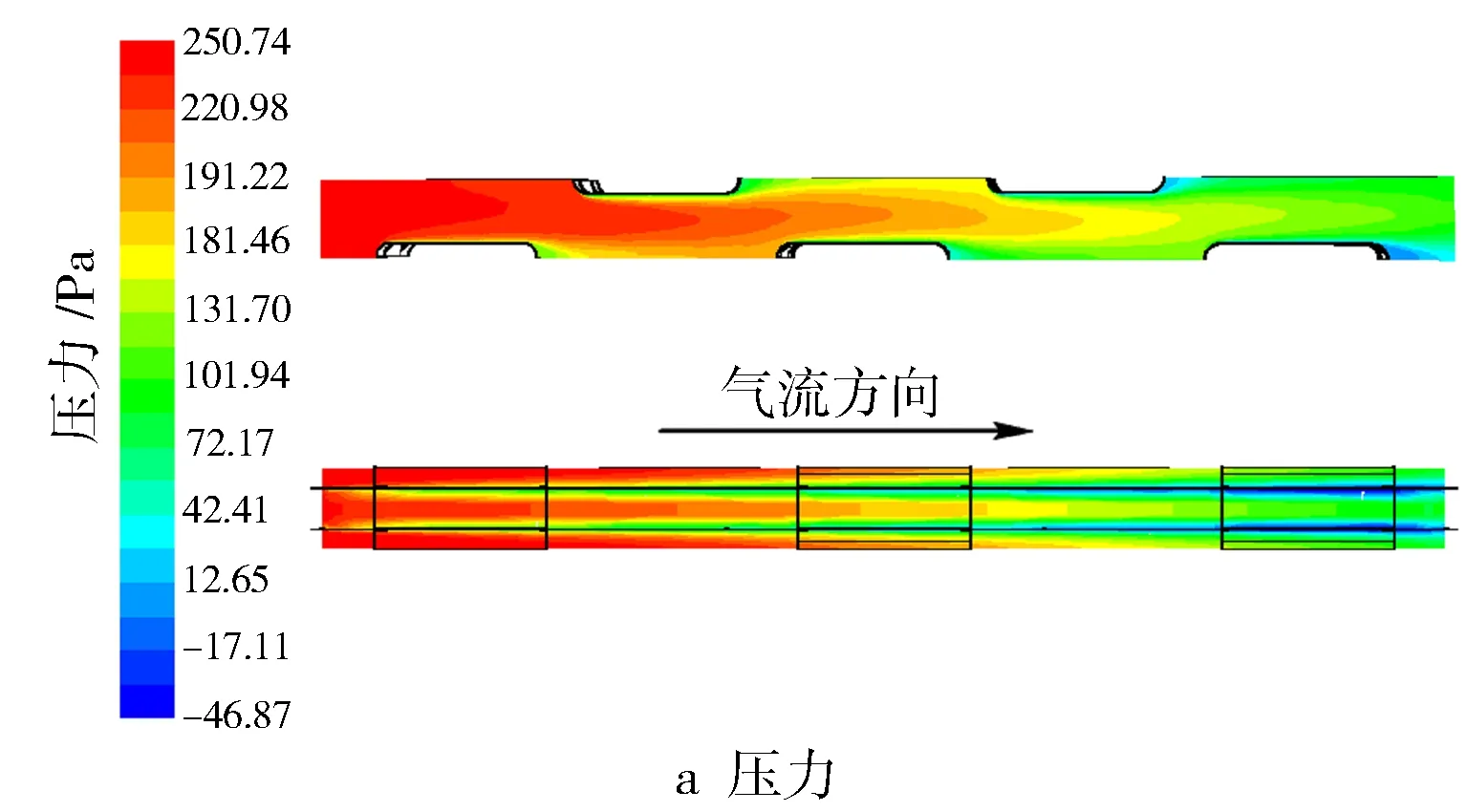

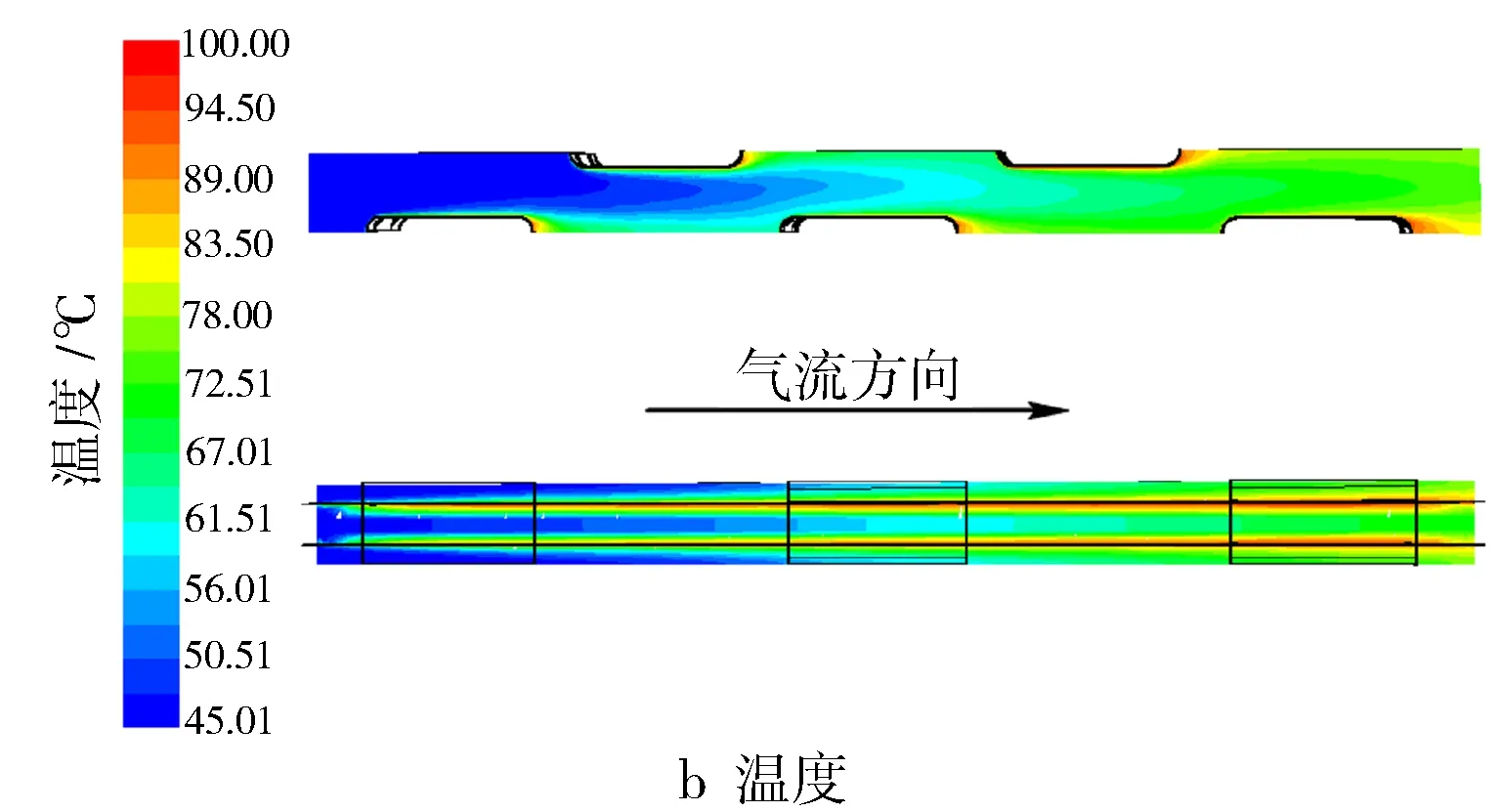

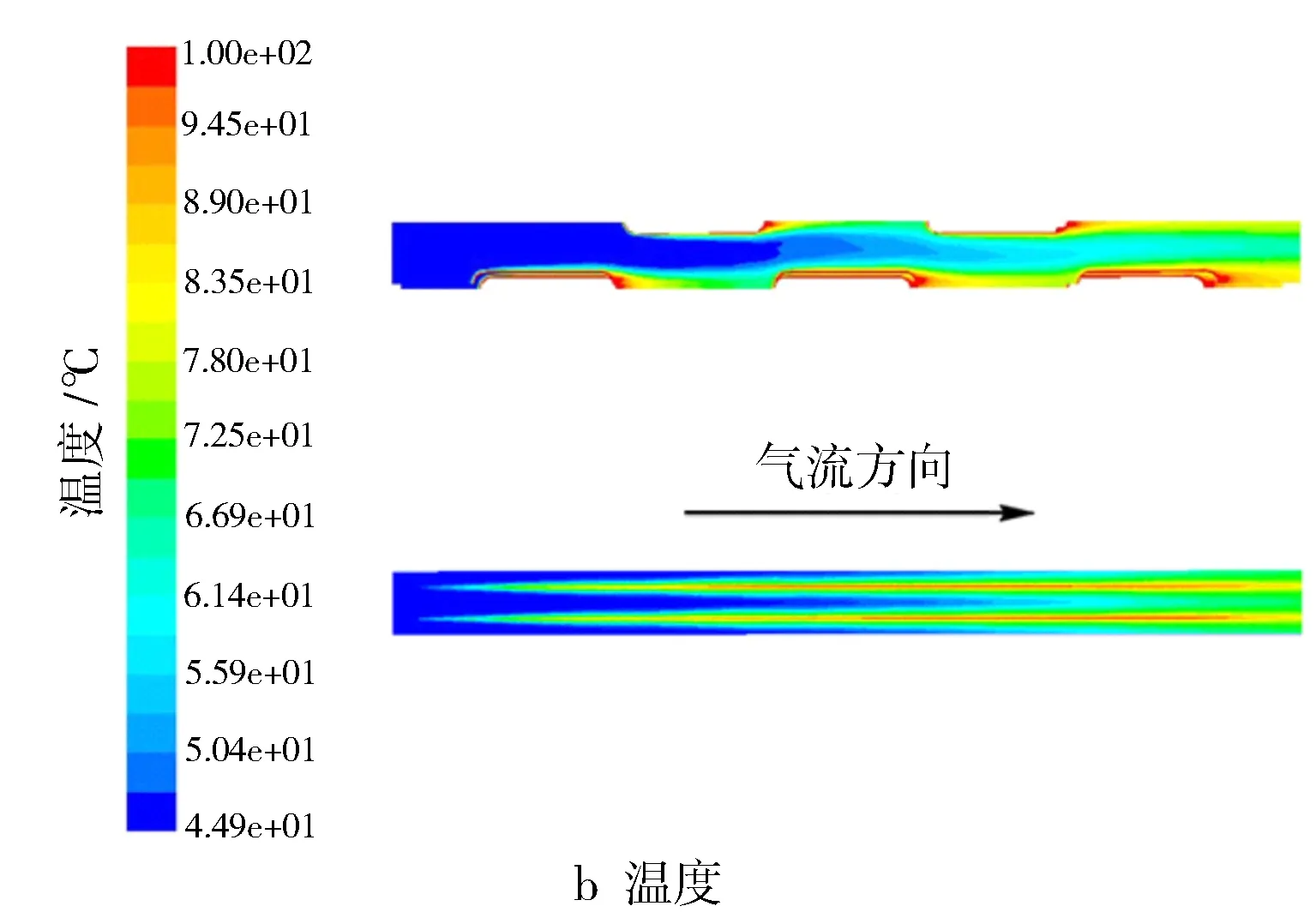

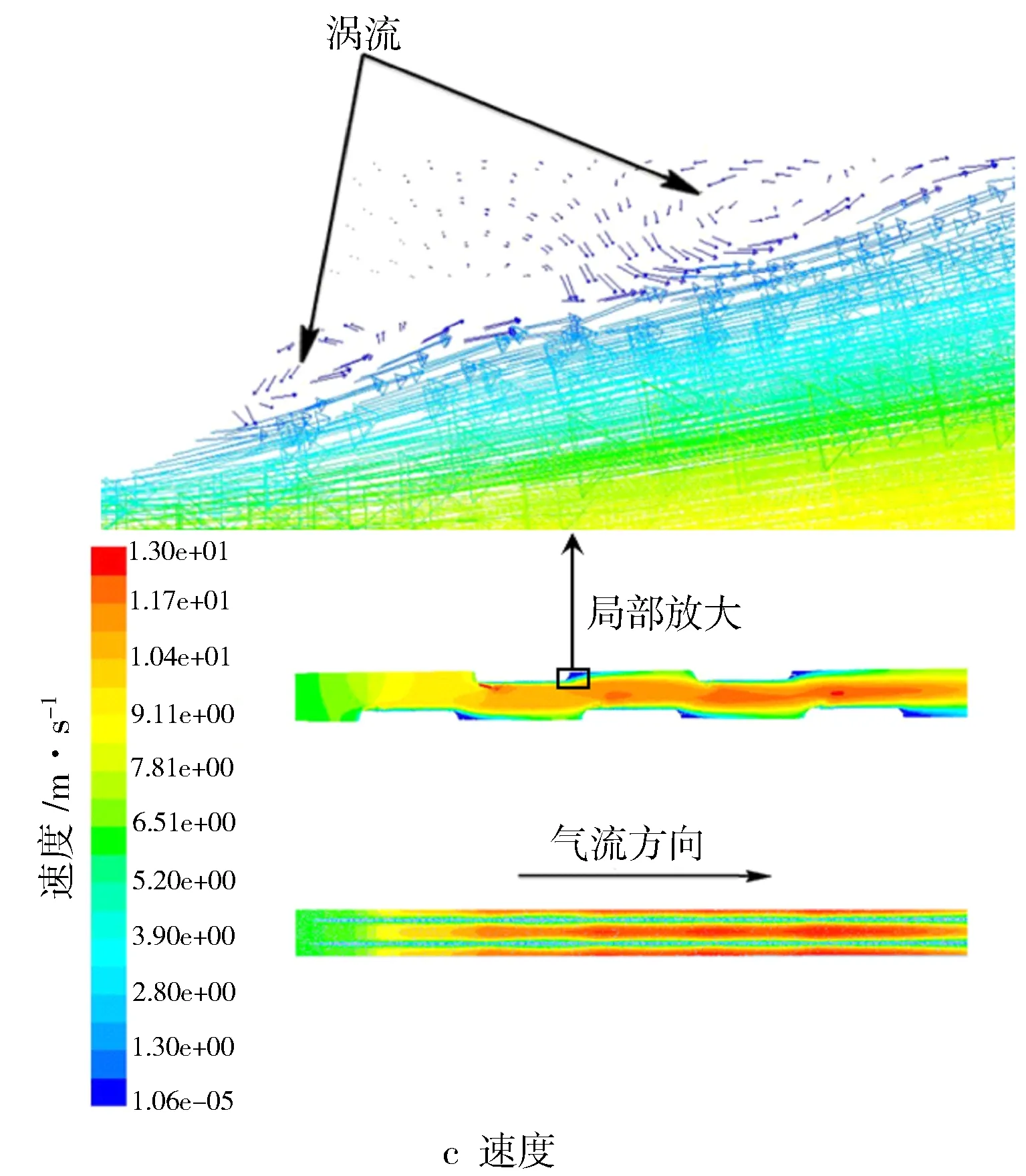

3.2 改进模型仿真结果分析

改进模型单元体的网格划分、边界条件设置及各参数设置均与原始模型相同。涡流发生装置除与热管接触部分外均设置为无滑移壁面(wall)。入口处空气速度为6 m/s时,新散热器模型仿真结果见图7。新散热器模型入口处空气压力为101.28~108.80 Pa,在首次流经换热管后,压力下降了7.52~15.05 Pa,流体边界层在脱离换热管壁面后顺延到了涡发生器,从而使得边界层的分离得到了延迟,增大了沿程阻力。图7b为新散热器模型的温度云图,此时气体区域平均温度达到66.5 ℃。从图中可以看到换热管后面高温区域增大,这是由于涡发生器与换热管相连,相应地增加了散热面积,导致换热量增加,由场的协同性原理可知,涡发生器改善了速度场与温度场的矢量夹角,增强了换热;并且从速度矢量局部放大图(图7c)中可以看到,换热管后涡流面积不大,且强度不高,这是由于锯齿形涡发生器阻碍了马蹄涡的形成,同时尾缘锯齿产生额外的小马蹄涡加快了大涡的破碎,降低了总体涡流的强度[15]。

图7 改进散热器仿真结果

4 综合性能对比

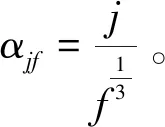

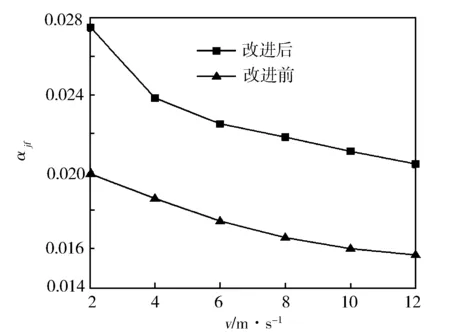

使用JF综合评价因子(αjf)作为性能评价指标[16],αjf值越大散热器性能越好,αjf表达式为

j和f为具有翅片的换热表面传热因子、摩擦因子,量纲为1。

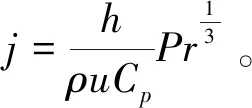

传热因子j表达式为

式中:u为空气体平均速度;Cp为空气比定压热容;Pr为普朗特数。

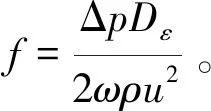

摩擦因子f表达式为

由图8可以看出,总体趋势上,随着速度入口平均速度的增加,JF因子呈下降趋势,其变化幅度越来越小。加装涡发生器后散热器的JF因子始终高于原始散热器。当入口处流体平均速度为12 m/s时,新散热器的JF因子高出原始散热器约30%。

图8 散热器改进前后综合性能对比

5 涡发生器结构参数对性能的影响分析

分别选择涡发生器气流攻角、高度、宽度和锯齿高度4个水平参数:气流攻角α为0°,15°和30°;涡发生器高度hv为1.44 mm,2.34 mm和3.24 mm;涡发生器宽度wv为1 mm,1.5 mm,2 mm;锯齿高度为hs=0.25 mm,0.4 mm,0.55 mm。

5.1 结构参数对换热特性的影响

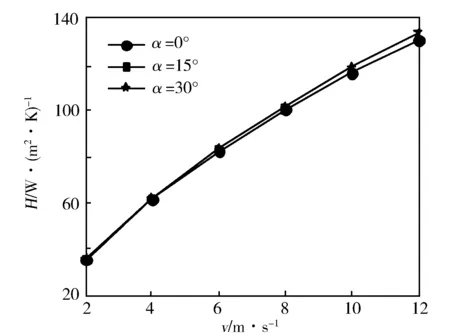

5.1.1气流攻角的影响

如图9所示,空气流速为12 m/s时,α=15°的传热系数相对于α=0°的传热系数增加了0.13%,α=30°相对于α=15°时的传热系数增加了2.21%。由此可见,随着气流攻角的增大,传热系数增大。这是因为,随着气流攻角的增大,空气在流过散热器时,冷热空气进行了更好地混合,导致传热系数增大。

图9 气流攻角对传热系数的影响

5.1.2涡发生器高度的影响

如图10所示,空气流速为12 m/s时,与hv=2.34 mm的传热系数相比,hv=1.44 mm时的传热系数增加了0.45%;而hv=2.34 mm与hv=3.24 mm时相比,传热系数下降了3.06%。可以得出:传热系数最高时涡发生器的高度不会正好与翅片间距相等,即不是换热面积越大,传热系数越大。

图10 涡发生器高度对传热系数的影响

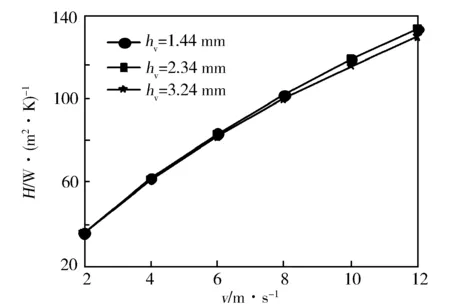

5.1.3涡发生器宽度的影响

如图11所示,空气流速为12 m/s时,与wv=1 mm的传热系数相比,wv=1.5 mm时的传热系数增加了0.48%;与wv=1.5 mm相比,wv=2 mm时的传热系数增加了0.95%。因此可知,涡发生器宽度对传热系数的影响不大,其原因是涡发生器宽度的变化空间是有限的,其数值较小,对散热器的整体散热面积影响不大。

图11 涡发生器宽度对传热系数的影响

5.1.4锯齿高度的影响

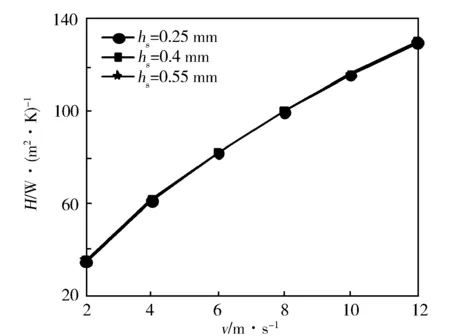

如图12所示,空气流速为12 m/s时,和hs=0.25 mm时相比,hs=0.4 mm时的传热系数增加了0.85%;和hs=0.25 mm时相比,hs=0.55 mm时的传热系数增加了0.41%。因此可知,锯齿高度对传热系数的影响不大,其原因是该涡发生器对涡流的影响主要是锯齿尾缘产生的对称涡流对原大涡的破碎,锯齿高度的变化对此并没有明显的影响。

图12 锯齿高度对传热系数的影响

5.2 结构参数对压力损失的影响

5.2.1气流攻角的影响

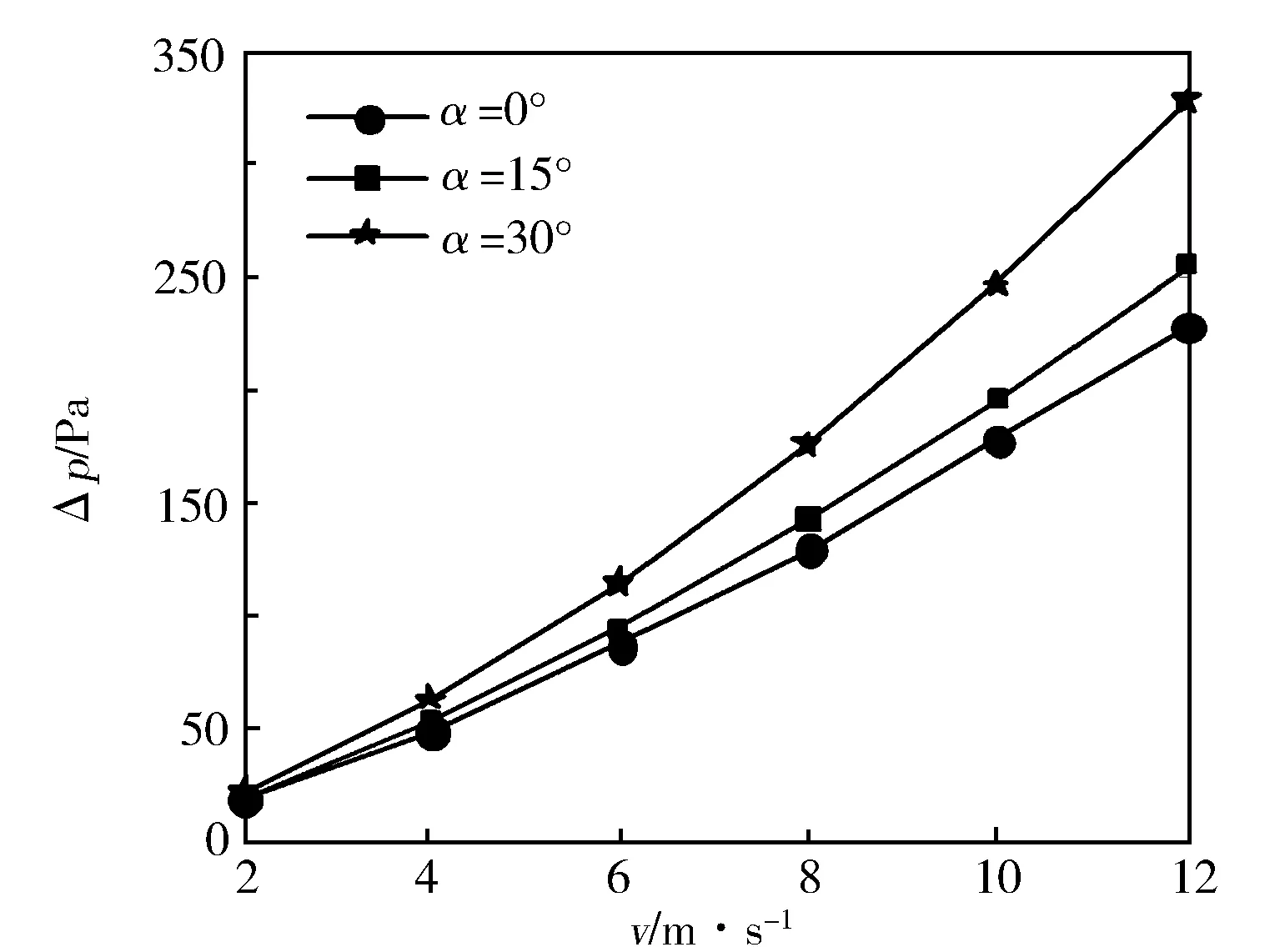

如图13所示,空气流速为12 m/s时,与α=0°相比,α=15°时和α=30°时的压力损失增幅分别为11.47%和43.56%。其原因是大的气流攻角增大了迎风面积,导致压力损失增大。

图13 气流攻角对压力损失的影响

5.2.2涡发生器高度的影响

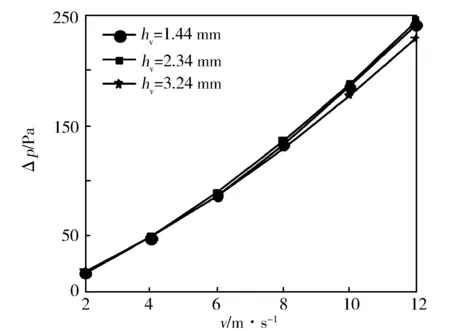

如图14所示,空气流速为12 m/s时,与hv=2.34 mm时相比,hv=3.24 mm时的压力损失减小了6.61%,hv=1.44 mm时较之减小了1.51%。这是因为随着涡发生器高度的增加,气流与涡发生器的接触面积增加,增大了局部的压力损失;但当涡发生器的高度增大到一定值后,更多的气流总体流向与压力场协同性更高,导致压力损失降低。

图14 涡发生器高度对压力损失的影响

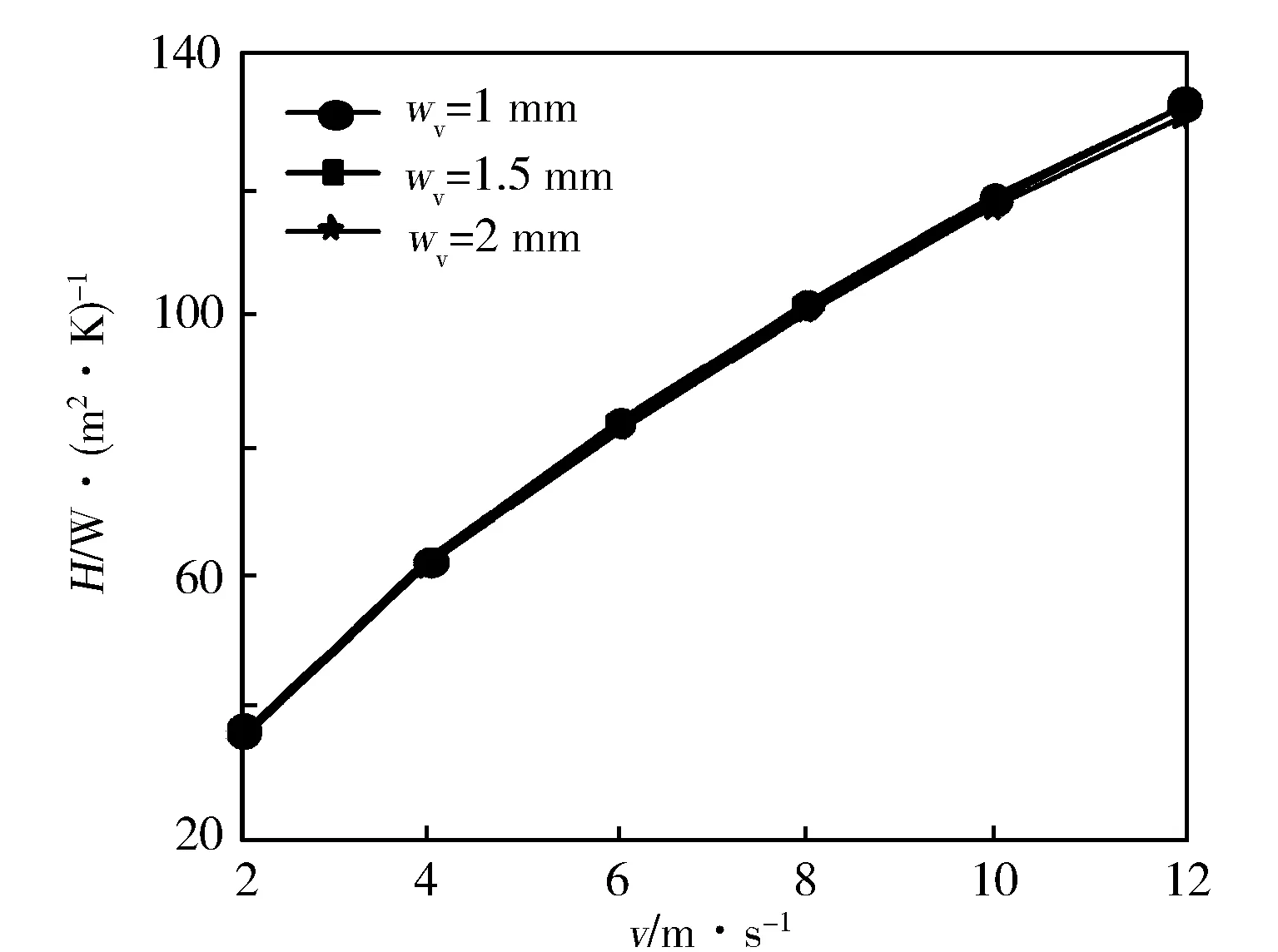

5.2.3涡发生器宽度的影响

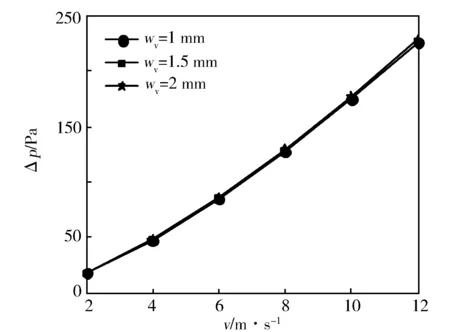

如图15所示,空气流速为12 m/s时,和wv=1 mm时相比,wv=1.5 mm时的压力损失增加了0.19%;和wv=1.5 mm相比,wv=2 mm时的压力损失增加了0.22%,增加幅度很小。由此可以看出,涡发生器不同宽度对压力损失造成的影响在同一空气流速下处于比较稳定的状态,这是由于其他参数一定时,涡发生器宽度变化范围较小,散热器整体的面积变化不明显,所以压力损失变化较小。

图15 涡发生器宽度对压力损失的影响

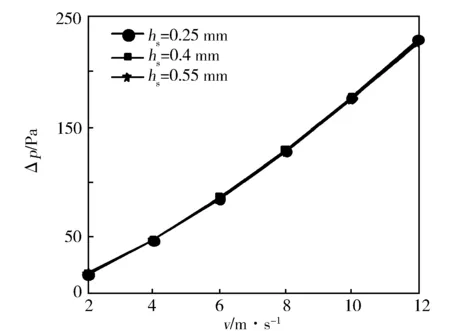

5.2.4锯齿高度的影响

如图16所示,空气流速为12 m/s时,和hs=0.25 mm相比,hs=0.4 mm时的压力损失减小了3.50%;和hs=0.25 mm相比,hs=0.55 mm时的压力损失减小了1.95%。由此可以看出,压力损失差距随着锯齿高度增加而变小,这是由于锯齿高度的变化,锯齿尾端产生的对称涡流总体增大,导致压力损失增大。

图16 涡发生器宽度对压力损失的影响

6 结论

a) 新散热器相比于原始散热器有着更高的综合评价因子,当空气速度为12 m/s时,新散热器的综合评价因子高出约30%,同时换热管后的涡流强度得到了削弱;

b) 涡发生器4种不同结构参数水平下,气流攻角α=30°和涡发生器高度hv=2.34 mm时,对散热器传热系数和压强损失影响较大,锯齿高度对传热系数影响很小,但对压力损失影响较大,涡发生器宽度变化对散热器传热系数和压强损失影响很小。