压气机性能变化对发动机瞬态性能的影响

2019-04-30黄强炜倪计民王琦玮

黄强炜,倪计民,王琦玮

(同济大学汽车学院,上海 201804)

汽车在能源消耗和排放中占有的比例近年来逐渐增大。随着法规的严格,涡轮增压成为发动机节能减排的关键技术[1]。瞬态工况是汽车行驶工况的主体工况[2-3],当发动机处在瞬态工况时,其响应速度会影响动力输出。考虑到涡轮增压器的涡轮迟滞现象,国外开展了较多针对增压发动机瞬态性能的研究[4-8]。

涡轮增压器的压气机特性对发动机全工况性能有一定影响[9]。本研究主要研究不同压气机特性对发动机低速低负荷时瞬态性能的影响。

1 增压汽油机瞬态仿真模型的构建

1.1 涡轮增压器瞬态特性分析

涡轮增压器的瞬态特性变化通过其转子动力学数学模型进行计算分析。稳态工况下,压气机所消耗的功率与涡轮所获得的有效功率达到平衡,此时增压器转速恒定;进入瞬态工况时,该平衡被打破,使得增压器转子的角加速度不为0[10]。压气机叶轮与涡轮机叶轮通过同一根转轴相连,根据牛顿第二定律可得增压器转子转矩方程[11]。

其中:MT和MC为涡轮和压气机转矩;Mf为摩擦损失;JTC为转子转动惯量;nTC为增压器转速。

改善涡轮增压器瞬态响应的方法主要有:1)降低涡轮转子惯性矩,即涡轮转动惯量;2)减少涡轮喷嘴面积,即增大涡轮转矩;3)减少增压器轴承摩擦损失,提供空气动力学性能;4)采用补气装置,即减少压气机的负载转矩;5)采用复合增压切换系统[12]。目前的研究主要集中在涡轮端的改善以及采用复合增压,对压气机端的研究较少,且本质上以减少转子转动惯量来获得较好的瞬态响应。而本研究着重于压气机端特性参数的改变对压气机负载转矩、所需涡轮驱动转矩的影响,从而研究其对发动机瞬态性能改善的增益幅度。

1.2 增压汽油机稳态仿真模型的构建

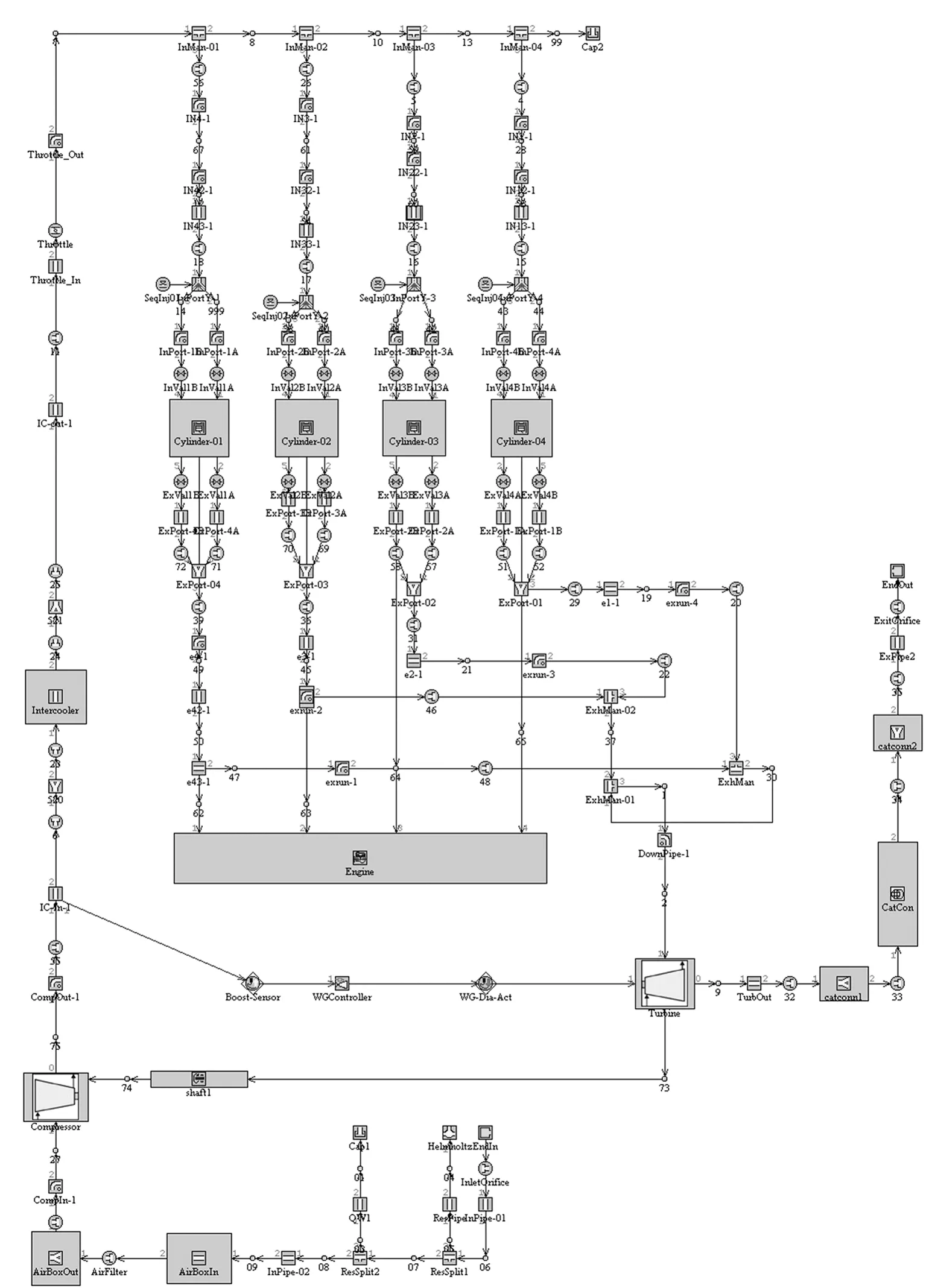

某1.5 L增压汽油机的参数见表1。在GT-Power中建立的增压汽油机稳态仿真模型见图1。

表1 发动机主要参数

图1 增压汽油机稳态仿真模型

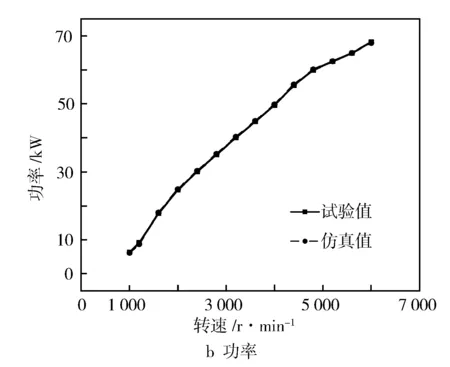

发动机扭矩、功率、油耗等参数的试验结果和仿真结果对比见图2。本研究以发动机动力性能为主,故动力性指标的精度较高,趋势变化相似度更高;其他性能指标误差相对较大,趋势变化相似度较低。发动机主要性能参数的仿真误差均在±5%以内,能够体现在全工况稳态下各发动机参数之间的影响和变化规律,满足工程需求。

图2 部分负荷下仿真与试验的对比

1.3 增压汽油机瞬态仿真模型的构建

瞬态仿真目前主要是通过将相邻稳态点之间的瞬态变化划分成多个准稳态点,以此来近似表征瞬态过程。根据试验数据以及仿真结果,将发动机各主要控制参数处理成随发动机转速及负荷变化的函数,从而得到发动机主要控制参数的MAP图,主要包括发动机点火提前角、过量空气系数、废气旁通阀开度等(见图3)。通过建立上述控制参数的MAP图,加入节气门开度随时间变化的控制模块,实现稳态仿真模型向瞬态仿真模型的转化。

图3 主要控制参数MAP图

通过查询目标过量空气系数MAP图来确定发动机所需喷油量。瞬态仿真时为了反映实际动态过程,必须在整个仿真循环中将转动惯量设置为实际值,转动惯量因子设置为1。

2 增压发动机瞬态性能研究

2.1 压气机高效率区分布对发动机瞬态性能的影响

压气机的设计包括叶轮、扩压器和蜗壳3个部分,其结构参数的变化会影响压气机性能,反映在压气机MAP图中则是喘振线、堵塞线以及高效率区的变化。本研究以高效率区的分布及变化作为压气机性能的主要表征参数,高效率区分布见图4。

图4 压气机MAP中高效率区不同分布示意

以叶轮为例,各个参数既相互独立又相互关联,其中叶轮进出口参数为关键几何参数。研究表明:1)在一定范围内,增大叶轮进出口直径的比值,压气机MAP中高效率区分布趋向大流量范围,对喘振边界的影响较小;2)在一定范围内,提高叶轮出口截面和进口截面的面积比,可以在较大的流量区域获得较高的压比和效率,即高效率区分布在更高压比范围,且喘振线和堵塞线的变化较小。

依据叶轮关键几何参数对压气机MAP中高效率区分布的影响规律,在设计过程中针对具体的高效率区分布需求,初步确定各个参数的取值范围,以此为基础进行优化设计。因此需要研究不同高效率区分布对发动机性能的影响规律,以此来制订相应的高效率区分布需求,本研究针对发动机瞬态性能进行研究分析。

瞬态性能研究着重于加速性能研究。对于涡轮增压发动机,一般采用发动机在部分负荷、恒定转速时节气门开度突然达到最大的阶跃响应来衡量发动机的瞬态性能[10]。实际道路行驶时汽车换挡过程会影响节气门的开度变化,换挡过程一般为0.5~2 s,所以节气门开度变化时间可在0.5~2 s范围内选取[13]。一般节气门开度变化率越大,发动机各参数的滞后程度越大[10]。

增压汽油机瞬态模型采用恒定转速增加扭矩的方式进行仿真计算。选取工况点的初始状态为转速1 250 r/min、平均有效压力0.15 MPa,节气门开度设置为在0.5 s内达到最大。

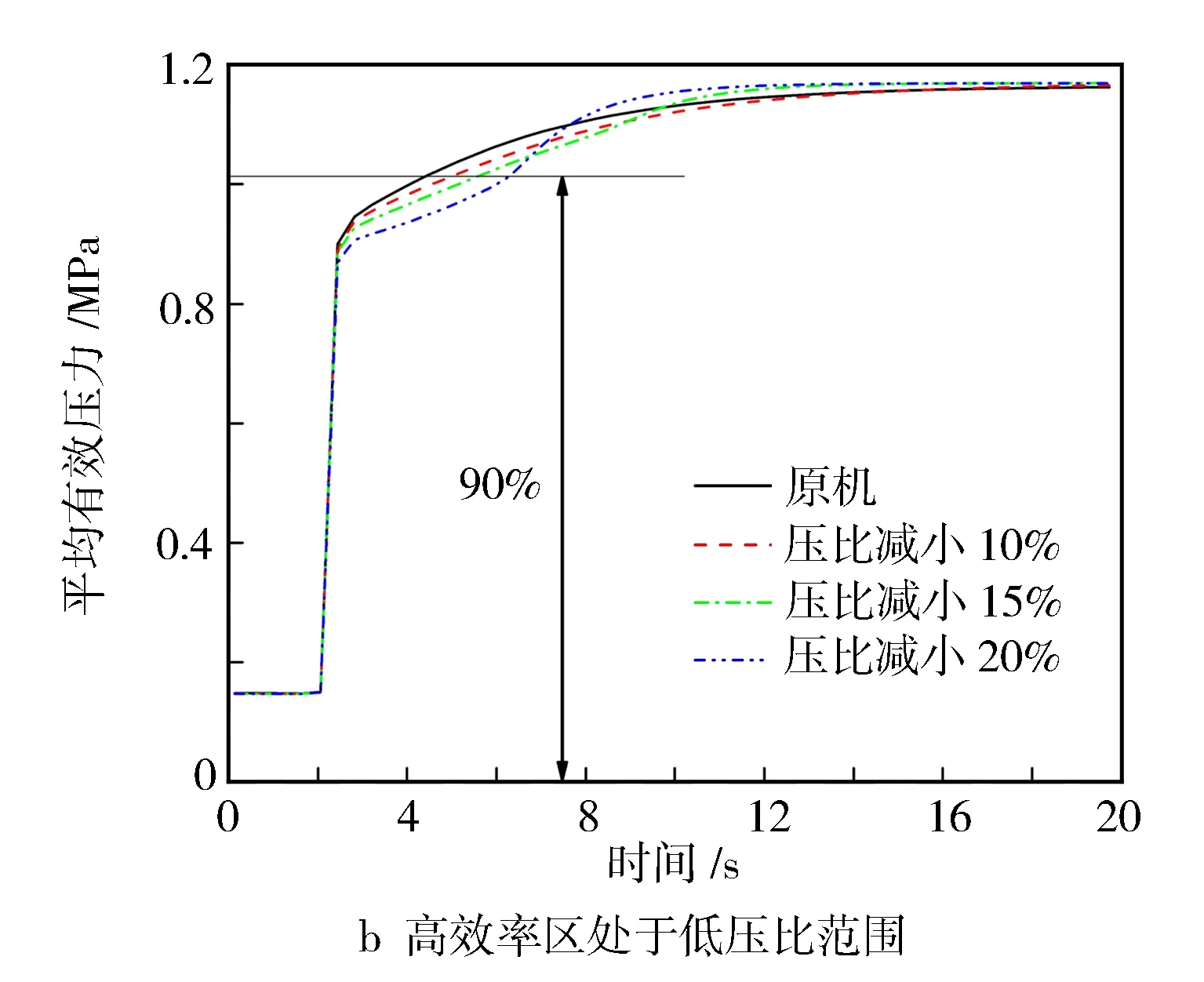

瞬态性能的评价指标以瞬态响应时间为主。即发动机在部分负荷、恒定转速时,节气门发生零阶跃变化,从节气门开始变化至发动机动力性能参数达到全负荷下稳定值的90%所需要的时间[2]。在实际情况中,节气门很难实现零阶跃变化。所以,通常将节气门达到最大开度时到发动机动力性能参数到达稳定值90%所需要的时间作为实际的瞬态响应时间[14](见图5)。本研究以平均有效压力作为瞬态研究时的发动机动力性能参数。

图5 瞬态响应时间示意

除此之外,本研究以负荷加载1 s后实际达到的稳定状态平均有效压力的百分比作为辅助评价指标。考虑节气门开启时间,即从节气门开始变化起,经过1.5 s后实际达到的稳定状态平均有效压力值的百分比。负荷加载后至达到稳定状态的这一时间间隔对应的平均有效压力变化梯度则是另一项辅助评价指标。本研究中负荷加载也考虑了节气门的开启时间,即以节气门完全开启的时间作为平均梯度计算的起始点。

不同高效率区分布下,进气压力构建过程的响应不同导致进气流量瞬态响应差异,从而影响发动机瞬态性能。不同高效率区分布下瞬态性能评价指标的结果见图6。由响应时间对比可知,当高效率区处在大、小流量范围时,响应时间与原机相差不大。而当高效率区位于低压比范围时,响应时间相比于原机明显增长,说明滞后程度增大,响应变慢。当高效率区处在高压比范围时,响应时间相对于原机则明显缩短,表明滞后程度变小,响应变快。

辅助评价指标的变化趋势基本上与响应时间一致。高效率区位于大、小流量范围时,稳定值的百分比以及平均梯度与原机相近。高效率区处在高压比范围时,稳定值的百分比以及平均梯度较原机有明显上升。高效率区位于低压比范围时,稳定值百分比相比原机有所下降。改变比例为10%时,平均梯度与原机相差不大,改变比例为15%和20%时,平均梯度较原机有所增加。由图6可知,在节气门开启初期,低压比范围内改变比例15%和20%的平均有效压力增长较缓慢,所以稳定值90%对应的响应时间较长;而在后期趋近稳定时,这二者的平均有效压力增长较迅速,故而平均梯度有所上升。

图6 压气机MAP中高效率区不同分布下瞬态性能评价指标

综上所述,压气机高效率区在大、小流量范围时,发动机瞬态响应与原机相差不大,即加速性能变化不大;压气机高效率区在低压比范围时,发动机瞬态响应较原机变慢,即加速性能恶化;压气机高效率区在高压比范围时,发动机瞬态响应明显较原机加快,即加速性能得到优化。当压气机高效率区在高压比范围内改变比例为20%时,其响应时间为0.91 s。而原机为2.84 s,可知优化幅度在68%左右。

2.2 MAP高效率区位置变化时瞬态结果分析

增压内燃机加速性滞后的根本原因在于内燃机的空气供给跟不上供油。进气流量与增压压力密切相关,而且压气机的转速对增压压力的建立有一定的影响[8]。由图6可知,高效率区的变化引起稳定状态平均有效压力的变化不大,可认为该瞬态过程所需构建的增压压力基本一致,且选取工况点所需的流量、压比也相差不大。

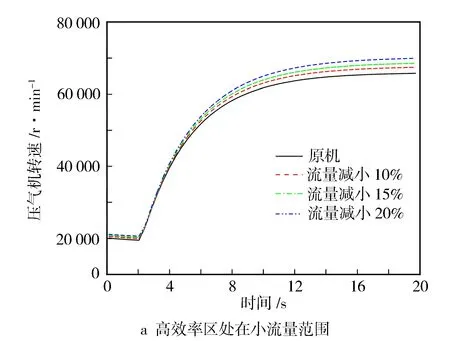

压气机MAP中高效率区的不同分布影响其转速线的分布,从而对运行工况点所对应的压气机转速有所影响(见图7)。

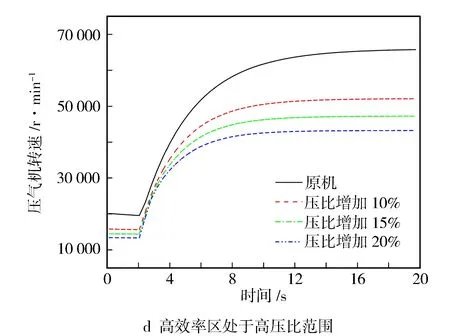

高效率区处在小流量范围时,转速线末端沿小流量区收缩,选取工况点所需流量、压比基本相等,则对应的初始压气机转速基本吻合,而其达到稳定状态时对应的压气机转速略有上升。

高效率区位于大流量范围时,转速线末端沿大流量区膨胀,压气机转速的变化情况与高效率区处于小流量范围时相反。

图7 压气机MAP中高效率区不同分布下转速线分布变化

高效率区处在低压比范围时,转速线整体往低压比区收缩,选取工况点所需流量、压比基本一致,则对应的初始压气机转速相比于原机略有增加,但二者差值极小,可认为基本相同。而达到稳定状态时对应的压气机转速明显高于原机。

高效率区位于高压比范围时,转速线整体往高压比区膨胀,选取工况点所需流量、压比基本一致。则对应的初始压气机转速下降,达到稳定状态时对应的压气机转速也减小。

压气机MAP中高效率区的不同分布下,所选取的工况点在整个瞬态响应过程中压气机转速变化见图8。

图8 压气机MAP中高效率区不同分布下压气机转速变化

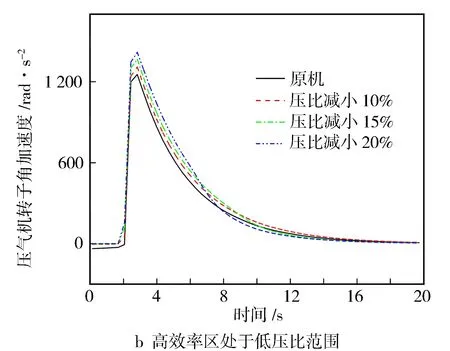

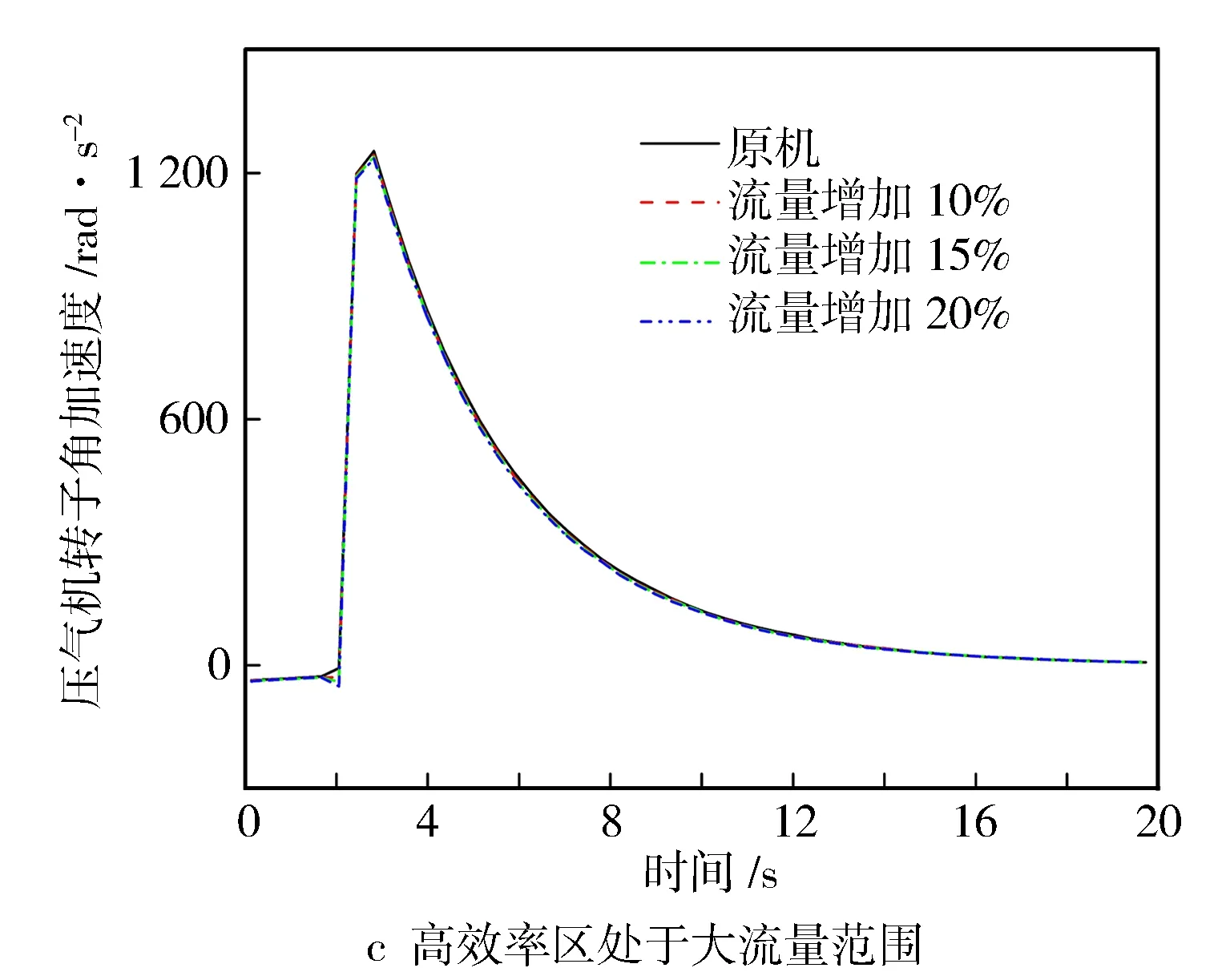

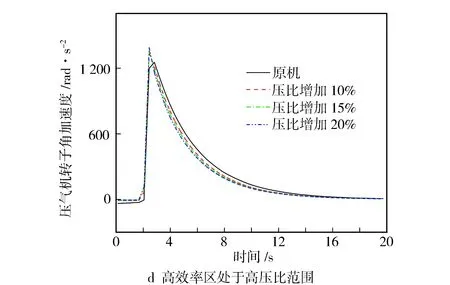

将压气机负载转矩和所需涡轮驱动转矩之间差值的瞬态变化代入式(1),计算可得增压器转子瞬态工况下的角加速度,从而分析瞬态响应的快慢。其角加速度的对比结果见图9。

图9 压气机MAP中高效率区不同分布下角加速度变化

高效率区处在小流量范围时,建立同等增压压力所对应的压气机转速差相比于原机略有增大。如图9所示,瞬态工况下的压气机转子角加速度一致,所以此时达到稳态增压压力所需的时间略有增加,在改变比例为20%时增加21%。

高效率区位于大流量范围时,压气机转速差值略有减小,而压气机转子角加速度依然与原机相差不大。故而响应时间在该情况下略有减少,在改变比例20%时减小9%。

高效率区处在低压比范围时,压气机转速差值较原机提升明显,如图9所示瞬态工况下的压气机转子角加速度略有增大,达到全负荷稳态压气机转速所需时间仍将大幅增长,在改变比例为20%时增长52%。

高效率区位于高压比范围时,压气机转速差值的变化规律见图10。由图10可知,达到所需增压压力时压气机转速差相比于原机大幅降低,而由图9可知瞬态工况下压气机转子角加速度略有减小。综合之下,达到稳态所需时间明显低于原机,即响应时间大幅缩短,在改变比例为20%时缩短68%。

综上所述,当压气机MAP中高效率区在高低压比、大小流量范围内的分布不同时,选取工况点所需流量、压比基本一致,压气机转速线的收缩与膨胀影响工况点所需的压气机转速差以及增压器转子角加速度,进而影响发动机的瞬态响应速度。

图10 高效率区位于高压比范围时压气机转速差值对比

3 结论

a) 当高效率区处在小流量范围时,选取工况点在MAP中对应的压气机转速差略有增大,响应时间略有增加,在改变比例20%时增加21%;

b) 当高效率区位于大流量范围时,所对应的压气机转速差略有减小,响应时间略有缩短,在改变比例20%时减小9%;

c) 当高效率区处在低压比范围时,选取工况点在MAP中对应的压气机转速差明显增大,响应变慢,在改变比例为20%时响应时间增长52%;

d) 当高效率区位于高压比范围时,选取工况点在MAP中对应的压气机转速差大幅减小,响应显著变快,在改变比例为20%时响应时间缩短68%。