轻质箭体结构优化设计

2019-04-30陈献平鄢东洋姚瑞娟曾杜娟任京涛

陈献平,鄢东洋,姚瑞娟,曾杜娟,任京涛

(北京宇航系统工程研究所,北京,100076)

0 引言

箭体结构是火箭的主体,是维系火箭成为一个整体的基本物理构架,是完成机械动作指令的基本执行载体。箭体结构系统在满足火箭各项功能性要求的前提下,最基本的一个优化目标就是“轻质高强”,即重量轻、强度高。火箭运载能力的高标准,对箭体结构系统的轻质化和精细化设计提出了更高要求,要求在满足安全系数的情况下[1],结构承载剩余强度系数达到1.0的水平。

火箭发动机推力增大和捆绑助推器规模增大导致箭体结构集中力承载及扩算设计的难度大幅提升,传统设计经验和验证方法不再具有借鉴和参考意义。为满足轻质化和精细化设计需求,迫切需要建立新型箭体结构设计和数字化分析验证方法,并据此开展箭体结构的轻质优化设计工作,并确保地面试验验证顺利通过。

1 轻质箭体结构优化设计技术

1.1 主捆绑集中力、发动机机架集中力“双扩散结构”轻质优化设计

采用大长细比助推器的运载火箭一般在前、后捆绑间安装了一套中捆绑联接装置,构成了超静定捆绑火箭[2~4],超静定结构使得火箭的捆绑结构更为复杂。一般后捆绑结构为箭体的主捆绑,要承受来自助推器的各种捆绑载荷。由于捆绑轴力附加弯矩和发动机架径向力的综合作用,捆绑结构所在的舱段主梁、副梁和桁条下端受弯矩影响较大。内、外主梁依照此受力特点进行高刚度设计,剖面结构经优化设计,在设计载荷下主梁、副梁、桁条等纵向构件依据自身承载能力呈梯度受力情况。其次,内、外主梁在集中力影响区外,采用变剖面设计,其与厚蒙皮、副梁、主桁的多组合结构使集中力扩散更加均匀。

横向构件布局和设计是多种影响因素综合优化的结果。影响因素有捆绑轴向力偏心产生的弯矩、捆绑径向力、满足支撑主梁的刚度条件、球窝座布局要求等。环框在捆绑位置常用的材料是08Al钢,为了达到减重目的,可以选用厚铝板材框。铝材较钢材中间框在径向载荷下易于破坏,设计时在分析出的危险区域以接头形式予以加强。

后捆绑体通过布局设计具有直接合理的传力路径。后联接座对应的壳体内侧由下端框到中框上设置多层接头,灵活的组合接头把后联接座、横向和纵向构件连为一体,提高轴向、径向刚度和弯曲刚度,加强了薄弱构件,包括主梁、副梁、中框等,同时在不同承力部位选用不同厚度的蒙皮和中间框,这样的结构重量轻、综合变形小。经过优化后的后捆绑结构,一方面可以保证连接可靠,能够承载助推器传来的各种载荷,另一方面保证传递到后过渡段上端面的载荷已经扩散均匀,达到了轻质高效的作用。

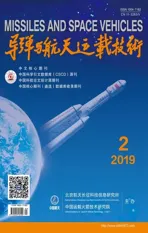

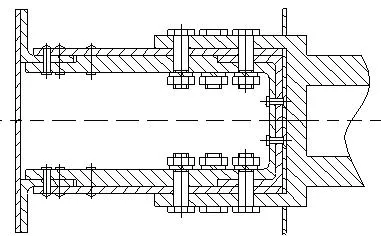

在捆绑结构所在舱段的底部、每个象限与象限间45°位置还有来自芯级发动机的推力作用点,一方面叠加了象限处的捆绑集中力,对主捆绑集中力扩散结构可靠性提出了进一步的要求,同时在象限间也专门设计了发动机集中力扩散结构,与象限处的类似,选用匹配的变截面梁,利用纵向、横向构件一体,组成了不同以往的“双扩散”结构,如图1所示。

图1 主捆绑结构Fig.1 The Main Binding Structure

1.2 超大气瓶变形自适应支撑结构轻质优化设计

在现役运载火箭型号中气瓶为小尺寸的钛合金气瓶,气瓶支撑结构采用盒型件的固定形式,主要承受气瓶的飞行过载以及振动载荷。新型运载火箭采用了大尺寸的复合材料气瓶。采用了高强碳纤维成型的先进复合材料高压气瓶较同规格、同压力等级的钛合金气瓶约减重30%~40%,因此在航天领域应用越来越广泛[5]。复合材料气瓶有个显著特点是安装后会进行高压充气,随着充压加大,气瓶长度也要伸长。对于静定结构而言,当气瓶容积较小,气瓶伸长量不明显,结构的承载影响不大。但是对于1~2 m高的超大气瓶而言,充压后伸长量可达到若干个毫米,对称结构形式随着气瓶伸长,局部进入屈服。因此,传统对称形式的支撑结构在安装了超大气瓶火箭结构中是不适宜的,需要重新进行优化设计。

针对复合材料气瓶支撑结构承载特点,改变以往上下对称的结构形式,采用“上支撑柔度好易变形,下支撑刚度高易承载”的设计思路,进行一体化优化设计。

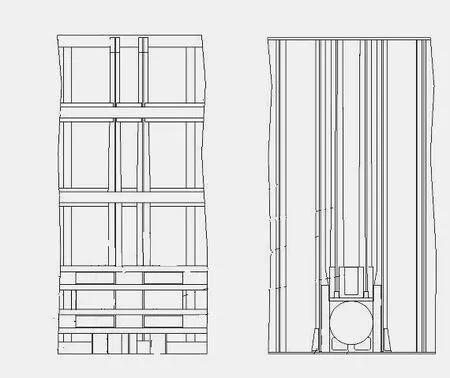

上支撑采用较薄的特殊翻边支架结构。为了便于气瓶安装,上支撑前端为气瓶管嘴扩展出一个U型平面,为了更好地达到上支架“柔”的目的,支撑两侧进行短翻边设计,同时中间增加两根立筋,在保证“柔”的同时增加上支撑抵抗横向载荷的能力。下支撑用较厚的盒型结构,满足了下支撑“刚”的设计思路。同时考虑到要承受气瓶各个方向的振动载荷,作为主承力的下支撑在翻边连接处进行了防疲劳设计,将下支撑的3处翻边连为一体,同时在翻边周围增加斜筋进行支撑,将刚度进一步增强。气瓶上下支撑结构如图2所示。

图2 气瓶支撑结构Fig.2 The Support Structure of the Gas Cylinder

为了保证气瓶支撑结构的有效安装,确保气瓶的振动环境良好,一方面将气瓶上下支撑结构在箭体结构壳体上选择刚性较大的中间框进行连接固定,另一方面将上支撑结构固定在纵向构件的桁条上,这样就可以解决因大悬臂结构而引起结构易失稳的问题,气瓶安装情况如图3所示。

图3 气瓶安装方法Fig.3 The Installation Method of the Gas Cylinder

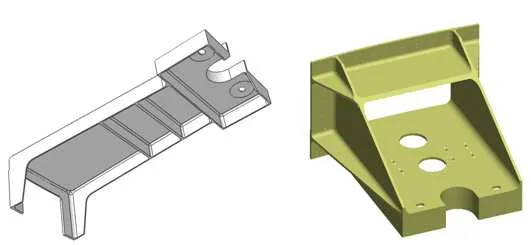

“上柔下刚”设计思路的气瓶支撑结构顺利通过了气瓶单机振动试验考核和舱段振动试验考核,满足了使用要求,验证了设计的可靠性。有限元仿真预示情况如图4所示。

图4 气瓶支撑结构有限元预示情况Fig.4 The Analysis Results of the Structure

1.3 捆绑起吊多功能结构一体化轻质优化设计

传统火箭为了满足起吊、捆绑功能,需要分别完成对应功能的结构设计,在新型中型运载火箭非主捆绑舱段结构设计中,采用插接式异型接头结构设计,优化了结构传力路线,能够实现火箭起吊翻转、侧向捆绑一体化设计,提高了横向力的传力效率。

为了避免局部蒙皮在受到径向力时变形过大,使得中间框直接参与受力,捆绑支座设计时舍弃常规型号中内外接头的设计方案,将原捆绑支耳上下两个耳片对应位置分别设计了两个传力板,穿过蒙皮插接至中间框内部,两个传力板分别与中间框的上下腹板通过多个抗剪螺栓连接,捆绑力通过螺栓的剪力传递至中间框完成集中力向周边结构的扩散。

捆绑支座本身采用了铝合金整体锻件机加形式,设计时首先通过计算确定耳片的厚度,然后根据捆绑支座自身的刚度及强度要求确定弧板及两个传力板的厚度参数,内部中间框可在捆绑支耳30°左右范围内进行局部加强,中间框与蒙皮中间设置加强钢板,加强钢板主要增加集中力的扩散范围,具体参数需根据计算结果确定。连接时传力板上下与中间框腹板连接,弧板上下与中间框的缘板连接,两侧可与桁条连接,强化结构一体性,避免局部变形过大。实现各方向集中力的扩散,装配示意如图5所示。

图5 多功能结构Fig.5 The Multi-function Structure

1.4 半硬壳结构超低超薄中间框轻质优化设计

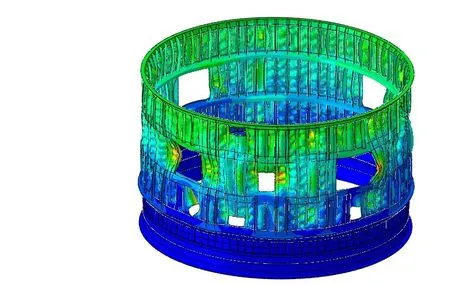

新型中型运载火箭蒙皮桁条半硬壳结构舱段对中间框截面进行了深度优化设计。文献[6]给出了中间框判别公式,判别公式与框桁的参数有关。典型蒙皮桁条半硬壳结构舱段中间框采用1.5 mm厚的钣金折弯而成,并在内侧增加一块2 mm厚蒙皮,最大限度的增加了中间框的截面刚度,比一般的半硬壳结构常用的 2 mm中间框要节省较多重量。这符合有限元仿真分析与经验对比规律,即工程算法获得的中间框结构过于保守,可适当进行减弱。通过有限元仿真后,确定了该中框形式可以满足支撑的要求。中国的部分相关专家也对半硬壳结构失稳和承载能力计算方法进行了优化分析[7]。通过经典工程算法及有限元仿真计算,获得了结构的剩余强度系数为1.02,最充分的做到了精细化设计,有限元仿真预示情况如图6所示。

图6 典型半硬壳结构舱段有限元仿真预示Fig.6 The Analysis Results of the Semi-rigid Shell Structure

1.5 贮箱筒段网格轻质优化设计

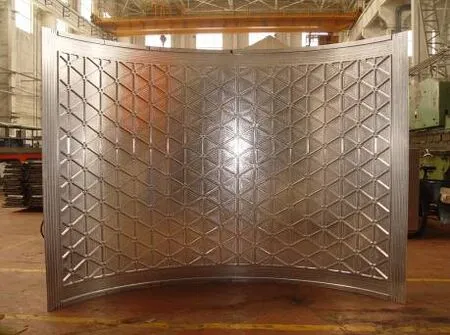

对比分析国内外主要液体火箭贮箱筒段的不同网格加筋形式,发现等边三角形网格对轴压承载有着显著优势[8]。等边三角形网格加筋结构在国外运载火箭贮箱结构中得到了广泛应用,但在中国运载火箭贮箱结构中还处于应用空白。为实现运载火箭箭体结构的轻质化设计,提出以轴压为主的推进剂贮箱筒段均采用等边三角形网格加筋的新结构,如图7所示。

图7 等边三角形网格加筋结构Fig.7 The Equilateral Triangular Mesh Reinforced Structure

通过理论计算、有限元分析和样件试验验证,建立了等边三角形网格加筋筒段结构轴压稳定性的设计方法,获取了理论承载设计中的试验修正系数0.6~0.7。试验验证发现在纯轴压承载条件下,等边三角形网格结构的承载效率比传统斜置正交网格结构承载效率高约15%,对贮箱结构的轻质设计具有重要贡献。

根据等边三角形网格结构各向刚度近似的特点,提出了平板机械铣+滚弯成形的创新制造方案,实现了壁板滚弯后的外型面与理论型面偏差小于2 mm,焊接区母线直线度小于2 mm的高精度制造。同时,与化铣工艺相比,机械铣工艺可以保证网格筋条根部小圆角加工的一致性,避免了传统化铣网格结构中的圆角废重,有效提高了结构效率。

1.6 液氧低温贮箱绝热结构轻质优化设计

在未来运载火箭推进剂贮箱绝热结构研制时,明确提出了精简结构组成、绿色制造、自动化施工等目标。通过使用新型HCFC-141b环保发泡剂的聚氨酯泡沫塑料作为主绝热材料、精简传统绝热结构中的铝箔密封层、仿形自动加工代替手工修型等创新方法,实现了绝热结构轻质和环保的设计目标,并将施工周期由原来的80天左右缩减至55天,施工效率大幅提升的同时泡沫厚度的均匀性得到保证。经多次地面试车试验、合练加注泄出及停放48 h考核,新型绝热结构性能满足动力系统需求,质量稳定可靠。新旧绝热泡沫性能对比如表1所示。

表1 绝热泡沫的性能比较Tab.1 The Comparison of the Thermal Insulation Properties

2 箭体结构数字强度仿真预示优化设计技术

创建了面向箭体结构精细设计的数字强度分析方法,针对运载火箭箭体结构传力路径和集中力工况复杂的特点,通过数值仿真开展了多部段联合传力优化设计、局部承载强度分析设计,组织实施了模块化的部段联合静力试验,充分考核了箭体结构在真实传力条件下的结构强度和刚度,针对全箭所有二十多个部段、近两百个工况静力试验全部开展了数字强度试验预示,能够提前发现试验设计方案、实施方案及结构强度不足等问题,能够确保新研运载火箭箭体结构在剩余强度系数近1.0的精细设计基础上的地面验证试验顺利通过。形成了一整套数字强度试验技术体系和风险控制管理程序,为结构强度专业在箭体结构数字化和精细化设计中发挥把关作用奠定了基础。

2.1 箭体跨系统联合强度分析与优化技术

液体火箭发动机与箭体结构之间通过发动机机架连接并传递发动机推力。发动机机架是空间杆系结构,其与箭体结构之间通过沿箭体周向分布的几个接头连接,从而在箭体结构上产生较大的集中力。该集中力由机架传递至箭体结构的集中力在每个接头上的分布情况与机架的结构形式、空间杆系上每根杆的刚度分布情况、箭体结构壳体的刚度分布情况密切相关。

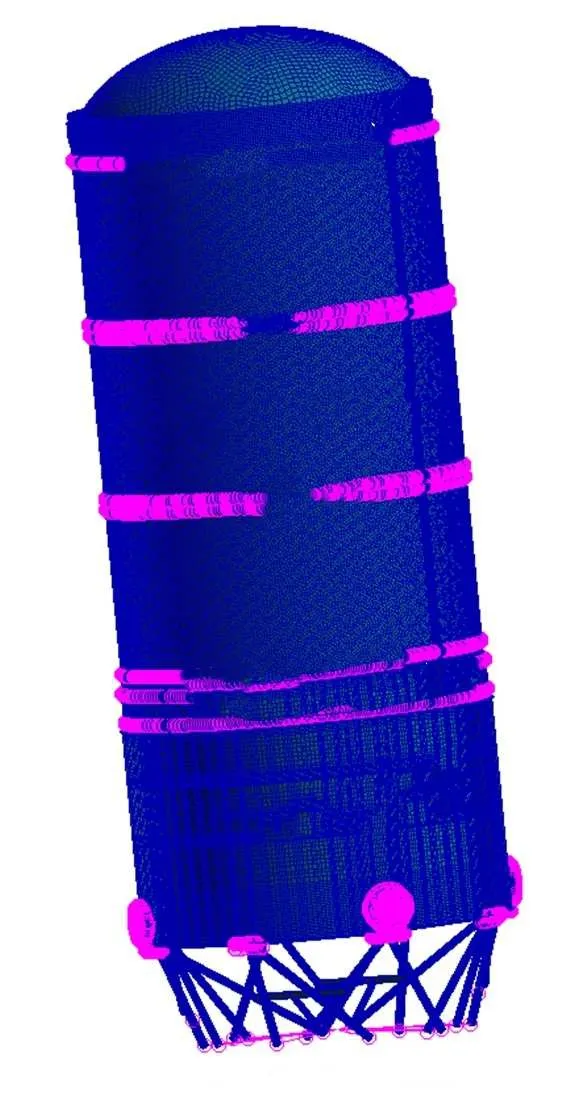

针对芯一级、二级、助推结构,分别建立发动机机架和相邻传力路径上箭体结构的联合有限元模型,真实模拟各种工况下发动机推力通过机架传递至箭体结构的传力路径、集中力在箭体结构每个传力点上的分布情况、在箭体结构上的传递和扩散情况,并基于此对发动机机架结构和箭体结构进行多轮迭代优化。实现了发动机机架及箭体结构的最优化设计;确立了以常规网格形式代替放射肋形式的后短壳结构形式,改善结构强度的同时结构形式得到简化。典型芯一级联合分析情况如图8所示。

图8 联合有限元分析Fig.8 Conjoint Analysis

同时采用相同的联合分析与优化思路顺利进行了结构系统与增压输送系统之间的联合分析与优化,针对贮箱结构与输送管系统界面接口耦合载荷问题,开展了考虑结构柔性的多系统联合分析研究、集中力载荷下的箱底强度分析技术研究。解决了兼顾整体-局部性能的贮箱与输送管系统联合建模、边界的考虑、贮箱与输送管热力耦合联合分析、集中力载荷下箱底强度精细有限元分析等具体技术问题,提前发现部分贮箱结构强度不足并通过结构优化技术确保了结构方案正确。

2.2 基于数值仿真的结构多部段联合静力试验设计技术

运载火箭一般会存在多处大型集中力传力点,这就要求在地面试验中对集中力的作用效果进行考核验证,一方面验证在集中力作用下结构的局部强度刚度;另一方面要验证集中力跨部段的传递以及结构对集中力的扩散效果。这两方面的作用效果均无法在单部段试验中模拟,必须开展多部段联合试验。

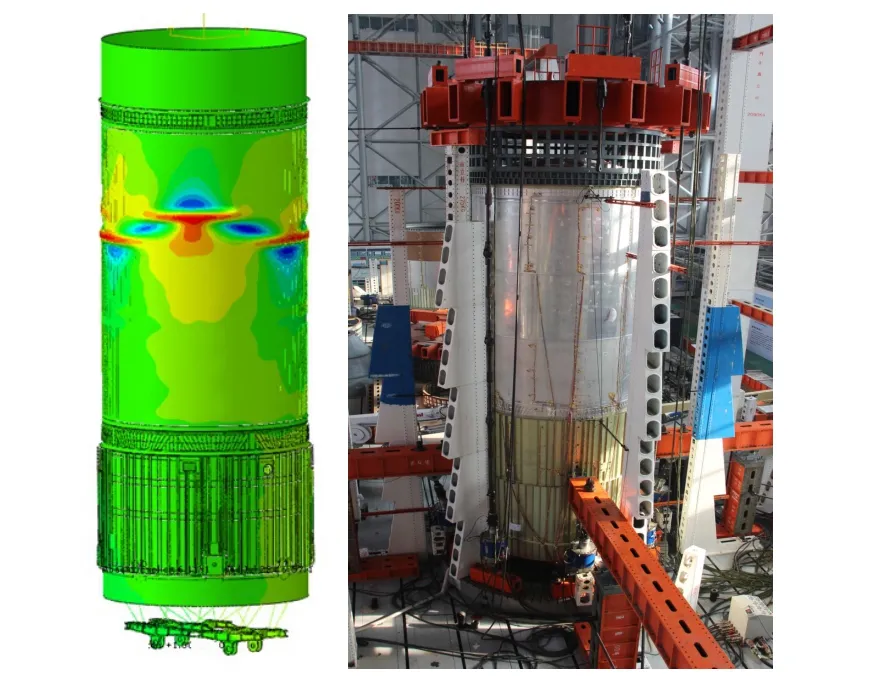

针对运载火箭多部段联合结构开展多部段联合地面静力试验设计,仿真预示及实物试验如图9所示。

图9 多部段联合仿真预示及实物试验Fig.9 Conjoint Analysis and Testing

根据结构载荷的真实来源来进行试验载荷设计,试验载荷中包括多种载荷,既包括集中力载荷又包括截面载荷,试验中既要对受集中力的区域进行考核同时又要满足部段的整体截面载荷,实现在一次试验中同时考核结构在承受集中力下的局部强度和整体载荷下的整体强度。针对联合试验载荷复杂且工况繁多的情况,试验设计中综合考虑多部段载荷工况,利用新的数据分析技术在众多载荷工况中选取典型工况进行试验,使得试验工况的载荷既能够覆盖其它载荷工况又能实现对结构部段的考核。另外,结合仿真分析手段,试验前对联合试验的各工况进行多部段联合试验预示分析,整体掌握试验中结构上的薄弱环节,提早发现试验中的风险,提前处理及预防,确保试验一次通过。并且根据试验预示仿真分析的应力、应变及位移分析结果,合理布置应变及位移测点,实现了危险区域密集监测,普通区域正常监测,最大限度地减少了测点数量,节约了试验成本,提高了试验效率。

2.3 承集中力结构精细强度设计与试验验证

在箭体结构中,集中力载荷通过承集中力局部结构,如起吊、运输接头等,传递扩散到箭体上。承集中力局部结构的仿真分析以及优化,是其设计改进以及方案确定过程必不可少的一环。在设计中以精确化建模、精细化分析为核心,准确反映了局部结构在集中力载荷作用下的变形和受力情况,实现承集中力局部结构的仿真分析和优化改进。

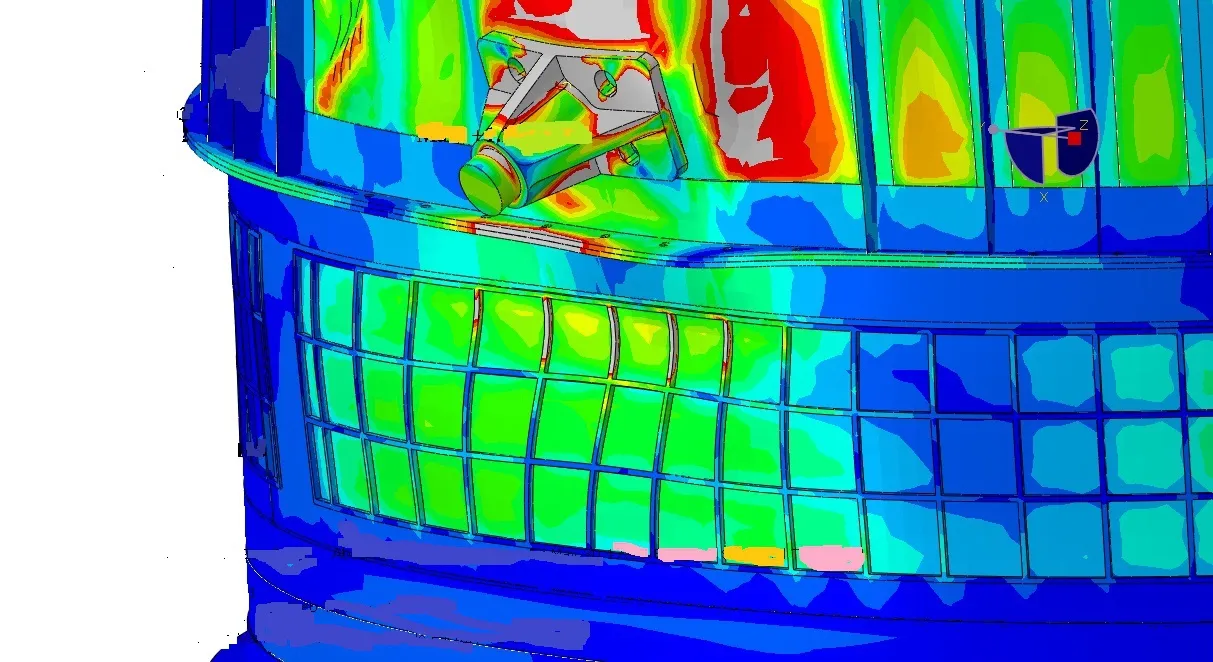

对于具体结构首先通过科学合理的分析载荷输入条件,明确集中力载荷的作用位置和作用方向;然后在将承集中力结构(如接头、局部加强件、连接的框以及桁条等)局部精细化的整体模型中,加载相应载荷;根据结构的变形和受力情况,进行强度校核和承载能力分析,完成结构评价;进一步考虑不同方案的结构形式以及参数变化对结果的影响,实现方案对比以及优化改进。在中国运载火箭结构研制过程中,需要进行承载集中力局部结构的校核和加强改进分析的部位一般包括:非主捆绑处起吊捆绑一体化接头结构在起吊运输风载等载荷作用下的仿真分析和方案优化、主捆绑处捆绑点集中力传力优化、部段连接螺钉传力优化。起吊接头集中力作用下变形预示如图10所示。

图10 起吊接头集中力分析预示Fig.10 The Analysis Results of the Concentrated Force Structure

3 结束语

捆绑结构所在舱段的捆绑集中力和发动机机架集中力的“双扩散结构”难题、超大复合材料气瓶充压伸长变形量的安装和静动载荷承载问题、捆绑起吊多功能一体化设计难题、超低超薄中间框轻质优化设计、新型等边三角形网格加筋贮箱筒段和轻质液氧贮箱绝热结构等运载火箭结构设计难题的攻克,以及数字强度仿真预示优化设计技术的开展,解决了传统结构废重多、承载效率低的问题,实现了箭体结构的轻质高效设计。