运载火箭发射场数字合练技术

2019-04-30郭金刚张立洲聂蓉梅

李 澍,郭金刚,张立洲,聂蓉梅,李 莉

(北京宇航系统工程研究所,北京,100076)

0 引言

数字孪生是以数字化方式创建物理实体的虚拟模型,借助数据模拟物理实体在现实环境中的行为[1]。数字孪生体是指与现实世界中的物理实体完全对应和一致的虚拟模型,可模拟自身在现实环境中的行为和性能,也称为数字孪生模型[2]。数字孪生作为实现物理世界与信息世界的互联互通和智能化操作的一种有效方式,近年来在越来越多的领域得到关注及实施[3]。

运载火箭数字合练是基于数字孪生技术开展火箭在发射场测试发射全流程的“虚拟演习”,是运载火箭、地面设备、发射场三方基于数字孪生模型开展的虚拟对接。数字发射流程可以部分替代实物产品实现发射场厂房设施布局优化、接口协调、操作流程仿真及人机工程分析,验证火箭与发射场设计的正确性和合理性、各系统接口设计协调性、关键产品的可装配性及维修性,提前暴露并解决各种薄弱环节。

本文以开展发射场数字合练仿真验证为目标,攻克了包括多源模型处理技术、大模型轻量化技术、基于三维环境的虚拟布局技术和地面操作合理性验证与评估技术等若干关键技术。并结合数字化仿真特点,设计了针对火箭合练的数字化仿真项目,实现了火箭的数字化合练,并取得了极大成效。

1 关键技术

运载火箭数字合练流程所需的三维模型量庞大,完全按照1:1比例验证所有的接口和流程,在工程实践上无法实现,时间上不允许,代价上不能接受,技术上也难以实现。因此,大模型轻量化的问题是在开展试验之前首先需要解决的关键问题。综合分析得出,通过多源模型处理与大模型轻量化技术、虚拟布局技术、运动仿真技术[4]、虚拟装配技术[5]、人机工程技术、流程仿真技术、虚拟维修技术[6,7]的综合运用,可以实现对数字孪生发射流程的全面考核,运载火箭数字合

练流程中涉及的关键技术主要包括以下几个方面。

1.1 多源模型处理技术

火箭、地面设备和发射场设施采用的数字化设计软件与建模方法各不相同,有Pro/E、UG、3DMAX、STP、CATIA、DELMIA等多种格式。不同来源的三维模型间存在着较大差异,必须建立一种适用于多源异构模型处理方法,确保设计模型转换为仿真可接收的模型。应用相似理论方法,从不同源模型目前可以通过两种途径转换为数字孪生发射流程可接受的模型,图1显示了模型由3DMAX格式转换为DELMIA格式效果。

图13 DMAX格式转换为DELMIA格式Fig.1 Converting 3D MAX Format to DELMIA Format

1.2 大模型轻量化技术

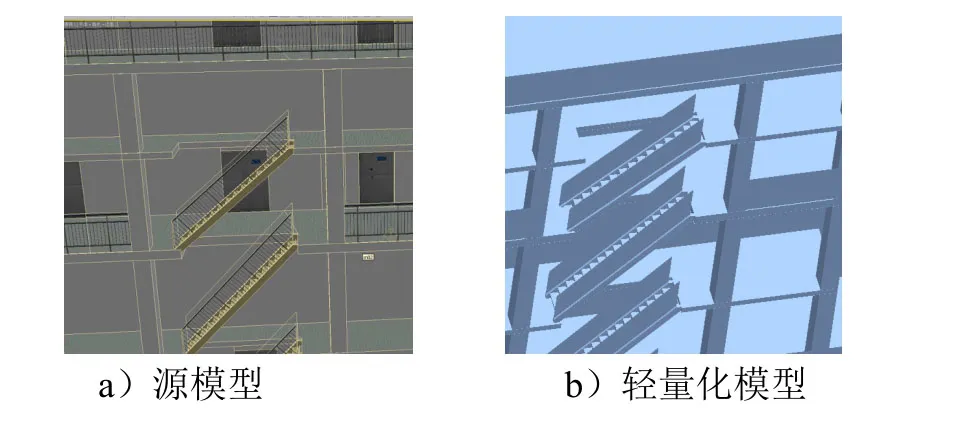

数字孪生发射流程涉及火箭、地面设备和发射场涉及多个系统,模型数据量巨大,即使在高性能计算机中,显示速度一般也较慢,直接操作难以实现。通过研究,可以通过冗余模型清理、收缩包络简化处理以及建模精度分级控制等3种方法实现轻量化,见图2。

图2 轻量化前后模型对比Fig.2 Model Comparison Before and After Lightweight

1.3 基于三维环境的虚拟布局技术

运载火箭在活动发射平台上前端设备间内安装火箭多个系统地面设备,房间内产品多、空间紧张、接口复杂。依靠传统图纸协调的方式无法准确得到地面电缆敷设路径及长度信息。因此,需要突破传统设计方法,基于三维环境提前对发射台进行虚拟布局预示与优化,实现精细化设计,见图3。

图3 地面设备及电缆虚拟布局Fig.3 Virtual Layout of Ground Equipment and Harness

1.4 地面操作合理性验证与评估技术

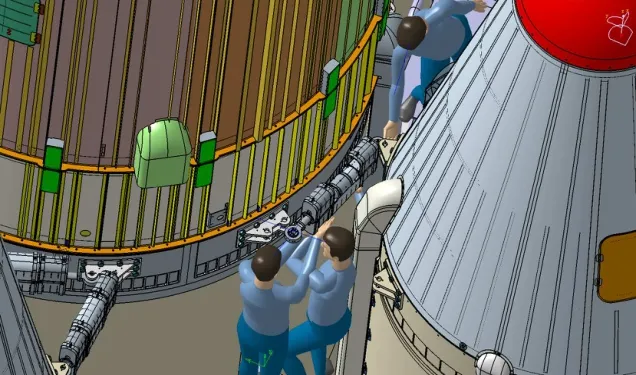

火箭在发射场有部分总装保留工序操作,如伺服机构、电池、火工品等上箭安装及维修检查等。利用装配仿真分析方法,加入数字人体模型对轻量化装配模型进行装配过程模拟分析,从工艺性和可操作性的角度对方案的合理性和正确性进行验证,确保实际的装配过程可以顺利进行,特别适用于空间狭小、仪器安装繁多、人员操作困难的关键舱段、关键产品,如图4所示。

图4 捆绑连杆操作简图Fig.4 Operation Sketch of Tied Connecting Rod

2 数字合练流程设计

在解决仿真关键技术的基础上,通过制定数字合练整体目标,进而明确验证内容,最终确定仿真项目。

在设计数字合练流程时将目标制定为适应火箭研制和发射场建设同步开展造成的系统间接口多、周期紧的问题,在火箭和发射场正式产品见面前开展数字合练流程设计、分析和优化,可以确保系统间接口设计、协调与研制顺利开展,减少产品正式见面时出现严重不协调问题。

实施数字合练流程的主要验证内容包括:a)验证运载火箭、地面设备及发射场之间的系统协调性;b)验证运载火箭在发射场的操作流程,分析流程的全面性、合理性、可行性;c)验证操作可达性及考核操作安全空间。

根据上述目标和验证内容,结合发射场主要测发流程和工作内容,数字合练流程设计项目如下:

a)水平厂房数字合练流程项目包括:厂房布局及操作流程,单元测试间产品布局及操作流程等。

b)垂直总装测试厂房数字合练流程项目包括:火箭,活动发射平台与厂房接口协调验证,火箭总装流程仿真,箭体运输吊装流程仿真,伺服机构吊装及更换流程仿真,尾翼吊装流程仿真等。

c)卫星加注及合罩厂房数字合练流程项目包括:厂房布局、接口及操作流程仿真等。

d)发射区数字合练流程项目包括:火箭转场流程仿真,火箭、活动发射平台与发射工位接口协调验证,火箭在发射区操作流程仿真,发射工位总装流程仿真,瞄准间布局及接口协调验证,瞄准通视分析,发射工位应急处理操作流程仿真等。

3 数字合练仿真验证

根据之前制定的仿真项目,通过仿真手段搭建了水平厂房、垂直总装测试厂房、卫星加注和合罩厂房、发射阵地以及转载5个仿真场景,对于合练流程开展全面仿真验证,针对各场景仿真的实施细节如下。

3.1 水平厂房

火箭在水平厂房完成转载、检查和单元测试,箭体在厂房内采用吊装转载方式。水平厂房数字合练流程见图5。

图5 水平厂房数字合练流程Fig.5 Digital Launch Flow of Horizontal Workshop

水平厂房数字合练包括:

a)箭体卸车转载接口协调性验证。针对火箭各级箭体的卸车、转载过程,运用虚拟布局技术、流程仿真技术验证设计是否合理。

b)厂房内布局与转运方案验证及优化。运用虚拟布局技术对各种可行的布局方案以及转运方案进行分析,选取最优的箭体停放布局与转运方案,减少产品吊装次数,提高产品转运的安全性和可靠性。

3.2 垂直总装测试厂房

火箭在垂直总装测试厂房内完成活动发射平台恢复、测试,全箭吊装,箭上仪器设备安装,星箭对接,分系统测试及全箭综合测试,转场准备等工作。垂直总装测试厂房数字合练包括:

a)发射台与厂房间的协调性验证。基于数字样机检查活动发射平台在厂房内的相对位置,摆杆摆开位置以及摆动过程中与厂房的位置关系,验证发射台与垂直厂房的协调性。

b)厂房各层工作平台与箭体的活动间隙检查。考虑箭体上各突起物,基于数字样机检查活动工作平台合拢后箭体与平台间的干涉或间隙过小的情况;考虑各层平台打开或合拢的工作状态,检查动态过程中箭体与平台间的干涉或间隙过小的情况。

c)活动工作平台高度的协调性验证及优化。基于数字样机检查各层活动工作平台之间是否干涉,确定合理的平台高度。

d)各级箭体的起吊对接操作流程分析。对箭体与翻转吊具间的接口协调性进行验证,检查翻转过程中吊具与箭体之间的活动间隙,发现并解决吊装中箭体与活动发射平台以及垂直厂房间可能出现的不协调情况。

e)发射场总装保留工序的操作协调性分析。运用人机工程技术验证包括捆绑机构拆装、关键仪器设备拆装、各级伺服机构拆装、尾翼安装等在内的靶场操作。

垂直总装测试厂房数字发射流程见图6。

图6 垂直总装测试厂房数字发射流程Fig.6 Digital Launch Flow of Vertical Assembly and Test Plant

3.3 卫星加注及合罩厂房

火箭整流罩在卫星加注及合罩厂房内完成停放、准备及合罩工作。合罩厂房数字合练包括:

a)整流罩在合罩厂房内空间布局及接口协调性验证。运用虚拟装配技术、运动仿真技术验证接口是否匹配、设计是否合理。

b)合罩流程验证与优化。对于合罩流程,根据整流罩产品及工装的几何特征、精度特征,运用流程仿真技术模拟合罩对接过程,确定合理顺序。

c)合罩操作可行性分析与人机验证。对于合罩过程中的操作,运用人机工程技术分析人工操作是否可行,操作时需要工装设备的数量和规格。

合罩厂房数字发射流程见图7。

图7 合罩厂房数字发射流程Fig.7 Digital Launch Flow of Cowling Covered Workshop

3.4 发射区

火箭在发射区主要完成功能检查,有效载荷、火箭接口检查、联合检查、瞄准、加注和发射工作,发射区数字合练包括:

a)勤务塔与发射台活动间隙检查。包括发射区回转平台及活动发射平台摆杆合并、打开状态下的活动间隙检查。基于数字样机验证发射阵地、活动发射平台以及箭体间的间隙是否满足要求。

b)发射区工作平台高度的协调性验证及优化。基于数字样机检查各层活动工作平台之间是否干涉,在保证满足平台上所有操作要求的情况下,确定合理的平台高度。

c)瞄准及天线通视性分析。采用虚拟人的视域仿真和分析方法开展通视性分析,包括瞄准通视性、地面天线与箭上设备间的信号通过性分析。

d)加注供气接口协调性验证。运用流程仿真技术,对发射场以及发射支持系统的各供气管路的接口进行验证,分析管路间以及箭地间是否存在接口不协调问题。

e)应急处理操作流程仿真。运用装配仿真技术对发射工位应急处理操作流程进行验证。

3.5 垂直转运

从垂直总装测试厂房到发射阵地的转运过程,也是数字孪生发射流程的设计内容,具体包括转场准备操作流程、活动发射平台测试运输工作状态转换以及垂直运输过程的分析。由于缺少有效的技术手段,目前风场、振动、轨道分析验证方法还处于研究探索阶段。

3.4 仿真结果

某运载火箭在研制中将数字样机技术和计算机仿真技术有机结合起来,通过虚拟布局技术、虚拟装配技术、运动仿真技术的深入运用,构建数字化的验证手段和环境,实现全流程1∶1的精细化流程设计和优化。运载火箭数字孪生发射流程建立了一种基于三维模型的新型协调机制、设计手段和分析方法,基于数字孪生技术开展接口协调、优化及验证,提前暴露并解决了大量存在及潜在的不协调问题,减少了实物产品见面时由于不协调问题对研制进度的影响,也为火箭与发射场接口文件制定提供了有力依据。

4 结论

运载火箭数字化合练在新型中型运载火箭工程实践中取得应用实效的同时,对后续型号研究工作开展形成了3点启示:

a)通过数字孪生技术获得各系统产品设计的相关信息,可以有效减少实物产品见面的盲目性和不确定因素,增强顶层设计和型号决策的合理性和科学性。

b)模型的精确性是数字合练成功的关键和重要保证,准确的数字样机模型决定了试验结果的有效性。因此必须开展各系统模型建模的精确性、与实物产品一致性以及与设计文件一致性的确认。

c)目前数字发射流程的验证对象仅限于接口几何尺寸协调、空间布局验证、流程可实现性和合理性、人机工效分析,在风场、振动、软管接口、电连通性分析等方面的技术基础都相对薄弱,后续需加强相关技术研究,进一步拓展数字发射流程的专业覆盖领域。

基于三维数字样机,采用虚拟仿真技术,开展运载火箭数字合练,在运载火箭研制历史上尚属首次。从应用成效来看,数字合练对火箭系统、发射场系统提前进行接口协调与设计验证,对于装备研制过程中不具备实物条件,或实物试验难以验证的情况,可以在不消耗实物资源的前提下,以最小代价提前发现结构接口或流程不协调问题,并将问题解决在设计环节,缩短了研制周期,降低了质量风险。后续还可以进一步根据型号需求,充分运用数字孪生技术手段,为持续提升航天发射综合能力发挥重要作用。