板翅式换热器热通道结霜过程的数值模拟

2019-04-29任政张兴群邵致远龚建英赖天伟侯予

任政,张兴群,邵致远,龚建英,赖天伟,侯予

(西安交通大学动力工程多相流国家重点实验室,710049,西安)

结霜是制冷与低温领域常见的一种现象,往往发生于湿空气中的冷表面上。换热器的换热效果随着霜层厚度的生长逐渐变差,间接影响了系统换热性能,所以掌握不同换热器表面结霜过程的规律,对于提高系统换热性能和除水特性极为重要。

大多数结霜研究集中于采用数值方法预测霜层特征参数如厚度、密度、导热系数等,并不断扩充其适用范围,以及通过实验方法研究了霜层生长的影响参数[1-3]。近年来,利用低温换热器进行气体干燥,火箭升空过程中表面结霜等问题扩展了结霜特性研究的温区范围[4]。Zendehboudi等利用人工智能技术分析了711个数据点,建立了用来估计低温表面垂直方向的霜层厚度的数值模型[5]。有学者将结霜模型应用到各种形式的换热器中,Chen等通过实验和理论方法研究了低温翅片管换热器在低温环境下的传热特性及结霜条件[6]。Kim等用数值方法研究了液体推进火箭低温氧化剂箱表面的传热特性和霜层形成[7]。刘等建立了自然对流条件下低温表面结霜实验系统,并在不同条件下进行了一系列结霜实验。以上工作重点研究了自然对流条件下水平放置和垂直放置的低温表面结霜现象,特别是早期结霜现象[8]。板翅式换热器作为空气制冷机的关键部件[9],在开式循环中,不断有含湿新空气进入系统,新空气虽然经过预冷系统除掉了大部分水分,仍会有部分水蒸气进入制冷系统。此外,在系统长时间运行或前级除水设备性能衰减的状况下,会有水蒸气进入制冷系统。由于空气制冷机制冷温度较低,换热器冷端温度长时间处于-100 ℃以下,当气流流经换热器时会出现结霜情况,从而对系统性能产生影响[10]。

本文基于热质交换的Lewis类比理论[11],将板翅式换热器的非稳态传热特性[12]和结霜过程的热质交换相结合,通过数值方法确立了板翅式换热器热通道非稳态结霜的数学模型。针对空气制冷机开式循环中工质空气含湿的特点,对板翅式换热器热通道内非稳态复杂边界条件下霜层的生长过程、霜层厚度和结霜区域变化特征以及结霜对板翅式换热器非稳态性能的影响进行了分析。

1 结霜模型的建立

水蒸气凝结成霜是一个包含了相变传热传质并具有移动边界的极为复杂的非稳态过程。以计算流体动力学以及数值传热学为基础所建立起来的霜层生长模型主要有两种:O’Neal的多孔介质扩散模型[13],从传质的角度出发,空气中水蒸气形成霜层的过程中所转移的质量一部分用来增加霜层的密度,另一部分用来增加霜层的厚度;半经验准稳态结霜特性模型[14],根据传热关联式计算相变传热过程中的热量转移系数,并引入Lewis类比理论,计算相应的质量转移数,从而计算得到总的结霜量,利用霜层密度试验关联式[15]计算不同时刻霜层的平均厚度,该模型的主要计算公式为经验公式。本文主要研究结霜对板翅式换热器性能的影响,并不关注结霜的微观机理,借鉴Lewis类比理论,根据相应的霜层物性实验关联式,结合板翅式换热器的工作特点,建立结霜模型。

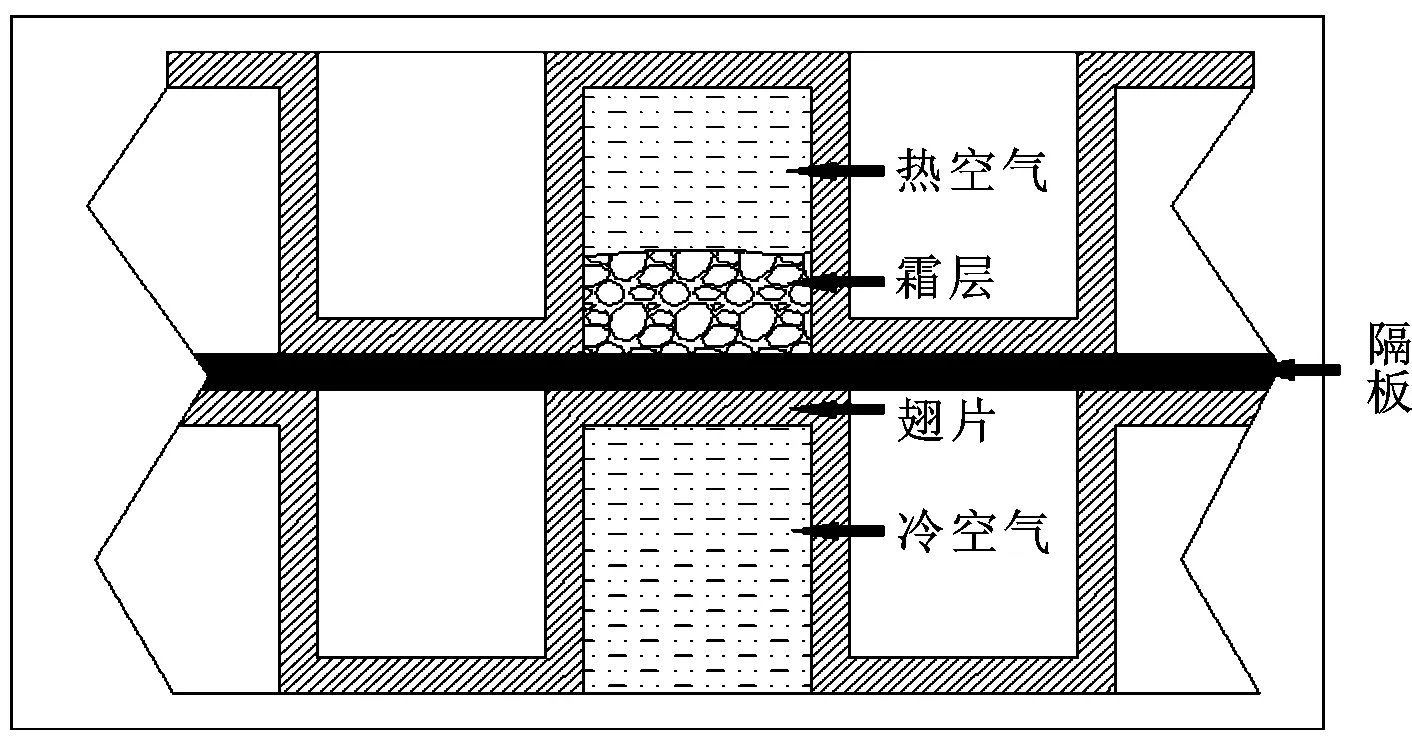

为了简化模型,本文做出如下假设:①结霜仅发生在板翅式换热器翅片的一次表面上,霜层充满整个翅片间距,且在同一个控制容积内霜层厚度均匀分布;②结霜过程是准稳态的;③霜层的物性如密度和导热系数用平均值来表征;④霜层内的热量传递是沿厚度方向的一维导热。板翅式换热器结构图及结霜区域示意图如图1所示,主要结构尺寸如表1所示。

(a)结构示意图

(b)结霜区域示意图图1 板翅式换热器示意图

1.1 结霜过程的传热传质方程

结霜过程中,由于空气中的水蒸气在传递压力的作用下不断向冷表面移动并凝结,表面霜层能够得到不断的生长。根据对流传质特点,结霜过程的质量传递速率为

(1)

表1 板翅式换热器的主要结构尺寸

式中:hm为对流传质系数;Ch、Cs为水蒸气的体积分数。

计算对流传质速率的关键在于确定对流传质系数,其与流体的性质、流速、壁面的几何形状和粗糙度等都有关。热质传输的类比理论认为,流体流经物体表面、与物体表面有质量和热量交换时,可由传热系数计算传质系数。Lewis关系式为[16]

(2)

式中:h为对流换热系数;Le为Lewis数;ρ为空气密度;cp为空气比热容;a为热扩散系数;D为质扩散系数。

根据式(1)(2),忽略霜层表面湿空气中的水蒸气,并引入理想气体状态方程,可得

(3)

式中:p为空气压力;Th为空气温度。

湿空气和霜层之间的热交换量由两部分组成:一部分是显热,即湿空气和霜层之间的对流换热引起的热量传递;一部分是潜热,即由质传递水分凝华所释放的热量。引入扩散传热系数来计算潜热流的大小,总的热交换量为

(4)

式中:q为换热量;Tfr为霜层表面温度;γfr为水蒸气的凝华潜热;hs为扩散传热系数。

1.2 结霜模型的实验验证

板翅式换热器热通道中的结霜过程发生在隔板平面上,且相邻热通道之间的相互影响可以忽略不计。本文借助平板结霜可视化观测实验台来验证该结霜模型的准确程度,结霜可视化实验台结构如图2所示。该实验台主要由空气调节段、半导体制冷段、数据采集段3个部分组成。空气调节段的主要设备翅片式换热器、加湿机和变频离心风机分别用来调控来流湿空气的温度、相对湿度和流速;半导体制冷段采用半导体制冷办法让实验平板达到设定温度;数据采集段利用数据采集器和体式显微镜实时采集实验段的空气参数,并监控结霜情况。

图2 结霜可视化实验台结构示意图

本实验的主要测量仪器有温湿度传感器、风速仪、热电偶和体式显微镜。霜层厚度可通过体式显微镜记录的霜层图像测算得到,霜层平均厚度计算式为

(5)

式中:A1为图像中霜层的面积;A0为图像中平板的面积;dreal为相机视野实际宽度。温湿度传感器、风速仪、热电偶主要用来保证工况的稳定性与可重复性。表2给出了实验仪器的精度。

表2 仪器的精度

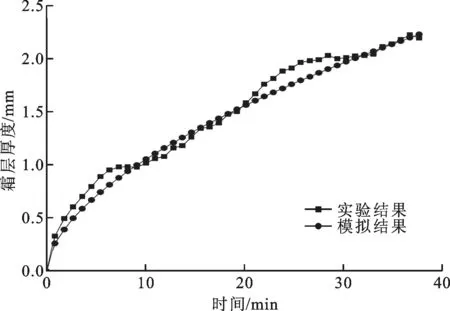

在冷板温度为258.71 K、湿空气温度为300.59 K、相对湿度为48.54%、流速为0.6 m/s的工况下,不同时刻采集的霜层原始图像和经过处理后转化为霜层厚度增长曲线如图3所示。最大误差约为21%,发生在结霜初期,结霜稳定期相对误差保持在10%以内,可知该模型对实际结霜过程的拟合程度相当高,说明了该模型的可靠性。

0 min 20 min 40 min(a)不同时刻采集图像

(b)霜层增长曲线图3 结霜模拟与实验结果对比

2 霜层生长影响因素的理论分析

霜层的生长与发展过程受外界因素的影响很大,本文将结霜模型嵌入板翅式换热器的数值模型中,分析来流湿空气流速(相应的质量流量)和相对湿度对霜层生长过程的影响。参照西安交通大学本团队逆布雷顿空气制冷机平台的实验参数[12],设定计算的边界条件:换热器热边进口压力为0.52 MPa,进口温度为300 K,冷边进口压力为0.12 MPa,进口温度为173 K。

2.1 来流湿空气流速的影响

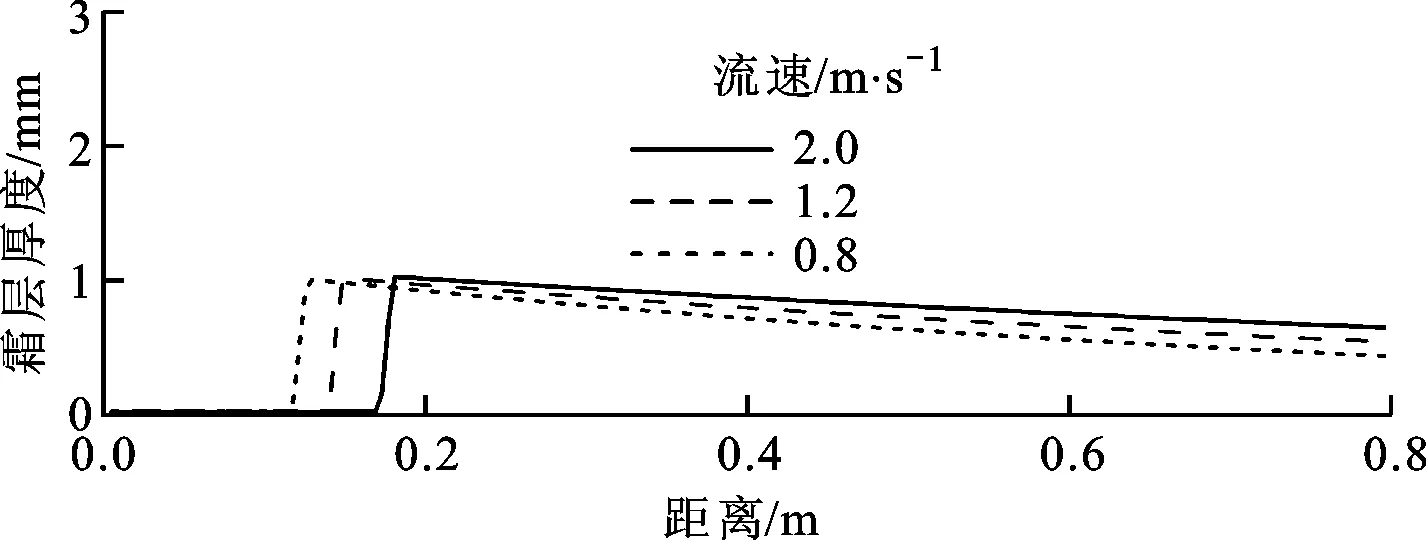

换热器入口通道截面积固定不变,所以设定不同的来流湿空气流速可以得到不同的质量流量。在分析来流湿空气流速的影响时,热通道进口湿空气相对湿度设定为60%,流速分别设定为0.8、1.2、2.0 m/s。图4给出了不同来流湿空气流速时,霜层在换热器热通道内的生长情况。

由图4可知,60 min时结霜区域霜层的最大厚度分别为2.4、2.5、2.6 mm,平均厚度分别为1.67、1.86、2.07 mm,随着流速、流量的增大,相同时间内的结霜区域变小、霜层厚度增加。流速增大时,虽然对流换热增强,但是质量流量也同时增加,由于流速增大所引起的对流换热增强产生的影响不及因流量变化产生的影响大,热空气降温变缓,稍晚达到结霜条件,所以结霜区域变小。同时,根据热质交换的类比理论,对流换热增强,传质系数也会增大,使水蒸气的沉降量增加。但是,由于随着流速增大,霜层平均密度也增大,所以霜层最大厚度变化不明显。流量越大,湿空气所含水蒸气的绝对数量越多,越有利于霜层的形成与生长。

(a)20 min

(b)40 min

(c)60 min图4 不同空气流速下霜层的生长情况

2.2 来流湿空气相对湿度的影响

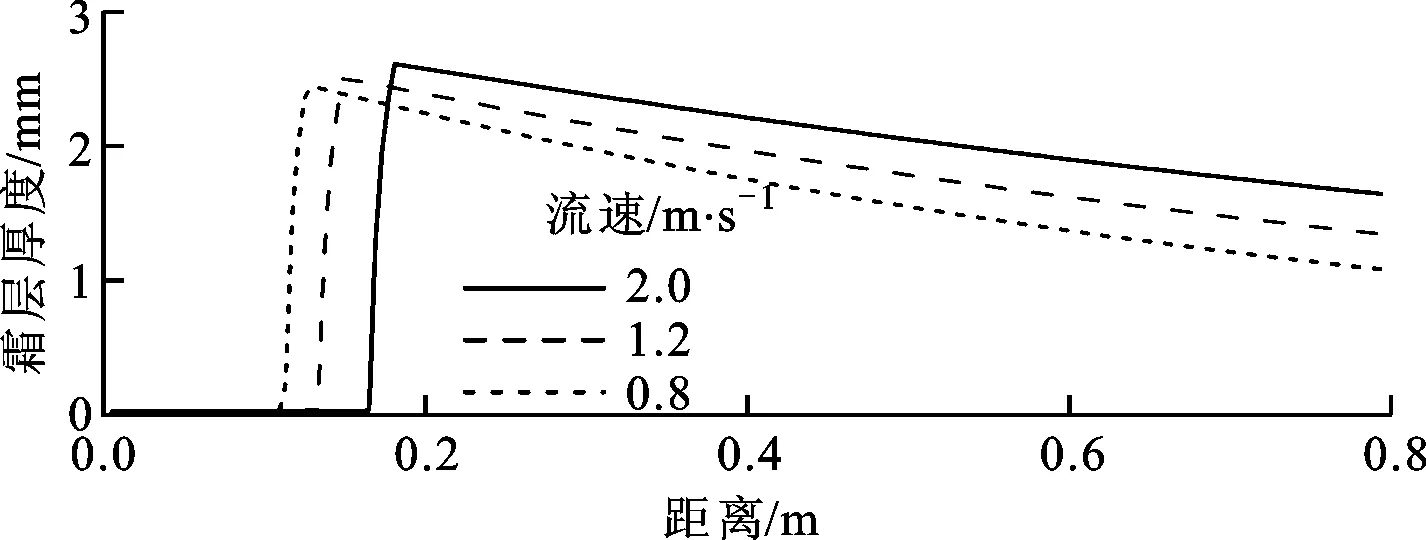

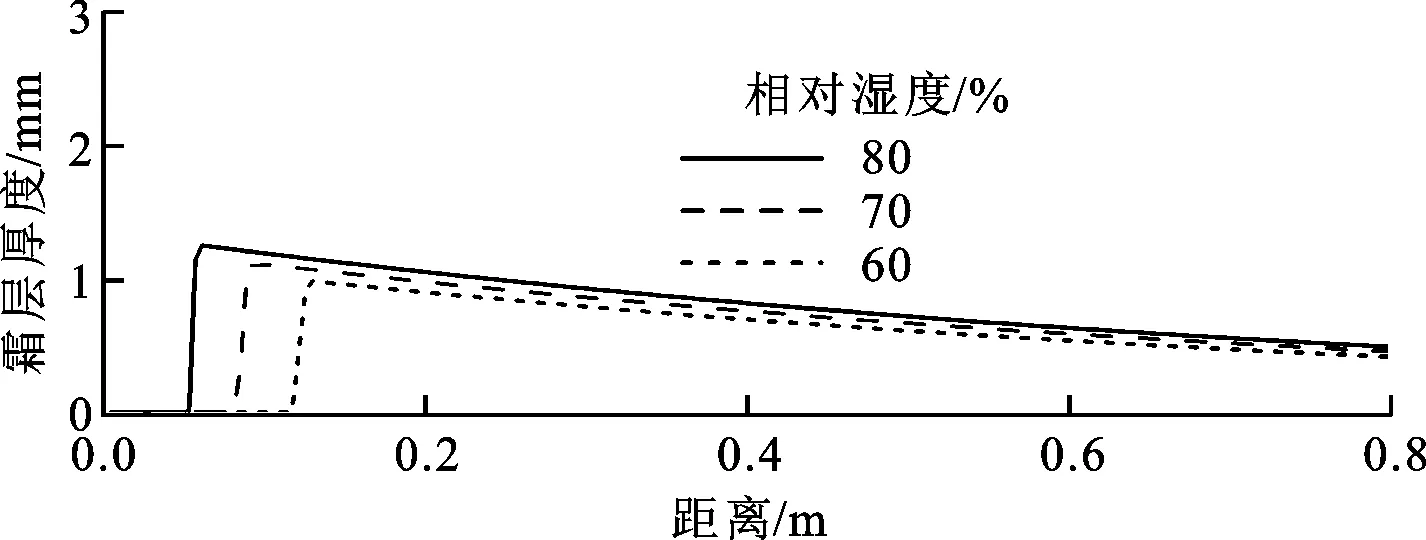

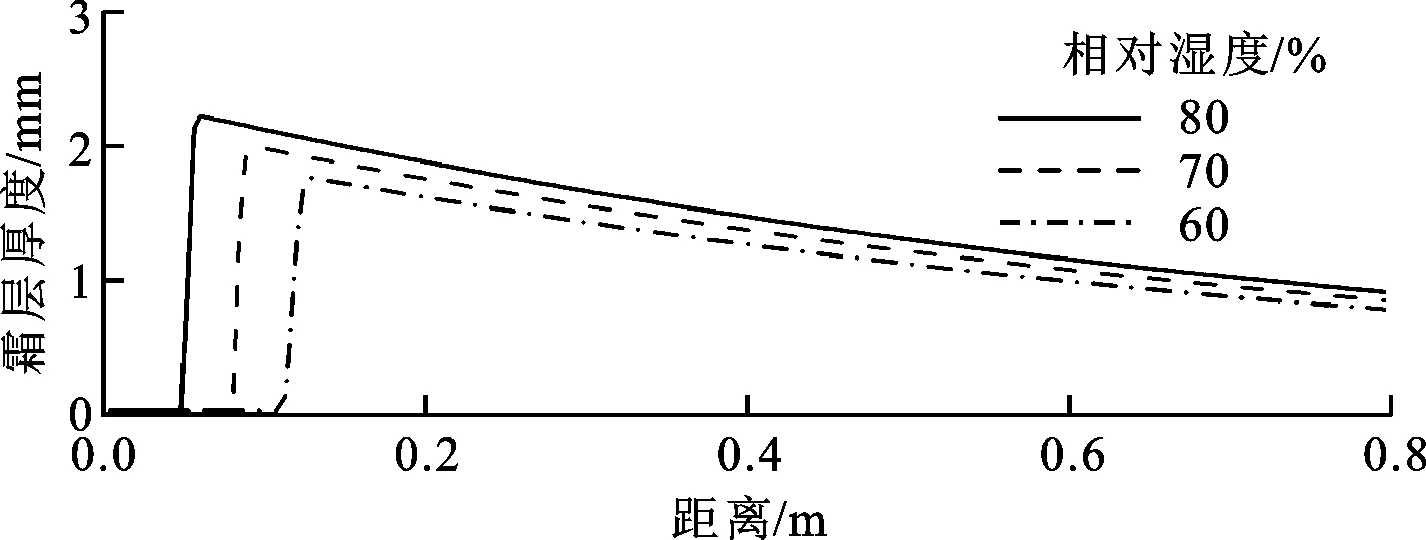

在分析来流湿空气相对湿度的影响时,热通道进口湿空气流速设定为0.8 m/s,相对湿度分别设定为60%、70%、80%。图5给出了不同来流湿空气相对湿度下霜层在换热器热通道内的生长情况。

(a)20 min

(b)40 min

(c)60 min图5 不同空气相对湿度下霜层的生长情况

由图5可知,空气相对湿度对换热器内的结霜过程影响很大,相对湿度越大,结霜区域越大,相同时刻下的结霜厚度越大。60 min时,3个不同相对湿度下结霜区域的霜层最大厚度分别为2.4、2.8、3.1 mm,平均厚度分别为1.67、1.86、2.04 mm。根据传质扩散理论:空气相对湿度越大,即浓度差越大,越有利于霜层的形成与生长;此外,湿空气的相对湿度更大时,露点温度也更高,热通道内的湿空气会更早的达到结霜条件,所以结霜区域更大。

3 霜层生长对换热器效率影响的理论分析

设定入口相对湿度为60%、进口风速为0.8 m/s来研究霜层生长对换热器的影响。通道各单元温度随霜层生长的变化趋势如图6所示。由图6可知,随着时间变化,霜层厚度增加,换热器热端出口温度持续上升,而冷端出口温度持续下降,霜层表面与隔板的温差也越来越大。

(a)热空气温度

(b)冷空气温度

(c)霜层表面和隔板温度图6 通道各单元温度随霜层生长的变化趋势

用有霜层时的换热量跟无霜情况下换热量的比值来表征换热器的效率,换热器的换热效率及通道压降随着霜层厚度的变化趋势如图7所示。由于霜层会占据部分空间,所以随着霜层厚度的逐渐增长,热通道的流通截面积减小,空气流速上升,使得对流换热稍有增强,但同时霜层热阻也增大,大大减弱了冷热通道的换热量,因此整体上表现为换热效率降低。此外,霜层使得流动阻力明显增大,降低了气流出口压力,更为严重时会堵塞换热器流道,系统彻底无法运行。

图7 换热效率及通道压降随霜层厚度变化

4 结 论

本文对板翅式换热器热通道的结霜特性进行了数值分析,主要结论如下。

(1)基于Lewis类比理论,将板翅式换热器的非稳态传热传质特性和结霜过程的热质交换相结合,建立了板翅式换热器热通道非稳态结霜的数学模型,并通过实验验证了模型的准确度。该数值模型可以模拟非稳态复杂边界条件下霜层的生长,追踪瞬态结霜区域的变化,从而得到非稳态的霜层局部厚度和物性分布。

(2)基于建立的数值模型,分析了影响霜层生长的主要因素:流速越大,相应流量越大,霜层增长的速率越大,结霜区域越小;空气相对湿度越大,相同时间内水蒸气沉降量越大,霜层厚度越大,结霜区域越大;即湿空气中所含水蒸气的绝对数量越多,根据传质扩散理论,越有利于霜层的形成与生长。

(3)随着霜层厚度增长,板翅式换热器热端出口温度和霜层表面温度上升,冷端出口温度和隔板温度下降,当热通道内霜层平均厚度累积到1.5 mm时换热器效率下降约10%。