响应面法优化小桐子油酸法脱胶预处理工艺

2019-04-29王菊华陈玉保杨顺平李兴勇赵兴玲资文华

王菊华,陈玉保,杨顺平,李兴勇,张 旭,王 强,苏 林,赵兴玲,资文华

(云南师范大学 能源与环境科学学院,昆明 650500)

目前,我国制备生物航空煤油的方法主要是加氢异构化处理,原料以非食用油为主。植物油一般由油料作物的种子经浸取或压榨获得[1],植物毛油均含有胶质,大部分是磷脂。磷脂是一种表面活性剂,与黏液质、蛋白质及微量金属结合会形成1~100 nm的微粒,呈胶溶态分散于毛油中[2],这些杂质对航空煤油的制备产生不利影响。因此,非食用植物油脱胶预处理成为生物航空煤油制备过程中急需解决的问题。

脱胶方法主要有水化脱胶[3]、酸法脱胶[4]、膜过滤脱胶[5]、酶法脱胶[6]、超滤脱胶[7]等多种脱胶技术,但相比之下,水化脱胶和酸法脱胶应用更广泛[8-9]。那治国等[10]采用草酸对米糠毛油进行脱胶,米糠油脱胶率达94.3%。蒋晓菲等[11]以菜籽毛油为原料,研究了酸法脱胶的工艺条件,得出在处理温度60℃、50%柠檬酸添加量为油质量0.22%、水添加量为油质量3.34%、酸处理时间24.78 min的最优条件下脱胶菜籽油磷含量为15.67 mg/kg,脱胶率达93.76%。吴云静等[12]对冷榨芝麻油进行酸法脱胶研究,得出在酸用量0.5%、脱胶温度60℃、加水量2.5%、脱胶时间5 min的最佳条件下,脱胶油的磷脂含量为54.05 mg/kg,脱胶率达72.9%。杨佳佳等[13]对青豆油进行酸法脱胶,脱胶率最大达11.08%。乙醇胺(MEA)试剂可与油脂中的磷脂酸反应生成易水化脱除的磷脂酰乙醇胺,使油脂脱胶更完全,而利用MEA对植物油进行脱胶预处理的研究还未见报道。

小桐子(JatrophacurcasL.) 为常绿或落叶小乔木或灌木,是大戟科植物,又叫做麻疯树[14];小桐子分布较广,在我国广东、广西、四川、贵州、海南和云南等地都有分布[15]。据有关文献[16]报道,以小桐子为原料的生物柴油或航空煤油可在2020—2025年之间实现与石化燃料相比具有竞争力。所以本文以小桐子油为原料,采用酸法脱胶,研究了柠檬酸添加量、脱胶温度、活性炭添加量、搅拌转速、加水量、MEA添加量和MEA反应时间7个因素对小桐子油磷含量的影响,然后在单因素实验的基础上,利用响应面法对工艺条件进行优化,以期为植物油脱胶工业化生产提供理论依据。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

小桐子毛油,产自云南楚雄双柏。

所用试剂均为分析纯,主要有柠檬酸、活性炭、MEA,均购于天津市风船化学试剂科技有限公司。

1.1.2 仪器与设备

DZKW-0-1电热恒温水浴锅;JJ-1A数显测速电动搅拌器;FA224电子天平;SX-5-1马弗炉;721可见光分光光度计;ST40R高性能台式离心机,美国 Thermo Fisher Scientific 公司;SHZ-D(Ⅲ) 循环水真空泵。

1.2 实验方法

1.2.1 小桐子毛油脱胶

将小桐子毛油加热至脱胶温度,在搅拌下加入质量分数45%的柠檬酸和吸附剂活性炭搅拌处理40 min后,取出并减压过滤,后将油样加热至脱胶温度,在相同搅拌转速下加入MEA和去离子水搅拌,反应一段时间后冷却至室温,进行离心分离,脱水干燥后得到脱胶油。

1.2.2 检测方法

磷含量根据行业标准SN/T 0801.2—1999《进出口动植物油脂含磷量的检验方法》测定;酸价根据GB 5009.229—2016《食品安全国家标准 食品中酸价的测定》测定;皂化值根据GB/T 5534—2008《动植物油脂 皂化值的测定》测定;碘值根据GB/T 5532—2008《动植物油脂 碘值的测定》测定。

2 结果与分析

2.1 原料的性质

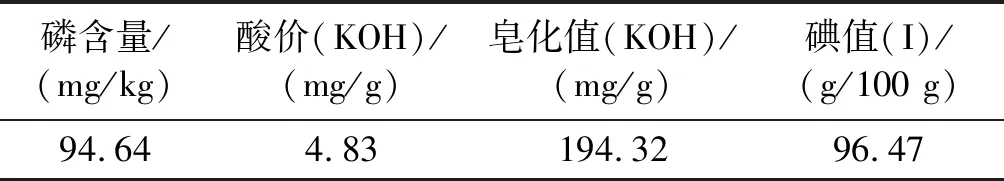

小桐子毛油的磷含量、酸价、皂化值和碘值的测定结果见表1。

表1 原料油的性质

由表1可知,小桐子毛油的磷含量为94.64 mg/kg,磷含量较高,需要进行脱胶预处理。

2.2 单因素实验

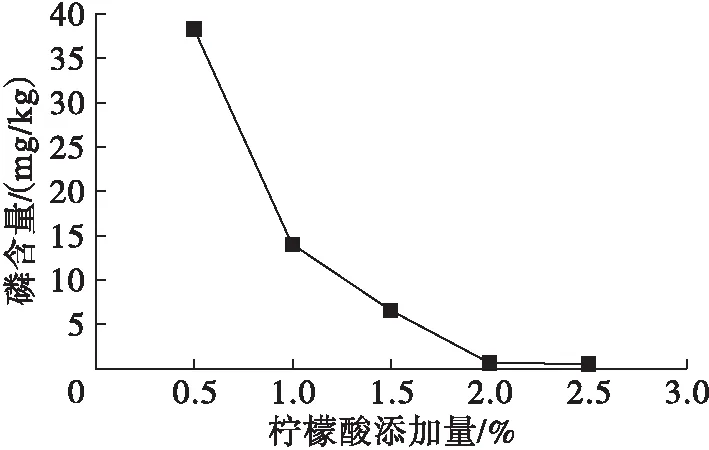

2.2.1 柠檬酸添加量对小桐子油脱胶效果的影响

控制小桐子油脱胶温度50℃、搅拌转速250 r/min、活性炭添加量2%(以油质量计,下同)、MEA添加量0.5%(以油质量计,下同)、加水量2%(以油质量计,下同)、MEA反应时间30 min的条件不变,研究质量分数45%的柠檬酸添加量对小桐子油脱胶效果的影响,结果见图1。

图1 柠檬酸添加量对脱胶效果的影响

由图1可知,随着柠檬酸添加量的增加,小桐子油的磷含量明显下降。磷脂为双亲性物质,添加柠檬酸有利于非亲水性的磷脂转化为亲水性磷脂溶于水中。当柠檬酸添加量达到2%时,脱胶小桐子油磷含量降至最低,继续增加柠檬酸添加量对磷的脱除效果不明显,这可能是因为当柠檬酸添加量为2%时,转化为亲水性磷脂的非亲水性磷脂量已达最大,再增加柠檬酸添加量,非亲水性磷脂不再转化为亲水性磷脂。因此,确定最佳柠檬酸添加量为2%(以油质量计,下同)。

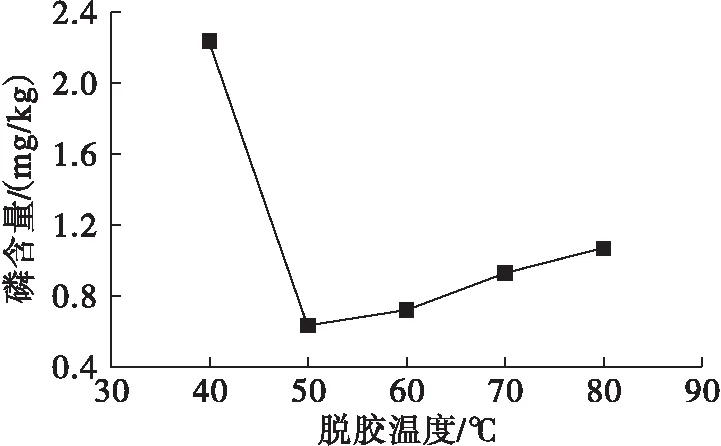

2.2.2 脱胶温度对小桐子油脱胶效果的影响

控制小桐子油柠檬酸添加量2%、搅拌转速250 r/min、活性炭添加量2%、加水量2%、MEA添加量0.5%、MEA反应时间30 min的条件不变,研究脱胶温度对小桐子油脱胶效果的影响,结果见图2。

图2 脱胶温度对脱胶效果的影响

由图2可知,随着脱胶温度的升高,磷含量降低,这可能是因为温度升高使亲水性磷脂更充分溶解于水中,以及使磷脂与MEA试剂混合反应更充分。当脱胶温度达50℃时磷含量降至最低,再升高脱胶温度磷含量反而增加。因此,确定最佳脱胶温度为50℃。

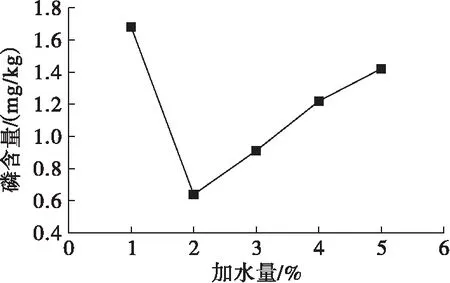

2.2.3 加水量对小桐子油脱胶效果的影响

控制小桐子油脱胶温度50℃、柠檬酸添加量2%、搅拌转速250 r/min、活性炭添加量2%、MEA添加量0.5%、MEA反应时间30 min的条件不变,研究加水量对小桐子油脱胶效果的影响,结果见图3。

图3 加水量对脱胶效果的影响

由图3可知,在一定范围内加水量增加有利于磷含量降低,这可能是因为加水能使亲水性磷脂更容易溶于水中,有利于磷脂的去除。当加水量为2%时磷含量降至最低,再增大加水量磷含量反而增加。因此,确定最佳加水量为2%。

2.2.4 搅拌转速对小桐子油脱胶效果的影响

控制小桐子油脱胶温度50℃、柠檬酸添加量2%、活性炭添加量2%、加水量2%、MEA添加量0.5%、MEA反应时间30 min的条件不变,研究搅拌转速对小桐子油脱胶效果的影响,结果见图4。

图4 搅拌转速对脱胶效果的影响

由图4可知,随着搅拌转速的增加,磷含量开始明显下降,这可能是因为搅拌使亲水性磷脂更充分溶解于水中,以及使磷脂与MEA试剂混合更充分。当转速达到250 r/min时磷含量降至最低。因此,确定最佳搅拌转速为250 r/min。

2.2.5 活性炭添加量对小桐子油脱胶效果的影响

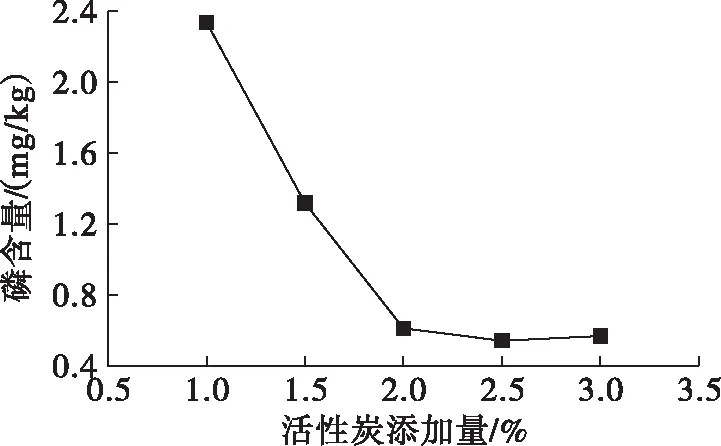

控制小桐子油脱胶温度50℃、柠檬酸添加量2%、搅拌转速250 r/min、加水量2%、MEA添加量0.5%、MEA反应时间30 min的条件不变,研究活性炭添加量对小桐子油脱胶效果的影响,结果见图5。

图5 活性炭添加量对脱胶效果的影响

由图5可知,随着活性炭添加量增加磷含量降低,当活性炭添加量为2%时磷含量降至最低,继续增加活性炭添加量磷含量无明显变化。因此,确定最佳活性炭添加量为2%。

2.2.6 MEA添加量对小桐子油脱胶效果的影响

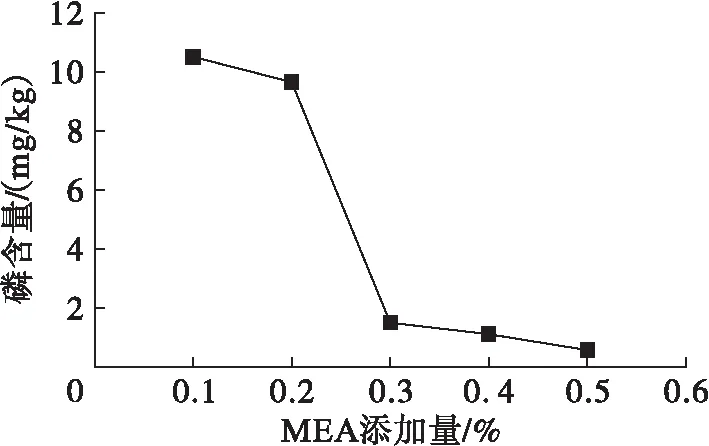

控制小桐子油脱胶温度50℃、柠檬酸添加量2%、搅拌转速250 r/min、活性炭添加量2%、加水量2%、MEA反应时间30 min的条件不变,研究MEA添加量对小桐子油脱胶效果的影响,结果见图6。

由图6可知,MEA添加量的增加有利于磷脂的去除,且MEA添加量为0.5%时小桐子油的磷含量最低。可能是因为MEA使磷脂的亲水性增强,非亲水性磷脂转化成亲水性磷脂。因此,确定最佳MEA添加量为0.5%。

图6 MEA添加量对脱胶效果的影响

2.2.7 MEA反应时间对小桐子油脱胶效果的影响

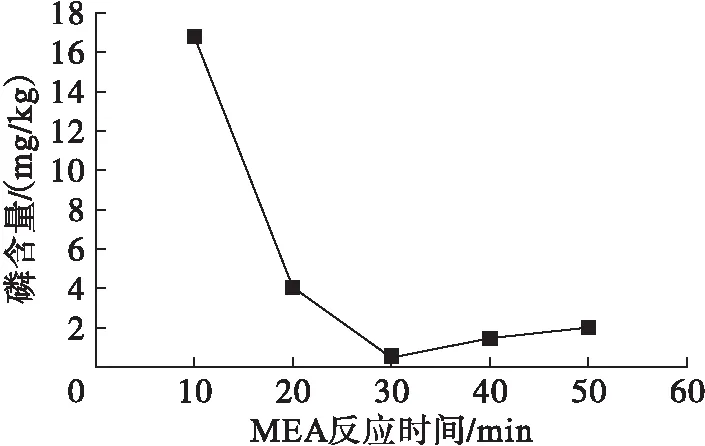

控制小桐子油脱胶温度50℃、搅拌转速250 r/min、柠檬酸添加量2%、加水量2%、活性炭添加量2%、MEA添加量0.5%的条件不变,研究MEA反应时间对小桐子油脱胶效果的影响,结果见图7。

图7 MEA反应时间对脱胶效果的影响

由图7可知,延长MEA反应时间有利于磷脂的去除。在一定范围内,MEA反应时间越长磷脂溶于酸和水中的量越多,当MEA反应时间为30 min时磷含量降至最低,再延长MEA反应时间磷含量反而增加。因此,确定最佳 MEA反应时间为30 min。

2.3 响应面优化实验

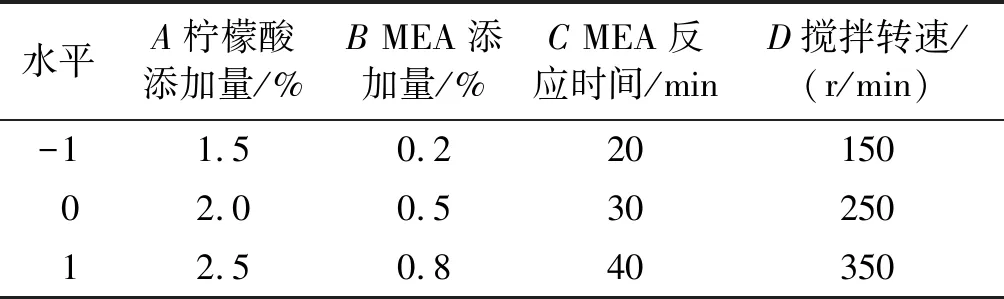

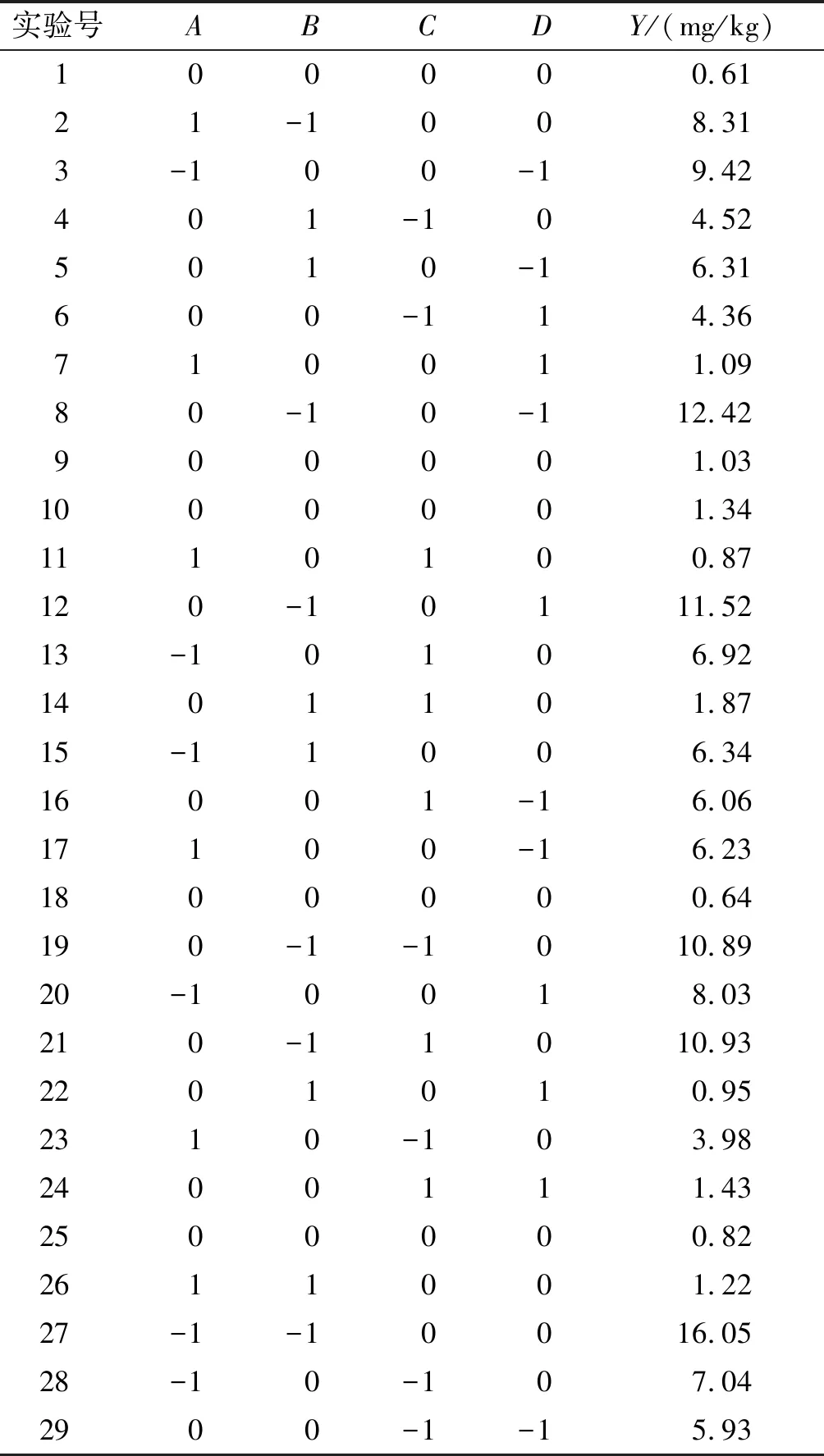

由于柠檬酸添加量、搅拌转速、MEA添加量和MEA反应时间对脱胶效果影响较大,脱胶温度、活性炭添加量、加水量对脱胶效果影响不明显,因此在单因素实验的基础上,固定脱胶温度50℃、加水量2%、活性炭添加量2%,根据响应面Box-Behnken中心组合实验设计原理,以柠檬酸添加量、搅拌转速、MEA添加量和MEA反应时间4个因素为响应因子,以脱胶小桐子油中的磷含量(Y)为响应值,设计四因素三水平响应面实验,确定最佳脱胶条件。响应面实验因素与水平见表2,响应面实验设计与结果见表3。

表2 响应面实验因素与水平

表3 响应面实验设计与结果

通过Design Expert 8.0.6回归拟合表3实验数据,得到的拟合函数模型为:Y=0.89-2.67A-4.08B-0.72C-1.58D+0.65AB-0.75AC-0.94AD-0.67BC-1.11BD-0.76CD+2.63A2+4.61B2+1.29C2+2.41D2。

表4 方差分析

3 结 论

以小桐子油为实验原料,在单因素实验的基础上,利用Design Expert 8.0.6软件,根据Box-Behnken 中心组合实验设计原理,利用响应面法优化小桐子油酸法脱胶预处理工艺条件,可用于对工业生产的预测。通过数学回归模型得到最佳工艺条件为:质量分数45%的柠檬酸添加量2.12%、MEA添加量0.52%、MEA反应时间26.23 min、搅拌转速258.47 r/min、脱胶温度50℃、加水量2%、活性炭添加量2%。在最佳工艺条件下,小桐子油脱胶预处理后磷含量的预测值为0.61 mg/kg,实测值为0.65 mg/kg,误差率为6.55%,模型可靠。