玉米收获机清选装置内杂余抛送器设计与试验

2019-04-29王立军李义博郑招辉武振超于泳涛刘天华

王立军 李义博 郑招辉 武振超 于泳涛 刘天华

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

清选装置是玉米籽粒收获机清选系统的重要组成部分,一般分为纯气流清选装置和风筛式清选装置。风筛式清选装置具有清选效率高、适应性强、籽粒清洁率高等特点,在当今玉米收获机械中应用广泛[1-3]。TBATABAIFAR等[4]研究了谷物在筛面上实现水平分散所需要的气流压力和流量,分析了在连续喂入情况下脱出物筛分时的运动状态; MAERTENS等[5]为了研究谷物在清选分离时不同组分形式的流动,通过引入合适的守恒定律和概率密度分布函数,建立了整体分析模型;LI[6]运用离散元法研究不同粒度颗粒在不同筛孔分层透筛时行为和分层透筛规律;王立军等[7]采用CFD-DEM耦合仿真方法模拟风筛式清选装置中玉米脱出物在振动筛筛面上的运动状况;赵杰文等[8]研究了在水平气流中籽粒、茎秆和其他脱出物的运动形式,确定了谷粒下落沿气流方向的分布函数;赵京华等[9]对茎秆在低速气流作用下的受力进行测定,分析了各因素对茎秆与籽粒分层分离的影响规律;成芳等[10]研究了风筛式清选装置结构和运动参数对清选能力的影响规律,建立了曲柄转速、风机转速和出风口倾角对籽粒清洁率和损失率的数学模型,获得了优化参数,并进行了验证。

随着玉米单产的逐年提高,为了达到清选装置籽粒高清洁率和低损失率的清选能力要求,目前文献中多数依靠改进风筛式清选装置中平面往复振动筛的运动或结构参数[11-13]。本文提出在风筛式玉米清选装置清选筛上部空间安装杂余抛送器,通过CFD-DEM耦合方法研究玉米脱出物在杂余抛送器作用下的运动,通过仿真试验确定杂余抛送器最佳结构,并通过台架试验进行验证。

1 整机结构与工作原理

1.1 增设杂余抛送器的清选装置

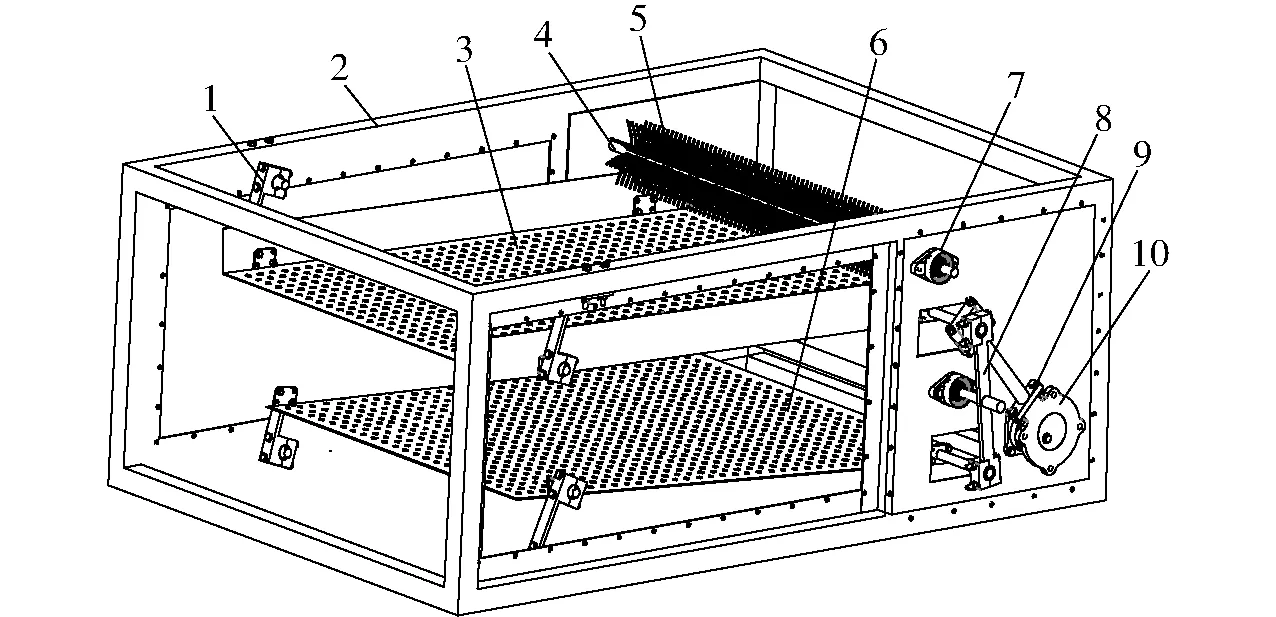

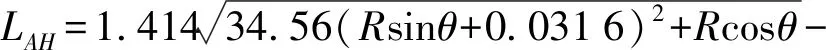

增设杂余抛送器的清选装置主要由杂余抛送器、吊杆、连杆、曲柄、带座轴承、机架和清选筛组成,整机结构如图1所示。

图1 增设杂余抛送器的清选装置结构图Fig.1 Structure diagram of cleaning device with mechanism of throwing impurity 1.上吊杆 2.机架 3.上圆孔筛 4.杂余抛送器拨辊 5.杂余抛送器拨指 6.下圆孔筛 7.带座轴承 8.连杆A 9.连杆B 10.曲柄

增设杂余抛送器的清选装置通过杂余抛送器、风场和振动筛联合作用对玉米脱出物进行清选。杂余抛送器通过带座轴承套配在清选装置机架上,并与之相固接,其由直流电动机通过传动带带动拨辊工作,杂余抛送器上的拨指通过拨辊转动做回转圆周运动来完成对脱出物中杂余的抛送工作。风机和振动筛由直流电动机驱动,风机产生气流场将脱出物吹散,振动筛通过曲柄连杆机构周期往复运动完成对脱出物筛分工作。

1.2 杂余抛送器工作原理

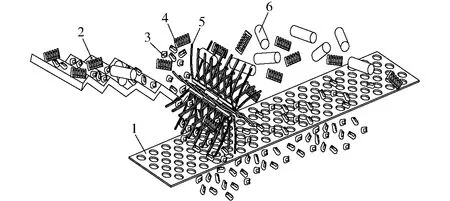

图2 杂余抛送器工作原理图Fig.2 Working principle of mechanism of throwing impurity 1.圆孔筛 2.抖动板 3.玉米籽粒 4.玉米芯 5.拨指 6.玉米茎秆

如图2所示,杂余抛送器顺时针转动可对从物料抖动板落下的玉米脱出物进行初步清选,尺寸较大的茎秆和玉米芯在风场和拨指联合作用下被抛到振动筛的后部,而尺寸较小的籽粒与玉米芯从轴向相邻指间隙中漏出至振动筛筛面上。在整个清选过程中,杂余被持续抛起到玉米籽粒的上方,呈现竖直方向“分层”现象;玉米籽粒和杂余水平方向上向筛后运动,呈现“分散”现象。杂余抛送器能够实现籽粒和杂余的初步分离,减少在风场作用下杂余对玉米籽粒的携带作用,降低玉米籽粒损失率;杂余被抛送至振动筛后部,使籽粒透筛几率变大,透筛时间变短,筛下籽粒清洁率提高。

2 玉米脱出物颗粒运动特性分析

玉米脱出物从抖动板落到旋转的杂余抛送器拨指上,随后玉米芯和茎秆被抛送至振动筛后部、籽粒漏至振动筛筛面进行透筛。为探究杂余抛送器对玉米脱出物颗粒在水平方向上被抛送位移的影响,建立脱出物颗粒运动学模型。整个玉米脱出物颗粒抛送过程可分为3个阶段:脱出物颗粒离开抖动板到达杂余抛送器拨指前的运动;脱出物颗粒在杂余抛送器拨指上的运动;脱出物颗粒被抛后在风场中的运动。

2.1 离开抖动板到达拨指前的运动分析

玉米脱出物颗粒离开抖动板运动到杂余抛送器拨指前,在风场中受力模型如图3所示,忽略颗粒所受空气阻力、颗粒之间的相互作用和其自旋性,颗粒仅受自身重力G和风力Fw作用[14]。

图3 玉米脱出物颗粒离开抖动板到达拨指前受力模型Fig.3 Force model of maize mixture leaving tossing board before arriving at raking finger

玉米脱出物颗粒离开抖动板时的速度即进入清选装置的初始速度v0在X1和Y1方向的分速度分别为

v0X1=v0cosε

(1)

v0Y1=-v0sinε

(2)

式中ε——颗粒离开抖动板时速度方向角,(°)

玉米脱出物颗粒离开抖动板,运动时间t后,速度为v,其在X1和Y1方向的动力学微分方程分别为

(3)

(4)

其中

Fw=kρmu2

(5)

G=mg

(6)

(7)

式中m——脱出物颗粒质量,kg

g——重力加速度,m/s2

kρ——漂浮系数,mm-1

u——气流速度,m/s

α——气流方向角,(°)

vρ——漂浮速度,m/s

对式(1)~(7)分析可知,在清选装置入口气流速度、气流方向角、脱出物颗粒自身漂浮速度一定时,颗粒离开抖动板到达拨指前的运动状态与其离开抖动板时的速度有关。

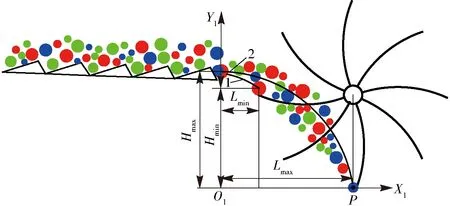

由文献[15]可知,通过CFD-DEM耦合仿真方法提取到玉米脱出物颗粒离开抖动板时竖直方向速度很小(小于0.1 m/s),水平速度为0.1~0.7 m/s。脱出物颗粒离开抖动板到达拨指前的运动轨迹如图4所示,颗粒进入清选装置的水平初速度决定其在水平方向位移,曲线1和曲线2代表水平初速度最小和最大杂余颗粒的运动轨迹。点P(LP,0)为拨指指尖到振动筛筛面竖直距离最小点,该点为杂余颗粒是否能被拨指接住的临界位置。红色、绿色、蓝色颗粒分别代表玉米茎秆、玉米籽粒、玉米芯。

图4 脱出物颗粒离开抖动板到达拨指时运动示意图Fig.4 Sketch of moving trajectory of maize mixture leaving tossing board before arriving at raking finger

脱出物颗粒以速度v0离开抖动板到达拨指前的运动学方程为

(8)

式中L——颗粒离开抖动板到达拨指前在X1方向的位移,mm

H——颗粒离开抖动板到达拨指前在Y1方向的位移,mm

在清选装置入口气流速度为12.8 m/s、气流方向角为25°条件下,基于抖动板尾部高于上筛100 mm,振动筛振幅19 mm[15-16],该过程脱出物颗粒竖直方向最小和最大位移分别为19 mm和81 mm。通过公式(1)~(8)获得杂余颗粒离开抖动板到达拨指前最小和最大水平位移分别为Lmin=70 mm,Lmax=130 mm。

综上,为确保杂余抛送器拨指完全接住杂余颗粒,不发生漏撒,杂余抛送器轴心应安装在距离上筛竖直100 mm,距离抖动板尾部水平130 mm位置。

2.2 在杂余抛送器拨指上的运动分析

图5 玉米脱出物颗粒在拨指上受力示意图Fig.5 Force diagrams of maize mixture on raking finger 1.玉米脱出物颗粒 2.杂余抛送器拨指 3.杂余抛送器拨辊

(9)

(10)

其中

Fs=mω2R

(11)

(12)

Ff1=fN1=f(Gsinβ+Fssinδ-Fk-Fwcos(β-α))

(13)

Ff2=fN2=f(Gsinβ+Fssinδ+Fk-Fwcos(β-α))

(14)

由图5可知

(15)

r0=Rsinδ

(16)

l=Rcosδ

(17)

γ=ωt

(18)

式中ω——杂余抛送器拨辊旋转角速度,rad/s

N1、N2——脱出物颗粒减速和加速时对拨指正压力,N

R——拨指运动回转半径,mm

f——摩擦因数

β——重力与拨指间夹角,(°)

γ——拨指的转角,(°)

δ——离心力与拨指间夹角,(°)

联立公式(9)~(18)得出玉米脱出物颗粒在杂余抛送器拨指上减速和加速时运动方程为

(19)

其中

j=kρu2(sin(δ+α)∓fcos(δ+α))-g(cosδ±fsinδ)

(20)

q=kρu2(cos(δ+α)±fsin(δ+α))+g(sinδ∓fcosδ)

(21)

式中“±、∓”上、下符号分别代表颗粒在杂余抛送器拨指上减速和加速状态参数符号。

由上述分析可知,当玉米脱出物颗粒在拨指某一位置时,所受风力、气流方向角、离心力与拨指间夹角一定,其在拨指上的运动与以下因素有关:拨辊旋转角速度、拨指运动回转半径、脱出物颗粒在拨指上运动时间等。玉米脱出物颗粒在拨指上的运动进一步影响其被抛出后在风场中的运动,进而影响脱出物颗粒在水平方向上的位移。

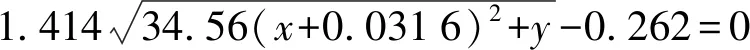

2.3 被抛后在风场中的运动分析

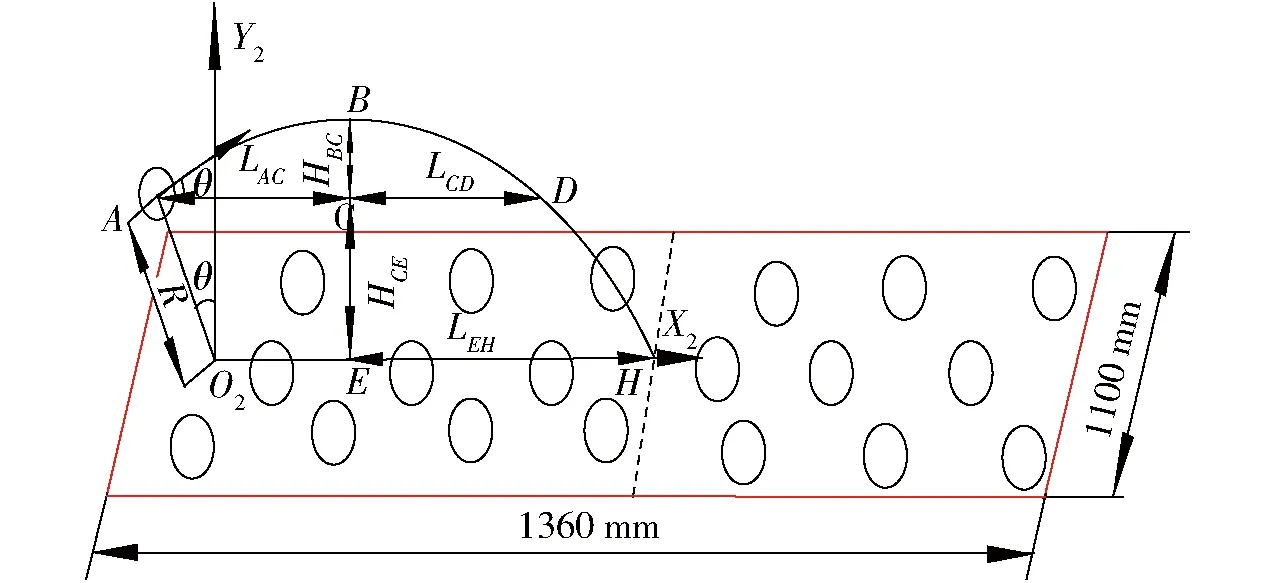

玉米脱出物颗粒从拨指上被抛出后,忽略其所受空气阻力及自身旋转引起周围气流变化,其在风场与重力场联合作用下在振动筛上部空间做类似斜抛运动,运动轨迹如图6所示。其中,A点为脱出物颗粒被抛射点,B点为脱出物颗粒运动最高点,H点为脱出物颗粒与筛面初次接触点。

图6 玉米脱出物颗粒被抛后运动轨迹示意图Fig.6 Sketch of moving trajectory of maize mixture threw

玉米脱出物颗粒从A点运动到B点过程中,其运动学方程为

(22)

玉米脱出物颗粒从B点运动到H点过程中,其运动学方程为

(23)

式中aY2——脱出物颗粒在Y2方向加速度,m/s2

v1——颗粒在拨指上被抛出时初速度,m/s

θ——脱出物颗粒最佳抛射角,(°)

LAB——A至B水平方向位移,mm

LBH——B至H水平方向位移,mm

HAB——A至B竖直方向位移,mm

HDH——D至H竖直方向位移,mm

aX2——脱出物颗粒在X2方向加速度,m/s2

vHY2——脱出物颗粒在H点Y2方向速度,m/s

vBX2——脱出物颗粒在B点X2方向速度,m/s

拨指抛送杂余的水平位移越远,籽粒透筛的几率就越大,虽然大部分籽粒通过拨指间隙漏至振动筛上实现透筛,仍有籽粒会被拨指抛送到出料口,导致籽粒损失率增加,因此应为这些籽粒留有一定水平距离保证其能够透筛。当入口气流速度为12.8 m/s,气流方向角为25°时,玉米籽粒在X2方向速度最大值达到2.12 m/s仅需0.35 s[19-20],参考玉米收获机中振动筛筛长为1 360 mm,结合籽粒在筛面运动学分析,本文取振动筛筛面长度1/2作为被抛玉米脱出物颗粒在水平方向运动的最大位移(LAH=LAC+LEH=680 mm)。联立公式(5)~(7)、(22)、(23)得出脱出物颗粒从被抛点A至与筛面初次接触点H水平位移为

(24)

式中HCE——C至E竖直方向位移,mm

将相应数据代入公式(24)中,得出被抛脱出物颗粒在水平方向从A点运动到H点,即运动最大位移条件下,拨指运动回转半径R与最佳抛射角θ关系式为

(25)

2.4 拨指曲线设计

拨指曲线可以看作是由无数个脱出物颗粒最佳抛射点集合形成的线条,其方程为颗粒最佳抛射点横纵坐标的函数方程。最佳抛射点为玉米脱出物任意颗粒落到拨指上任意位置,在水平方向均能达到最大位移LAH=680 mm时,颗粒在拨指上的抛射位置坐标如图6所示。在坐标系O2X2Y2中,脱出物颗粒最佳抛射点坐标A(x,y),其中x=Rsinθ,y=Rcosθ。假设脱出物颗粒所受风力保持不变,拨指某一回转半径R和该回转半径下的颗粒最佳抛射角θ决定颗粒最佳抛射点坐标和水平方向上加速运动的位移。将脱出物颗粒最佳抛射点横、纵坐标x=Rsinθ、y=Rcosθ代入到公式(25)中,得到拨指曲线方程为

(26)

3 仿真试验

3.1 增设杂余抛送器的清选装置模型

6行玉米收获机中风筛式清选装置主要结构参数为:长度1 850 mm,高度925 mm,宽度1 100 mm,清选装置内振动筛上筛和下筛均为圆孔筛,尾筛为贝壳筛,上筛、下筛长度均为1 360 mm,尾筛长度280 mm,筛体厚度2 mm,尾筛筛面安装倾角为3.5°,上筛的振动方向角为136.6°,下筛的振动方向角为43.4°。原有风筛式清选装置中抖动板为阶梯板,其与水平面夹角为1.74°,阶梯板尾部与上筛面垂直距离约75 mm。根据文献[16]要求,抖动板尾部高于上筛面距离最大为100 mm。

在一定情况下,物料喂入口越高,越有利于更多的杂余被抛送至振动筛后部,现将增设杂余抛送器的清选装置中抖动板位置调整到距离上筛面100 mm处,抖动板与水平面夹角保持不变。考虑计算机运算能力,清选装置宽度选取100 mm进行建模,其物理模型如图7所示。运用CATIA软件对增设杂余抛送器的清选装置进行三维建模,将其保存为IGS格式并导入Gambit软件进行网格划分,运用局部网格重构法作为动网格(Moving mesh)的更新计算方法。

图7 增设杂余抛送器的清选装置模型Fig.7 Model of cleaning device with mechanism of throwing impurity 1.气流入口 2.抖动板 3.杂余抛送器 4.上圆孔筛 5.杂余出口 6.贝壳尾筛 7.下圆孔筛

3.2 玉米脱出物成分及其模型

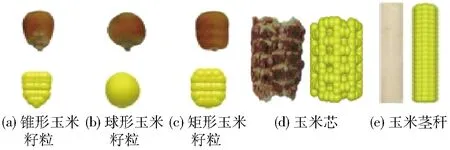

玉米脱出物的成分以及各成分的质量分数如图8所示[21]。以德美亚1号为参考,利用东北农业大学三维激光扫描试验台对玉米脱出物进行扫描建模,在CATIA软件中将颗粒模型云点图转化为IGS格式,导入到EDEM软件中进行小球填充,玉米脱出物实体及模型如图9所示。

图8 玉米脱出物各成分质量分数Fig.8 Percentage diagram of various components in maize mixture

图9 玉米脱出物实体及模型Fig.9 Models of maize particles, cob and stalk

3.3 仿真参数设置

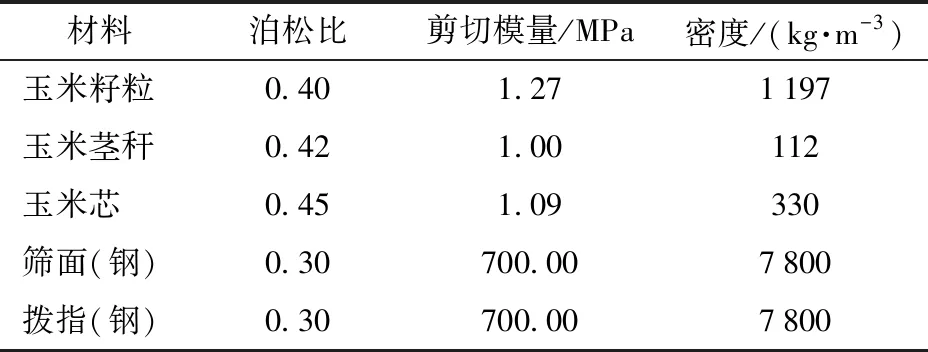

本研究采用CFD-DEM耦合的方法,设定各材料力学特性及各材料间接触属性如表1和表2所示[15]。在EDEM中各材料接触模型选用Hertz-Mindlin(no-slip)无滑动模型,设定增设杂余抛送器的清选装置中振动筛振动频率为5.15 Hz,振幅为19 mm,清选装置入口脱出物量分别为5、6、7 kg/s。由于原装置入口气流速度范围为9.6~16 m/s,取其速度中心值u=12.8 m/s作为本研究清选装置入口气流速度。为保证风机入口气流流速最大,本文取风机入口导风板角度为25°。 EDEM中时间步长为Rayleigh时间步长的20%,Fluent时间步长为EDEM时间步长的100倍。

表1 材料力学特性参数Tab.1 Mechanical properties of materials

表2 材料间接触属性参数Tab.2 Interaction properties of different materials

3.4 杂余抛送器性能指标的选取

玉米籽粒与尺寸较小的玉米芯从杂余抛送器拨指间隙中漏到振动筛筛面上,尺寸较大的杂余被抛送至振动筛后部,可实现籽粒和杂余的初步分离,减少杂余对籽粒的携带作用。水平方向上杂余被抛送得越远,其在振动筛上透筛的几率就越小,玉米籽粒透筛的几率就越大,玉米籽粒清洁率就越高。杂余与籽粒在水平方向上运动重叠的位移越小,杂余对籽粒的携带作用越小,玉米籽粒损失率就越低。因此,本文以杂余被抛送水平位移y1(mm)、杂余与籽粒被抛送水平位移重叠量y2(mm)作为杂余抛送器结构设计的直接指标。玉米籽粒清洁率和损失率作为增设杂余抛送器的清选装置与未加杂余抛送器清选装置对比的间接性能指标。

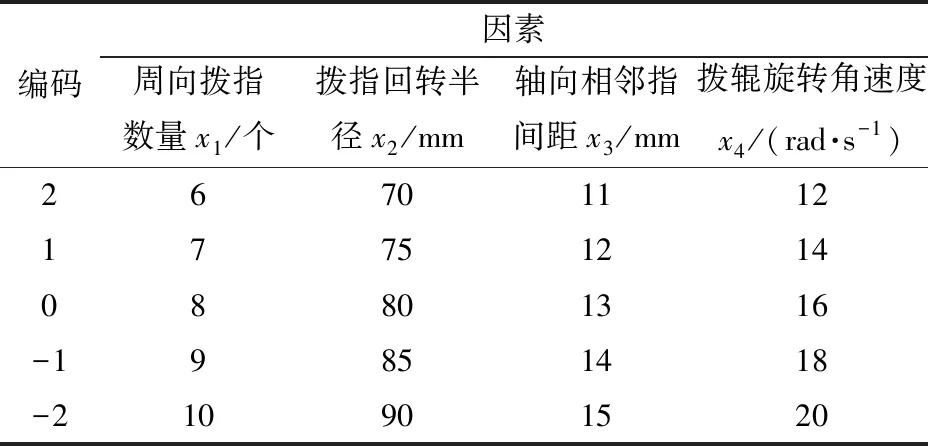

3.5 单因素仿真试验

基于玉米脱出物颗粒在杂余抛送器拨指上运动分析,开展以杂余抛送器周向拨指数量、拨指回转半径、轴向相邻指间距、拨辊旋转角速度的单因素试验,试验以杂余被抛送水平位移、杂余与籽粒被抛送水平位移重叠量为清选性能评价指标,寻求各因素对杂余抛送器清选性能的影响规律[22-25]。单因素试验各因素所取水平以预试验结果为依据,如表3所示。在进行单因素试验时,其他因素水平选取范围中心值。

表3 单因素试验因素水平Tab.3 Experimental factors and levels

3.5.1周向拨指数量

为使从抖动板抖落下的杂余能被拨指接住不发生漏抛,周向拨指数量不能排布太少。为减小拨指与玉米籽粒间刚性碰撞而导致玉米籽粒损伤以及从轴向拨指间隙中漏出几率减小,周向拨指数量不能分布太多。现将周向拨指数量设置为4~10个。通过单因素试验可得:周向拨指数量从6个增加到10个,杂余被抛送水平位移范围为205~700 mm,杂余被抛送水平位移随周向拨指数量增加逐渐增大,但周向拨指数量从8个增加到10个时,递增幅度较小;籽粒与杂余水平位移重叠量为-35~35 mm,两者水平位移重叠量随周向拨指数量增加呈先减小后增大趋势,如图10所示。当周向拨指数量小于6个时,杂余被抛送水平位移较小且存在杂余与籽粒水平位移重叠现象,拨指对杂余的抛送作用减弱。因此,将周向拨指数量设置为6~10个。

图10 不同周向拨指数量时玉米脱出物被抛送水平位移Fig.10 Horizontal displacement of maize mixture threw under different numbers of raking finger in circumferential direction

3.5.2拨指回转半径

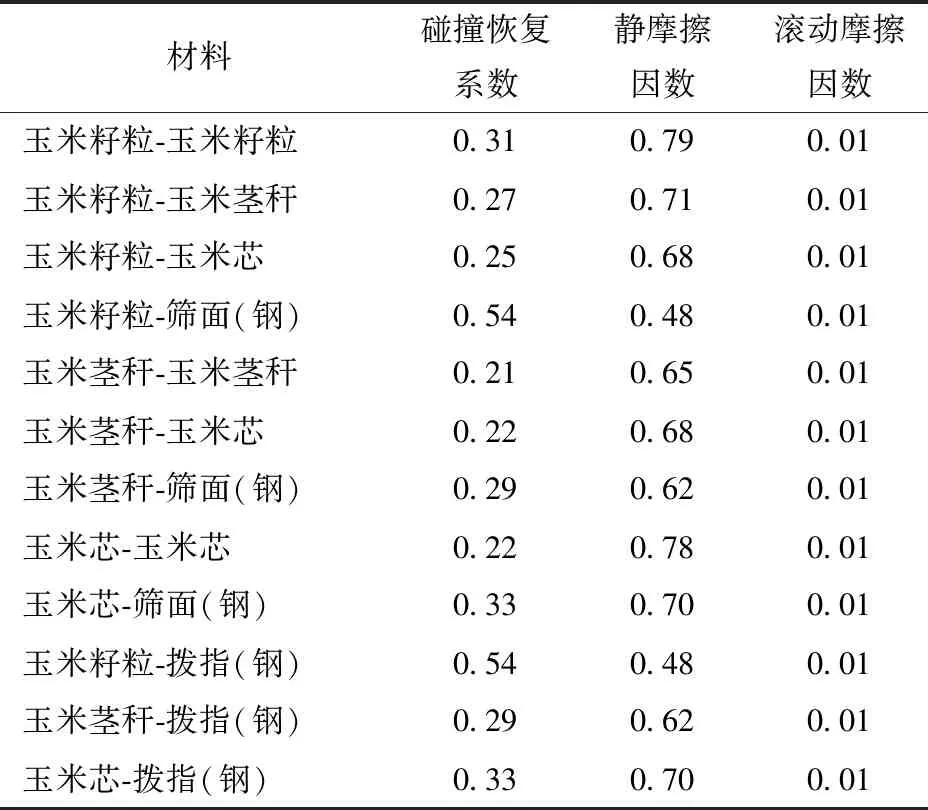

为保证拨指完全接住玉米脱出物颗粒,不发生漏撒现象,拨指回转半径应大于脱出物颗粒在水平方向的最大位移与最小位移之差,即R≥Lmax-Lmin=60 mm。拨指曲线形状由参数化方程(26)定义(以拨指曲线在直角坐标系第二象限为例),根据预试验结果,确定拨指回转半径范围60~90 mm;参照最佳抛射点定义,由拨指回转半径R与最佳抛射点A(x,y)关系,可得拨指回转半径在60~90 mm时,拨指具体形状(R60、R65、…、R90分别表示拨指回转半径60、65、…、90 mm)如图11所示。

图11 玉米脱出物颗粒最佳抛射点示意图Fig.11 Diagram of the best position for throwing maize mixture

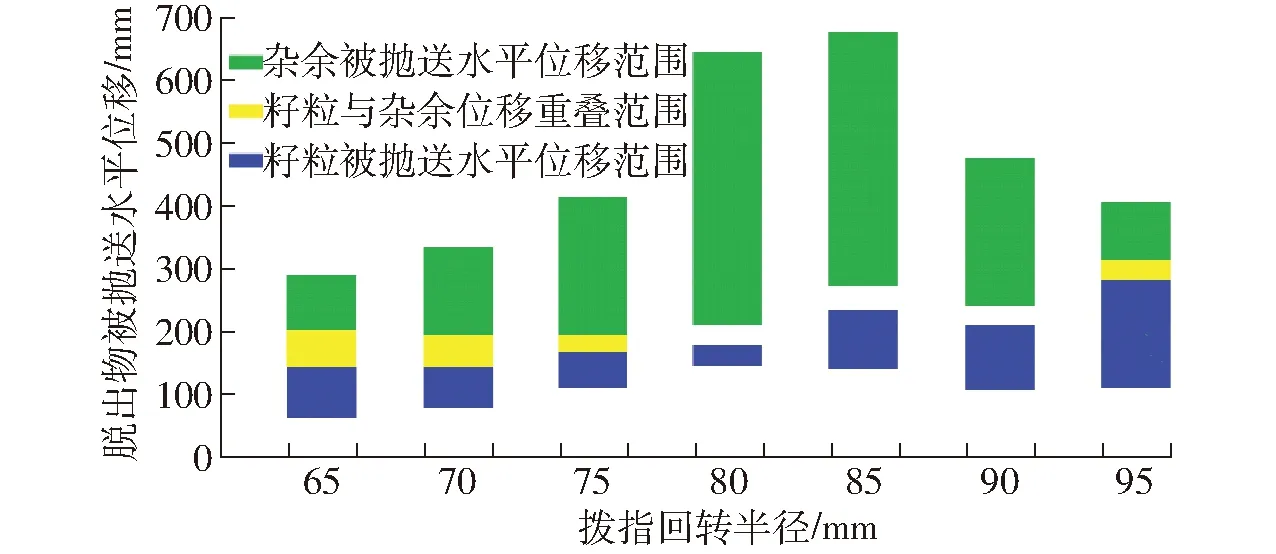

通过拨指回转半径单因素试验可得:拨指回转半径在70~90 mm区间内,拨指对杂余的水平抛送位移范围为170~670 mm,杂余水平抛送位移随拨指回转半径增大先增后减;籽粒与杂余水平位移重叠量为-45~39 mm,两者水平位移重叠量先减后增。当拨指回转半径在其它情况下,杂余被抛送水平位移较小且杂余与籽粒水平位移重叠量较大,如图12所示。因此,将杂余抛送器回转半径范围设置为70~90 mm。

图12 不同拨指回转半径时玉米脱出物被抛送水平位移Fig.12 Horizontal displacement of maize mixture threw under different rotation radii of raking finger

3.5.3轴向相邻指间距

在玉米脱出物中,玉米籽粒形状主要分为球形、矩形、锥形[26]。3种玉米籽粒立体尺寸主要集中在9~15 mm。保证籽粒能够顺利从周向相邻拨指间隙漏出,即立体尺寸最大的颗粒漏出其它形状的颗粒便可顺利漏出。通过单因素试验可得:轴向相邻指间距从11 mm增加到15 mm,杂余被抛送水平位移从697 mm减小到165 mm,杂余被抛送水平位移随轴向相邻指间距增大而逐渐减小,变化趋势较缓;籽粒与杂余水平位移重叠量为-45~30 mm,其随轴向相邻拨指间距增大呈先减小后增大趋势,如图13所示。在轴向相邻指间距小于11 mm时,杂余虽抛送水平距离较远,但籽粒与杂余水平重叠位移较大,杂余对籽粒携带作用较大,籽粒损失率增大。综上,轴向相邻指间距范围设置为11~15 mm。

图13 不同轴向相邻指间距时玉米脱出物被抛送 水平位移Fig.13 Horizontal displacement of maize mixture threw under different spacings between raking fingers

3.5.4拨辊旋转角速度

当拨指指尖最小线速度大于筛面水平方向最大速度时,有利于将玉米脱出物颗粒向筛后抛送[27]。清选装置中平面往复振动筛面水平方向速度范围为-0.96~1.12 m/s[26],故拨指指尖线速度应大于上述筛面水平速度最大值1.12 m/s。当拨指指尖线速度大于1.12 m/s,拨指回转半径R=80 mm为中心值时,根据拨指指尖线速度表达式v1=ωR,所对应的拨辊旋转角速度应大于14 rad/s。为更加全面地获得拨指旋转角速度对被抛脱出物水平位移的影响,根据预试验结果扩大拨辊旋转角速度范围至10~22 rad/s。

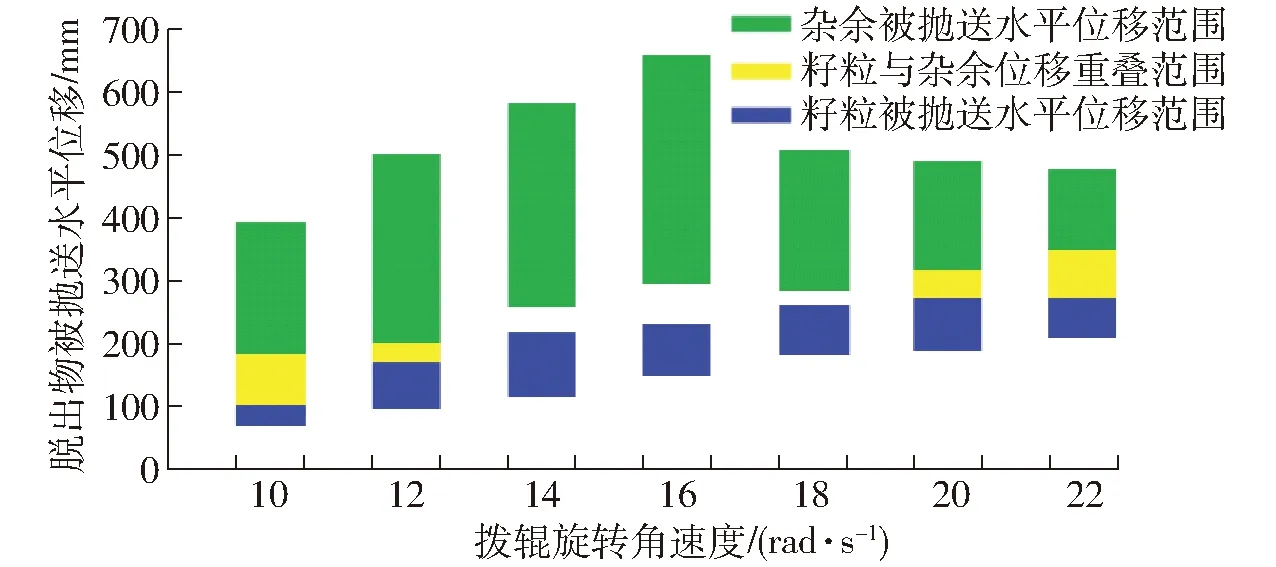

通过拨辊旋转角速度单因素试验可得:拨辊旋转角速度在12~20 rad/s区间内,拨指对杂余的水平抛送位移范围为165~650 mm,随着拨辊旋转角速度的增大,杂余被抛送水平位移呈先增大后减小趋势,籽粒与杂余在水平方向位移重叠量为-68~44 mm,随着拨辊旋转角速度的增大,呈现先减小后增大趋势,如图14所示;当拨辊旋转角速度小于12 rad/s或大于20 rad/s时,杂余被抛送水平位移较小且籽粒与杂余水平位移重叠量较大,籽粒透筛几率减小,杂余对籽粒携带作用增强,使籽粒清洁率减小、损失率增大。因此将拨辊旋转角速度设置为12~20 rad/s。

图14 不同拨辊旋转角速度时玉米脱出物被抛送 水平位移Fig.14 Horizontal displacement of maize mixture threw at different angular velocities of roll

3.6 多因素仿真试验

3.6.1试验设计

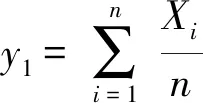

依据单因素试验确定杂余抛送器周向拨指数量x1、拨指回转半径x2、轴向相邻指间距x3、拨辊旋转角速度x4为试验因素,以杂余被抛送水平位移y1、杂余与籽粒水平位移重叠量y2为试验指标,杂余被抛送水平位移y1计算公式为

(27)

式中Xi——第i个杂余水平方向上被抛送位移,mm

n——水平方向上杂余数量

采用四因素五水平中心组合设计安排试验,试验因素编码如表4所示。

3.6.2玉米脱出物被抛送过程

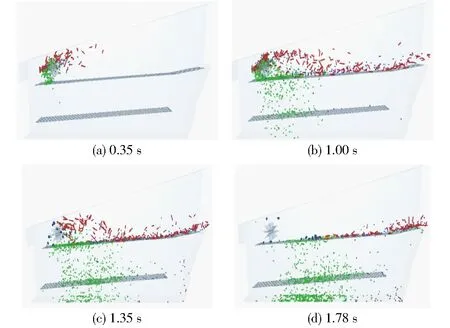

图15为在周向拨指数量8个、轴向相邻指间距13 mm、拨指回转半径80 mm、拨辊旋转角速度16 rad/s条件下,玉米脱出物在杂余抛送器抛送作用下的运动状态,图中红色、绿色、蓝色颗粒分别表示玉米茎秆、玉米籽粒和玉米芯。在时间为0.35 s时,脱出物在杂余抛送器作用下实现了初步分离,玉米籽粒从轴向相邻指间隙中漏出至振动筛上开始透筛,杂余在拨指抛扬作用下开始向筛后运动;在时间1.00~1.35 s内,籽粒和杂余在振动筛上呈现“竖直分层、水平分散”效果最为明显,如图15b所示。在时间为1.78 s时,大部分籽粒已经完成透筛,小部分籽粒与杂余在水平方向上运动位移存在重叠且重叠位移较小。杂余抛送器使杂余对籽粒的携带作用减小,从而籽粒损失率减小;使籽粒透筛几率增大,从而籽粒清洁率增大。

表4 试验因素编码Tab.4 Experimental factors and codes

图15 玉米脱出物在杂余抛送器下被抛送状态Fig.15 Status of maize mixture threw with help of mechanism of throwing impurity

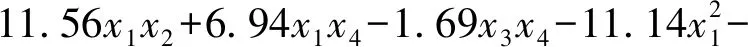

图16 各因素对杂余被抛送水平位移的响应曲面Fig.16 Response surfaces of all factors on horizontal displacement of maize impurity threw

3.6.3试验结果分析

(1)杂余被抛送水平位移回归模型与响应面分析

使用Design-Expert 8.0.6软件对试验数据分析及拟合后可知:模型显著性检验F值为1 114.86,p值小于0.000 1,该模型极显著;失拟项p=0.460 5>0.05,残差项不显著,该回归模型成立。x1x2、x1x4、x3x4对指标影响均显著,其余交互项对其不显著。各因素对杂余被抛送水平位移影响由强到弱的顺序为:x1、x4、x3、x2。进行方差分析后可得各因素对杂余被抛送水平位移的回归数学模型为

(28)

各因素对杂余被抛送水平位移的响应曲面如图16所示。由图16a可知,当拨辊旋转角速度为16 rad/s,轴向相邻指间距为13 mm时,在周向拨指数量一定的条件下,杂余被抛送水平位移随拨指回转半径增大呈先增大后减小趋势。这是因为随着拨指回转半径增大,拨指对杂余抛送作用增强,杂余被抛出时速度增大,在做类似斜抛运动的水平分速度变大,杂余在水平方向上被抛送位移变大,但是,当拨指回转半径处于高水平时,杂余被抛出时速度变大,做类似斜抛运动的竖直分速度变大,杂余被抛竖直位移变大,由于风筛式清选装置空间结构限制,导致杂余极易撞到清选装置上顶板而反弹到清选装置的振动筛上,不能做完整类似斜抛运动,水平位移减小。

由图16b可知,在轴向相邻指间距为13 mm,拨指回转半径为80 mm,周向拨指数量一定的条件下,拨辊旋转角速度处于12~16 rad/s区间内,杂余被抛送水平位移随拨辊旋转角速度的增大而增大;拨辊旋转角速度处于16~20 rad/s区间内,杂余被抛送水平位移随拨辊旋转角速度的增大有减小的趋势。这是因为拨辊旋转角速度处于低水平时,随着拨辊旋转角速度的不断增大,拨指对杂余抛送作用增强,杂余被抛出时的线速度增大,杂余在做类似斜抛运动的水平分速度、水平位移变大,故杂余被抛送水平位移与拨辊旋转角速度呈正相关;拨辊旋转角速度处于高水平时,随着拨辊旋转角速度增大,杂余被抛甩的竖直高度就越大,碰到清选室上顶板的几率就越大,不能做完整加速运动的杂余水平位移减小。

由图16c可知,在周向拨指数量为8个,拨指回转半径为80 mm,无论拨辊旋转角速度处于低水平还是高水平,杂余被抛送水平位移均随轴向相邻指间距增大而减小。这是因为随着轴向相邻指间距增大,部分杂余将从相邻指间隙中漏出,拨指对其抛扬几率和强度均变小,未能被拨指抛送的杂余水平位移减小;其他条件不变,在轴向相邻指间距一定时,杂余被抛送水平位移随拨辊旋转角速度增大呈先增大后减小趋势。

(2)杂余与籽粒被抛送水平位移重叠量回归模型与响应面分析

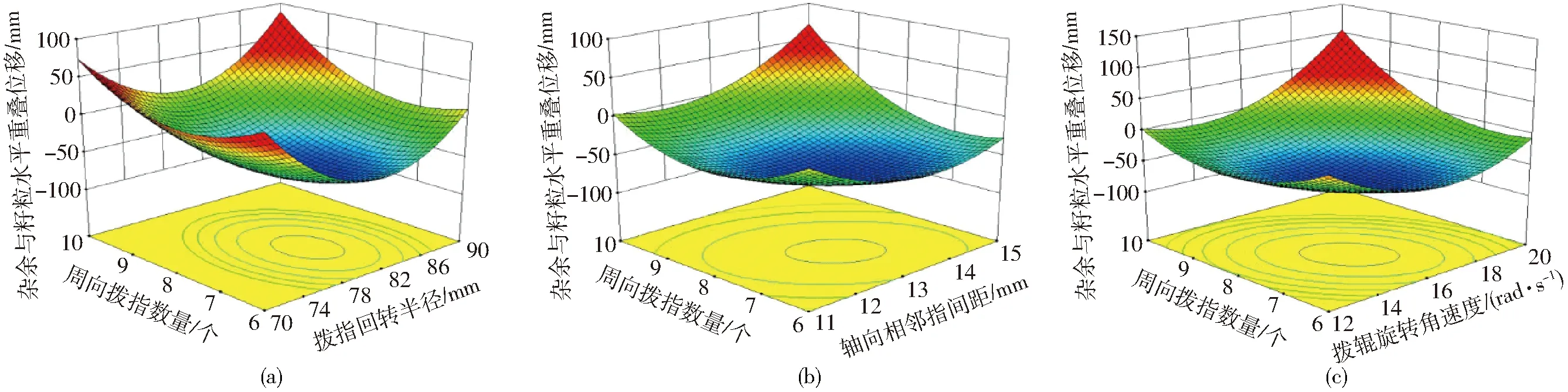

图17 各因素对杂余与籽粒被抛送水平位移重叠量的响应曲面Fig.17 Response surfaces of all factors on overlapping displacement between maize particles and impurity

经试验数据分析及拟合后可知:模型显著性检验F值为152.46,p值小于0.000 1,该模型极显著;失拟项p=0.407 1>0.05,残差项不显著,说明该回归模型成立。x1x2、x1x3、x1x4对指标影响均显著。各因素对被抛籽粒与杂余水平重叠位移影响由强到弱的顺序为:x1、x3、x4、x2。进行方差分析后可得各因素对杂余与籽粒被抛送水平位移重叠量回归数学模型为

(29)

所得各因素对杂余与籽粒被抛送水平位移重叠量的响应曲面如图17所示。由图17a可知,在拨辊旋转角速度为16 rad/s,轴向相邻指间距为13 mm,拨指回转半径一定的条件下,随着周向拨指数量增多籽粒与杂余水平重叠位移呈现先减小后增大趋势。这是因为当周向拨指数量较少时,杂余抛送器拨指不能全部接住从抖动板上抖落的玉米脱出物,使部分脱出物不能受到杂余抛送器拨指抛送作用而直接运动到振动筛筛面上,籽粒和杂余未能完成杂余抛送器初步清选,两者水平运动位移存在较大重叠;当周向拨指数量较多时,杂余抛送器拨指对杂余抛扬作用加强,但是部分籽粒会在杂余抛送器拨指抛扬或碰撞作用下运动到振动筛后部,致使与被拨指抛送的杂余产生“汇合”,杂余对籽粒携带作用增强,两者水平重叠位移变大。

如图17b所示,在拨辊旋转角速度为16 rad/s,拨指回转半径为80 mm,周向拨指数量一定的条件下,籽粒与杂余水平重叠位移随轴向相邻指间距的增大呈现先减小后增大的趋势。这是因为当轴向相邻指间距较小时,拨指对杂余和籽粒的抛扬作用均加强,玉米籽粒未能通过轴向相邻指间隙漏至振动筛上,而是在拨指的抛扬作用下同杂余一起抛掷到振动筛后部,杂余对籽粒的携带作用变强,因此,两者的水平方向重叠位移变大;当轴向相邻指间距较大时,拨指对杂余和籽粒的抛扬作用减弱,部分杂余未能到达拨指指尖位置就从轴向相邻指间隙中漏出或者被抛出,其不能作完整的类似斜抛运动,水平位移减小,杂余和籽粒的水平位移重叠量将增大,杂余对籽粒携带作用变强,籽粒损失率增大。

如图17c所示,在轴向相邻指间距为13 mm,拨指回转半径为80 mm,周向拨指数量一定的条件下,籽粒与杂余水平重叠位移均随拨辊旋转角速度的增大先减小后增大。这是因为当拨辊旋转角速度较小时,杂余在水平方向上做匀加速直线运动的初速度变小,杂余向筛后运动的能力减弱,水平位移将减小,同时,从轴向相邻指间隙中漏出的籽粒在振动筛振动作用下向筛后移动,两者汇聚相互作用,杂余携带籽粒向后移动,因此重叠位移较大;当拨辊旋转角速度较大时,杂余在竖直方向做匀减速的初速度变大,杂余向上的抛送位移也将增大,风筛式清选装置的内部空间限制了杂余向上运动,使其碰撞至顶板上被反弹至振动筛上,阻挡籽粒向筛后运动,使籽粒透筛几率减小,杂余被抛送的能力减弱。

3.7 参数优化

为使杂余抛送器抛扬性能达到最优,利Design-Expert 8.0.6软件对试验参数进行优化,在各因素满足试验范围条件下,限定玉米籽粒清洁率和损失率均满足国家标准,建立其约束数学模型为

(30)

通过仿真优化得杂余抛送器抛扬性能最优参数组合:周向拨指数量8个,拨指回转半径80.18 mm,轴向相邻指间距12.44 mm,拨辊旋转角速度15.41 rad/s,此条件下,籽粒损失率为1.4%,清洁率为99.21%,均满足玉米清选国家标准要求。

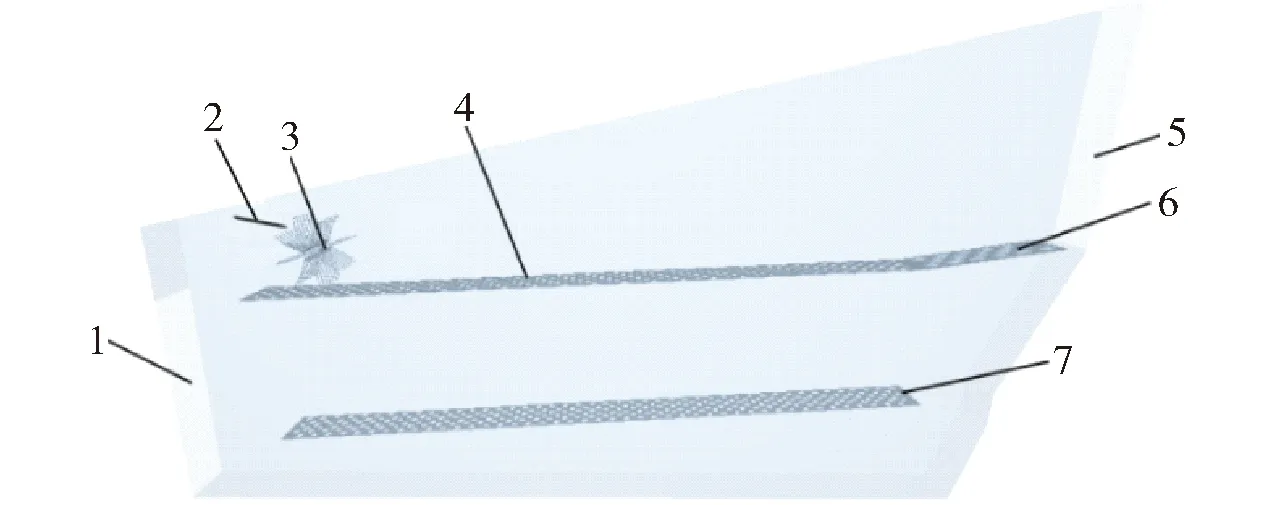

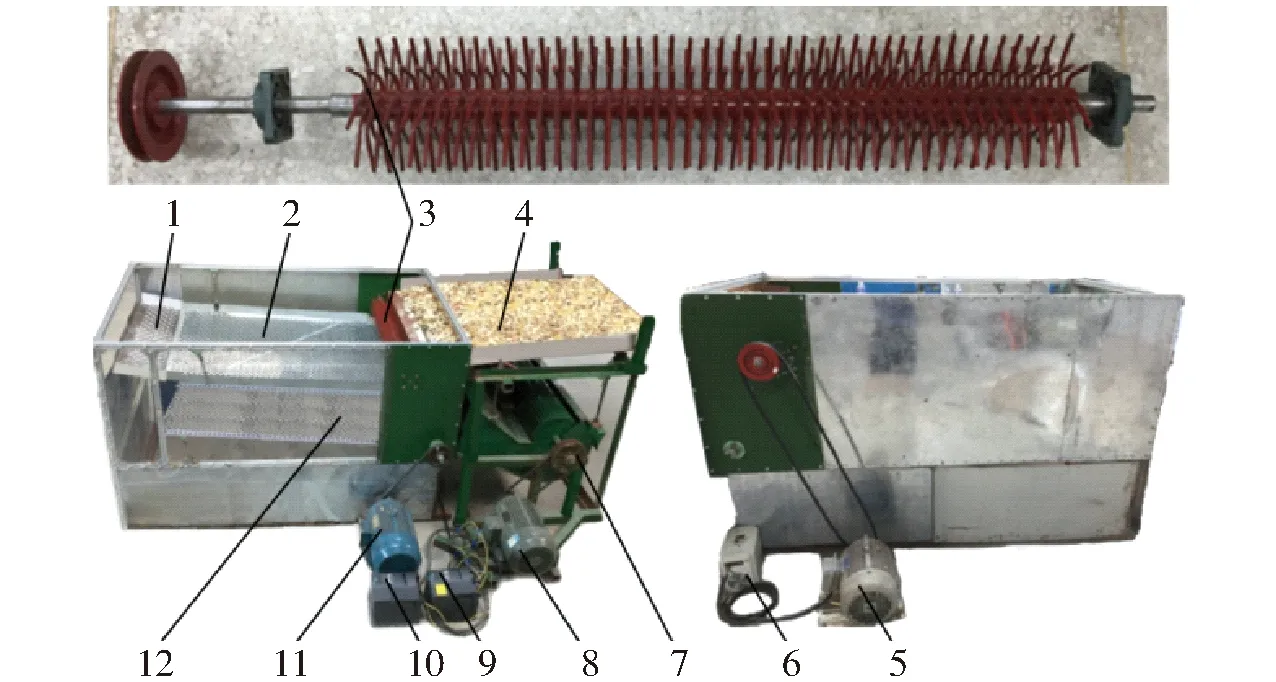

4 台架试验

基于杂余抛送器拨指曲线及仿真优化参数结果,加工周向拨指数量为8个、拨指回转半径取整为80.0 mm、轴向相邻指间距近似为12.5 mm的杂余抛送器。改进贯流式风筛清选装置试验台架,使其与6行玉米收获机清选装置保持一致,如图18所示。通过调节控制杂余抛送器、振动筛和贯流风机的变频器、风机角度调节板,使杂余抛送器旋转角速度、振动筛振动频率、入口气流速度和入口气流方向角与所优化参数保持一致。

图18 试验装置Fig.18 Experiment device 1.贝壳尾筛 2.圆孔上筛 3.杂余抛送器 4.抖动板 5.杂余抛送器电机 6.杂余抛送器变频器 7.贯流风机 8.贯流风机电机 9.贯流风机变频器 10.振动筛变频器 11.振动筛电机12.圆孔下筛

依据玉米脱出物各成分比例,称量玉米脱出物各成分然后均匀混合,试验前将脱出物均匀铺在抖动板上,每组试验在5 s内连续喂入25、30、35 kg玉米脱出物,以保证清选装置入口脱出物量为5、6、7 kg/s。试验参照GB/T 8097—2008《收获机械 联合收割机试验方法》进行,每组试验重复5次,并对数据进行均值化处理。

当清选装置入口脱出物量为5 kg/s时,增设杂余抛送器的清选装置与未加杂余抛送器清选装置进行性能对比试验,结果如表5所示。未加杂余抛送器的清选装置籽粒清洁率均值为97.08%,籽粒损失率均值为2.26%;增设杂余抛送器的清选装置籽粒清洁率均值为98.74%,籽粒损失率均值为1.65%。籽粒清洁率增加了1.66个百分点,籽粒损失率降低了0.61个百分点。

表5 台架试验结果Tab.5 Results of tests %

在相同试验条件下,当清选装置入口脱出物量为6 kg/s时,未加杂余抛送器的清选装置籽粒清洁率均值为96.52%,籽粒损失率均值为2.40%,增设杂余抛送器的清选装置籽粒清洁率均值为97.91%,籽粒损失率均值为1.74%;当清选装置入口脱出物量为7 kg/s时,未加杂余抛送器的清选装置籽粒清洁率均值为96.23%,籽粒损失率均值为2.52%,增设杂余抛送器的清选装置籽粒清洁率均值为97.20%,籽粒损失率均值为1.82%,其满足清选装置在大喂入量下玉米清选国家标准要求。

5 结论

(1)杂余抛送器使尺寸较小的籽粒和玉米芯从轴向相邻指间隙中漏至振动筛筛面上,茎秆和尺寸较大的玉米芯被抛到振动筛的后部,实现籽粒与杂余在水平方向上分散;玉米脱出物在杂余抛送器作用下的 “杂余在上,籽粒在下”规律十分明显,实现竖直方向上分层。

(2)通过CFD-DEM耦合仿真试验,获得杂余抛送器参数分别与杂余被抛送水平位移、杂余与籽粒被抛送水平位移重叠量的回归数学模型,通过参数优化确定杂余抛送器抛扬最优性能参数组合为:周向拨指数量8个,拨指回转半径80.18 mm,轴向相邻指间距12.44 mm,拨辊旋转角速度15.41 rad/s。

(3)在清选装置入口风速为12.8 m/s、入口方向角为25°条件下,当清选装置入口玉米脱出物量为5~7 kg/s时,未加杂余抛送器清选装置籽粒清洁率均值为96.23%~97.08%,籽粒损失率均值为2.26%~2.52%,增设杂余抛送器的清选装置籽粒清洁率均值为97.20%~98.74%,籽粒损失率均值为1.65%~1.82%。