饱和粉土液化及液化后力学特性试验研究

2019-04-28豆慧杨永香郝小红

豆慧,杨永香,郝小红

(华北水利水电大学 地球科学与工程学院,河南郑州 450046)

0 引言

粉土是介于黏性土和砂土之间的一类土,受到地震荷载的作用易发生液化,而地震荷载作用下土体的液化往往会导致地下管线破坏、地基失稳、大量建筑物沉陷和倒塌等灾害现象,给国民经济和人民生命财产带来极严重的损失。

目前,国内外学者在饱和粉土液化的机理、液化的影响因素和液化的评估方法等方面已取得了大量的研究成果[1-6]。近年来,学者们对饱和土体液化后的强度与变形特性方面也展开了一系列的试验研究,Soroush A和Yasuhara K等[7-9]基于对砂质黏土、黏土和粉土的室内试验研究结果得出,其在液化后单调静荷载作用下的应力-应变关系曲线表现为应变硬化型,试验过程中随着应变的不断增大,试样的切线模量逐渐减小。曾长女[10]利用全自动多功能静动三轴仪开展了饱和粉土的液化试验及液化后变形试验,对细粒的含量和干密度等因素对粉土液化后变形特性的影响规律进行了研究。刘汉龙等[11]对不同干密度的饱和粉土样展开了液化后变形特性试验,提出了饱和粉土液化后的变形模式并探讨了模型参数的相关推导过程,分析了干密度、不规则循环振动荷载和小幅预振等因素对粉土液化后变形特性的影响规律。

然而,以往的试验研究认为在地震荷载作用下液化后土体内的孔隙水压力来不及消散,所以,大多是采取动加载后立即施加单调荷载在不排水条件下进行剪切试验的方法,但在实际地震场地中,土体往往是处于自然排水条件下,孔隙水压力能够有一定程度的消散的。本文采用GCTS动三轴仪在不排水条件下对饱和粉土进行动三轴液化和液化后试验,即进行饱和粉土液化试验及在饱和粉土液化后进行不同程度的孔隙水压力消散后,再进行三轴剪切试验。研究饱和粉土的液化特性以及液化后孔压消散程度对液化后粉土力学特性的影响规律。

1 试验土样与方法

1.1 试样制备

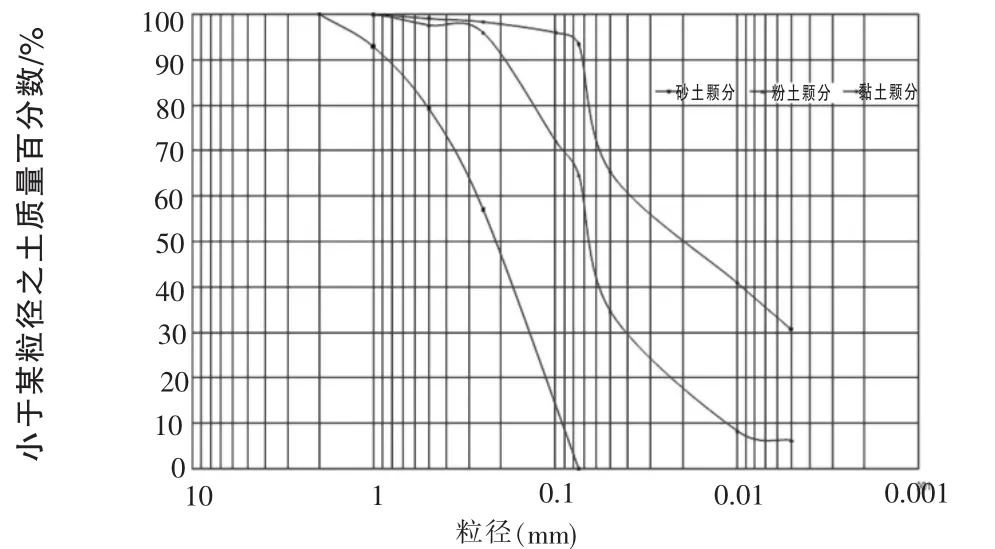

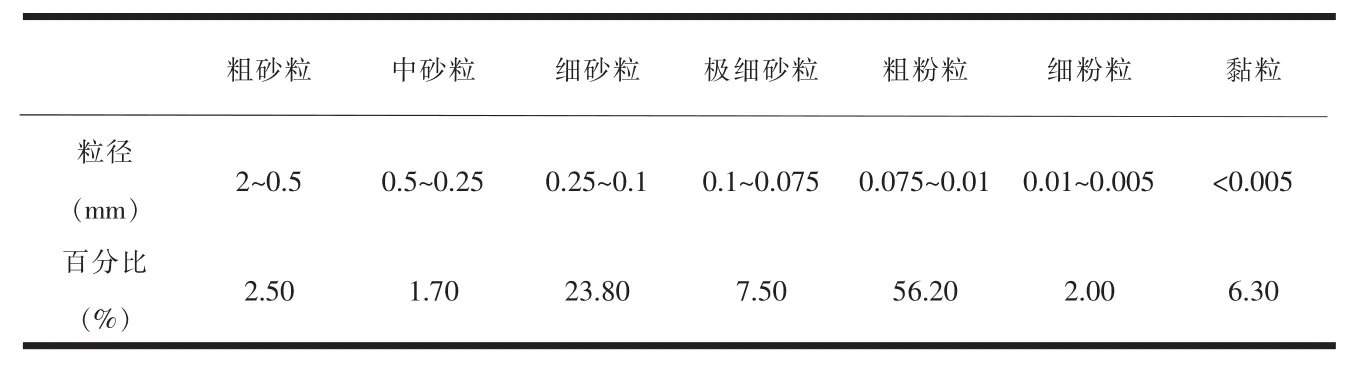

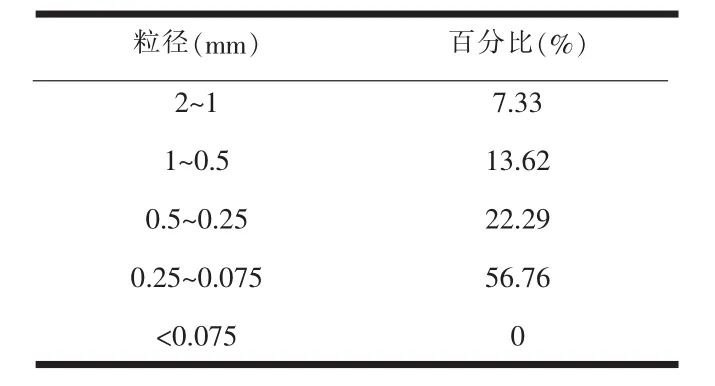

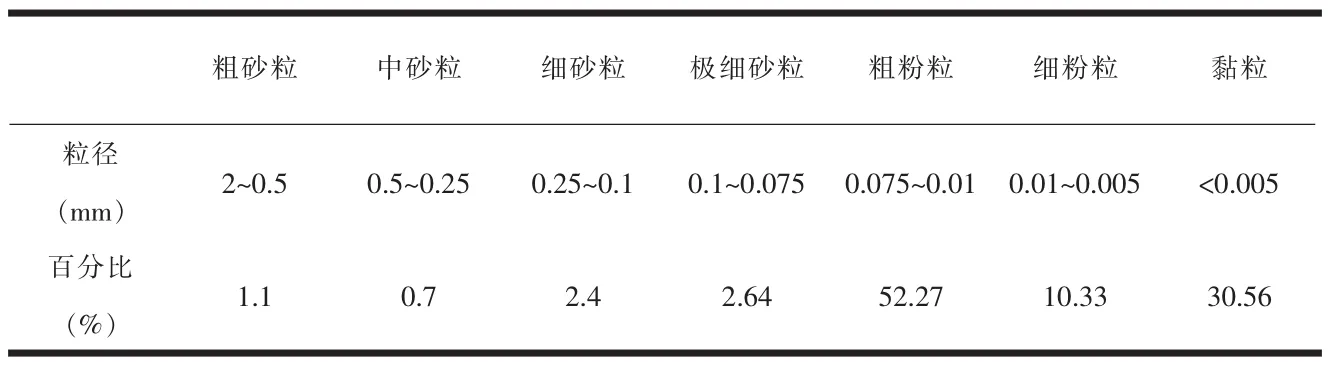

试验所用粉土取自郑州东区某一施工现场,采用的重塑粉土样是通过在粉土中掺入砂土和黏土的方法制备而得,颗粒级配曲线如图1所示,颗粒级配分析结果如表1、表2以及表3所示。粉土不均匀系数Cu=4.47,曲率系数Cc=1.71,平均粒径d50=0.07,级配不良。含水率w=15%,干密度ρd=1.5 g/cm3,试样直径为5cm,高度为10cm,采用湿捣法,分三层来制样,根据干密度和含水率确定每层土样的质量,对其接触面进行刮毛,以此来保证上下层土样间接触面的良好。

图1 颗粒级配曲线

表1 粉土颗粒分析试验结果

表2 砂土颗粒分析试验结果

表3 黏土颗粒分析试验结果

图2 荷载架和三轴压力室

图3 装好的试样

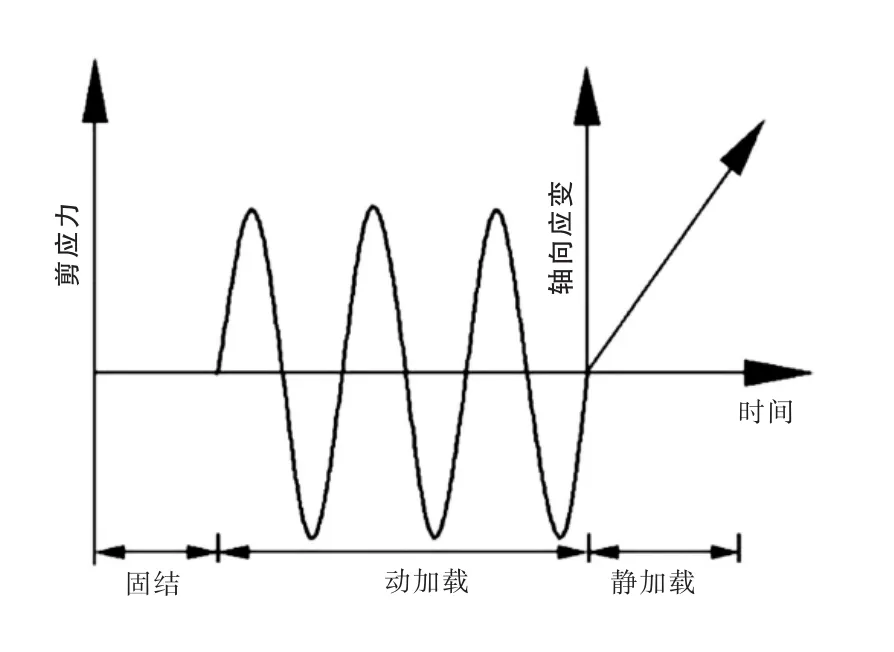

图4 试验加载过程

1.2 试验方法

试验设备采用美国GCTS公司生产的动三轴仪,其荷载架和三轴压力室如图2所示,该仪器测试模块包括饱和、固结、静态加载、动态加载和通用模块。试样饱和后在50kPa初始有效固结压力下(模拟现场条件下一定埋深的土体在动荷载作用开始时所处的静应力状态)进行等压固结,固结结束后,在不排水条件下采用应力控制方式施加循环振动荷载,频率为1Hz(模拟地震荷载的作用),波形为正弦波,待试样达到液化状态时(液化标准:孔压等于初始有效围压即u=σ3)立即停止动荷载的施加,使土样进行不同程度的排水,孔压进行不同程度消散 (即土体进行了不同程度再固结)后再采用应变控制方式施加单调轴向荷载,然后在不排水条件下进行三轴剪切试验,以一定的剪切速率来控制试样的变形,当其轴向应变大于15%时,停止轴向荷载的施加,认为试样达到破坏状态,此时试验结束。装好的试样和试验加载过程分别如图3和图4所示,具体试验方案见表4。

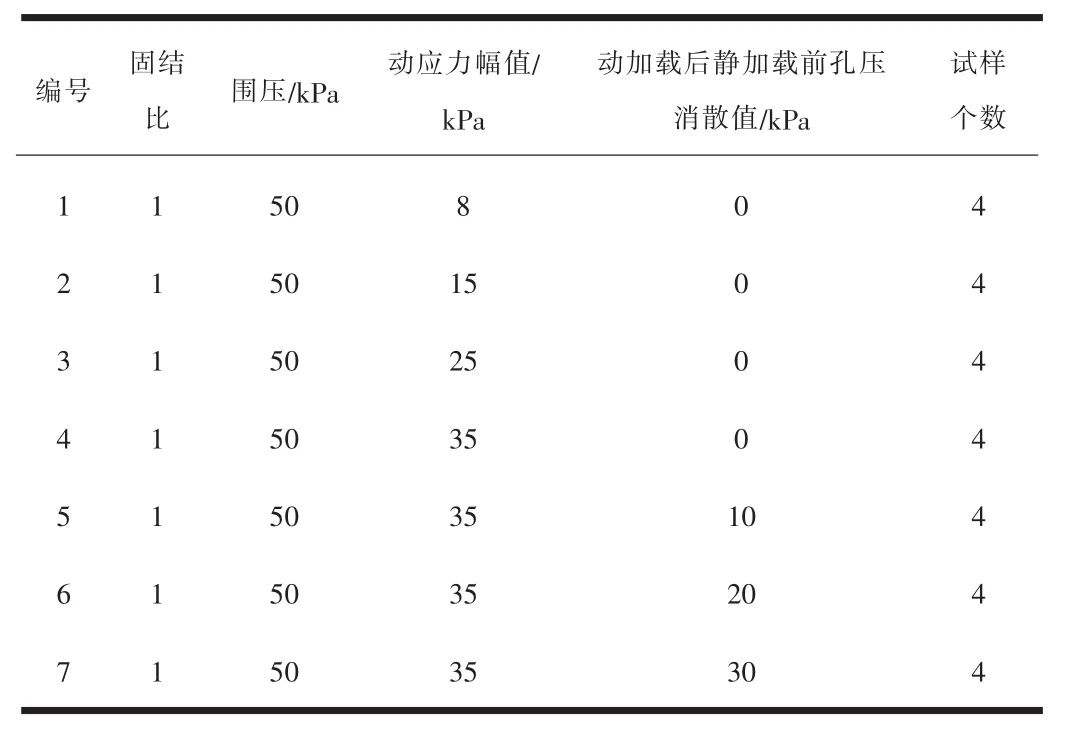

表4 试验方案

2 饱和粉土液化试验研究

2.1 试验结果分析

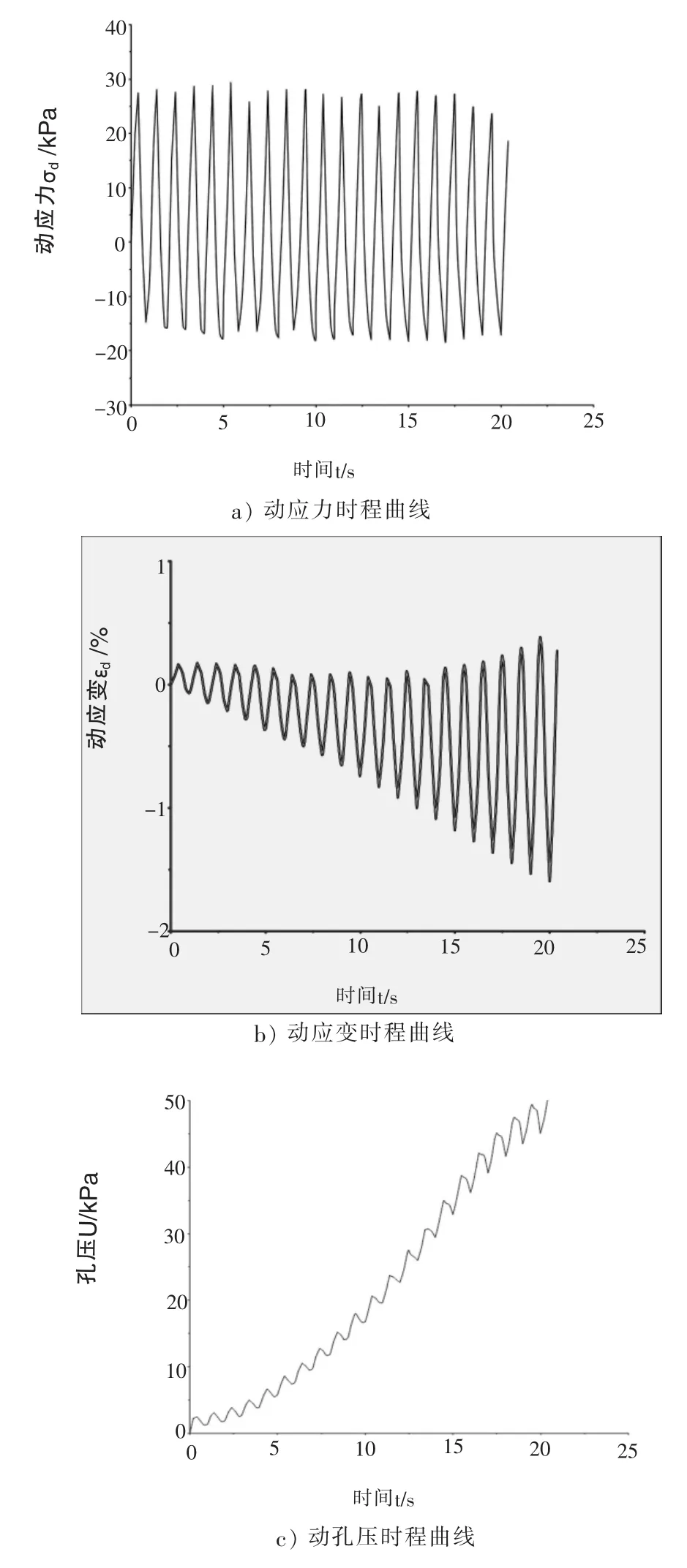

饱和粉土在动应力幅值为35kPa作用下的时程曲线如图5所示。由图5可以看出,在循环振动荷载施加的初期,试样内的孔隙水压力较低,轴向应变很小,随着振动次数的逐渐增加,试样结构逐渐遭到破坏,其轴向应变慢慢增大,孔隙水压力不断累积直至达到初始有效固结压力,此时土的强度全部丧失,土体达到液化状态。

图5 35kPa动荷载作用下动应力、动应变及孔隙水压力时程曲线

2.1.1 不同动荷载幅值作用下饱和粉土液化强度分析

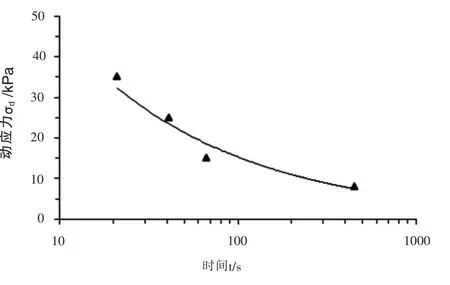

图6为饱和粉土的抗液化强度曲线。由图6可知,循环振动荷载大小对饱和粉土抗液化强度的影响较为明显,随着动荷载的增大,其发生液化所需要的破坏振次逐渐减小,抗液化强度降低。

图6 动强度曲线

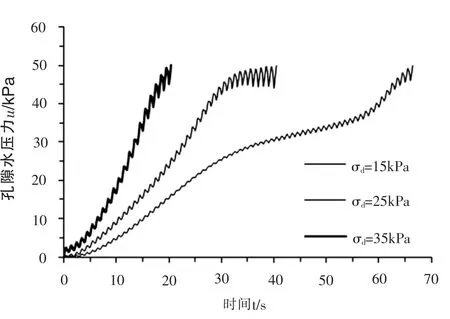

2.1.2 孔隙水压力发展趋势曲线分析

图7为不同振动荷载下孔隙水压力的发展曲线。从图7可以看出,随着动应力幅值的增加孔压增长速率逐渐增大。当振动周次为10时,15kPa、25kPa和35kPa动荷载作用下的孔压值分别增加至4.5kPa、8.5kPa和16.8kPa左右,在振动过程中,试样处于加载剪胀和卸载剪缩往复循环的状态,孔压随着动荷载的变化也表现出周期性循环变化,随着振动次数的增加,孔压不断上升,且施加的动荷载幅值越大,试样在一个振动周期内的孔压幅值变化范围越大。当动荷载振幅为15kPa时,在前几个振动周期内孔压上升很缓慢,当振动次数在4~35之间时,孔压发展较快,当振动次数在35~60之间时,孔压增长速率又开始变慢,振动次数达到60之后,孔压迅速增长直至达到初始有效围压为止,试样达到液化,动加载试验结束,其孔隙水压力发展规律表现为“慢-快-慢-快”;在25kPa动荷载幅值作用下,在动加载的开始阶段,动荷载加载周数在0~3之间时,孔压发展很缓慢,动荷载加载周数在3~30之间时,振动孔压发展较快,之后孔压发展速度开始变慢,振动孔压增长速率表现为“慢-快-慢”;当施加的动应力幅值为35kPa时,孔压快速增长达到围压,试样达到液化标准,试验结束。可见,孔压发展速度受动荷载大小影响很大,当对试样施加动荷载时,孔隙水压力会增加,进而抗剪强度会减小,如果振动幅度大,孔隙水压力增长速度过快并且在短暂的时间内排不出去,则当孔隙水压力发展到初始固结压力时,有效应力为零,此时土体颗粒从原来所处的位置离开,但还没有过渡到新的平衡位置上,与周围的颗粒完全脱离了接触,在水中悬浮着,呈现液体的流动状态,其抗剪强度丧失,剪切模量几乎等于零,达到液化状态。

图7 孔隙水压力发展趋势曲线

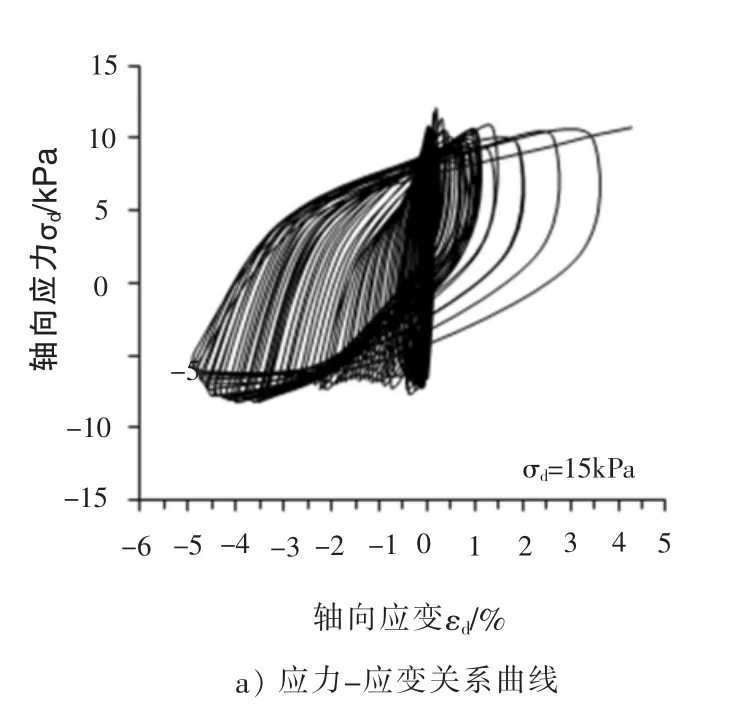

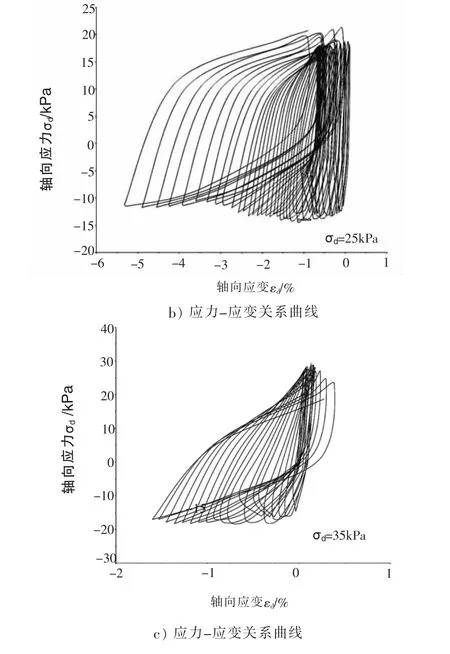

2.1.3 轴向应力-应变关系曲线分析

图8为不同振动荷载下应力应变关系曲线。从图8可以看出,饱和粉土的动应力应变关系具有强烈的非线性性质,在动荷载刚施加的前几周内,滞回曲线均呈近似的椭圆形状,比较陡峭,都是垂直于应变轴,滞回圈面积不大,说明此阶段土体能量耗损不大,试样产生的轴向应变小,当动应力值为0时,试样应变可以回到0,表明试样在此阶段的变形为弹性变形。随着振动过程的逐渐进行,土体结构发生破坏,当动应力值为0时,试样应变回不到0,表明试样在此阶段产生了不可恢复的塑性变形,滞回圈位置和其形状随着动应变幅值的大小变动而发生了变化,滞回圈逐渐倾斜,试样的模量逐渐减小。当动荷载振幅为15kPa时,其滞回圈开始阶段是向拉应变方向发展,慢慢地拉压应变同时发展,但是拉应变的发展快于压应变的发展,最后阶段压应变迅速发展,但是总体上来说,压应变的发展还是稍落后于拉应变的发展,发展速度是先慢后快。当动荷载振幅为25kPa时,其滞回圈渐渐偏向拉应变方向,在振动的前几周发展缓慢,随后发展较快。当动荷载振幅为35kPa时,开始阶段,滞回圈的拉压应变几乎同时增长,但是随着振动过程的进行,滞回圈渐渐向拉应变方向发展,总的来看,拉应变的发展快于压应变的发展,发展速度较快。

图8 不同动应力幅值下应力-应变曲线

3 饱和粉土液化后变形特性试验研究

3.1 试验结果分析

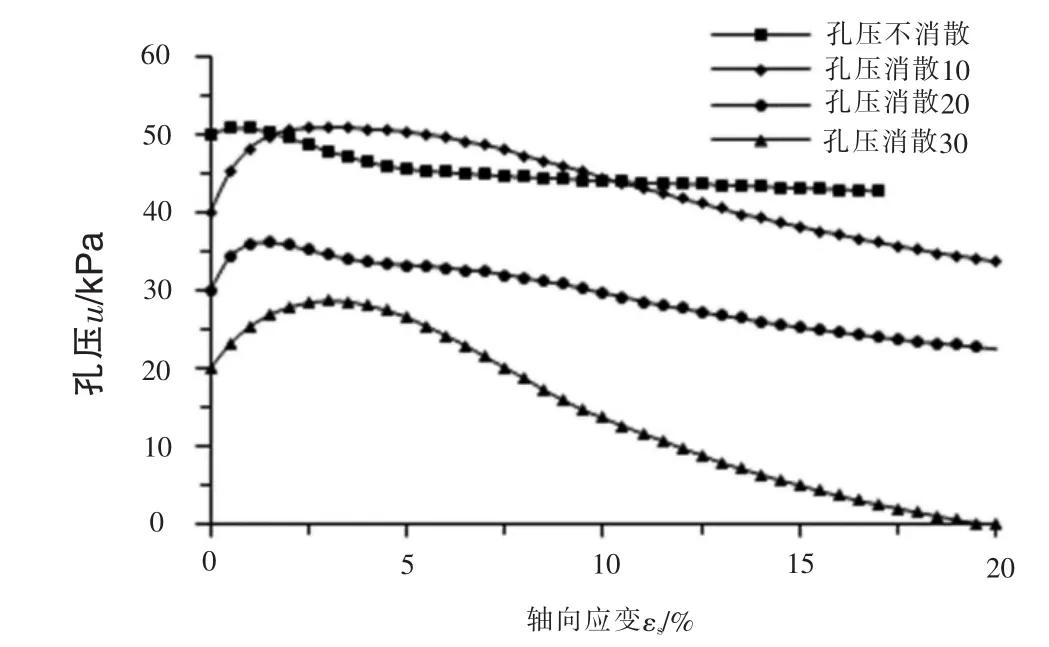

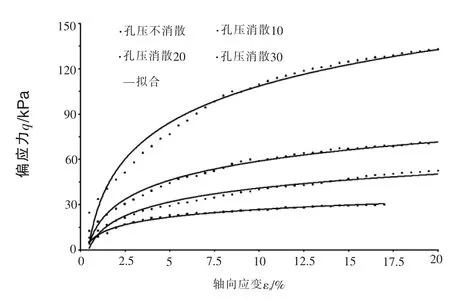

图9、图10分别为液化后不同孔压消散程度的饱和粉土进行三轴剪切试验的孔压应变曲线和偏应力应变曲线。由图9、图10可以看出,饱和粉土液化后孔压先消散一定程度再进行三轴剪切试验,对液化后粉土力学特性产生的影响较为明显。从图中孔压-应变关系曲线可以看出,在轴向加载的初始阶段,孔压都有一定小幅度的增加但是很快就达到峰值,然后孔压又开始随着轴向应变的不断增加而呈现减小的趋势,说明试样在动加载结束后经过了不同程度再固结后,再施加轴向荷载时先表现出轻微的剪缩然后又呈现出其剪胀特性,并且施加轴向荷载前孔压消散程度越大 (即试样再固结程度越大),则在进行三轴剪切试验时,其表现出的剪胀特性就越明显,孔压消散速度越快,抗剪强度增加速度也越快。孔压消散程度越大,则施加轴向荷载时,试样的应力-应变曲线斜率越为陡峭,试样的剪胀趋势表现得越明显,剪切阶段的主应力差增加速度越快,在相同的剪应力作用下,试样的强度越高、产生的变形越小,因为随着孔压消散程度的增大,从试样内排出的水量就越多,试样再固结程度增加、相对密度提高,土颗粒之间的接触强度变大,土样变得更加密实,土骨架结构的整体性增强,试样结构得到了改善,土体颗粒骨架承受外部荷载的能力提高,因此施加轴向荷载阶段饱和粉土抗剪强度随着试样液化后再固结程度的增大而增加。试样在轴向荷载作用下的应力-应变曲线发展趋势比较相似,呈应变硬化型,应力随着应变的不断发展而逐渐增大,土样逐渐恢复强度,其抗剪强度不断增加,在施加轴向荷载的初始阶段剪切模量最大,随后随着轴向应变的增加,剪切模量逐渐降低。

图9 液化后粉土的孔压消散了不同程度后再进行三轴剪切试验的孔压-应变关系曲线

图10 液化后粉土的孔压消散了不同程度后再进行三轴剪切试验的应力-应变关系曲线

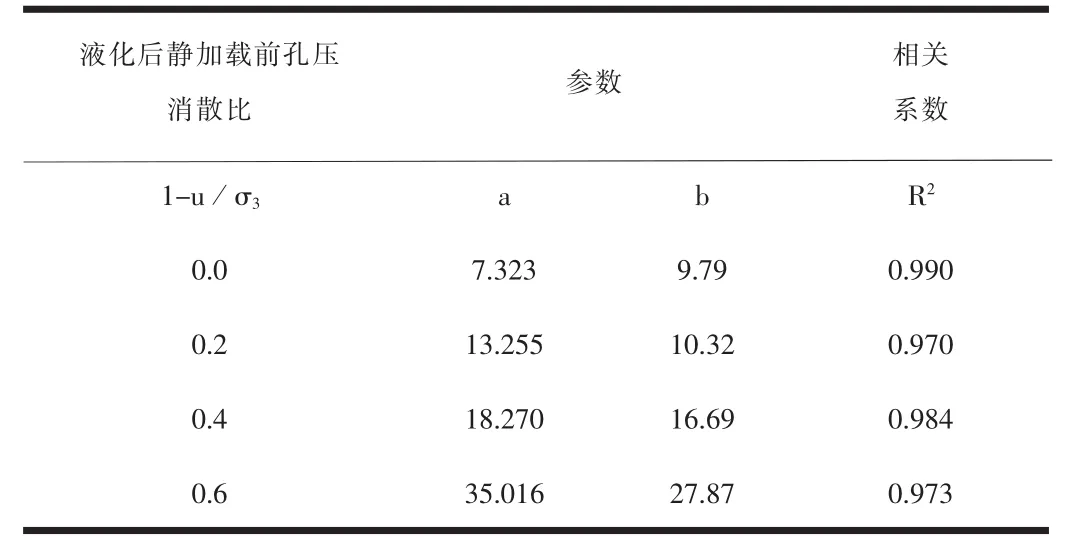

由图10可以看出,液化后粉土的孔压在经过不同程度消散后的三轴剪切试验应力应变关系可以用对数函数较好地拟合,拟合值与试验值吻合度较好,该拟合曲线可以较好地反映饱和粉土液化后静加载前孔压消散程度对其液化后进行三轴剪切试验时试样强度的影响规律。

式中:q为偏应力;ε为轴向应变;a,b为拟合模型参数。

表5为拟合曲线的相关参数。由表5可以看出,随着液化后孔压消散比的增大,拟合模型参数a和b的值逐渐增加,表现为在液化后静加载时,在相同的轴向应变情况下,静加载前孔压消散比越大的试样其强度值恢复得越快。

表5 拟合模型参数和相关系数

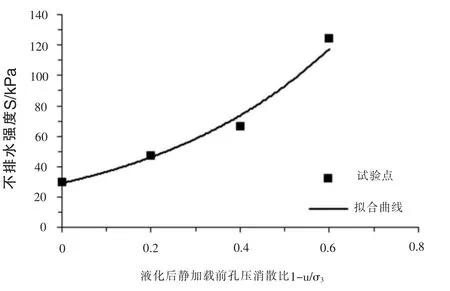

图11饱和粉土液化后孔压消散比与不排水抗剪强度关系曲线

图11 是饱和粉土液化后孔压消散比与不排水抗剪强度的关系曲线,对其进行拟合,可以看出:两者具有较好的指数关系,两者之间的相关性较高,相关性系数为0.987,拟合曲线表现的指数关系如式(2),即

饱和粉土液化后孔压消散比会对液化后饱和粉土不排水抗剪强度产生较为明显的影响,其值随着饱和粉土液化后孔压消散比的增加而变大。

土的摩擦强度σtanφ与黏聚强度c构成了土的抗剪强度。内摩擦包括滑动摩擦和咬合摩擦,滑动摩擦是在土颗粒之间发生相对滑动时产生,而咬合摩擦是由于相邻土粒打破原咬合状态,发生相对移动时产生。在循环荷载的作用下饱和粉土液化后,待其孔隙水压力进行不同程度的消散,即液化后土样进行了不同程度的再固结后,再对其施加单调荷载进行三轴剪切试验时,液化后土样的孔压消散程度越大,则土颗粒间的排列越紧密,土粒间的咬合作用越强,在剪切过程中,土样体积胀大发生剪胀的现象就越明显,颗粒之间的滑动摩擦强度和咬合摩擦强度相对越大。此外,土体颗粒之间的胶结作用力、静电力和范德华力等物理化学作用力的存在决定了土的黏聚强度。液化后静加载前孔压消散程度越大,则颗粒间排列越紧密,土颗粒之间的距离越近,单位面积上土颗粒之间的相互接触点数目就会越多,颗粒间的静电力和范德华力越大,则黏聚强度就越大。

4 结语

本文先对饱和粉土施加循环荷载使其达到液化状态,然后在孔压进行不同程度消散 (即再固结)后再进行三轴剪切试验,主要研究了动应力幅值对饱和粉土液化特性影响以及液化后孔压消散程度对液化后粉土力学特性的影响规律,得出如下结论:

1)循环振动荷载大小会对饱和粉土样的抗液化强度产生明显影响,施加的动应力幅值越大,试样达到液化状态时所需要的破坏振次越少,表明试样抗液化强度会随着动荷载幅值的增大而减小;

2)孔压增长速率受动荷载大小的影响很大。随着动应力幅值的增大,孔压增长速度变快,试样达到液化状态所需要的时间相对变短;

3)循环荷载作用下,试样内部结构逐渐遭到破坏,试样产生弹性变形和塑性变形,其中塑性变形为主;

4)饱和粉土液化后进行三轴剪切试验时,随着静加载前试样孔压消散程度的增加,其抗剪强度不断变大,应力-应变曲线的发展趋势为应变硬化型,剪切模量随着轴向应变的增加而不断降低;液化后粉土的孔压在经过不同程度消散后的三轴剪切试验应力应变关系可以用对数函数较好地拟合。