基于AMESim的固沙车插草液压回路动态特性分析

2019-04-27赵增耀朱阳陈文斌

赵增耀 朱阳 陈文斌

陕西汽车控股集团有限公司 陕西西安 710200

1 前言

固沙车是用于沙漠治理或预防的特种工程车辆。车辆在作业时将草料铺设到地面上,利用压刀将草料压入沙漠中,完成草方格铺设作业[1]。固沙车插草液压回路的主要作用是在工作过程中驱动压刀将草料压入沙漠中。因此,插草液压回路需具有快速连续循环工作的能力,同时,压刀液压缸在工作行程末端应避免因活塞快速运动导致冲击现象。针对插草液压回路的工作特性,采用液压差动控制回路可实现插草液压缸快速下行动作,液压缸大腔增加缓冲装置设计防止活塞上行末端冲击。液压动力油口配置蓄能器,可有效防止液压缸快速工作过程中产生的冲击振荡。现以固沙车插草液压回路为研究对象,分析液压差动回路、液压缸缓冲、蓄能器容积及预充压力等工作原理及性能参数。搭建基于AMESim的液压差动、液压缸缓冲、蓄能器、溢流阀、换向阀、定量泵等元件构成的模型仿真回路。研究液压缸缓冲、蓄能器主要结构性能参数对插草液压回路动态特性的影响,以期为同类液压系统回路设计提供借鉴。

2 固沙车插草液压回路组成及工作原理

该插草液压回路简图主要由液压油箱、定量泵、溢流阀、蓄能器、二位三通电磁换向阀、双作用液压缸、、二位二通电磁换向阀、二位二通电磁卸荷阀、带背压冷却器、带背压回油过滤器等液压元件组成,如图1所示。液压回路具有液压缸大腔缓冲、蓄能器吸收冲击振荡、系统过载保护、液压油冷却及回油过滤等功能。

图1 插草液压回路原理图

当DT1、DT2、DT3、DT4都不得电时,定量泵从液压油箱中吸油,定量泵出油经二位二通电磁卸荷阀右位后再经冷却器及回油过滤器回液压油箱,定量泵处于低压等待工作状态,双作用液压缸不工作。

当DT1、DT2、DT4得电,DT3不得电时,定量泵从液压油箱中吸油,定量泵出油经二位三通电磁换向阀左位进入双作用液压缸大腔。同时,双作用液压缸小腔液压油经二位三通电磁换向阀右位后与定量泵出油口合流进入双作用液压缸大腔,形成液压差动回路,提高双作用液压缸下行速度。

当DT1得电,DT2、DT3、DT4不得电时,定量泵从液压油箱中吸油,定量泵出油经二位三通电磁换向阀右位进入双作用液压缸小腔,双作用液压缸大腔液压油经二位三通电磁换向阀右位及二位二通电磁换向阀右位后,再经冷却器及回油过滤器回液压油箱。双作用液压缸大腔两路同时回油可增加回油通流量。

液压缸末端缓冲作为插草液压回路的主要辅助功能,其缓冲阀体结构和开口大小对液压缸行程末端缓冲压力冲击有一定影响。通过优化缓冲结构及缓冲节流开口大小可有效改善压力冲击。

蓄能器作为插草液压回路中的主要辅助元件,其自身的容积、预充压力对液压缸随压刀插入地面瞬间负载剧烈变化引起的压力冲击有一定缓冲作用。蓄能器容积选择恰当可以有效地减小冲击压力峰值,过小的容积缓冲效果不明显,过大的容积会导致响应变慢,同时也造成经济上的浪费。蓄能器作为液压缓冲器时,预充压力一般为系统压力的0.7~0.9倍。过小的预充压力吸收压力冲击效果差,过大的预充压力可能导致冲击压力振荡频率增加,同时也增加了蓄能器的制造成本。

3 液压回路仿真模型搭建

根据液压缸、蓄能器结构特性和插草液压回路原理,利用AMESim建立某型号固沙车插草液压回路工作状态仿真模型,图2所示为液压缸大腔带缓冲的液压回路仿真模型。油源流量定义为40 L/min,溢流阀的调定压力为20 MPa,插草液压缸行程0.3 m,缸径为0.04 m,杆径为0.028 m,液压缸大腔缓冲机构利用AMESim中信号库及液压库相关元件模型搭建。AMESim模型搭建时省略其真实液压原理中的卸荷电磁阀、冷却器及回油过滤器等对仿真分析结果不产生主要影响的元件。

图2 插草液压回路仿真模型

4 仿真结果分析

4.1 缓冲节流孔径对压力波动的影响

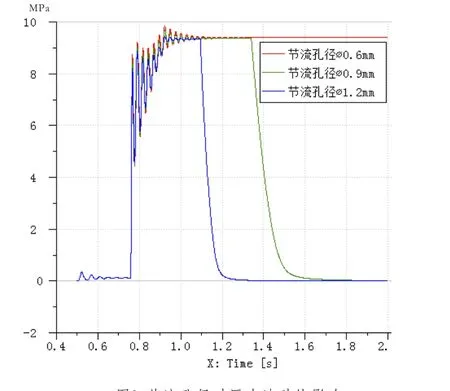

根据插草液压缸工作特点可知,其插草液压缸活塞在快速上行至末端会对液压缸缸底产生冲击。现以插草液压缸上行的动态过程为研究对象,仿真分析其主要元件结构参数对液压缸大腔压力波动的影响。设定仿真时间为2 s,仿真步长为0.01 s,0.5 s后开始向液压缸小腔供油,大腔液压油回油箱,插草机构上升过程为主要分析研究对象[2]。

图3为不同缓冲节流孔径对插草液压缸在相同缓冲行程和负载作用下的仿真结果。图中分别给出了节流孔径分别取0.6 mm、0.9 mm、1.2 mm,时液压缸大腔压力波动的相应曲线。由图可知:节流孔径为0.6 mm时,大腔压力在形成缓冲过程中波动较强,且形成高压时间较长,导致插草液压缸上行过程稳定性较差,缓冲时间相对较长;节流孔径为0.9 mm时,压力波动幅度相对0.6 mm的孔径明显降低,插草液压缸上行缓冲段稳定性相比0.6 mm的孔径有所提高,且大腔压力在缓冲形成后0.6 s迅速下降至0,相比0.6 mm孔径缓冲时间明显减少;节流孔径为1.2 mm时,压力波动幅度及压力值相对0.6 mm、0.9 mm的孔径更低,插草液压缸上行缓冲段稳定性更加提高,但大腔压力在缓冲形成后0.35 s迅速下降至0,缓冲时间更短,缓冲段压力及时间的减小会导致对液压缸缸底冲击增大的现象。

图3 节流孔径对压力波动的影响

4.2 蓄能器容积对压力波动的影响

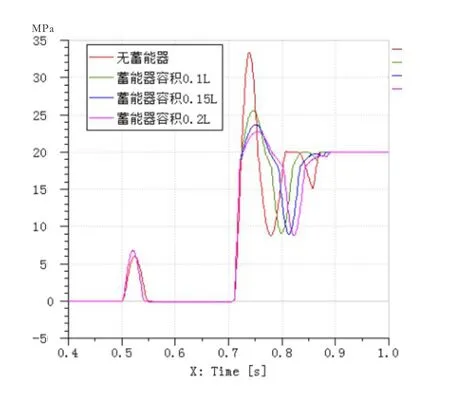

针对插草液压缸工作特点,其插草液压缸活塞在差动快速下行过程中,其下行速度达到1.08 m/s,活塞高速度运动会产生压力冲击现象。现以插草液压缸下行的动态过程为研究对象,仿真分析其液压缸大腔压力波动的影响。设定仿真时间为2 s,仿真步长为0.01 s,0.5 s后开始向液压缸大腔供油,差动动作。

图4为无蓄能器及不同蓄能器容积对插草液压缸在相同预充压力和负载作用下的仿真结果。图中分别给出了无蓄能器、蓄能器容积0.1 L、0.15 L、0.2 L时液压缸大腔压力波动的相应曲线。由图4可知:无蓄能器时,大腔冲击压力峰值高达34 MPa,远高于液压缸额定工作压力25 MPa,对液压缸造成损坏的可能性很大;蓄能器容积0.1 L时,冲击压力峰值25.5 MPa,基本等于液压缸额定工作压力,不会对液压缸造成损坏;蓄能器容积0.15 L时,冲击压力峰值23 MPa,小于液压缸额定工作压力,满足要求;蓄能器容积0.2 L时,冲击压力峰值22 MPa,小于液压缸额定工作压力,相比0.15 L时峰值压力降低不明显,但容积的增大使蓄能器吸收冲击响应变慢[2]。

图4 蓄能器容积对压力波动的影响

4.3 蓄能器预充压力对压力波动的影响

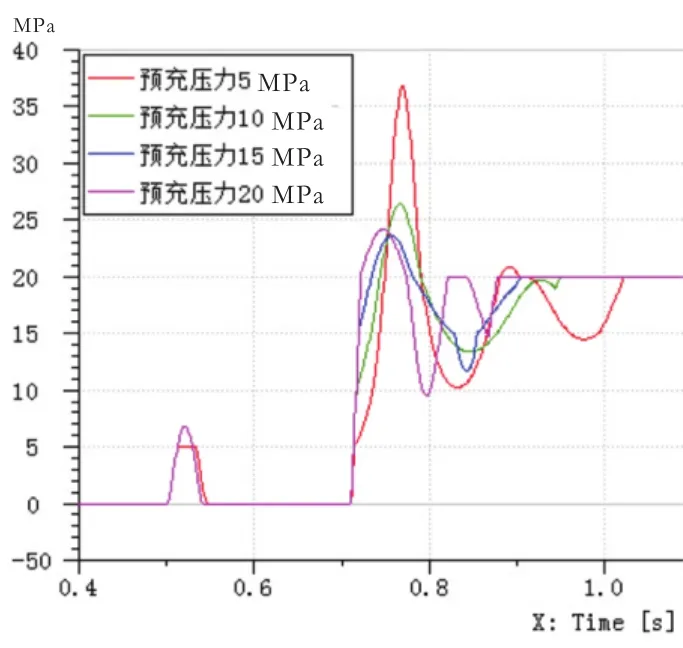

仿真特性及参数设置同4.2节要求,图5为不同蓄能器预充压力对插草液压缸在相同容积和负载作用下的仿真结果。图中分别给出了蓄能器预充压力5 MPa、10 MPa、15 MPa、20 MPa时液压缸大腔压力波动的相应曲线。由图5可知:蓄能器预充压力5 MPa时,大腔冲击压力峰值高达37 MPa,远高于液压缸额定工作压力25 MPa,对液压缸造成损坏的可能性很大;蓄能器预充压力10 MPa时,冲击压力峰值26 MPa,稍大于液压缸额定工作压力,一般不会对液压缸造成损坏;蓄能器预充压力15 MPa时,冲击压力峰值24 MPa,小于液压缸额定工作压力,满足要求;蓄能器预充压力20 MPa时,冲击压力峰值23.5 MPa,小于液压缸额定工作压力,相比15 MPa时峰值压力降低不明显,但预充压力的增大使蓄能器吸收冲击的响应变快[3]。

5 结语

通过建立固沙车插草液压回路的AMESim仿真模型,对压刀上行、下行过程进行动态特性分析,得出如下结论:

图5 蓄能器预充压力对压力波动的影响

a. 对于快速动作的液压缸,缓冲节流孔径阻尼能有效消弱液压缸活塞对缸底冲击,有利于液压回路的稳定及避免冲击产生的噪音现象。但是过小的节流孔径会使缓冲段背压过高及缓冲时间长,使缓冲段局部液压油温升高,影响液压缸活塞密封及导致液压回路能耗变高。另外,较大的节流孔虽然能降低缓冲段背压,但缓冲时间也随之减少,增大了液压冲击的可能性。因此,缓冲节流孔径的选择设计要兼顾冲击造成的稳定性、噪音大小、缓冲时间要求等问题。结合仿真分析结果,本系统液压缸缓冲节流阀通径宜选用0.9 mm。

b. 对于快速动作的液压缸,蓄能器容积大,冲击小,但响应时间慢,设计成本高;蓄能器容积小,冲击大,但响应时间快。在设计防冲击液压回路时需根据实际工况要求综合考虑设计。结合仿真分析结果,本系统蓄能器容积宜选用0.15 L。

c. 对于快速动作的液压缸,蓄能器预充压力大,冲击小,响应时间快;蓄能器预充压力小,冲击大,响应时间慢,但过高的预充压力增加了设计成本。在设计防冲击液压回路时需根据实际工况要求综合考虑设计。结合仿真分析结果,本系统蓄能器预充压力宜设定为15 MPa。