百度试验法测定15年生巨尾桉木材干燥基准的初步研究

2019-04-26唐日俊黄腾华韦存瑞韦鹏练符韵林

唐日俊,黄腾华,韦存瑞,韦鹏练,符韵林

(1.广西壮族自治区南宁树木园,南宁 530031;2.广西壮族自治区林业科学研究院,南宁 530002;3.广西大学林学院,南宁 530004)

巨尾桉(Eucalyptus grandis×E.urophylla)是巨桉(E.grandis)和尾叶桉(E.urophylla)的杂交树种,为常绿乔木,干形匀称且通直,具有抗逆性强、生长速度快等特点,在中国南方低海拔地区、轻霜或无霜区域生长良好,是我国南方最重要的速生人工造林树种之一[1]。近年来,速生桉树木材已应用于生产高质量的实木地板,以及建筑用混凝土模板等[2],大径级巨尾桉木材的利用新方向是实木家具、实木地板等。人工林巨尾桉树种具有生长量大、伐期短的特点,但巨尾桉木材生长应力大、含水率和密度各向分布不均匀、干缩差异性大、易开裂及变形、尺寸稳定性差,极大地限制了人工林巨尾桉木材的适用范围[3]。木材干燥作为木材实木化利用前期最重要的环节之一,其干燥质量是影响木材用于高附加值产品加工和利用的关键技术因素[4],因此本文主要依据百度试验法研究15年生大径级巨尾桉木材的干燥特性,初步制定其预干燥基准,为木材加工企业进行巨尾桉木材的产业化干燥提供参考,对于提高大径级巨尾桉木材的干燥质量、推动巨尾桉木材在实木家具、实木地板等领域的开发利用具有重要意义[5]。

1 材料与方法

1.1 试验材料

试材采集于广西南宁市树木园巨尾桉种植示范基地。参照国家标准(GB/T1927—2009)《木材物理力学试材采集方法》进行采集百度试验样木。根据巨尾桉整体林分的树高、胸径以及冠幅等生长情况,选择长势良好、树干均匀且通直、少节疤、无病虫害、胸径中上等[3]的样木共5株。将样木伐倒后,从树木根部起沿树高方向在1.3~3.3、5.3~7.3、9.3~11.3、13.3~15.3 m处锯取4个试验木段。采用木工带锯机将木段锯解成25 mm厚的弦切板、径切板和中心板,将试件四面刨光至厚度为(20±0.5)mm的光面板。在光面板上截取(长×宽×厚)200 mm×100 mm×20 mm没有缺陷的标准试件,选取弦切板6块,径切板2块及中心板2块。其中弦切板用于评定巨尾桉木材的干燥特性等级,径切板和中心板作为对比试件。试件的平均初含水率为108.30%,均达50%以上,满足百度试验法的要求[6]。

1.2 试验设备及工具

本试验使用的设备及工具主要有:电热鼓风干燥箱(上海实验仪器厂有限公司,101A-3型)、电子天平(JJ1000型,精度0.01 g)、万能木工推台锯、游标卡尺(精度0.02 mm)、塞尺(量程0.02~1.00 mm)、位差度测量仪(精度0.001 mm)、钢直尺(精度0.1 mm)等。

1.3 试验方法

本试验采用百度试验法[6]进行。将试件放到已提前预热至100℃的恒温干燥箱内,侧立摆放进行干燥。在干燥试验的初期阶段,每1 h观测1次,当试件的裂纹不再增加且开始愈合时将观测时间改为每2 h观测1次,当裂纹停止愈合且不再变化后改为每4 h观测1次。观测时需对每一块试件都进行称重,并记录每块试件的裂纹(端裂、端表裂、贯通裂、表裂)的数量、宽度及长度数据,当试件干燥至连续2次称重的质量差小于0.5%时,试验结束。试验结束后测量试件的扭曲度、瓦弯度、顺弯度及横弯度。然后采用万能木工推台锯在试件中间锯取约20 mm宽的试验片,用于测定试件的终含水率,并及时进行称重。测量试件截面的内裂数量、长度和宽度数值及截面变形最大和最小值。最后将试验片放置于103℃的恒温干燥箱内进行干燥,6 h后将试验片取出并称重,此后每2 h进行称重,直至质量几乎没有变化,干燥试验结束。

1.4 数据处理

1.4.1 确定15年生巨尾桉木材初期干燥缺陷等级

根据100℃干燥试验中干燥缺陷和干燥速度的分级标准[6],确定初期开裂、内裂、截面变形及干燥速度缺陷等级。

1.4.2 绘制含水率变化曲线,并计算各项干燥速度

(1)试验结束时所称量试验片的重量为试验片全干重(G片干)。试验片初含水率(W片初)按下式计算。

(2)试验片的初含水率(W片初)作为试件的最终含水率(WZ),试件全干重(G干)按下式计算

(3)根据百度干燥试验过程中每次开箱观测时试件的当时重量(G当)和试件全干重(G干)计算试件当时含水率(W当)。

根据上述方法计算15年生巨尾桉木材当时含水率并绘制其干燥时间曲线,并分析其干燥速度特性。

1.4.3 编制15年生巨尾桉木材干燥基准

根据试件的干燥缺陷等级所对应的干燥条件最终确定15年生巨尾桉木材的初步干燥条件,结合含水率与干湿球温度差关系表(阔叶材),确定15年生巨尾桉木材的预干燥基准。

2 结果与分析

2.1 确定15年生巨尾桉木材的干燥缺陷等级

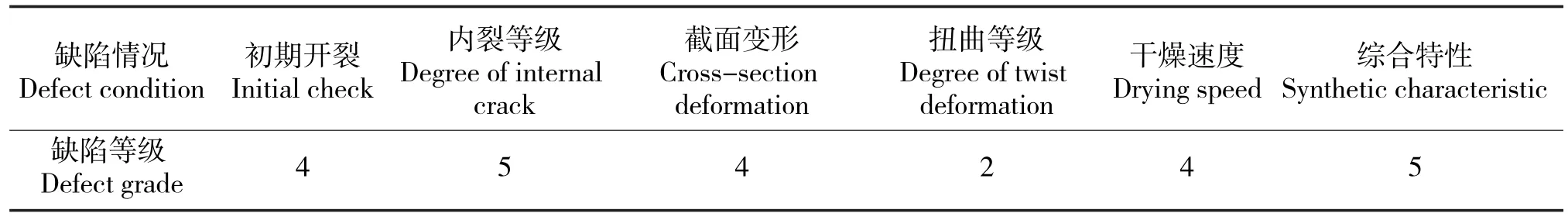

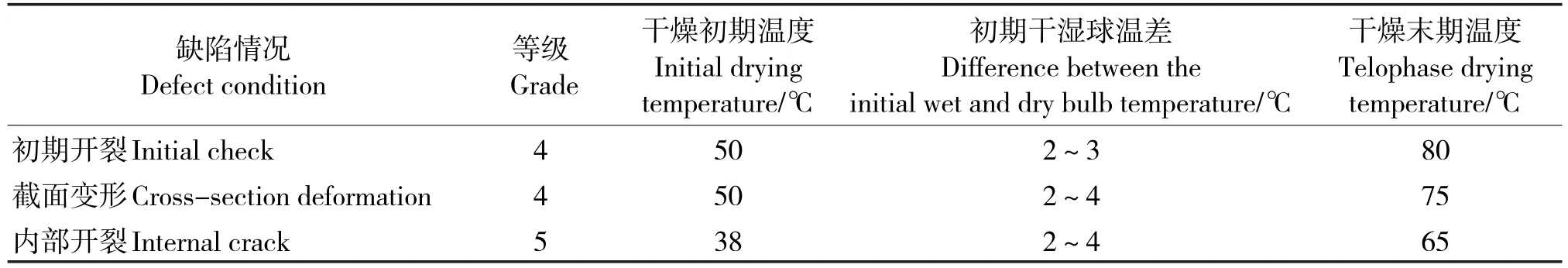

分析干燥试验数据,确定15年生巨尾桉试件的初期开裂程度,内裂和截面变形等缺陷等级情况(表1)。

表1 15年生巨尾桉木材试件缺陷等级Tab.1 Defect grade of 15-year-old Eucalyptus grandis×E.urophylla wood

2.2 干燥特性

2.2.1 初期开裂

导致木材干燥初期产生开裂情况的主要原因是木材内层与表层收缩不均匀而产生较大的拉应力[7]。百度试验表明:15年生巨尾桉木材的初期开裂主要表现为端裂、端表裂及表裂。将试件放入烘箱干燥0.5 h后取出进行第1次观测,全部弦切板试件均未出现开裂情况;干燥1 h后进行第2次观测,各有一块弦切板试件分别出现端裂和表裂情况;干燥至3 h,所有弦切板试件均产生了端表裂和少量端裂,而径切板试件均未出现裂纹;3 h后,大部分试件产生了端裂和端表裂,并且端裂和端表裂的裂纹数量和长度、宽度快速发展。初期开裂情况在干燥进行到3~4 h时发展至最严重,试件的表裂最多可达18条,表裂的最大长度达52 mm,最大宽度达1.0 mm。当干燥进行到7 h后,大部分裂纹开始逐渐愈合。根据各干燥缺陷和其干燥速度分级标准来评定,巨尾桉木材的初期开裂等级为4级。根据观测可知,初期开裂是15年生巨尾桉木材的主要干燥缺陷之一,因此为提高其干燥质量,在干燥初期应调低其干湿球温度差。

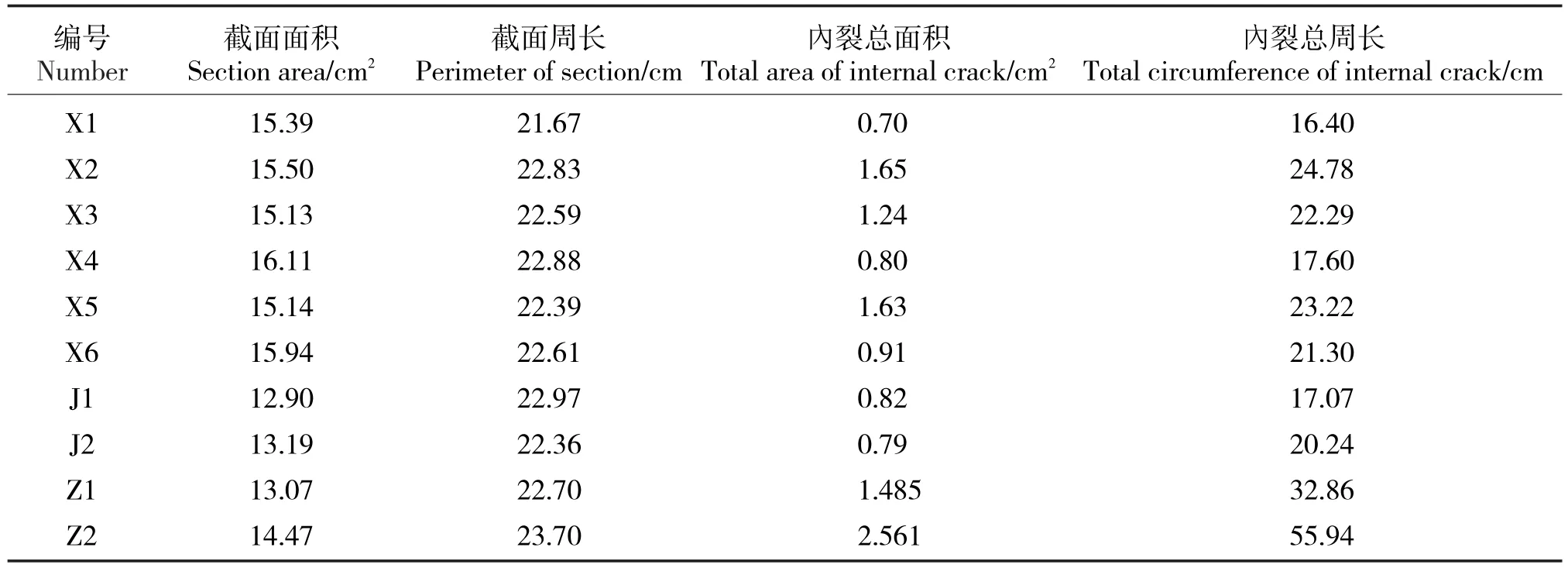

2.2.2 内部开裂

在进行干燥的过程中,由于试件表层至内层的温度及含水率具有很大的差异,产生的表面硬化和干燥应力是引起内部开裂的主要原因。一般都在干燥后期发生,与干燥前期条件、末期设定的温度相关,最常见的是比较严重的表裂向试件内部发展产生内裂[8]。干燥结束后,所有巨尾桉木材试件都产生了内裂(表2),根据干燥缺陷和干燥速度的分级标准[6],评定15年生巨尾桉木材的内部开裂等级为4级。

2.2.3 截面变形

木材表层与内层的水分在干燥过程中蒸发速率不同,容易引起试件的截面收缩差异而发生变形[9-10]。试验结果发现,15年生巨尾桉木材发生了比较严重的截面变形情况,弦切板的截面变形范围为1.42~3.92 mm,平均值为2.63 mm;径切板为6.95 mm;中心板则为6.32 mm,综合评定其等级为4级。

2.2.4 扭曲变形

由于木材各向异性,及干燥时不同方向的干缩差异性,在干燥过程中,木材容易产生扭曲变形,即顺弯、瓦弯、横弯等[9-11]。试验结果表明,15年生巨尾桉木材的扭曲程度属于中等,弦切板的扭曲程度最轻,范围为0.7~2.45 mm,平均值为1.49 mm,评定为2级;径切板为2.83 mm;中心板扭曲情况最严重,为8.27 mm。径切板的瓦弯平均值为4.85 mm,弦切板瓦弯值介于3.0~5.8 mm之间,平均值为4.39 mm;中心板的瓦弯值为3.44 mm,为最小;弦切板顺弯平均值为1.62 mm,径切板为2.5 mm,中心板为1.74 mm。

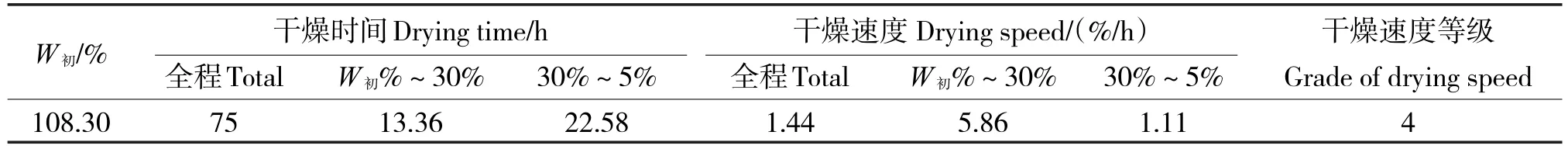

2.2.5 干燥速度

15年生巨尾桉木材在百度试验干燥过程中含水率的变化曲线(图1)。经计算,6块弦切板从含水率30%干燥至5%所需时间范围13.36~35.94 h,平均需要22.58 h,平均干燥速度为1.11%/h,等级为4级,干燥速率较慢;径切板平均用时21.24 h,平均干燥速度为1.18%/h(表3)。可知,弦切板和径切板的干燥速度比较接近,因此窑干时可将径切板与弦切板混合进行干燥。

2.3 编制15年生巨尾桉木材干燥基准

图1.含水率变化曲线Fig.1 Curve of moisture content change

通过试验确定15年生巨尾桉木材的初期开裂、截面变形和内裂缺陷等级后,结合干燥等级对应的干燥条件[7],获得15年生巨尾桉木材各缺陷等级对应的的干燥条件(表4),从中选出最低条件作为该木材预干燥基准的基本条件。确定15年生巨尾桉木材25~30 mm厚锯材的干燥条件为:初期温度38℃,初期干湿球温差2~3℃,末期温度65℃。

由试验结果可知,15年生巨尾桉木材的初期开裂、截面变形及内裂缺陷均严重。因此,进行巨尾桉木材干燥时,前期和中后期干湿球温度差调小,缓慢升温,能有效减轻初期开裂缺陷,提高干燥质量。分析试验数据,初期开裂大部分出现在试验进行到第3~4 h以及含水率降至70%的时候,当干燥至含水率约为50%时开裂情况趋于稳定。试件的含水率范围为108%~70%时,分别设置干球温度和干湿球温度差为38、2℃;试件干燥至含水率70%~60%时,干球温度和干湿球温度差分别设置为40、3℃。经计算,所有试件的平均初含水率高达108.30%,查含水率与干湿球温度差关系表[7],编制得15年生巨尾桉25~30 mm厚锯材的预干燥基准。一般家具用材多为锯材,因此制定15年生巨尾桉25~30 mm厚锯材的预干燥基准,再结合本干燥试验共用时75 h、初期干湿球温度差为2~3℃,查干燥时间估算图,可估算15年生巨尾桉25~30 mm厚锯材的实际干燥时间为20 d(表5)。

表2 试件内裂情况Tab.2 Internal cracks of woods

表3 百度试验干燥速度Tab.3 Drying speed in 100℃test

表4 试件初步干燥条件Tab.4 Preliminary drying conditions of samples

表5 百度试验法确定的15年生巨尾桉木材(25~30mm)干燥基准Tab.5 Drying schedule determined by 100℃test for 25~30 mm Eucalyptus grandis×E.urophylla woods

此干燥基准只是根据百度试验法得出的理论基准,需经过小试或中试对此基准加以修正才能应用于实际生产中。

3 结论与讨论

百度试验结果表明,15年生巨尾桉木材的初期开裂比较严重,主要表现为端裂、端表裂及表裂,15年生巨尾桉木材的初期开裂为4级。该木材的主要干燥缺陷之一是初期开裂,因此为保证木材干燥质量,初期的干湿球温度差不宜过大[12-15];在干燥试验结束后,所有木材试件均产生了严重的内裂,内裂等级为5级。截面变形较为严重,等级为4级,所有弦切板试件的截面变形值范围为1.42~3.92 mm;径切板平均为6.95 mm,是弦切板的2.6倍;中心板为6.32 mm,是弦切板的2.4倍。15年生巨尾桉木材扭曲程度较轻,等级为2级,所有弦切板试件的扭曲值范围为0.7~2.45 mm,平均1.49 mm;径切板平均2.83 mm;中心板平均8.27 mm。总体上,弦切板试件的扭曲程度最轻,中心板试件的扭曲程度要高于弦切板和径切板。各弦切板从含水率30%干燥至5%所需时间范围13.36~35.94h,平均需要22.58h,平均干燥速度为1.11%/h;径切板平均用时21.24 h,平均干燥速度为1.18%/h,干燥速度较慢,等级为4级。弦切板和径切板的干燥速度比较接近,窑干时可将径切板与弦切板混合进行干燥。根据各干燥缺陷等级评定,制定25~30 mm厚15年生巨尾桉木材的预干燥基准。

综合15年生巨尾桉木材的干燥缺陷,其初期开裂等级和截面变形等级均较高,内裂等级最高。因此,进行25~30 mm厚巨尾桉锯材干燥时,干湿球温度差不宜过大、缓慢升温、后期干燥温度不宜过高,能有效减少初期开裂、截面变形和内裂等缺陷,提高干燥质量。