邯宝1号高炉炉顶设备损坏后应对措施及复风实践

2019-04-26谢冬冬

谢冬冬

(河钢采购邯钢分公司, 河北 邯郸 056015)

邯宝1号高炉由中冶南方设计总承包,有效容积3 200 m3,设有32个风口,4个铁口。2006年4月开工建设,2008年4月18日点火生产,建设周期24个月。本着高产、优质、低耗、长寿、环保的原则,设计中采用了一系列先进成熟的新技术、新工艺,比如铜冷却壁、薄壁炉衬、cuRA碳砖一陶瓷杯复合炉底、联合软水密闭循环冷却、并罐无料钟炉顶、改进型高温内燃式热风炉、冷工NBA水渣处理工艺、环缝洗涤塔、TRT煤气发电、热风炉煤气空气双预热以及烧结矿分级人炉技术。开炉后,不断通过加强精料管理、上下部调剂、完善高炉操作,取得了较好的技术经济指标。

2014年1月17日1号高炉炉顶设备出现故障,炉顶无法正常布料,高炉被迫休风,经判断是炉顶气密箱损坏,被迫更换气密箱,导致高炉无计划休风52 h,给高炉恢复带来一定困难。通过制定合理的送风方案,在较短时间内高炉恢复正常生产。

1 气密箱损坏后炉况变化

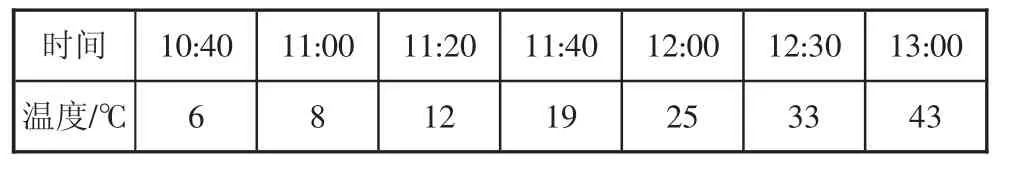

1号高炉开炉以来经过不断摸索总结,采用平台加漏斗的布料形式。正常生产过程中,两机械探尺动态均匀且规律,炉顶成像显示中心火苗旺盛,边缘气流稳定,无偏析,无崩滑料现象,中心气流较强。2014年1月17日10点40分放料后发现料线较深,正常料线设定1.3 m/1.3 m,放完焦后为1.8 m/1.8 m,之后连续放料料线恢复正常。此时发现布料时β电流变小,β电流为10~11 A,正常布料时在14~15 A;从炉顶摄像看中心火焰变弱,12:00 中心火苗消失;炉喉钢砖水温差不断升高,从6℃一直升高至到43℃(见表1)。

表1 钢砖水温差变化

β电流大小的变化反映了布料溜槽布料过程中负载轻重的变化,钢砖水温差不断升高、中心火苗逐渐消失说明中心气流抑制边缘气流强势发展,入炉料向中心分布,根据以上现象判断出炉顶上料设备出现损坏。

2 应对措施

高炉操作者根据经验猜测可能出现的原因:气密箱损坏导致倾动异常、布料溜槽断裂或者漏料,及时采取以了下措施,避免炉况进一步恶化并为休风做准备。

首先装料制度做出调整,以强化中心气流为主,防止中心通道堵塞,白班30批改为中心加焦料制,引出中心气流。1号高炉正常生产过程中焦炭采取平铺模式,分为七档分别为41.5℃、39.5℃、37.5℃、35.5℃、33.5℃、30.5℃,把最后一档30.5℃的2圈焦炭去掉,改为在16℃档位加3圈焦炭,C234567 333222改为C23456710 333223,中心加3圈焦炭,明显起到疏导中心的作用。

布料矩阵改变的同时料线也做出调整,1号高炉采用无料钟炉顶布料,料线零位标定在炉喉钢砖的上沿,料线深度是零位到料面之间的距离。降低料线后布料轨迹接近边沿,则疏导中心加重边缘气流;提高料线,布料轨迹远离炉墙,抑制中心发展边缘气流。白班30批开始把料线降低,1.3 m/1.3 m改为1.8 m/1.8 m。

入炉负荷及时调整,减轻入炉负荷。矿石批重以每批矿石的质量来确定,大矿批加重中心,同时也抑制边沿气流的作用;小矿批加重边沿气流。白班36批矿批由87 t减至81 t,共减6 t矿批,同时焦批由19 t改为20 t,焦比从402 kg/t增加到443 kg/t。白30批、白32批各加入一罐净焦,白37批再加入20 t净焦,共加入60 t净焦,进而为休风做好准备,保证了热量储备。

经过以上措施,炉况未见明显好转,高炉转为休风检查处理。14:52休风完毕,经点火孔观察布料溜槽没有损坏,排除了布料溜槽故障的可能性。检查气密箱人孔检查扇形码盘与360°码盘有很大误差,南北扇形码盘也有4°的误差,实际倾动角度最大只能到35°位置,不能复位,与之前观察的异常现象相吻合,由此确定炉顶气密箱损坏,被迫无计划更换炉顶气密箱。

更换气密箱是一个耗时相对较长的工程,在准备工作充足的情况下尚需要40 h,这次无计划更换气密箱的特点是人员短缺,准备工作不足,增加了高炉的休风时间。为降低炉况恢复难度必须想办法减少热量损失。高炉软水系统有2台泵供水,首先停1台泵,降低了软水压力,降低水流量,压力由820 kPa降到450 kPa,减少冷却水带走的热量;风口堵无水炮泥,减少热量外溢;加湿蒸汽两道全部阀门,严防蒸汽进入炉内稀释炉内热量。

3 炉况的恢复

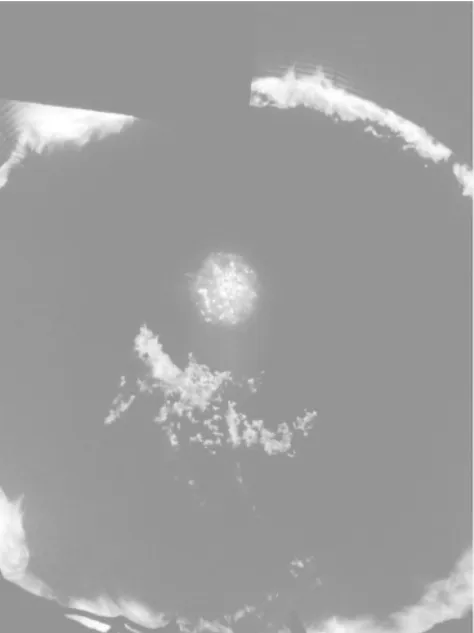

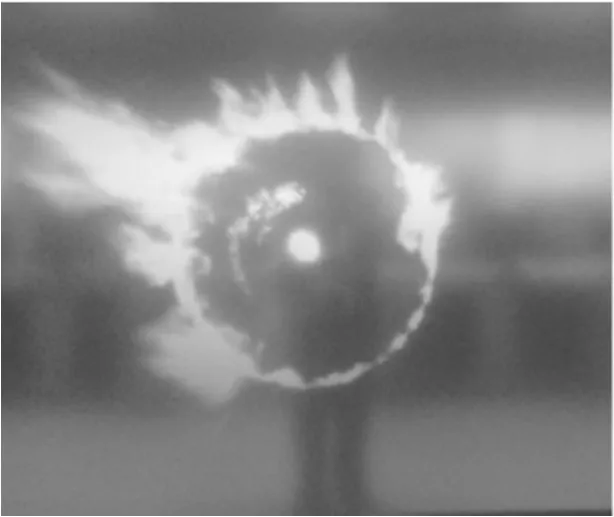

气密箱的更换是一个系统的工程,准备工作、更换、调试需要时间长且不确定性较多,这次无计划休风共持续52 h 24 min,炉内热量损失多,并且休风前布料轨迹混乱,气流的正常分布被破坏,休风点火后从点火孔观察料面火焰分布(见图1),以及炉顶摄像(见图2),料面边缘火苗旺盛且不均匀,中心火苗不明显,预计炉况恢复有很大的难度。

图1 料面火焰

图2 炉顶摄像

3.1 炉况恢复第一阶段

无计划休风时间长,热量损失大并且休风前中心气流弱,开始送风以补充热量和疏导中心气流为主。首先采取全焦冶炼,以循环焦模式集中供给炉缸热量,旨在保证炉缸热量需要的同时疏导料柱气流,增强炉料的透气性,送风装入模式为每5批正常料再另加一罐净焦,即5CO+C,总焦比545 kg/t。送风后恢复顺利,19 日 19:16 开始复风作业,20:30 风量加到 3 850 m3/min,21:00 风量 4 100 m3/min,料至正常,探尺动态规律,没有偏尺和崩料滑料现象,从炉顶摄像来看中心火苗出现。此时炉顶气密箱下法兰和大方人孔发现漏煤气,需要高炉减压处理,限制了高炉进一步加风,高炉被迫处于慢风状态。高炉长时间处于慢风状态危害巨大,不能提供足够的鼓风动能,中心吹不透,边缘气流向强势发展,进而导致炉缸堆积,炉况由此恶化,20日1:35气流彻底紊乱,频繁出气流管道,炉内大幅度减风减压,顶温居高不下,向炉内大量打水以降顶温,煤气利用率降到43%以下,损失大量热量。针对这种情况布料制度又改为中心加焦料制以疏导中心气流,20日2:30在160档位C加上3.5圈焦炭C23456710 3333203.5。进一步减轻负荷,矿批由80 t减至76 t,总焦比570 kg/t。因炉内带压,炉顶煤气泄漏严重无法作业,20日9:40高炉被迫二次休风,进行补漏作业。

3.2 炉况恢复第二阶段

二次休风用时16 h,21日1:40二次复风。根据第一次送风的经验首先确定了“补充炉缸热量、疏导中心气流,适当抑制边缘”的操作方式,布料矩阵采用中心加焦、循环加焦模式,大幅度减轻负荷增加料柱透气性, 矿批76 t,料线1.2 m/1.2 m,角度不变。有条件积极加风,增加鼓风动能,力求吹透中心。一个料柱后,气流平稳炉缸热量充沛,随后去掉循环焦,改为喷煤负荷,主要是为了防止循环焦炭集中下达到炉缸后大幅度返热引起气流造成减风[3]。

21 日 12:00,风量稳定在 5 450 m3/min,从炉顶摄像观察中心火苗强劲有力,边缘气流趋于稳定,水稳差下行,由此判断气流恢复正常,在此基础上去掉中心焦,回归正常的装料制度,同时逐步增加矿批、减焦比。21日12:00时风量稳定在5 450 m3/min,矿批恢复至83 t/批,焦比450 kg/t;随风量的逐步增加,中心气流进一步加强,两股气流趋于平衡,炉况的稳定性得到加强。23:00风量稳定在60 500 m3/min,矿批856 t/批,焦比420 kg/t,高炉恢复到正常状态。

4 结论

1)炉顶设备出现故障不能正常布料必须及时处理,不能拖延,否则一旦休风会增加复风难度。

2)大型高炉无计划休风复风应以“补充炉缸热量、疏导中心气流,适当抑制边缘”作为指导思想,切忌出现反复。

3)加强设备点检,严格执行定期检修制度,遵循设备使用周期规律,应避免因设备损坏造成的无计划休风。