钢轨热轧缺陷分析及改进措施★

2019-04-26田仲良邓小和莫日格吉勒

田仲良, 邓小和, 莫日格吉勒

(1.河北工程大学材料科学与工程学院, 河北 邯郸 056038;2.中铁物总技术有限公司, 北京 100036;3.内蒙古包钢钢联股份有限公司轨梁轧钢厂, 内蒙 古包头 014010)

钢轨作为铁路的重要组成部分,是铁路高速化和重载化发展的基础和支撑。高速铁路快速发展,对钢轨质量提出了严格要求。目前国内外钢轨生产均采用万能轧制法,以满足高速铁路对钢轨表面质量、尺寸精度、力学性能等的要求。与传统钢轨生产模式相比,万能轧制法具有调整精度高、产品尺寸波动小、能耗低等优点[1],但是由于钢轨生产流程长,冶炼、连铸、轧制等生产工艺的不恰当均会导致钢轨缺陷的产生,严重影响产品质量和合格率[2]。

1 钢轨缺陷及预防措施

1.1 结疤

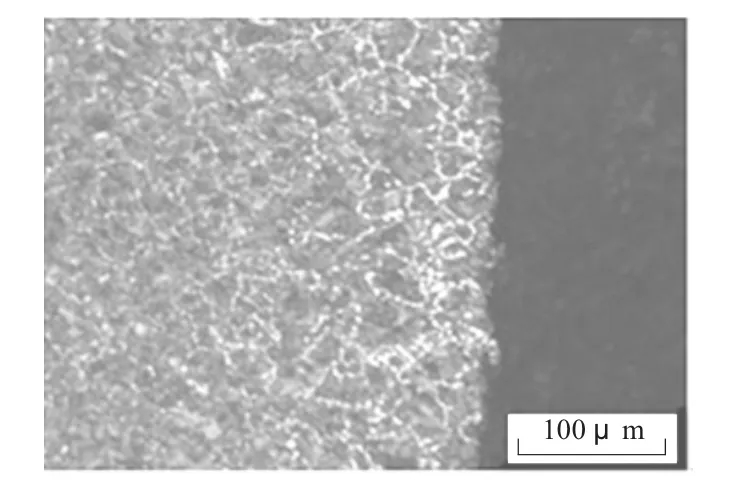

结疤缺陷是指轧制生产过程中,钢轨表面异物压入形成与基体相连接的疤皮或鱼鳞片状,其外形轮廓不规则,通常有折叠状结疤、点状夹结疤、块状结疤、锯齿结疤等类型,产生的位置不确定(见图1)[3]。铸坯缺陷(夹杂、坯皮下气泡、表面质量等)是产生结疤的重要原因,提高钢的纯净度、降低铸坯中心偏析、改善连铸坯表面质量,对于预防和减少钢轨结疤缺陷具有重要的作用。冶炼时严格控制夹杂物含量,连铸时选择适当的钢液过热度、浇注温度和浇注速度,并控制好结晶器和二冷段的冷却速度,以提高铸坯质量降低和消除结疤缺陷[4]。结疤的微观组织研究表明[3],结疤缺陷与裂纹有密切关系。铸坯上的裂纹缺陷经加热和轧制使裂缝延伸并生成氧化亚铁和氧化圆点。连铸坯出结晶器下口的二冷段过量的二冷水角部冷却是铸坯裂纹产生的主要原因。综上所述,提高冶炼技术,改善连铸质量是有效减少和消除结疤缺陷的措施。

图1 钢轨表面结疤缺陷

1.2 脱碳

下页图2是钢轨踏面脱碳缺陷金相图。脱碳层是热轧钢轨订货质量指标之一,《高速铁路用钢轨》规定钢轨头部脱碳层深度不得大于0.5 mm[5]。脱碳层深度增加会导致钢轨机械性能下降、硬度降低、耐磨性和疲劳性降低。加热温度、加热时间与炉内气氛是影响钢轨脱碳的主要因素。加热温度高时,钢坯表层碳原子的活动能增加,易与炉内氧分子发生剧烈化学反应,导致钢坯表层碳原子失散,增加脱碳层深度。加热时间越长,钢坯的脱碳现象就越严重。钢坯在还原性气氛中加热,表面脱碳速度较慢[6]。为避免脱碳缺陷的产生,钢轨钢坯加热必须严格按钢种的加热温度、加热时间进行加热。对加热炉烧嘴的空、煤气管道流量进行标定并监控,确保每个烧嘴空燃比达到最佳,控制炉中空气过剩系数。在正常生产情况下,各钢种生产加热温度按中、下限控制,避免超温加热情况出现。当发生故障长时间待轧时,必须严格执行待轧制度,将炉温降低。调整烧嘴使火焰均匀,火焰不要与钢坯直接接触,应保持一定距离,以防止局部过烧。若轧制速度较慢时,炉温要控制在规程的下限或更低一些。

图2 钢轨踏面脱碳

1.3 轧痕

轧痕是钢轨生产中常见的一种表面质量缺陷(见图3),在轧件表面呈现凸起或凹坑,分为周期性轧痕和非周期性轧痕[7-8]。

图3 轧痕缺陷

1.3.1 周期性轧痕

周期性轧痕通常在钢轨表面呈周期性分布,轧痕的形状及间距基本相同。生产过程中由于操作不当或设备原因等产生黑头钢或低温钢,导致孔型老化过快,易产生周期性轧痕缺陷。此外,由于轧辊掉肉或冷却不良在轧辊表面粘挂金属,也会在轧件表面上形成凹坑或凸起,在随后道次轧制过程中形成周期性轧痕。

1.3.2 非周期性轧痕

非周期性轧痕出现在钢轨表面的不同位置,有一处或多处轧痕。非周期性轧痕产生的主要原因是轧制过程中粘在轧辊或卫板上的金属掉到钢轨表面经再次碾压而形成。轧件在进入孔型时,由于轧件上翘、下砸等导致轧件未与孔型对正,撞击轧辊使端头金属粘在轧辊上,轧辊旋转一周或数周后金属掉到钢轨表面上,经后几道次的轧制碾压形成轧痕。通常钢轨的下颌部和腿内侧的非周期性轧痕产生于粗轧机,而腰部非周期性轧痕产生于万能精轧轧机组。轧件进出孔型不断的与卫板接触,在卫板表面累积形成较厚的金属层,这些金属随着轧制而掉到轧件表面形成轧痕。此外,机前高压水除鳞不净,铸坯表面氧化铁皮被碾压到钢轨表面也可形成轧痕。

轧痕的预防措施应从以下几点进行:

1)对于周期性轧痕应根据轧痕缺陷出现的周期性距离长度来判断轧痕有可能产生位置,停轧对孔型进行检查,找出轧辊缺陷并进行修磨处理。

2)非周期性轧痕在装辊和停轧时必须认真检查轧辊和导卫表面质量,发现有粘金属,及时修磨处理。

3)原则上不轧制低温钢、黑头钢,防止对孔型造成损伤。

4)保证机前除鳞设备正常运行,坯料表面氧化铁皮要除净。

1.4 刮伤

刮伤是钢轨表面最常见的缺陷,通常表现为沿着钢轨轧制方向呈现连续性或断续性分布,刮伤产生的位置也不确定(见图4)。各轧机卫板本身的形状、尺寸及表面质量和卫板的装配不恰当都可能产生刮伤,轧件进出孔型调整不当也会产生刮伤[9]。

图4 钢轨头部刮伤

改善卫板表面质量、合理设计卫板尺寸、准确安装卫板是预防刮伤的重要措施。通常卫板采用铸造的方式生产,因此卫板表面不可避免的存在气孔、结疤、硬痘等铸造缺陷,在使用时会对钢轨造成刮伤。在卫板使用前应仔细检查表面,如果发现缺陷,必须进行打磨处理。在卫板设计时,卫板宽度应小于孔型宽度3~5 mm,避免轧件与卫板直接接触产生刮伤。卫板装配应严格按照规定位置准确安装,同时应提高轧机调整人员的调整水平,避免刮伤产生。

1.5 尺寸缺陷

钢轨尺寸缺陷分为外形尺寸不合格和对称不合格,尺寸缺陷的消除通常通过调整轧机实现[10]。以UR-E-UF结构的万能轧机为例[11],分析尺寸缺陷消除的调整方法。

1.5.1 轨高不合

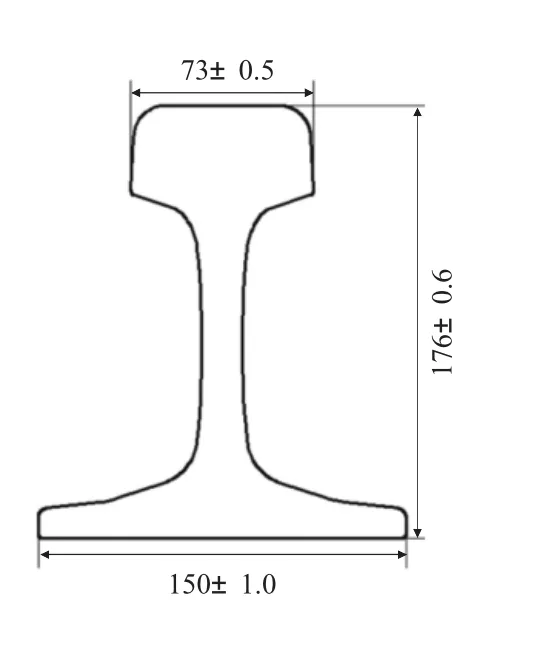

图5为铁标60 kg/m钢轨断面尺寸要求。钢轨高尺寸不合分为轨高、轨低两种情况。钢轨头部过充满或底部太厚造成轨高,常见的轨高缺陷是头部过充满在踏面形成耳子。头部金属未充满(平头)或底部太薄造成轨低,常见的轨低缺陷是头部未充满。不适当的张力或压下量调整不准确也会造成轨高尺寸不合。轨高尺寸不合通常通过轧机调整消除,如果由于底厚薄造成轨高尺寸不合,可以直接通过增加或减小UR、UF底部立辊辊缝进行调整,如果头部金属过满或未充满造成轨高尺寸不合,则通过调整UR头部立辊辊缝,达到尺寸要求。

图5 60 kg/m钢轨断面尺寸(mm)

1.5.2 底宽不合

轨底尺寸不合表现为底小或底大两种,尺寸调整时应兼顾腿的厚度。若底小且腿厚则可以直接减小UF底部立辊辊缝,若底小且腿厚尺寸正常则可以通过增加UR第二道第三道辊缝进行调整,同时要兼顾轧边机辊缝大小。底大一般是由于UF的压下量太大所致,其调整方法为减小UR底部立辊辊缝或增大UF底部立辊辊缝,减少底部的金属量,从而降低底部尺寸。若腿厚度符合要求,则可以通过调整轧边机辊缝直接控制轨底大小。

1.5.3 不对称

钢轨的不对称表现为单腿长或短,头腰中心线和底不垂直,UR或UF轴向调整不合理和E轧机轴向不正都会造成钢轨不对称。不对称调整时首先测量钢轨上下腿厚是否一致,如不一样厚,先通过调整UR、UF下辊轴向,将上下腿厚调整一致。轴向调整时要保证孔型出钢正常,不能有上翘、下扎和扭转的现象。若上下腿薄厚一致,钢轨不对称,则应该调整E的轴向,达到两腿尺寸相等。上腿长,下腿短,则E下辊轴向向底部窜动;上腿短,下腿长,则E下辊轴向向头部窜动。

2 结语

铁路提速对高速钢轨质量提出了越来越高的要求,热轧缺陷是影响钢轨质量的主要因素,热轧缺陷的产生与冶炼、连铸、轧制、设备装配、导卫设计等相关。通过对钢轨生产过程中热轧缺陷产生的原因和改进措施的分析,能有效的降低和消除热轧缺陷,提升钢轨表面质量。万能精轧机制精准调整可保证高速钢轨外形尺寸精度和表面质量,提高钢轨质量和合格率,满足我国铁路高速化、重载化对钢轨的质量要求。