非接触式铁路货运车辆超偏载检测系统研究

2019-04-26谭覃高广军张亚妮陈功

谭覃,高广军,张亚妮,陈功

非接触式铁路货运车辆超偏载检测系统研究

谭覃,高广军,张亚妮,陈功

(中南大学 交通运输工程学院,轨道交通安全教育部重点实验室,湖南 长沙 410075)

针对现有铁路货运装载站存在的装货效率低,过程反复的问题,提出一种新型铁路货运车辆无线动态称重系统的设计方法,即在被测车辆底部非共线的4个点上垂直于轨面安装测距传感器,得到各测点投射到钢轨表面的位移量,从而得到车辆的超偏载信息。并设计出一种货运车辆超偏载检测装置。详细介绍车辆超偏载检测原理,系统的硬软件设计以及样机模型功能检验。研究结果表明:本系统稳定、测量精度较高、可拓展性强,可实时监测装载的超偏载状态,可达到预期效果。

超偏载检测;测量;ARM;嵌入式;Zigbee

装车作业系统的效率高低是衡量铁路货物运输组织效率的重要标准之一。目前,我国许多货运站场的装载作业还停留在人工控制的阶段,装车过程无法定量,人工控制极易造成装车过多或装车不足的现象[1]。若装车过量,就会威胁到铁路货运的行车安全;如果装车不足,又会造成运输效益低,运输成本上升[2]。因此,货运车辆装载过程超偏载检测研究具有重要意义。国内外学者在货运车辆超偏载检测方面做出了大量的研究,其中,轨道衡目前在车辆装载计量中应用最为广泛。轨道衡技术在1954年即应用在国内的列车装载计量中[3],当时的轨道衡主要是机械静态轨道衡,检测时间长,且只能测量车辆是否超重,不能检测车辆的超偏载状况。随着计算机技术的发展,轨道衡的研究不再只满足于称重的准确度,开始向测量、计算、控制及通讯等多维度全面发展。郑传行等[4]实现了动态轨道衡称重与视频监测的整合,完成了监测系统数据采集、称重计量、视频监测以及异常告警等功能。李剑[5]将轨道衡应用到翻车机中,可以在电厂、码头和矿山等环境较为复杂的地点工作。除对传统的轨道衡的功能拓展研究之外,更多人采用更轻便,成本更低的传感器来进行货运车辆的动态称重研究。Liljencrantz等[6]通过在铁路桥施工阶段,嵌入4个特制的电阻应变传感器组成惠斯通电桥,将电信号放大获得车辆的动态称重信息。Sekuła等[7]通过对比石英式压电传感器和陶瓷压电传感器,与半桥式应变仪的称重信号,验证了压电式传感器在动态称重中应用的可行性,并设计光伏组件为动态称重系统供电。D’Adamio等[8]通过在钢轨上钻小孔安装应变敏感元件,来估算钢轨的剪切力,同时在轨枕上安装力敏感元件来测定轨枕的受力,2种方式结合来完成对车辆称重的动态测量。Allotta等[9]通过间接测量钢轨剪切,钢轨弯曲、对枕木的垂直压力等数据,估计一般列车车轴和车轮负载。Gajda等[10]通过将多个压电传感器,感应线圈以及温度传感器组成多传感器动态称重系统,来弱化温度变化,对位于轨内的传感器的影响。WANG等[11]通过在静态条件下总结光纤传感器在被挤压状态的光强变化反映车体的质量变化,认为光纤传感器可以运用在车体质量检测上。LI等[12−13]通过无线传感器网络,对车辆信息进行多重监视,并且扩展性好。李屹罡等[14−15]依据钢轨在车轮载荷作用下产生挠度弯曲的工作原理,通过激光发射器和光电位置检测器检测光斑位置变化,获取车轮的载荷信息。目前,对于货运车辆的动态称重检测虽然已经不局限于传统的轨道衡设备,但是依旧主要集中在轨面内的传感器设备。轨面内设备只能定点检测,且传感器测量值更易受到温度,轨道振动等因素干扰的影响,同时传感器的牢固使用寿命也大幅下降。针对以上问题,本文将设计一种安装在车体底面上的非接触式货运车辆动态称重系统,通过获取传感器到轨面的距离值,经过相应计算转换为弹簧位置的垂向位移量,结合货运车辆的摇枕弹簧的弹簧刚度系数,获得各车轮的轮重,从而达到检测车辆载重以及超偏载信息的目的。为铁路货运车辆装载超偏载检测提供一种新型的检测方式,并通过进行相应的硬软件开发,制作功能样机,验证系统的正确性、完整性。

1 检测原理及方法

目前我国货运列车常用的转向架为转k系列,转k系列转向架是传统3大件结构,由1个摇枕和2个侧架构成。通过分析车辆的力传导特性,得到车辆转向架的垂向载荷传递路线(自上而下):车体→上心盘→下心盘→摇枕→摇枕弹簧→弹簧承台→侧架→导框→承载鞍→轴承→轮对→钢轨。由转向架垂向载荷传递顺序可知,摇枕弹簧是转k型转向架对车辆自重、载重起支承作用的主要部件。因此,车辆载重量可表示为4组承载弹簧装载前后压缩量的差值与各弹簧刚度系数的乘积。

本文做出以下假设:1) 不考虑车辆横向、纵向运动。2) 4组承载弹簧质地和性能一致,位于车体对称的4个位置。3) 在装载过程中车体的弹性变形量很小,在检测车体的超偏载状态时,认为车辆结构为刚性结构。

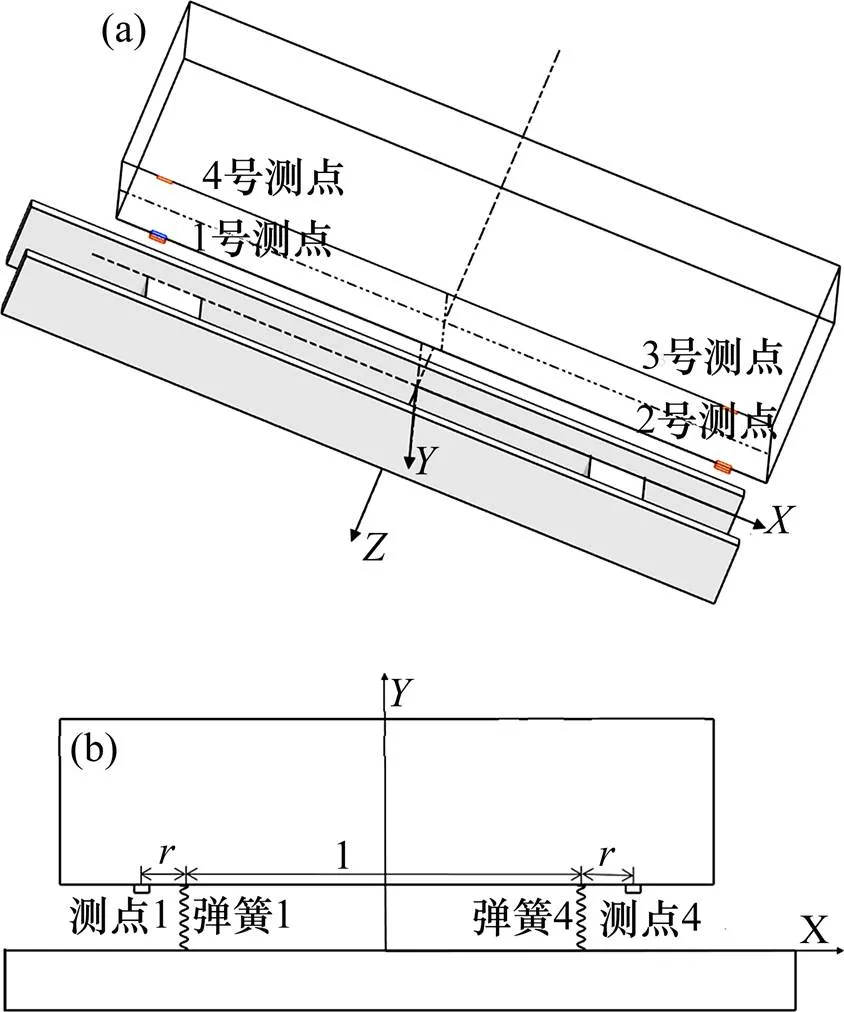

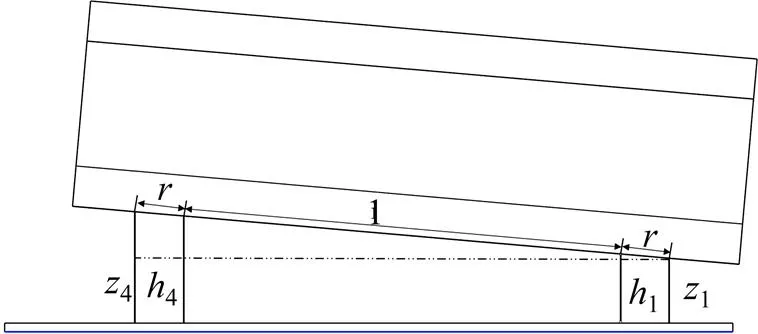

将传感器分别安装在被测车体底面对称的4个位置。为保证车辆的装载安全,监测系统的安装位置不得超过铁路限界且不能接触轨道。同时为准确安装和计算,预定义传感器的安装位置:传感器垂直于车辆底面安装,传感器水平位置垂直投影于轨面,传感器与弹簧位置所在直线与轴平行,且传感器与弹簧之间的距离为,车辆轴距为,传感器与摇枕弹簧的位置关系如图1(b)所示。

(a) 三维坐标简化模型;(b) 主视图简化模型

初始状态下,4个测距传感器的安装位置分别为1(1,1,1),2(2,2,2),3(3,3,3)和4(4,4,4)。测定车辆空载状态下,测点与轨面的垂向距离作为初始值。配合装载后测点的测量值,通过偏载平面与基准平面的夹角,测点与摇枕弹簧的距离关系进行转换,最终获取弹簧的实际变形量,从而获得车辆的轮重信息及超偏载状况。

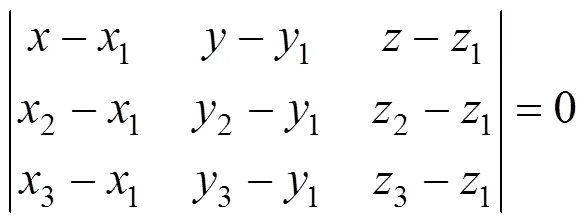

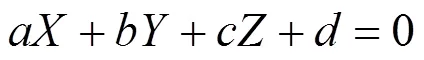

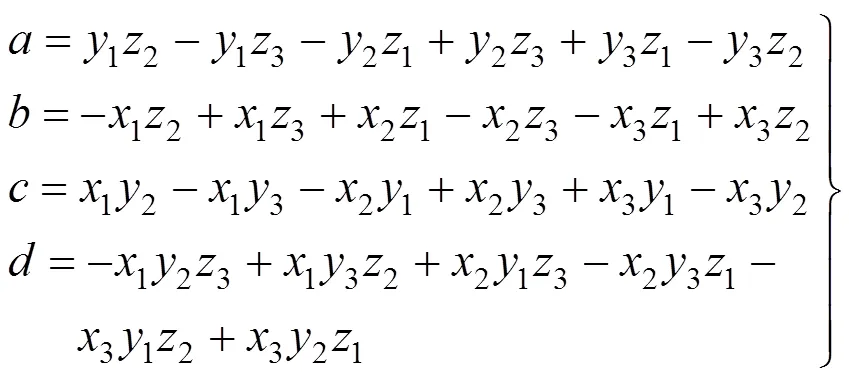

过3点M(x,y,z)(=1, 2, 3)的平面方程为

设平面方程为

由其中3点坐标代入式(1)可得,

方程0的参数分别为

口腔粘液腺囊肿是口腔的常见疾病,该病有多种治疗方法,我科自2015年01月—2015年12月以来,采用手术切除治疗及注射碘酊治疗两种方法,共治疗口腔粘液腺囊肿260例,对其临床疗效进行对比,现报告如下:

设加载后的平面为11110

基准平面为2222

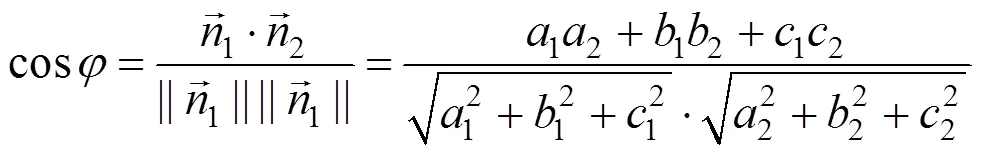

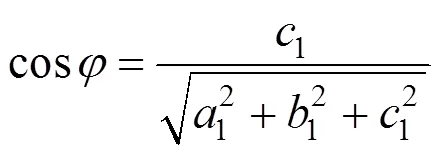

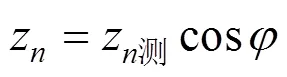

加载后的平面与基准平面的夹角为

基准平面与平面平行,故

基准平面为=0, 代入式(4)可得,

即偏载状态下的各测点的垂向坐标1,2,3和4。

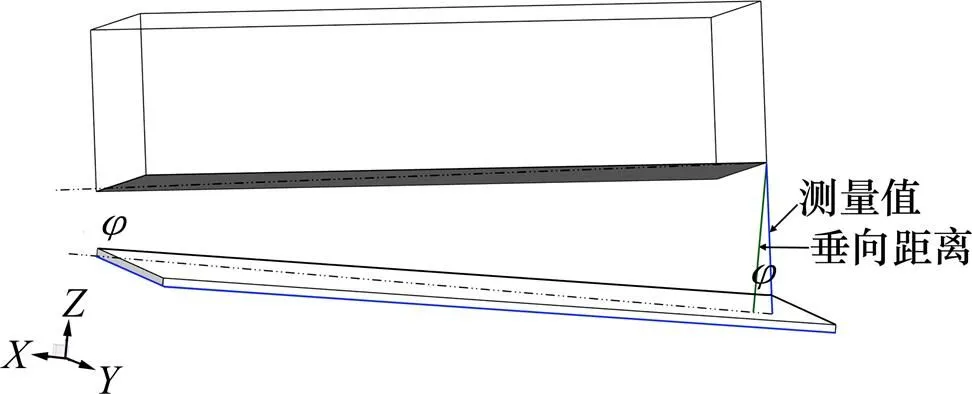

图2 传感器测量值与平面实际垂向位移关系图

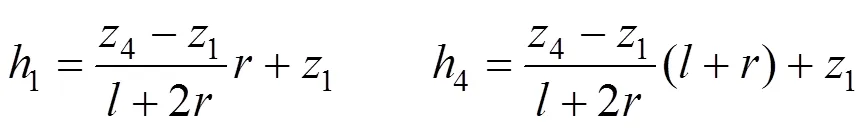

由于传感器的坐标和摇枕弹簧坐标不同,单纯的运用传感器测点的垂向坐标与初始坐标的差值来反映车辆的超偏载信息仍然存在偏差。利用三角形相似关系,将测点位置的垂向位移量转化成弹簧位置的位移量,达到精确测量车辆超偏载信息的目的。

图3 偏载状态下测点垂向坐标与弹簧位置垂向坐标关系

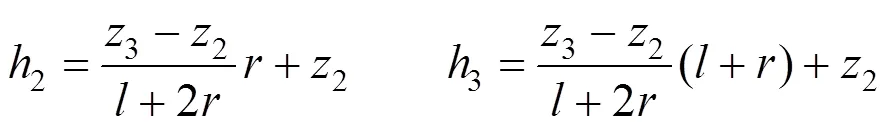

测点的垂向坐标与弹簧位置垂向坐标关系如图3所示。由三角形相似关系得:

同理可得:

结合初始测得空车下的弹簧位置坐标的高度,可得各弹簧形变量∆1,∆2,∆3和∆4。

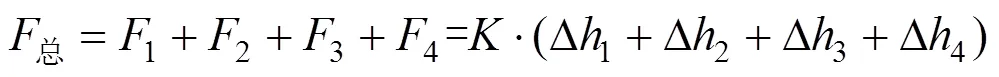

根据上述车辆简化模型,由转向架垂向载荷传递顺序可知,车厢重量即为各弹簧组的承载力之和。车辆载重大小可表示为4组承载弹簧压缩量大小和各弹簧刚度系数的乘积。

通过检测可获得各轮重,前后转向架及左右侧载荷,以及车厢的载重量,根据相互关系即可以直观获得车辆的超载、偏载信息。

2 系统设计

结合上述对非接触式货运车辆超偏载检测的原理研究,本文采用ARM Cortex-A9处理器作为车载嵌入式工控设备、ZigBee作为采集节点与现场工控设备的通讯手段,超声波测距传感器作为测量执行元件。通过触摸屏结合QT嵌入式linux系统建立可视化图形用户界面。使现场工作人员更直观,易懂的获取车辆的相关状态,及时发现车辆的超偏载信息,从而最大程度的缓解装载作业失误造成的效率问题。

2.1 系统硬件设计

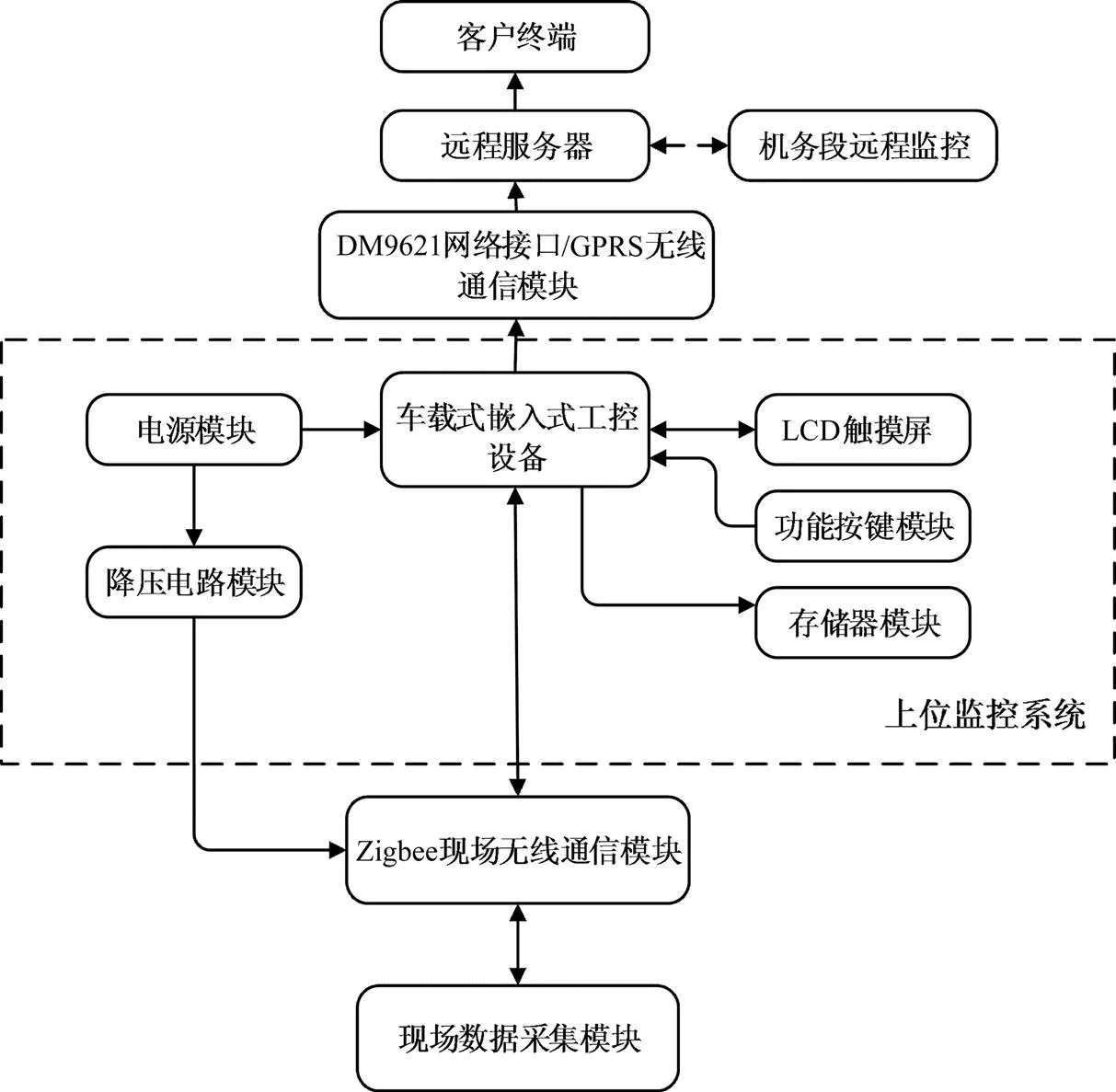

本铁路货运车辆超偏载检测系统的硬件资源主要由Cortex-A9内核架构的4412核心板,底板、7寸LCD触摸屏、zigbee无线通信模块以及超声波测距传感器组成。硬件系统的总体结构框架如图4所示。

图4 硬件结构及整体框架

为了满足现场工作人员能直观获取车辆的超偏载信息,本文选择应用广泛的ARM系列核心板搭配7寸LCD触摸屏作为上位机设备;同时为了降低布线的复杂性,提高设备的灵活性,便携性,选取工业级无线通信模块CC2530的ZigBee芯片作为下位机设备及无线传输手段;在测量执行元件上选择抗干扰能力强,价格成本低,在对车底距轨面距离检测中效果最优的超声波测距传感器。

2.2 系统软件设计

为了使现场检测人员能够简单直观的获取车辆超偏载信息,系统上位机软件主要基于嵌入式Linux-QT系统实现,在满足现场工控人机界面的要求下[16],主要实现了包括通过串口读取下位机及传感器上传的数据,现场数据通信统筹以及上传现场数据到远程服务器3个功能。

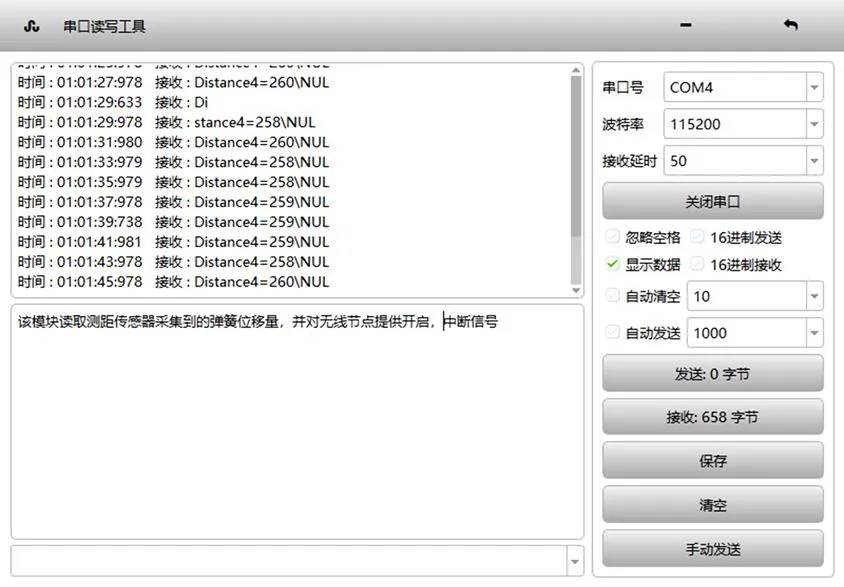

在本系统中,串口通信是实现现场嵌入式监控系统与下位机接收端通信的主要手段,应具有接受下位机传感器的上传数据、对下位机传感器下达指令的功能。本文使用在Qt串口开发中常用到的第三方串口类Qextserialport进行串口界面的程序设计。QextSerialPort是一个跨平台的第三方串口类,可以很方便地在QT中对串口读写操作。对上位机串口的串口号,波特率等信息统一在InitCom()函数中进行预定义,也可以在图形界面进行修改。通过clicked()信号与on_btnOpen_clicked()槽函数的连接来执行开启/关闭串口命令,对下位机数据接收的图形界面如图5所示。通过串口信息的图形界面显示,现场检测员可以直观得获取车辆的超偏载信息,从而大幅度降低工人的劳动强度。

图5 下位机数据接收界面

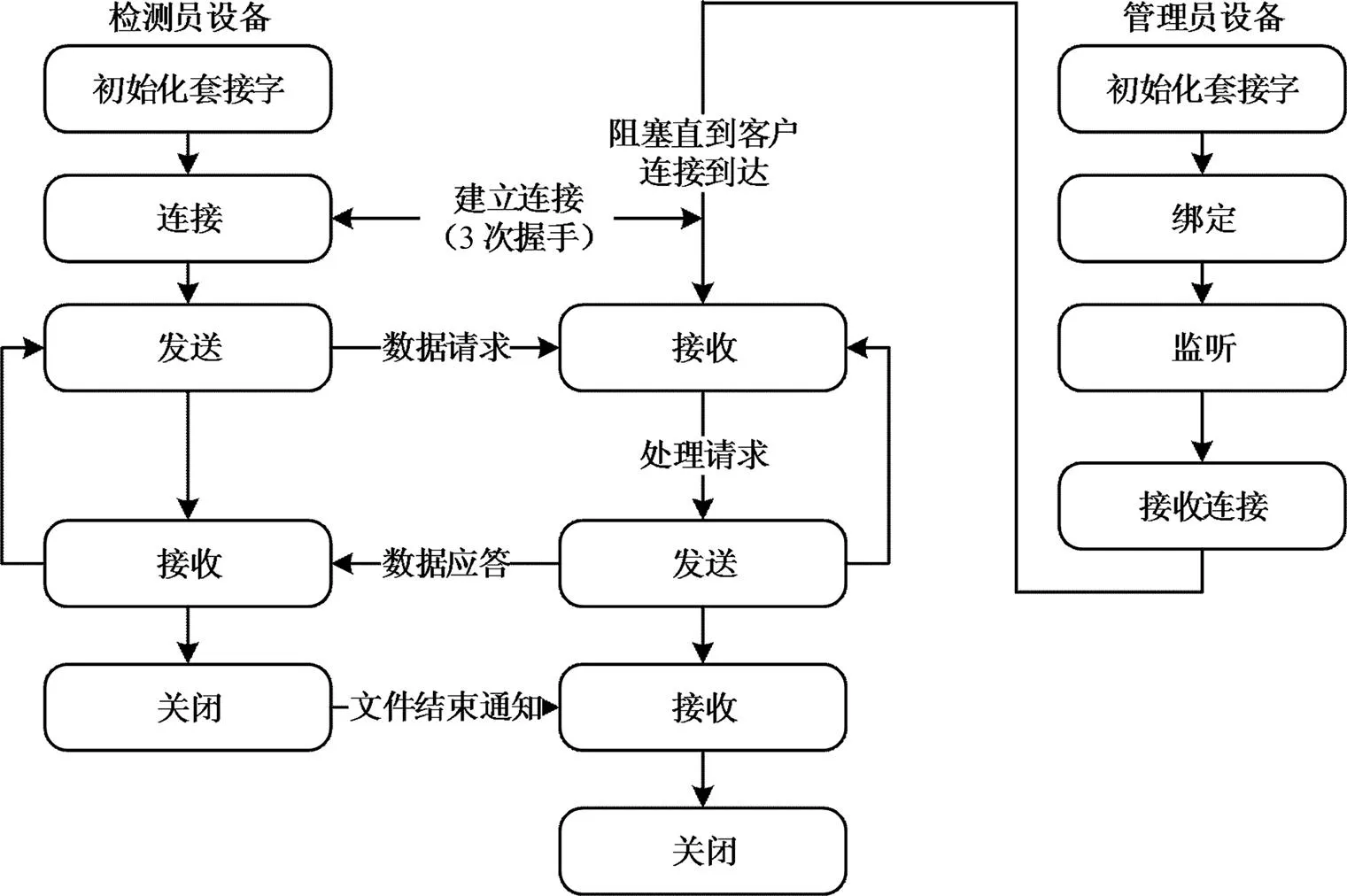

图6 网络通信流程图

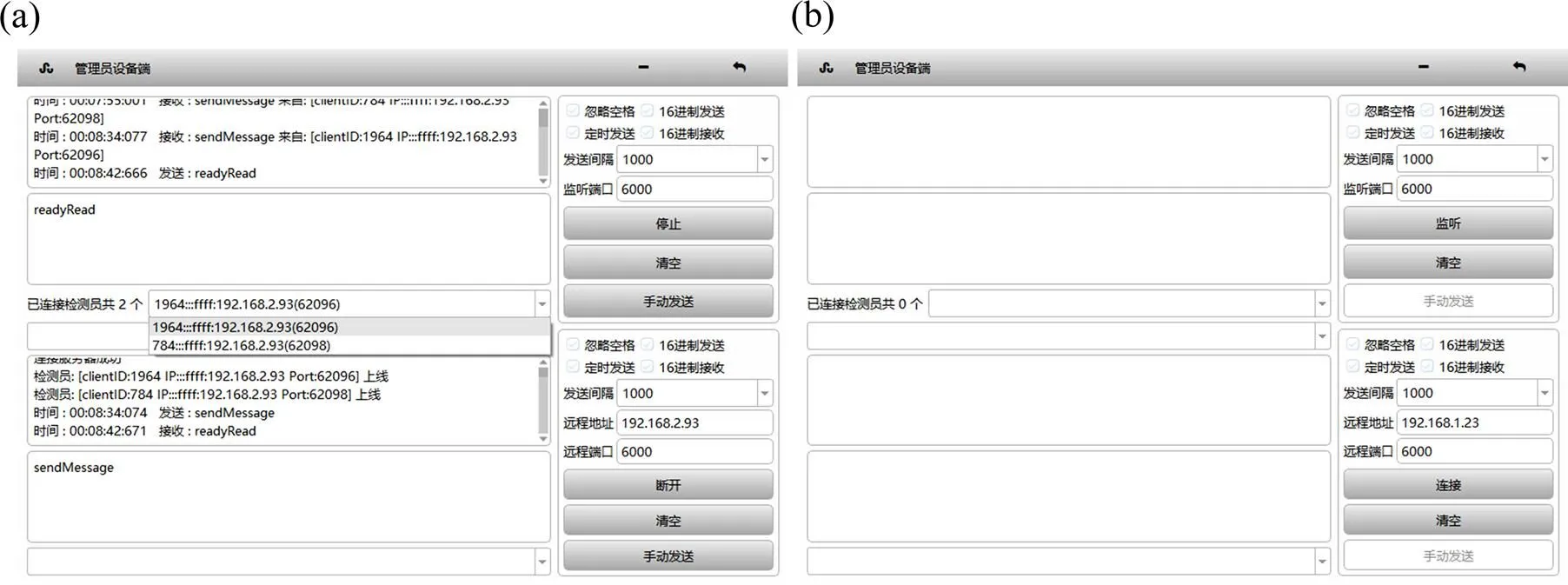

针对货运站场存在多条线路的状况,每条线的检测员在各自设备检测车辆的超偏载信息后,需要及时汇总给现场管理员。为保证数据传输的可靠性,管理员与检测员设备的网络通信通过IP/TCP协议实现,网络通信流程图如图6所示。首先管理员设备初始化套接字,绑定本地端口号,创建一个TCP接口,持续监听连接请求;随后,检测员设备创建检测员套接字,向管理员设备发送连接请求;经过3次握手,管理员和检测员设备建立连接。双方设备建立有效连接后即可持续收发数据,最后通过关闭套接字来释放网络资源,现场数据通信统筹如图7所示。现场网络通信可以实现检测员与管理员的即时通信,以及检测信息的顺序上传,方便对站场资源进行统筹管理。

单纯的现场通信管理不能满足系统的实际需求,为了提高货运现场的开放性,本文建立了一个多级用户管理的系统。采集货运现场传感器节点信息,并上传到远程服务器,如图8所示,实现对信息的存储和统筹,在远程服务器及客户端对数据的复杂分析进行处理,同时为铁路货运客户访问自己的货物信息提供了接口和途径。

(a) 管理员客户端;(b) 检测员客户端

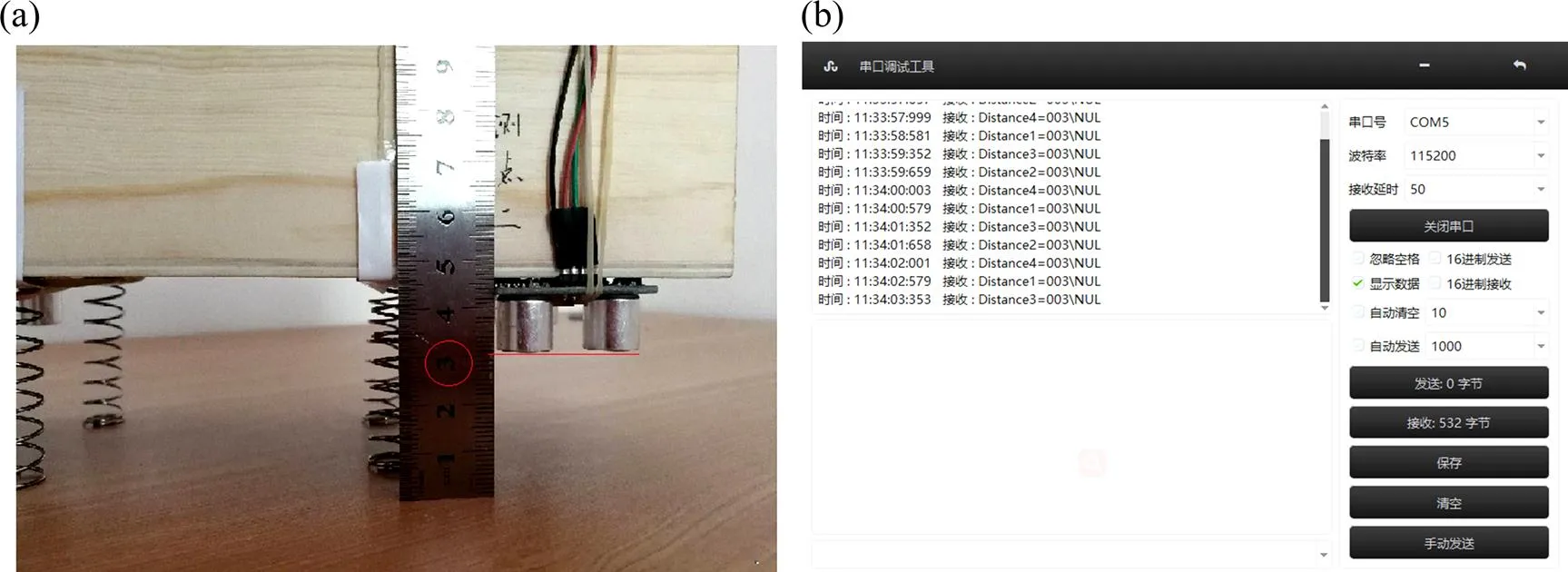

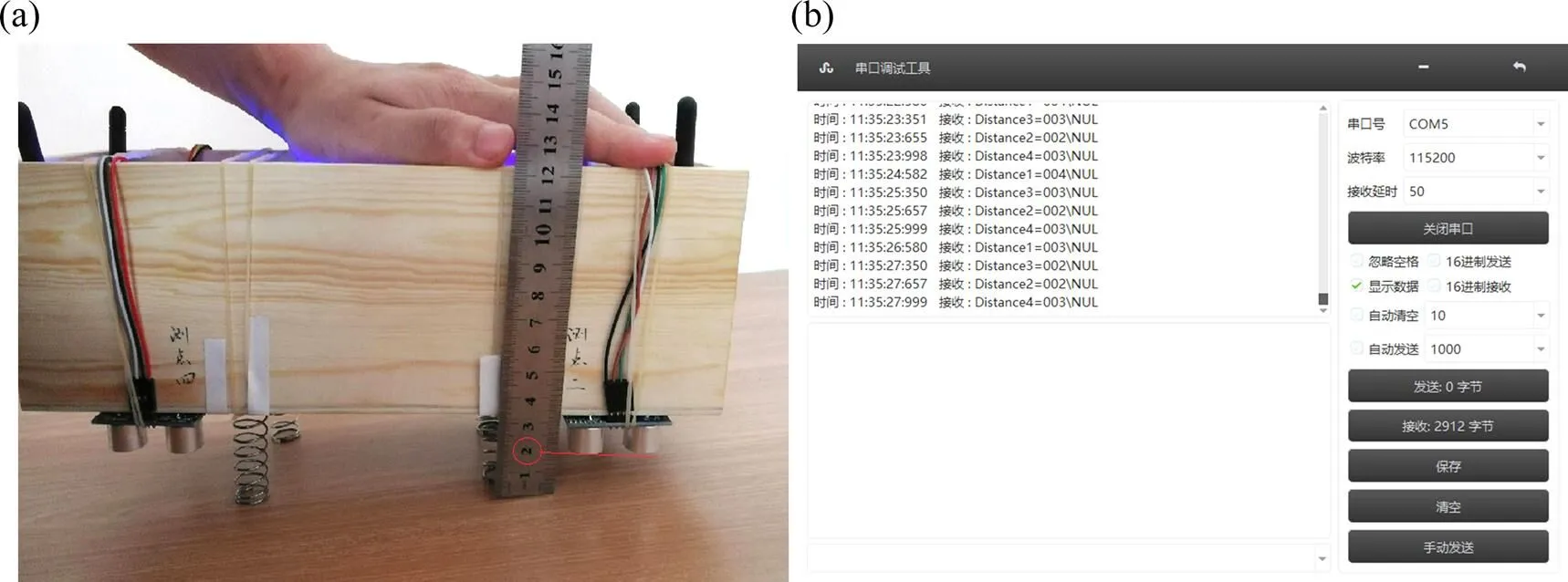

3 样机功能检测

本文制作了功能样机对系统功能完整性进行验证,验证模型如图9~10所示。图9验证了模型在初始状态下传感器距地面的位移量,人工测量值及系统检测结果相同,均为3 cm。图10验证了模型在偏载作用下传感器距地面的位移量,人工测量值与系统检测值结果相同,均为2 cm。测试结果表明:系统功能健全且数据传输准确满足现场超偏载检测要求。

(a) 实物模型初始位移量检测;(b) 传感器初始位移量检测

(a) 实物模型偏载位移量检测;(b) 传感器偏载位移量检测

4 结论

1) 提出一种新型货运车辆动态称重方法,将测距传感器垂直于轨面安装在车底部,结合测距传感器测量值获得弹簧压缩量,间接获取货运车辆轮重,从而判断车辆装载是否超偏载,满足检测要求。

2) 系统结合新型超偏载检测方法,运用嵌入式工控设备、ZigBee无线通讯手段,超声波测距执行元件,搭建了一套非接触式铁路货运车辆装载动态称重系统。系统兼容性好,布线简单,扩展性强,功耗低,抗干扰能力强。

3) 所设计开发的“非接触式铁路货运车辆装载动态称重系统”,与传统的地面检测设备相比,测得偏移量结果相同,从源头上解决超偏载车辆过轨道衡后扣留整改问题,极大的提高了货运装载效率,降低劳动强度及劳动成本,保障运输安全。

[1] 暴学志. 轨道衡计量技术的发展及应用[J]. 铁道建筑, 2008(1): 83−85. BAO Xuezhi Development and application of metro scale metrology technology[J]. Railway Engineering, 2008(1): 83−85.

[2] 马克贤, 李喜. 电子轨道衡的创新与发展[J]. 衡器, 2010, 39(10): 1−3. MA Kexian, LI Xi. Electronic track scale innovation and development[J]. Weighing Instrument, 2010, 39(10): 1−3.

[3] 李喜. 重载货运列车超偏载状态监测系统研究及应用[D]. 长沙: 中南大学, 2012. LI Xi. Research and application of super offset load status monitoring system for heavy haul freight trains[D]. Changsha: Central South University, 2012.

[4] 郑传行, 陈建. 煤矿轨道衡称重监测系统结构及功能设计[J]. 煤炭工程, 2013, 45(4): 125−127. ZHENG Chuanxing, CHEN Jian. Structure and function design of coal mine weigh scale monitoring system[J]. Coal Engineering, 2013, 45(4): 125−127.

[5] 李剑. 翻车机轨道衡称重系统设计[J]. 衡器, 2013, 42(2): 40−42. LI Jian. The design of dumper track scale weighing system[J]. Weighing Instrument, 2013, 42(2): 40−42.

[6] Liljencrantz A, Karoumi R, Olofsson P. Implementing bridge weigh-in-motion for railway traffic[J]. Computers & Structures, 2007, 85(1−2): 80−88.

[7] Sekuła K, Kołakowski P. Piezo-based weigh-in-motion system for the railway transport[J]. Structural Control and Health Monitoring, 2012, 19(2): 199−215.

[8] D’Adamio P, Marini L, Meli E, et al. Development of a dynamical weigh in motion system for railway applications[J]. Meccanica, 2016, 51(10): 1−25.

[9] Allotta B, D’Adamio P, Marini L, et al. A new strategy for dynamic weighing in motion of railway vehicles[J]. IEEE Transactions on Intelligent Transportation Systems, 2015, 16(6): 3520−3533.

[10] Gajda J, Sroka R, Stencel M, et al. Design and accuracy assessment of the multi-sensor weigh-in-motion system[C]// Instrumentation and Measurement Technology Conference. IEEE, 2015: 1036−1041.

[11] WANG L, HU X, HUANG Y, et al. Based on fiber-optic sensor and the light intensity changes vehicle dynamic weighing system[C]// International Conference on Computational Intelligence and Communication Networks. IEEE, 2013: 156−159.

[12] LI Z, HE Q. Predicting failure times of railcar wheels and trucks by using wayside detector signals[C]// IEEE International Conference on Mechatronics and Automation. IEEE, 2014: 1113−1118.

[13] Youngtae J, Inbum J. Analysis of vehicle detection with wsn-based ultrasonic sensors[J]. Sensors, 2014, 14(8): 14050−14069.

[14] 李屹罡. 一种轨道动态轮重检测传感装置的设计与研究[D]. 长沙: 中南大学, 2013. LI Yigang. Design and research of a track dynamic wheel weight detection sensor[D]. Changsha: Central South University, 2013.

[15] 曹玉, 李子华. 基于嵌入式以太网的轮重传感器信号采集系统设计[J]. 铁道机车车辆, 2016, 36(6): 14−17. CAO Yu, LI Zihua. Design of wheel weight sensor signal acquisition system based on embedded ethernet[J]. Railway Locomotive & Car, 2016, 36(6): 14−17.

[16] 林天亮, 贾培丽. 基于 Qt 技术的导航软件系统的设计与实现[J]. 控制工程, 2015(5): 992−995. LIN Tianliang, JIA Peili. Design and implementation of navigation software system based on Qt technology[J]. Control Engineering of China, 2015(5): 992−995.

Research on non-contact overload and unbalance load system of railway freight transport vehicles

TAN Tan, GAO Guangjun, ZHANG Yani, CHEN Gong

(Key Laboratory of Traffic Safety on Track of Ministry of Education, School of Traffic & Transportation Engineering, Central South University, Changsha 410075, China)

Targeting at the low loading rate in railway freight station arising, a design method of wireless dynamic weighing system for railway freight vehicles was proposed in this paper. According to the method, distance measuring sensors were installed at four non-colinear points of the tested vehicle to obtain the displacement of each measuring point relative to the rail, as well as the whole vehicle attitude. A detection device for overloading of freight vehicles was designed. In this paper, the principle of vehicle overload and unbalance load detection, the hardware and software design of the system and the function test of the prototype model were introduced in detail. The experimental results show that the system is stable, accurate and expandable, and can monitor the loading state of overloading in real time, achieving the expected effect.

dynamic leveling; measurement; ARM; embedded; Zigbee

10.19713/j.cnki.43−1423/u.2019.04.032

U270

A

1672 − 7029(2019)04 − 1081 − 08

2018−06−04

国家重点研发计划资助项目(2016YFB1200403);国家自然科学基金资助项目(U1334208);中南大学理工医学科第二批战略先导立项专项资助项目(ZLXD2017002);中国铁路总公司重点科研资助项目(2016J009-F)

高广军(1973−),男,河南安阳人,教授,从事列车撞击动力学研究;E−mail:gjgao@csu.edu.cn

(编辑 蒋学东)