NAO刹车片与半金属刹车片摩擦磨损性能研究浅析

2019-04-26吴军鹏

吴军鹏

(咸阳非金属矿研究设计院有限公司,陕西 咸阳 712000)

0 引 言

刹车片是汽车制动系统中的重要零部件,它是影响汽车刹车性能好坏的关键性因素。理想的刹车片摩擦材料应具有较好的稳定性、摩擦系数变化小、磨损小,提高制动可靠性,延长刹车片使用寿命的优点。我国刹车片的研究起步较晚,与世界发达国家还有一些差距,同时欧洲和日本的制造理念不同。该次主要研究的是德系奔驰系列两组无石棉-非钢纤维型刹车片(A型刹车片)和半金属刹车片(B型刹车片)。该次研究均选取德国生产的4类轿车所使用的同批次盘式刹车片,在试验方法上,每项试验做三组平行试验取其平均值作为最后参数。

1 试验设备及样品制备

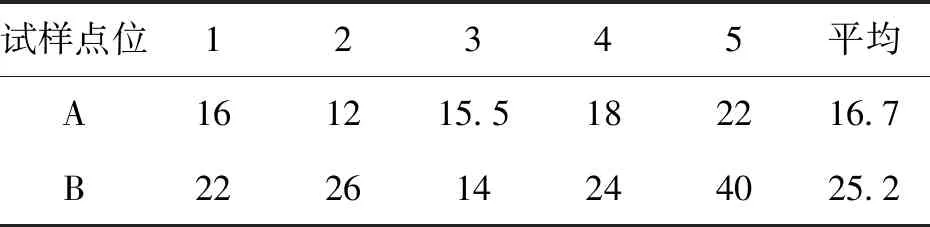

室温下用XHRD-150电动塑料洛氏硬度计测试试样的洛氏硬度,测定硬度前用砂轮打磨钢背表面的铆钉使其可以平整地放在试验台上,为排除测量误差,测定点均匀分布在整个试样表面(必须避开孔和槽),各测定点间距不小于4 d(d为压痕直径),并离试样边缘的距离不小于2.5 d,重复测量5次取平均值作为最终测量结果。

利用XD-MSM(11-075)改进型定速式摩擦试验机进行刹车片的摩擦磨损试验,参照GB5763—2008标准,刹车片对偶盘的硬度为HT202,试验前用丙酮或酒精清洗对偶盘。试样在100℃±10℃的条件下进行磨合,转速为500 r/min,当磨合后试样接触面积达到95%以上开始正式试验,每个温度段测定摩擦盘旋转5 000转期间的摩擦力,载荷为1 225 N,试验过程中通过向对偶盘及其轴承进行风冷和喷水来控制刹车过程的工作环境,用精度为0.01 mm的千分尺和分度值不低于0.001 g 的电子天平秤测量试样厚度及重量磨损(g/克),磨损率以单位长度的质量磨损量表示,每种刹车片试样重复实验3次,取平均值作为最终试验结果,见表1、表2。

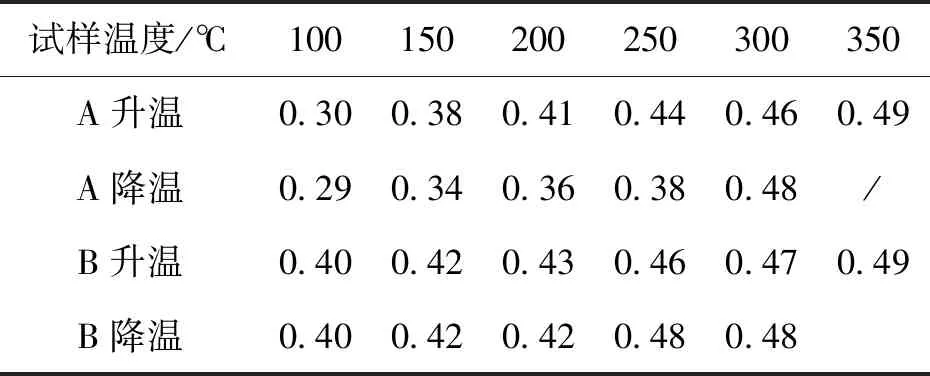

表1 摩擦系数对比表

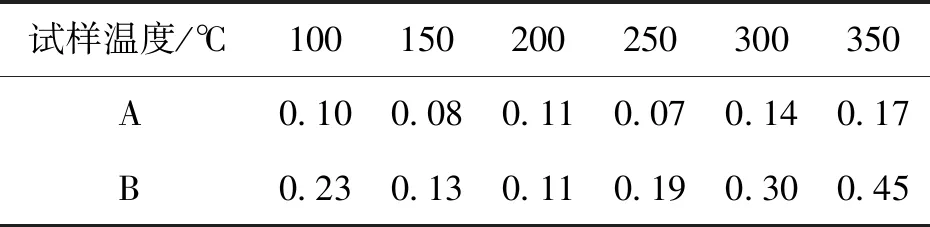

表2 磨损率对比

(磨损率的单位为10-7cm3/N.M)

2 试验结果与分析

2.1 摩擦性能与磨损率

根据摩擦性能(表1、表2)可以看出,AB两组试验的摩擦系数均呈现低温阶段系数较低,高温阶段系数较高,A组试验在同一温度段的升温和降温阶段摩擦系数不稳定,而B组试验在同意温度段的升温和降温阶段摩擦系数很稳定,并随着温度的升高系数逐渐升高。在磨损率方面,由于刹车片表面有一层烧蚀层可能在100℃阶段磨损率较大,在升温阶段的磨损率基本呈现随着温度的升高磨损率增大的趋势。对两组试验进行质量磨损得出的结果为A组试验质量磨损的平均值为0.403 7 g,B组试验质量磨损的平均值为1.170 6 g。

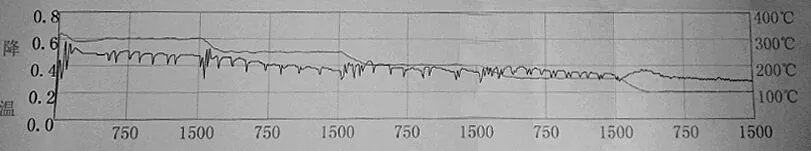

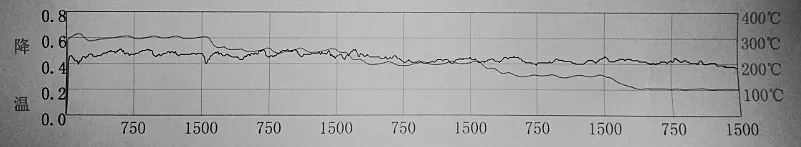

刹车片经过经过350℃高温之后进入降温阶段,从300℃开始每1 500转为一个温度段,降温阶段采取吹风冷却和喷水冷却共同作用。刹车片经过高温后其内部的有机物会挥发出来,更有利于判断其性能,通过图1、图2可以看出A组刹车片呈现低温阶段摩擦系数较低,随着稳定的升高摩擦系数随之升高,在喷水降温时其摩擦系数会有所下降波动频率较大有一定的规律性;B组刹车片在低温和高温阶段摩擦系数基本保持一致未出现较大变浮,性能较稳定优于A组刹车片。

图1 A组刹车片连续降温摩擦性能曲线

图2 B组刹车片连续降温摩擦性能曲线

研究表明刹车片摩擦系数最好适中,过大过小都不利于制动,摩擦系数大于0.40容易发生突然抱死,严重的可能导致翻车;摩擦系数小于0.35,刹车时就会超过安全制动距离甚至刹车失灵,当然这是在行车过程中保持一定行车距离的前提下。

表3 洛氏硬度

(洛氏硬度单位为HRM)

2.2 摩擦性能与洛氏硬度

洛氏硬度的测量点为靠近四周测四个点中间测一个点,由表3可以看出AB两组试验硬度均呈现四周的硬度较小中间较大,B组试验均大于A组试验。A组样品的标准偏差为3.67,B组样品的标准偏差为9.44,标准偏差越小稳定性越好。硬度对摩擦材料有很大影响,硬度过高易引起制动噪音,过小则可以使磨损率增大减少使用寿命,大量试验表明洛氏硬度在40~70之间达到性能最优,有利于制动操作的平稳舒适、对偶盘的损伤。两组试样在21℃条件下A组测得的密度的平均值为2.21 g/cm3,B组试样的密度为3.03 g/cm3。降低刹车片的密度可以形成松散结果的摩擦表面,减少碳化层连续相的生成,并不断磨去旧的工作面产生新的表面,从而减轻热衰退和减少制动噪音。

3 结 语

综上所述,NAO刹车片的特点是质量轻、密度小、硬度较小,同时摩擦系数易受高温影响引起热衰退,因为在高温状态下摩擦材料中的一些高分子聚合物(酚醛树脂及橡胶)形成碳化层降低摩擦系数或产生制动噪音。半金属刹车片热稳定性好,在高温时摩擦系数保持稳定,无热衰退现象,磨损率较低。

随着我国节能环保政策的落实,新版GB5763国家标准也会随之而来,新标准不仅对原有的强制性标准提出更严格的参数,还在噪音、粉尘、异味、重金属等方面提出了要求。同时,消费者也在舒适度、稳定性、使用寿命等方面提出意见。因此,研制新型环保节能的刹车片成为当今迫切而重要的课题,需要业内的同仁积极配合共同研发。