提高处理硫化镍产能的试验研究

2019-04-26李发祥何承冬

李发祥,何承冬

(1.云南锡业研究院有限公司,云南 个旧 661000;2.昆明有色冶金设计研究院股份公司,云南 昆明 650000)

0 引 言

某公司采用自产硫化镍精矿氧压浸出、除铁、除硅铝、萃取、电积的工艺生产金属镍板,电解阳极液返回氧压浸出。但也存在一些问题阳极液体积膨胀、压力釜生产能力达不到后续工序的处理量,希望经过扩容探索试验为规模化生产提供设计依据。根据该公司的生产实际,用浸出液和洗水按一定比例搭配,加入(或不加)少量阳极液调浆,浸出技术除适当提高釜压外其它参数均与生产控制相同,主要考查不同浆化条件对镍浸出率和各种杂质走向,这样生产上的大部分阳极液则可用沉淀碳酸镍,其溶解液直接进入电积工序,从而减少净化脱杂和萃取体系的处理量。

1 试验原料

试验原料为某公司自产硫化镍精矿,调浆溶液(阳极液、浸出液)为电解车间和氧压浸出车间所产,综合洗水为生产过程中产出的所有洗水混匀所得,原料成分分析结果见表1。

表1 原料成分分析

2 氧压浸出硫化镍精矿的机理

在氧压浸出过程中,硫化镍氧化溶解为可溶性硫酸盐的过程较为复杂。

1) 直接氧化为硫酸镍,主要反应式是:

NiS+2O2=NiSO4

(1)

实际上硫化镍精矿在常压低温干燥的过程中,活性硫化镍就与空气中的氧发生反应,生成硫酸镍,该反应在加压加温的条件下必然发生。

2) 经历NiS→Ni3S4(3NiS+S)→NiSO4的阶段,主要反应是:

8NiS+O2+2H2SO4=2Ni3S4↓+2NiSO4+2H2O

(2)

2Ni3S4+3O2+6H2SO4=6NiSO4+6H2O+8S↓

(3)

其中(2)式和(3) 式合并,得:

2NiS+O2+2H2SO4=2NiSO4+2H2O+2S↓

(4)

上述反应最终生成硫酸镍和元素硫。

3 试验条件

固定技术条件:硫化镍湿料0.9 kg(条件y-7、8、10、11、12、13、14、16为1.0 kg),液固比6:1,反应釜溶液体积为3 L,转速为600 转/min,温度95℃~105℃。

选择性条件有:反应压力,浸出液、阳极液及洗水在试验中的加入比例,溶液反应的起始酸度。浸出起始酸度及调浆溶液配比条件见表2。

表2 氧压浸出前调浆条件

备注:y-13为优化试验,y-14、15、16为验证试验,其中试验y-15调浆溶液中的浸出液为试验y-14的氧压浸出后液,试验y-16调浆溶液中的浸出液为试验y-15的氧压浸出后液。

4 试验结果

4.1 浸出液分析结果

浸出液成分及浸出率的分析结果,见表3。

表3 浸出液成分及浸出率

从表2、表3试验结果表明,返回调浆浸出液占调浆用液总量的60%,其余完全用洗水或加部分阳极液,对镍的浸出无太大的影响,浸出液中的铁含量有所升高,其余杂质成分变化不大。在温度固定条件下、起始酸度、反应时间以及反应釜压力是影响浸出效果的主要因素,试验y-4、5、6的起始酸度为80 g/L,浸出效果差,90 g/L左右的起始酸度较为合适;试验y-1、2、6中反应时间从1~4 h,浸出效果也随时间的延长而越好,根据生产实际反应时间为2~3 h较合适;试验y-2、3、13或试验y-7、12、8的两组试验对比也表明反应釜压力从1.1~1.5 MPa时,浸出效果也随反应釜压力的增大而越好。

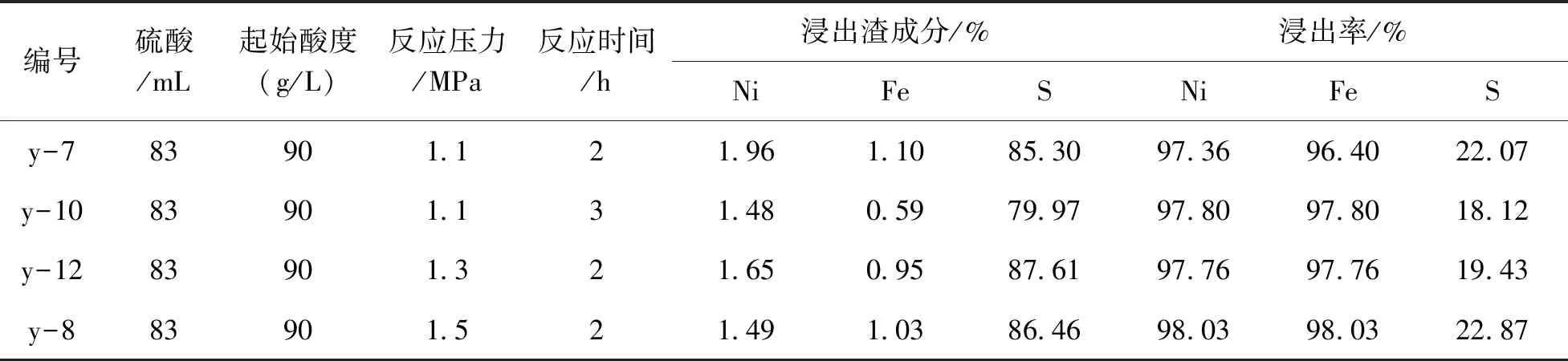

4.2 浸出渣分析结果

浸出渣成分及浸出率的分析结果,见表4。

表4 浸出渣成分及浸出率

试验分析结果表明,由于浸出渣洗涤不充分,洗水中镍含量较高,渣计镍浸出率相对液计浸出率就要更合理些,浸出渣分析的试验结果总体上也和浸出液分析的试验结果相吻合。

铁的浸出率较高均达到94%以上,硫的浸出率差别不大,在20%左右。优化试验结果镍的浸出率都在97%以上,浸出渣产率和镍的浸出率差异不明显。

4.3 结果分析

4.3.1 反应釜压力对浸出的影响

调浆溶液分别用浸出液、洗水与阳极液相对比的两组试验来考查反应釜压力对硫化镍浸出的影响。

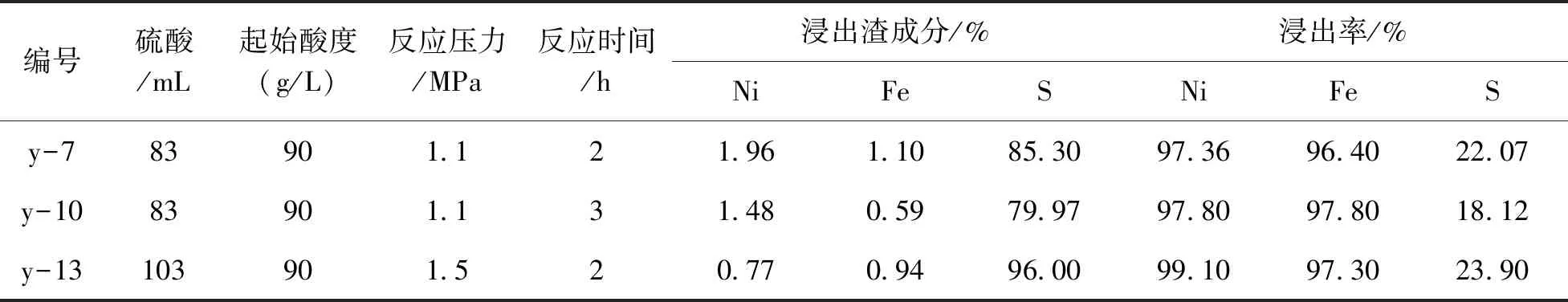

1)阳极液调浆时,反应釜压力对浸出的影响见表5、图1。

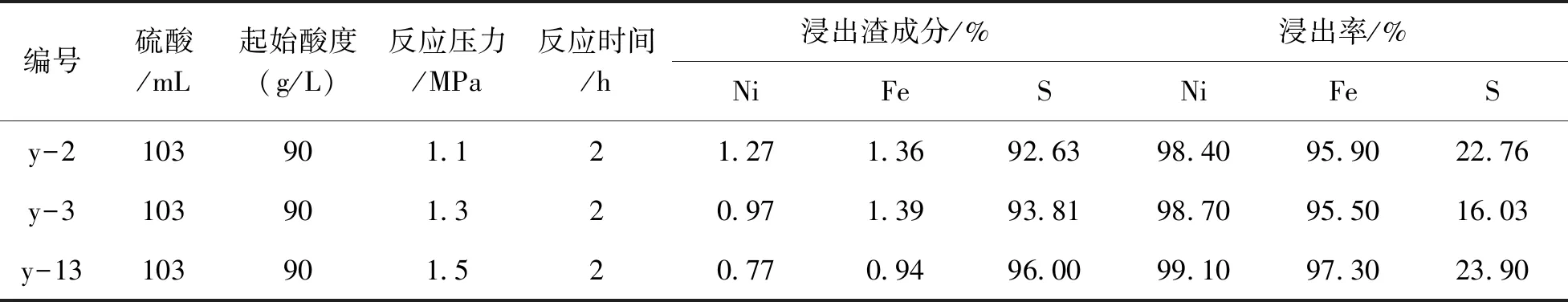

2)浸出液和洗水调浆浸出时,反应釜压力对浸出的影响见表6、图2。

表5 阳极液调浆时,反应釜压力对浸出的影响

表6 浸出液调浆时,反应釜压力对浸出的影响

图1 阳极液调浆时,釜压与渣含镍的关系

图2 浸出液调浆时,釜压与渣含镍的关系

从表5、表6、图1、图2可以看出,在温度、酸度和搅拌强度等条件固定的情况下,反应釜的压力增大,浸出渣中含镍量显著降低,镍、铁、硫浸出率相应提高,调浆溶液使用浸出液、洗水与阳极液对镍浸出率基本无影响。

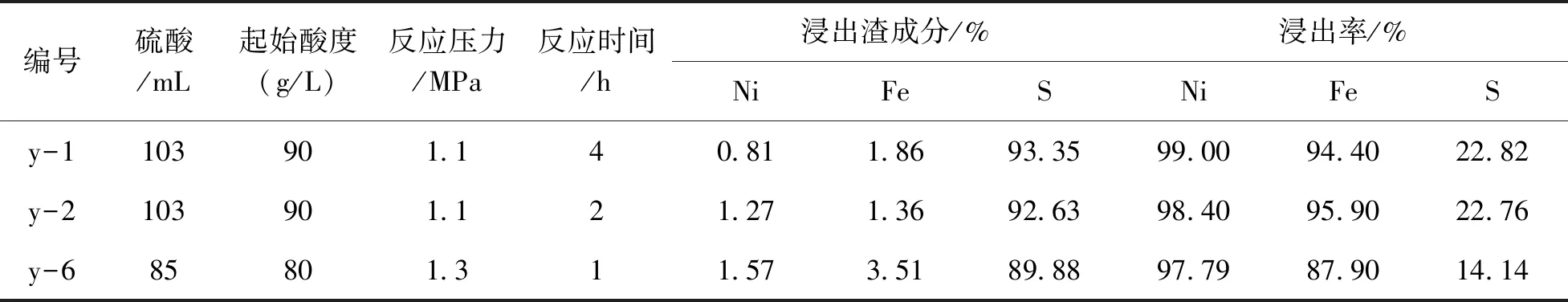

4.3.2 硫化镍用浸出液和洗水浸出时,反应时间对浸出的影响

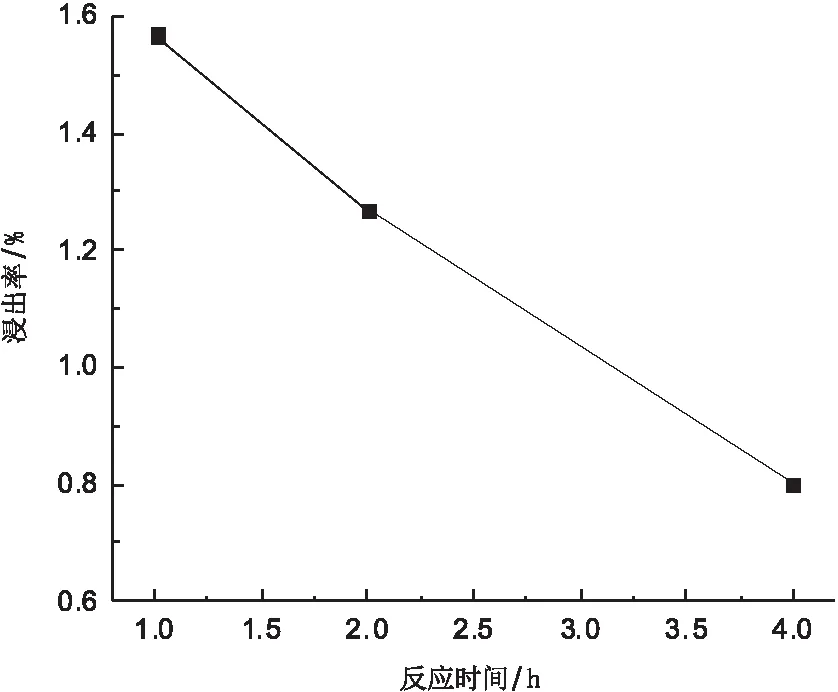

与生产(釜压:1.1MPa)上对比,调浆溶液改用浸出液和洗水,以考查其反应时间对硫化镍的氧压浸出效果的影响,其结果见表7和图3。

4.3.3 优化试验与氧压车间生产实际的对比

试验y-13的优化条件与氧压车间的生产实际相对比的结果见表8和图4。

表7 反应时间对浸出的影响

表8 优化试验与生产实际的对比

图3 反应时间与渣含镍的关系

图4 优化实验后,釜压与渣含镍的关系

从表7和图3的试验结果分析可见,当反应时间在1~4 h内,调浆溶液改用浸出液和洗水,随反应时间的延长,浸出渣含镍降低,镍的浸出率提高,铁、硫浸出率也相应提高。

从表8、图4可以看出,在调浆溶液改用浸出液和洗水的优化试验中,反应釜压力由原来生产上的1.1 MPa增加到1.5 MPa后,镍浸出率提高,铁、硫浸出率也相应提高,浸出渣的含镍品位降低。

4.4 验证试验的结果分析

利用试验y-13的优化条件,考查其浸出液中杂质的走向,进一步验证该试验的生产可行性,其结果见表9。

表9 验证实验的结果分析

注:验证试验中试验y-15的调浆溶液为试验y-14的氧压浸出后液和综合洗水,试验y-16的调浆溶液为试验y-15的氧压浸出后液和综合洗水。

从表9的验证实验结果的分析中可见,硫化镍随浸出液和综合洗水的循环浸出达3次后,其影响生产的主要杂质Fe、Al、Mn、SiO2等富集的程度很小,镍的渣计浸出率基本稳定在98%左右,浸出渣含镍为1.0%左右。

5 结 语

氧压浸出扩容探索试验取得了较好的成效,达到了预期的目的。

1)试验表明反应釜压力的升高利于浸出速率提高,降低浸出时间,增加硫化镍精矿的投入,提高产量。

2)用浸出液和洗水按一定比例搭配调浆可以代替阳极液调浆进行硫化镍的氧压浸出,阳极液则可用沉淀碳酸镍,其溶解液直接进入电积工序,从而减少净化脱杂和萃取体系的处理量降低生产成本。

3)氧压浸出扩容探索试验取得了较好成效的基础上,同年该公司完成技改工作。氧压浸出系统调浆配制液用浸出液25%~42%,洗水58%~75%进行硫化镍浆化。技改工作完成后的新工艺投入运行后生产较为稳定,各种技术经济指标有较大提高:电镍产量由70~75 t/月提高到110~115 t/月;生产成本由3.2 万元/电镍下降到2.6~2.8 万元/电镍;镍金属回收率提高了1%~1.5%。生产能力有较大幅度提高,达到了改造的目的年产电镍1 200 t,系统抗风险能力明显增强。