基于Dynaform散热片成型仿真分析与实践

2019-04-25沈玲刘竹林刘甘霖

沈玲 刘竹林 刘甘霖

摘 要:本文基于Dynaform 软件对SPCC 0.6和DCO3 0.6冷轧板的冲压过程进行仿真分析和对照,发现其差异性,通过工艺参数的修改,快速实现了DC03 0.6油汀散热片材质的可靠替换,材料成本降低20%。

关键词:散热片;冲压; SPCC 0.6; DCO3 0.6

中图分类号:TP391.9 文献标识码:A 文章编号:2095-8153(2019)01-0078-03

0 引言

油汀散热片为多空间的自由曲面,其结构复杂,油包处拉伸系数大,因此对材质的要求比较高,普通的SPCC冷轧钢板很难满足其使用需求。目前该零件都采用DC03以上牌号的冷轧板。由于钢材的全面涨价,产品的成本持续高升,为降低成本,希望在现有的生产设备及模具下采用低牌号的SPCC冷轧板替代DC03钢板。

在加工制造时,薄壁零件的成形过程比较复杂,其在成形过程中,会有起皱、损坏等现象发生。传统的制造依靠设计者的经验,通过反复试模、修改模具、定型及实际试产等一系列复杂过程,这个过程耗费大量的人力、物力和财力,不能满足企业经营的需求和市场发展的要求。本文通过对油汀散热片冲压成型进行模拟分析, 分析SPCC和DCO3材质的成型性、减薄率、应力和应变等,以期对实际生产提供参考依据。

1 冲压过程仿真分析

薄板冲压成型包含了多个复杂的物理过程,如板料的弹塑性变形过程,板料与模具的摩擦磨损过程,摩擦生热及热传导过程,冲击声波的传输过程等。

本文假定材料对各向同性的硬化条件已满足,同时在反向加载条件下,不会有包辛格效应出现,采用BWC单元与Hill屈服准则[1]对板材进行模拟和分析,其步骤为:

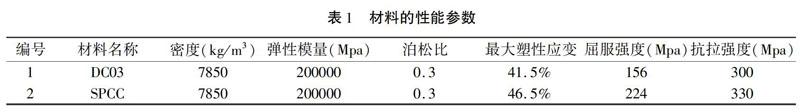

通过对冲压过程建立力学模型→在此基础上建立有限元的分析模型→按照薄板的变形特性选取其元的类型及相关参数,同时对弹塑性的本构关系和参数进行选定→按照材料与冲压模具表面的特性及润滑条件对摩擦定律和参数进行选择→进行其产生的刚体运动及弹性塑性变形进行计算和求解→结果整理汇总。材料的性能参数如表1所示:

2 仿真过程及结果

使用三维软件建模后,用Dynaform软件导入数学模型,自动曲面网格划分,定义坯料后,设置工艺参数,对部件之间添加接触设置,压边圈压紧力及冲压速度选用现有DCO3的工艺参数,压紧力为20KN,冲压速度为5 000 mm/s。设置分析参数,启动分析计算,比较两种材料,分别得到成型极限分析图、拉伸力分析图,材料流入量分析图,如下所示:

2.1 成型极限分析

从图1和图2可以看出,DC03和SPCC板料成形后,均为安全区域,未出现Crack(破裂)区域以及Risk of Crack (有破裂风险的区域)。DC03实际生产的产品的合格率均达到99.8%以上,经过充油长运也未出现漏油渗油现象,说明板料经过成型后在其内部未产生明显的裂纹或者隐裂纹。最大减薄区域也是出现在相同的位置,均为油包圆弧处。所不同的是DC03板料成形后为红色区域11.324%;SPCC板料成形后最大减薄率为红色区域13.408%,较DC03有所升高。

2.2 拉伸力

从图3和图4可以看出,两种不同材料所需要的拉伸力變化不大,利用DC03材料进行拉深成形仿真分析,凸模上所需要的总压力(拉深力)最大值为100.725 KN;SPCC材料凸模上所需要的总压力(拉深力)最大值为127.438 KN,比DC03材料所需要的拉伸力提升。这是因为SPCC材料的屈服强度为224 Mpa,抗压强度为330 Mpa,比DC03材料的屈服强度156 Mpa,抗压强度为300 Mpa要高,因此其抵抗变形的能力更强,所需要的拉伸力更大,但是其最大拉伸力并未超出设备的能力,因此仍然可以在现有冲压设备上进行。

2.3 材料流入量

从图5和图6可以看出,从表观上看,两种不同材料在油包周围均有一定的起皱,SPCC材料起皱得更明显。从数据分析,各方向板料流入量比较均匀,DC03材料最大流入量为9.766 ,SPCC材料最大值为10.187,比DC03的流入量要大,也就是说SPCC 材料更容易起皱,因此成型需要更大的压边力。

2.4 实验结果

经过上述仿真结果分析可知,散热片采用SPCC具有较好的工艺性,采用SPCC材料替代DC03材料在理论上可行,仿真结果未出现破裂或者破裂风险区。但是由于材料的强度变大,其极限拉伸力需提升20%左右,容易出现起皱现象。

3 结语

通过上述仿真计算及改进,经分析统计在保证产品性能,不增加新的设备投入及人工成本的情况下,散热片采用上述的SPCC材料替代DC03材料,可降低材料成本,大幅提升产品竞争力。

[参考文献]

[1] R Hill. A theory of the yielding and Plastic flow of anisotropic metals[J].Proe.R.Soc.Lond.1948,193:270-301.

[2] 钟志华,等.薄板冲压成型过程的计算机仿真与应用[M].北京:北京理工大学出版社,1998:80-96.