清水镜面混凝土配合比设计

2019-04-25黄亚林

黄亚林

(深圳港创建材股份有限公司,广东 深圳 518000)

0 前言

清水混凝土是一种新型的建筑形式,其细腻精致的纹理,绵密、近乎均质的质感形成了其独特的美感,为越来越多的建筑师所接受。“清水镜面混凝土”是清水混凝土发展新阶段,其标准是混凝土观感质量在光泽和平整的基础上,如“镜面”能光亮照人,并更加注重细部和整体艺术效果,主要适用于工业建筑中不做饰面的工程。清水镜面混凝土的镜面效果借助模板成型是关键技术,同时取决于混凝土配合比的最佳化和原材料的最适性能。本文依据地材性能,因地制宜,制备适用于本地工程需要的清水镜面混凝土。

1 原材料及试验方法

1.1 原材料

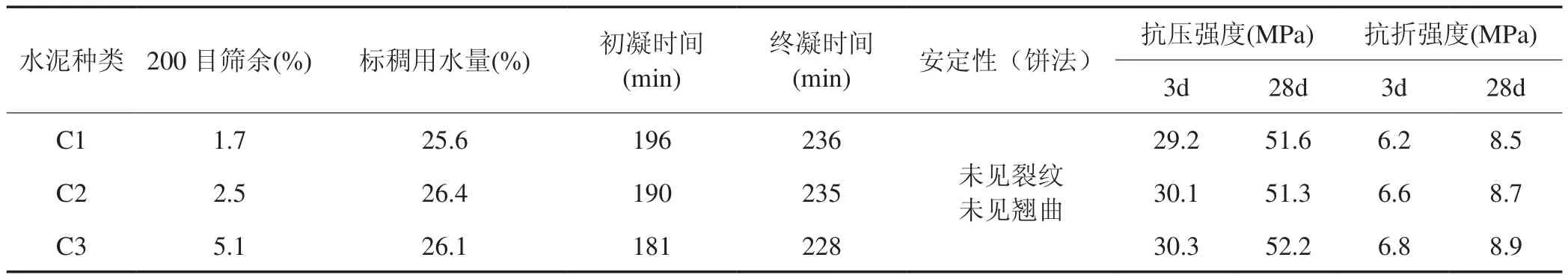

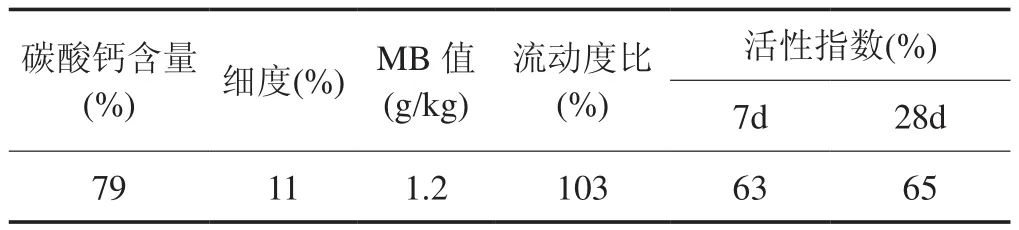

(1)水泥:应选用同熟料磨制色泽均匀的水泥。本试验分别选用来自 C1、C2、C3 厂出产的 P·O42.5 水泥,其性能指标见表1。

表1 水泥的性能

(2)粉煤灰:应选用同一电厂、同一品牌、同等级、质量稳定且色泽一致的粉煤灰。粉煤灰可增加混凝土的后期强度,减少混凝土自身体积收缩,还可改善新拌混凝土的和易性。本试验选用深圳妈湾电厂的Ⅰ级 F类灰,其性能指标见表2。

表2 粉煤灰的性能

(3)矿渣粉:应选用同一钢厂、同一品牌、同等级的矿渣粉。矿渣粉可改善混凝土的工作性、降低水化热,增进后期强度、改善混凝土的内部结构,提高抗渗和抗腐蚀能力。本试验选用河北盾石生产的 S95 级矿渣,其性能指标见表3。

表3 矿渣粉的性能

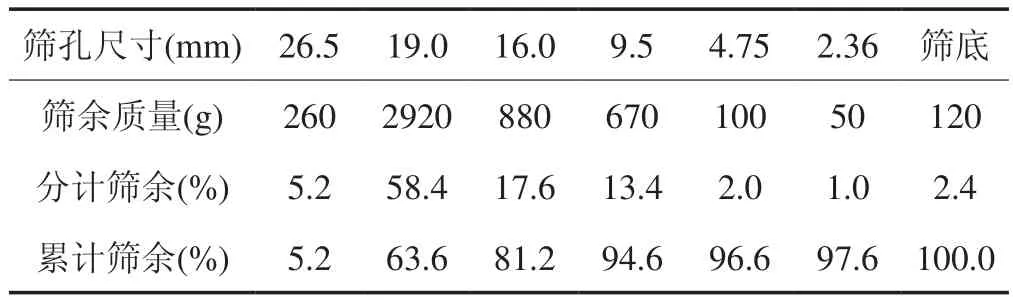

(4)碎石:应选用同产地、同规格、同色泽,连续级配,含泥量和吸水率相对低的反击破碎石。级配良好、含泥量低的反击破碎石,不仅能减少水泥用量,且能降低混凝土的干缩。本试验选用惠州博罗生产的5~25mm 碎石,表观密度 2670kg/m3,松散堆积密度为 1480kg/m3,紧密堆积密度为 1620kg/m3,松散堆积时空隙率为 45%,紧密堆积时空隙率为 39%,含泥量0.3%。其颗粒级配情况见表4。

表4 碎石颗粒级配

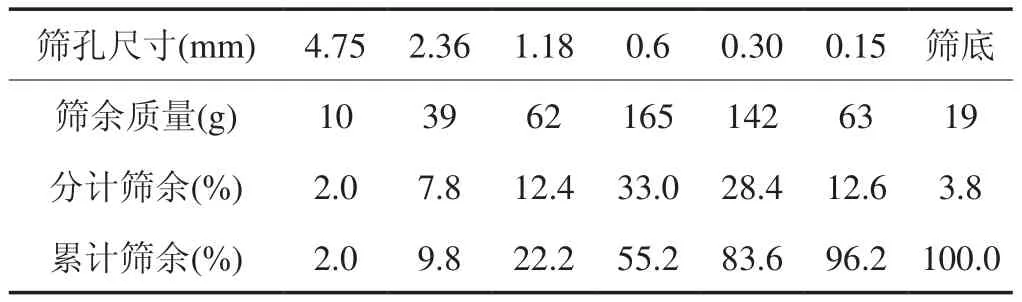

(5)河砂:应选用同河域、同规格、同色泽,连续级配,含泥量相对低的中砂。级配良好、含泥量低的中砂,不仅能减少水泥用量,且能很好地填充碎石中的空隙,增加混凝土密实度,同时减小混凝土的泌水率。本试验采用东莞的中级河砂,表观密度 2630kg/m3,堆积密度 1480kg/m3,含泥量 1.0%,泥块含量0.2%,细度模数 2.62。其颗粒级配情况见表5。

表5 河砂颗粒级配

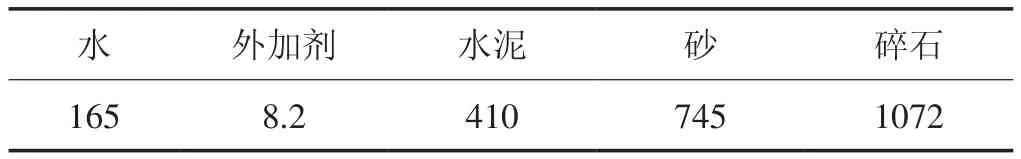

(6)超细石粉:应选用同产地、同规格、同色泽,MB 值较低的超细石粉。超细石粉是一种非活性的惰性材料,它本身不参与水泥的水化,在混凝土中主要起到微集料填充作用,增加了混凝土的密实度。超细石粉的性能指标见表6。

表6 超细石粉的性能

(7)减水剂:应选用高性能聚羧酸减水剂。高性能聚羧酸减水剂对混凝土的增强效果显著,能降低混凝土的收缩,提高混凝土的和易性、耐久性。本试验选用安徽产高性能聚羧酸减水剂,其性能指标见表7。

表7 高性能聚羧酸减水剂性能

1.2 配制原则及试验方法

1.2.1 配合比设计原则

(1)满足 JGJ 55—2011《普通混凝土配合比设计规程》的要求。

(2)满足 JGJ/T 10—2011《混凝土泵送施工技术规程》的要求。

(3)满足 JGJ 169—2009《清水混凝土应用技术规程》的要求。

(4)利用粉煤灰、矿渣粉对混凝土后期强度的贡献作用,降低混凝土的水化热,减小收缩。

(5)采用不掺引气的高性能聚羧酸减水剂,减小混凝土的泌水和表面蜂窝麻面现象。

1.2.2 试验方法

分别按 GB/T 14684—2011《建设用砂》和 JGJ 52—2011《普通混凝土用砂、石质量及检测方法标准》测定堆积密度、空隙率、级配和细度模数;分别按 GB/T 1345—2005《水泥细度检验方法筛析法》检测水泥细度;分别按 GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》测定稠度用水量、凝结时间、安定性;分别按 GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》测定水泥的胶砂强度,试验尺寸为 40mm×40mm×160mm 的棱柱试体;GB/T 2419—2005《水泥胶砂流动测定方法》测定水泥胶砂流动度;分别按 GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》、GB/T 50081—2002《普通混凝土力学性能试验方法标准》测定混凝土工作性能和力学性能,试验尺寸为 100mm×100mm×100mm,修正系数为0.95。

1.3 试验配合比

清水混凝土的配合比除了要满足强度和耐久性的要求外,最重要的是其对表面性能的影响。配合比参数包括用水量、水胶比、胶凝材料用量和砂率。应尽量避免用水量过多造成泌水、浮浆和离析,避免导致色差和水纹水线等表面缺陷;胶凝材料用量不宜过大,否则将导致振捣后浮浆过厚、水化热和温升过大而开裂[1]。砂率应适当,砂率较低易造成表面泌水和花斑纹;砂率较高易产生毛细裂缝[2]。对于—定配合比的清水混凝土,通过控制其黏度,保证新拌状态时的流动性及包裹性,可使混凝土表面呈现出色泽均匀、美观的镜面效果[3]。因此,选用表8 的 C40 配合比作为基础配合比。

表8 清水镜面混凝土的基础配合比.g/m3

2 结果分析与讨论

2.1 水泥对清水镜面混凝土的影响

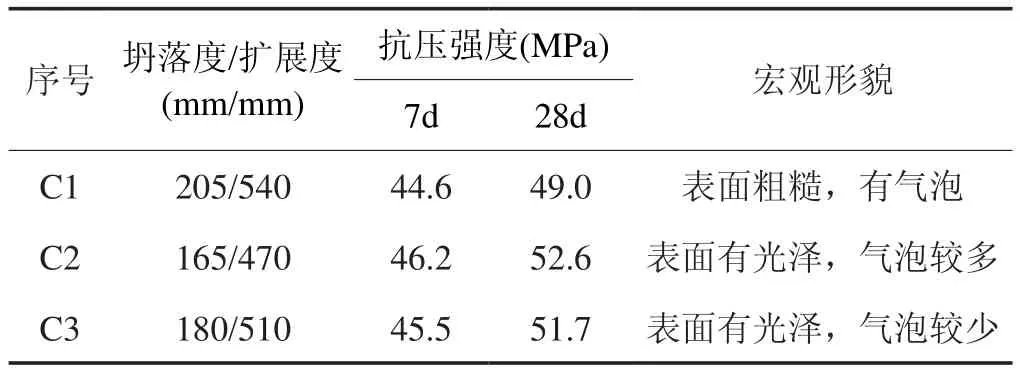

不同厂家的水泥,混合材的种类及其掺量各不相同,在保证水泥满足标号的前提下,选用最经济性的方式,是厂家考虑的重要因素;加之清水混凝土中水泥掺量大,水泥的颜色以及质量的稳定对清水混凝土宏观形貌影响较大。因此,清水混凝土质量的好坏,水泥厂家的选择至关重要。改变水泥类型,采用表8 的配合比研究水泥对清水镜面混凝土性能的影响,见表9 和图1。

表9 水泥对清水镜面混凝土的影响

图1 水泥对清水镜面混凝土影响的脱模照片

可以发现,掺加不同厂家的水泥,其外观颜色略有差别,C1 表面粗糙,有气泡,可能是由于 C-S-H 凝胶形成量有限,未能及时水化成凝胶聚于表面。C2 表面光泽,但气泡较多,Powers 描述了气泡在混凝土中由于机械作用形成的两个过程:(1)气泡形成,空气在涡流作用下被包裹住;(2)气泡稳定,搅拌过程会导致空气的引入,细集料形成三维空间薄膜[4]。这些浆液中气泡的液膜粘附有大量水化和未水化的粉料颗粒,使气泡的液膜转变成液固复合膜,表面张力变大,故气泡能够稳定存在。混凝土表面气泡的形成主要是混凝土中的气泡无法顺利排出并聚集在模板边缘的结果[5]。C2 中的气泡可能是由粉煤灰引入的,粉煤灰中的 NOX遇到碱性环境生成氨气(NH3)[6]。C3 表面光泽,气泡少。

2.2 掺合料对清水镜面混凝土的影响

配合比见表10,性能结果见表11、图2。

表10 掺合料对混凝土的影响配合比.g/m3

表11 掺合料对清水镜面混凝土的影响

图2 掺合料对清水镜面混凝土影响的脱模照片

掺加不同的掺合料,对清水镜面混凝土的影响迥异,可以发现:粉煤灰取代水泥后,随着取代量的增加,黑斑明显增多,镜面效果较差,清水混凝土表面形成的黑斑的原因可能是浮黑粉煤灰由于泌水上浮、混凝表面和模板的外部污染造成黑斑[7,8];矿渣粉取代水泥后,随着取代量的增大,青色的斑点逐渐增多,虽然矿渣粉的掺入可以减少水化放热量、增加力学性能、提高抗裂性、降低经济成本,但是由于矿渣一般会含有硫化物,与水泥的某些元素或化合物发生反应,生成微量FeS 和 MnS,使一部分水化产物呈蓝绿色,这部分水化产物被透明的 C-S-H 凝胶包覆,形成明显的青斑;超细石粉取代水泥后,表面光亮、无明显气泡、无明显色差,效果极佳,主要是由于超细石粉粒径匹配,可以达到密实的效果,降低粘度,减小空隙,减少氢氧化钙的定向生长,改善混凝土与模具的界面。

3 结论

(1)不同厂家的水泥由于其混合材种类、品质不同,使得清水镜面混凝土表面性能略有差异,当使用C3 水泥时,清水镜面混凝土表面有光泽,气泡较少,效果最佳。

(2)掺合料不仅可以提高混凝土的力学性能,改善工作性,还可以填充空隙,减少氢氧化钙的定向生长,减少混凝土与模板缺陷。当掺加本地超细石粉后,清水镜面混凝土表面光亮,无明显气泡,效果极佳。