地下车站跨通道止水施工技术

2019-04-25王建朋

王建朋

(1.同济大学 土木工程学院,上海 200092;2.宁波市轨道交通集团有限公司,浙江 宁波 315101)

地下车站围护结构施工采用地下连续墙加内部支撑体系,横穿基坑的地下通道范围内的地下连续墙需在顶板及底板破除施作深导墙后进行施工,且由于横穿基坑的地下通道区域底板位置较原地面距离大(约8.6 m)。该区域顶板以上地下间隙水位在+1.2 m左右,且水量较大,底板底为淤泥②2a土质,水量丰富,进而导致底板承压较大。

为避免不均匀的水压差导致底板破除后(地墙范围)的通道内水压突涌,同时防止顶板破除后间隙水流的流动性阻隔深导墙与通道顶板的有效连接,保证深导墙与咬合桩在通道侧墙切除后形成有效的整体并顺利成槽,保证地下连续墙的顺利跨通道施工,因此采取了一系列有效的措施,使其有实践性的借鉴意义。

1 工程概况

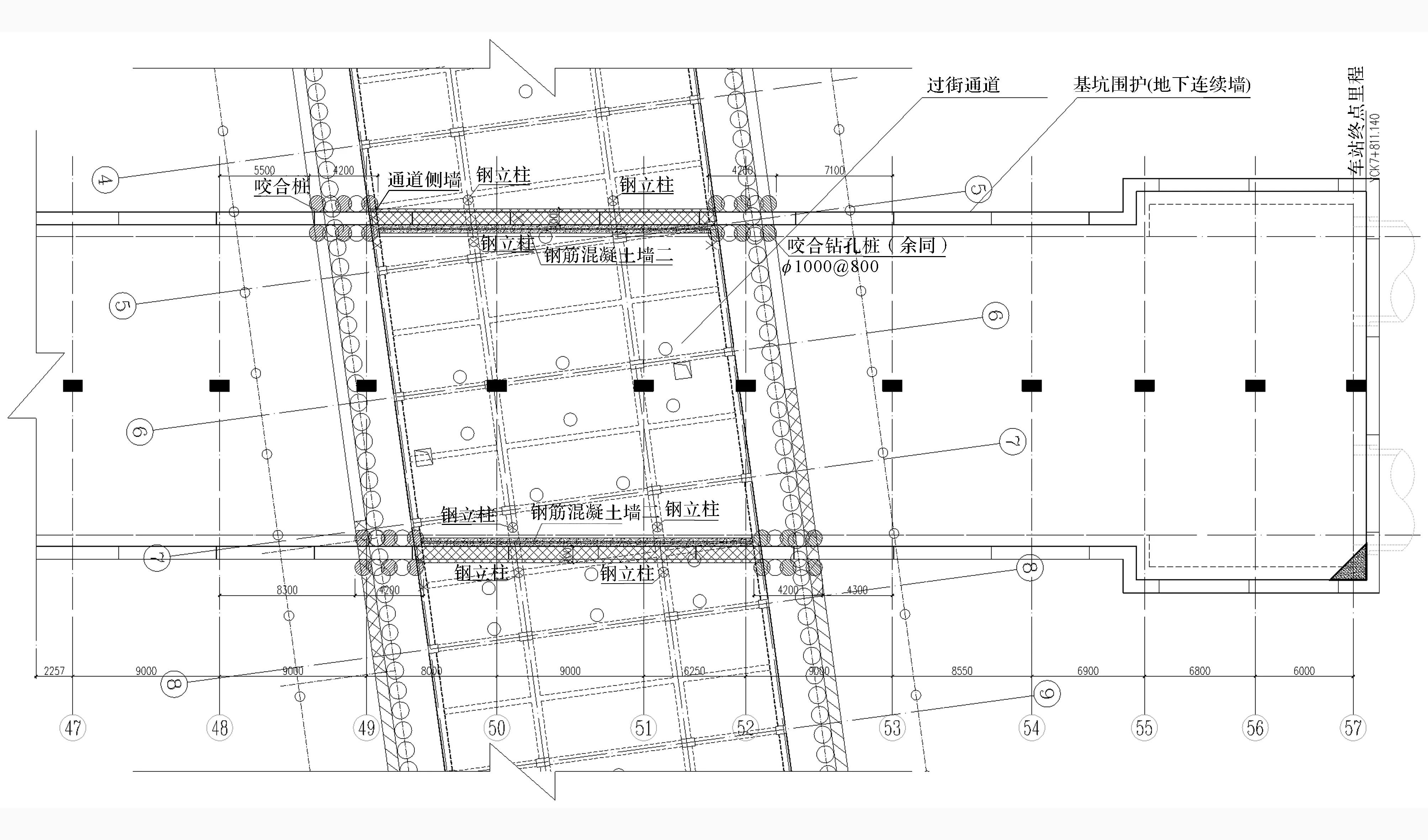

宁波市轨道交通3号线一期工程南部商务区站主体结构跨既有过街通道施工,过街通道位于车站结构至轴之间,与车站主体斜交,交角约为10°;通道内净宽20.14 m,内部净空4.2 m,长度为21.3 m,通道内部结构为双柱三跨钢筋混凝土框架结构;底板厚度东西两段不同,东半幅底板厚0.9 m,西半幅底板厚1.6 m;侧墙厚0.45 m,顶板厚0.35 m;顶板顶部覆土厚度约为4 m。过街通道主体结构与围护桩之间间距为1.68 m,此范围内原施工时用建筑垃圾回填。基坑平面布置图见图1。

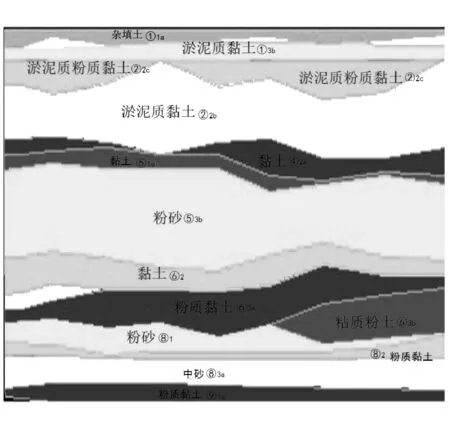

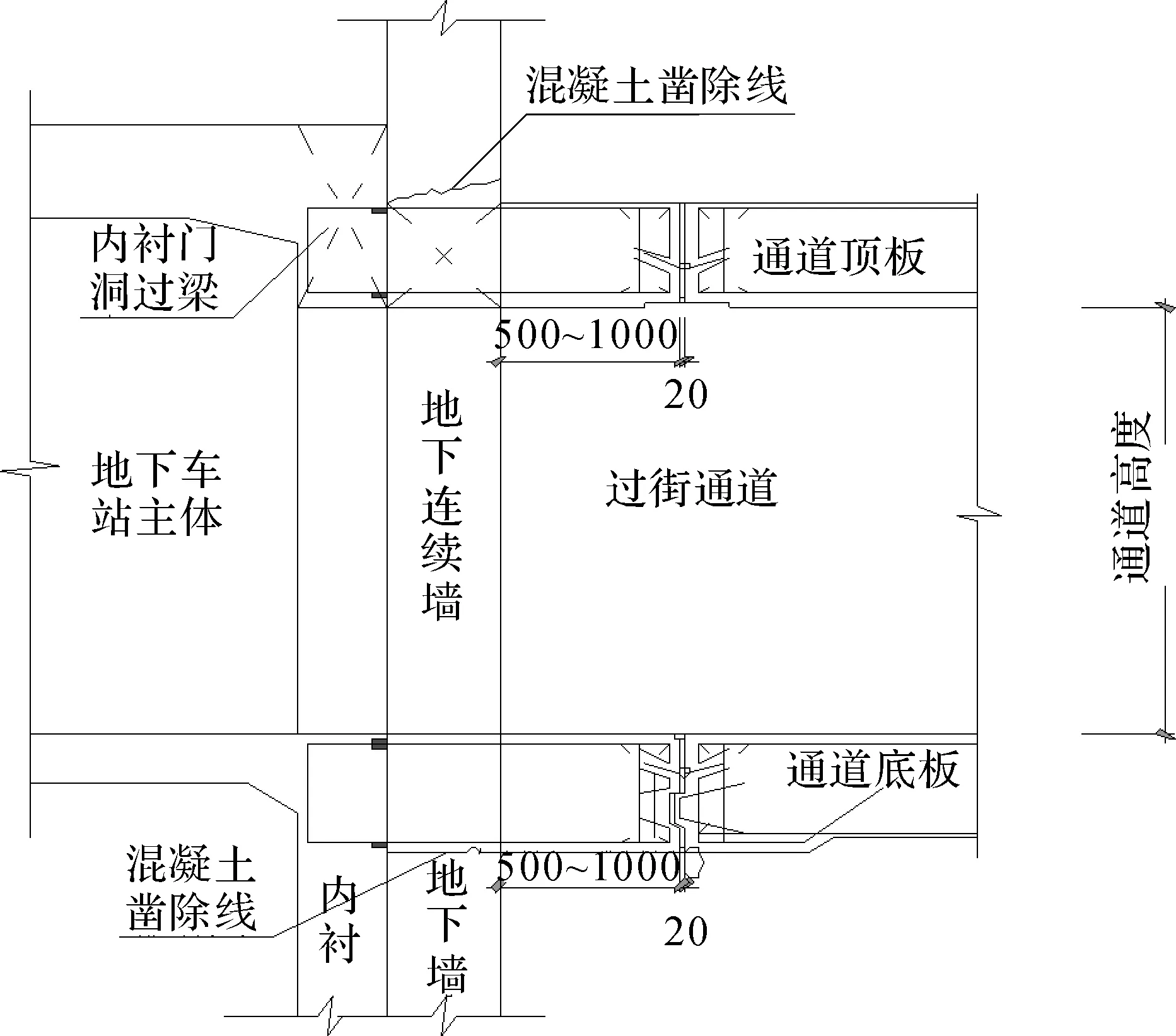

场地属典型的软土地区,广泛分布厚层状软土,其具“天然含水量高、压缩性高、灵敏度高、触变性高、流变性高、强度低,透水性弱”等特点。场地软土层由①3b层灰色淤泥质黏土、②2b层灰色质黏土、②2c层灰色质粉质黏土和④2a层灰色黏土组成,第I1层孔隙承压水主要赋存于⑤3b层粉砂、⑥2T层粉土和⑥3b层粉土中,含水层厚2.8~19.2 m。⑥2T、⑥3b层粉土渗透系数约1.11×10-5cm/s左右,属微透水,涌水量小,单井涌水量一般小于50 m3/d,水位埋深在3.0 m左右[1]。地质剖面图见图2,过街通道与地下连续墙相对位置图见图3。

图1 过街通道与基坑平面布置图

图2 过街通道位置地质剖面图

图3 过街通道与地下连续墙相对位置图

按照设计要求,基坑地下连续墙范围与原有地下通道斜交,地下连续墙施工过程中,成槽机须穿过既有地下通道顶板、底板位置且两侧通道内处于悬空状态下施工,一方面地墙位置施作深导墙位置水头高度直接影响成槽质量,另一方面整个通道内区域悬空状态地墙施工过程中止水效果直接关系到通道外侧地下车库的安全,因而采取了一系列通道止水探索。

2 通道内止水

2.1 通道内原挡水墙止水方案

通道内部,分别在车站A出入口和F出入口施工范围以外3 m处各施工一道挡水墙,该挡水墙主要起挡水、隔音、防尘、防污染作用。挡水墙结构为钢筋混凝土,尺寸为20.14 m(长)×0.3 m(宽)×3.2 m(高),高出原通道顶板梁底0.2 m,高出0.2 m部分紧靠原顶板梁侧面。形成全封闭,挡水墙混凝土采用C25[2]。两侧挡水墙设置在原立柱靠近车站主体一侧,利用原立柱起到支撑作用。挡水墙与原通道底板、侧墙、顶板梁之间凿毛后植筋连接以防止水渗漏。

必要性:通过挡水墙的设置,将地下通道基坑范围内与基坑外侧通道完全隔开,避免因通道破除承压水流流入通道车库,减少干扰。

问题:挡水墙作为封闭体系与通道外相互隔开,但施作深导墙过程中若将挡水墙全部封闭,则导致深导墙支架立模后与挡水墙形成闭合区域,导致施工人员无法进出,更不可能实现,因而原方案须根据现场实际进行修改。

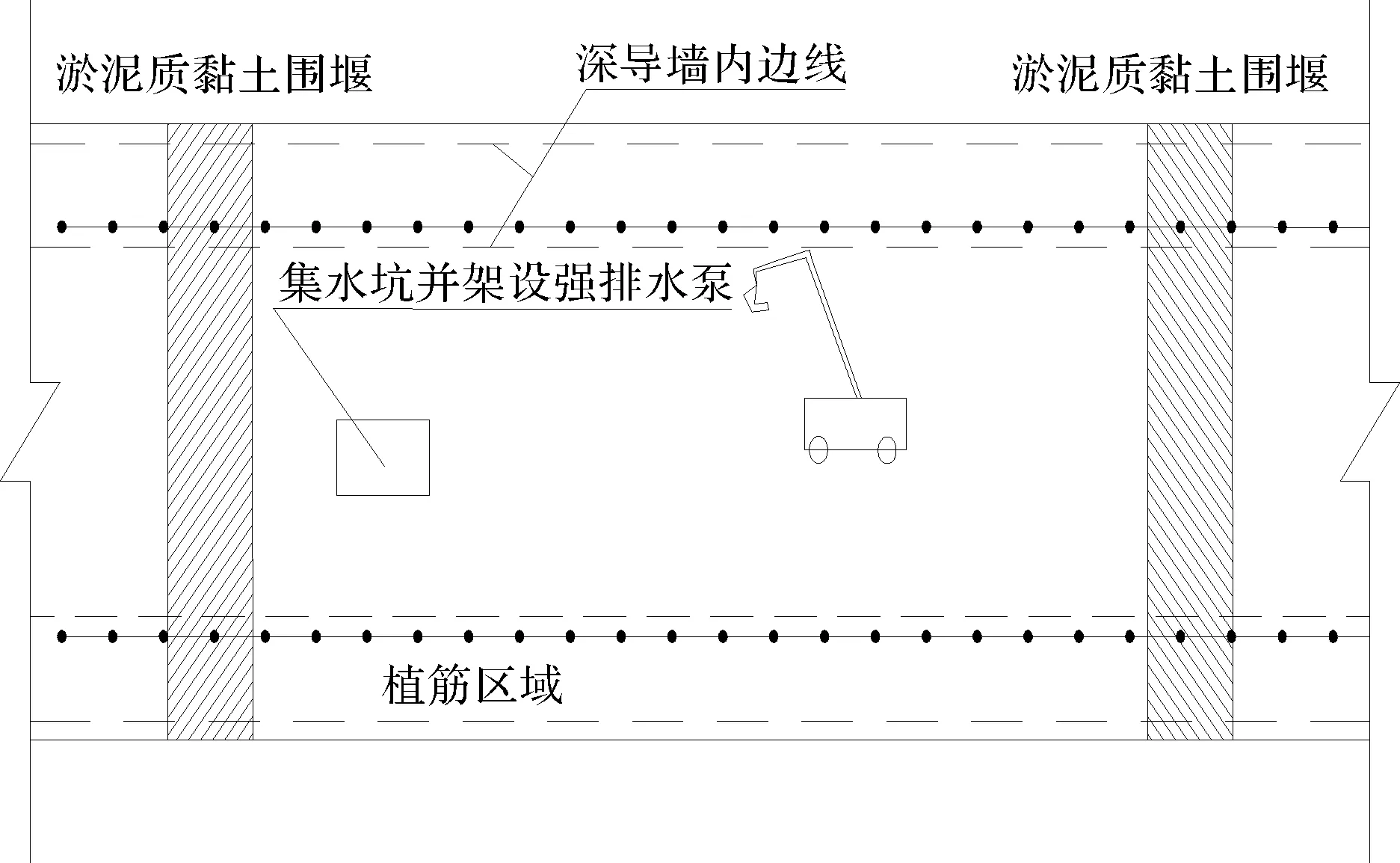

通过对底板下水量勘察及设计资料的整理,经过多方专家的论证,在原有方案的基础上进行改进,同时将机械性强排水纳入方案施工的关键性一步,在挡水墙的上方预留1.5 m(宽)×1 m(高)的洞口方便施工人员进出,在洞口架设强排水泵,避免因内部水流过大而通过洞口流入地下通道车库,经实践证明改进方案完全可行。见图4。

图4 挡水墙平面布置方案改进图

2.2 通道内底板下止水方案

考虑底板底为淤泥②2a土质,水量丰富,进而导致底板承压较大。在破除底板(深导墙位置)之前,综合考虑地下间隙水及底板下承压水的影响,需做止水处理。经过各专家组给出的意见设计两种止水方案,一种为通道内高压旋喷桩止水,另一种为通道外侧周边范围内深层搅拌桩止水帷幕。

高压旋喷桩止水:在通道内底板放出地连墙中心线,同时,在地连墙两侧2 m部位定出向通道底板下方压浆止水高压旋喷桩桩位,用吊车从天窗口吊运旋喷桩机至通道内,机器就位后根据上述工序进行压浆止水施工。首先采用引孔机对通道底板进行引孔,两侧各三排,梅花形布置;引孔完成后进行高压旋喷桩施工,桩径0.8 m,间距0.6 m,桩长10 m,浆液喷射压力25 MPa,流量为120 L/min,水泥强度42.5的普通硅酸盐水泥,水灰比为1.0,水泥用量为40%。提升速度为0.25 m/min。

深层搅拌桩止水帷幕:在通道外侧范围内测量边界线后外扩一定的尺寸后,将原有路面破除,施作深层搅拌桩,采用深层搅拌机预搅下沉同时,后台拌制水泥浆液。选用水泥标号425#普通硅酸水泥拌制浆液,水灰比控制在0.45~0.50范围[3],提升搅拌速度每分钟不超过500 mm。

过街通道处理方案对比见表1,通过差价对比,选择旋喷桩止水方案。

表1 过街通道处理方案对比

通过方案实践,在充分准备各条件下按方案组织施工,在旋喷桩引孔穿过底板后,因底板下水压过大在引孔钻头拔出后水头喷出2 m多高,导致通道内积水,水位上升,同时迅速采用缘木将孔口闭塞,但因水压过大而将底板上面层冲顶开裂,旋喷桩止水失败。

图5 底板下水头及截水沟

采取的措施:1)由于水头过大而导致旋喷桩止水无法施工,采取疏导、引流后强排措施,进而达到降压的目的,即在水头区域砖砌截水沟,将水引入通道内集水坑,采用2台15 kW水泵通过天窗口排入原地面水沟内。

2)通过降压措施,每天记录其水头高度,分析水头下降趋势,待水头趋于稳定且低于临界水头高度后方可进行底板深导墙范围内的凿除。

3)在底板凿除过程中底板下侧间隙水流的涌入,选用南段基坑内未加固的淤泥质黏土建立围堰,中间凿除段采用机械性强排措施,对于底板缝隙采用高速凝堵漏王配以注浆的方式围堵,将凿除区域约束在闭合框内施以底板凿除,凿除过程中寻求高效率,在周边涌水较大的条件下完成深导墙的植筋。见图6。

图6 深导墙区域强排及凿除示意图

3 通道外止水

为隔断原通道围护桩与通道之间的缝隙水,防止凿除地连墙部位通道侧墙时,缝隙水流进通道内,同时将深导墙侧墙以及围护桩连为整体,保证成槽过程中的侧墙外侧土体不被扰动,防止泥浆流失。在地连墙与原通道侧墙交汇处进行咬合桩施工,地连墙与通道侧墙交汇处共4处,每处咬合桩共10根,地连墙两侧各5根(3根钢筋混凝土,2根素混凝土),直径均为1.0 m,桩与桩之间间距为0.75 m。采用全回旋钻加套筒进行钻孔施工。

咬合桩桩长由原地面往下均为15 m,拔桩部位咬合桩浇筑至原钻孔桩底,以防止地连墙成槽时塌孔,同时起到槽壁加固的作用。由于地连墙外侧通道永久保留并采用,为防止破坏通道侧墙,基坑外侧咬合桩紧贴通道侧墙。其缝隙采用高压旋喷桩加固止水,加固形式为6根正三角形布置,桩径0.8 m,间距0.6 m,桩长10 m,浆液喷射压力25 MPa,流量为120 L/min,水泥强度42.5的普通硅酸盐水泥,水灰比为1.0,水泥用量为40%[4]。提升速度为0.25 m/min;基坑内侧咬合桩距通道侧墙250 mm,以便更好地起到止水效果,更有利于形成整体。

图7 咬合桩及旋喷桩止水平面布置图

咬合桩施工是基于通道外侧杂填土、淤泥土质中成孔,再者通道内的减压引流导致底板下淤泥与通道外侧间隙水形成连通体,外侧土体扰动导致通道外侧地面下沉,进而在咬合桩施工过程中出现管底突涌现象,咬合桩施工难度加大。

加压护筒深度,将护筒压至扰动土体以下范围,抓斗取土成孔,测试隔时量测桩底至原地面距离,待桩底稳定后下放钢筋笼及混凝土导管灌注,灌注过程要在最短时间内完成,以防止混凝土初凝而影响护筒的拔出。经过护筒加深灌注,完成了咬合桩的施工,达到了预期效果。

4 结 语

综上所述,在通道施工过程中,水作为影响跨通道地连墙施工的重要因素,选择合适的止水方案是最为根本的措施。不容忽视的客观因素和不可预见因素在止水过程中的影响,旋喷止水、咬合桩止水是最为常见的止水方法而非唯一方法,文中提出截水引流降压在通道施工中的新思路,克服了旋喷止水在因通道水头过大而无法施工的弊端,在最低投入的条件下促进了技术问题的解决。