混凝土支撑碎块与护壁泥浆废料在深基坑回填中的应用

2019-04-25章小玲高逸峰朱勇勇李伟刚陆伟钢

章小玲,高逸峰,朱勇勇,李伟刚,陆伟钢

(1.浙江绍兴瑞丰农村商业银行股份有限公司,浙江 绍兴 312000;2.浙江宝业建设集团有限公司,浙江 绍兴 312028)

钢筋混凝土水平内支撑具有刚度大、变形小,安全性高、适用性强等特点,在地下室深基坑围护体系中得到普遍应用,但其拆除、破碎后产生的大量混凝土块石外运及处置给项目施工带来较大的负担;钻孔灌注桩作为水下灌注混凝土桩广泛应用于工程桩、围护桩中,施工过程中产生的大量护壁泥浆废料处理成为桩基工程中较为棘手的问题。

本文结合工程实际,因地取材,创造性地将支撑梁混凝土碎块与护壁泥浆废料通过一定施工工艺回填于基坑中,取得了良好的效果。

1 工程概况

绍兴瑞丰银行办公大楼位于绍兴市镜湖新区,地下2层,地上15~21层,总建筑面积73 626 m2,其中地下建筑面积17 025 m2。

施工现场自然地面标高-1.600 m,地下室底板面标高大部分为-12.650 m,局部为-11.740、-10.900 m,基坑大面积开挖深度在12~13 m之间,最大挖土深度17.5 m。整个基坑面域呈矩形状布置,南北向长112.5 m,东西向长76.5 m,沿基坑周边全长约374 m。

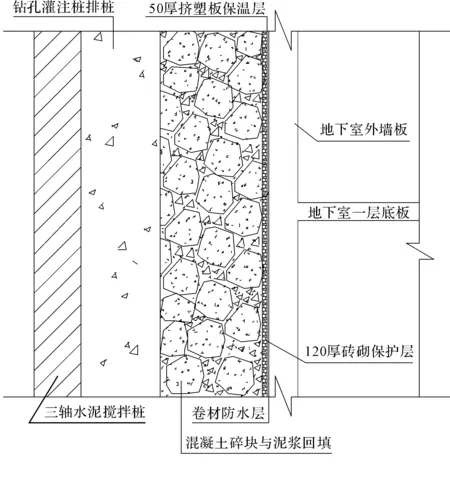

基坑支护设计采用钻孔灌注桩排桩+两道钢筋混凝土水平内支撑结构,止水帷幕采用直径Φ650三轴水泥搅拌桩全截面套打,坑中坑采用围护桩排桩与支撑梁组成支护体系。

坑外地面离围护桩外5.5 m处设置300 mm×300 mm砖砌排水沟,坑内第一道支撑的冠梁上设置240 mm×300 mm砖砌挡墙排水,并在冠梁的每个转角处设置一个500 mm×500 mm×1 000 mm的集水井。基坑围护平面和剖面图见图1、图2。

图2 基坑围护局部剖面图

2 施工原理

将围护体系中的水平支撑梁拆除破碎后的块状混凝土分层回填于地下室基坑中,随同灌入钻孔桩护壁泥浆废料。泥浆在重力作用下流淌,填充于混凝土碎块间孔隙,同时吸附、包裹在块石外表面,形成具有一定黏度的泥浆膜,避免地面渗水浸泡对混凝土造成侵蚀危害。

混凝土块石间、块石与泥浆互相嵌填渗透,经抽水排水,自沉,碾压,保证基坑回填密实、稳定,大幅度降低基坑回填料沉降量。

3 施工工艺流程及操作要点

3.1 施工工艺流程

施工工艺流程见图3。

图3 施工工艺流程

3.2 施工操作要点

3.2.1 施工准备

基坑回填前应做好如下准备工作:完成外墙防水层、保温层施工,清理坑内垃圾,抽排坑底积水,混凝土支撑梁破裂成符合要求规格的碎块,联系并落实护壁泥浆来源等。

3.2.2 防水层保护墙砌筑

地下室外墙防水层、保温层施工完成后,在保温层外侧用M5水泥砂浆砌筑120 mm厚砖墙防护层,防止混凝土块石回填挤压,破坏保温层、防水层。保护墙每天砌筑高度应控制在2 m以内,待其砂浆强度达到设计值的75%后方可继续砌筑上一层[1]。

3.2.3 混凝土块石回填

拆除下来的混凝土支撑梁碎块临时集中堆放在基坑附近且满足安全距离处,回填前进行表观质量检查,其最大粒径控制在250 mm以内;棱角锋利、突兀的块石需先作钝化处理后再回填,防止刺入破坏[2]。

基坑回填应对称同时进行,先长边方向后短边方向,长向宜从两侧向中间推进,短向则从一端向另一端推进;每层回填厚度控制在2 m以内,以一个回填层次为单元,依次循环填筑。

利用小型运输车将块石驳运至基坑边,按先大粒径后小粒径的顺序回填,用小粒径块石填充大粒径块石间的空隙,使之形成良好的密实级配,分层回填分层压实。

3.2.4 灌注护壁泥浆

混凝土块石之间的空隙用级配碎料填嵌,但块石、碎料间存在无法彻底消除的间隙,众多间隙连通形成空腔,雨水和地面积水渗流至该空腔内,长期浸泡,干湿交替,冻融循环,对混凝土造成表面风化、疏松,强度降低等危害。混凝土碎块填料中灌入护壁泥浆废料,在碎块表面形成一层致密的泥浆膜,可有效解决混凝土碎块裂隙渗水侵蚀问题。见图4。

护壁泥浆废料通过专用槽罐车运至施工现场基坑边,按照混凝土块石回填顺序将泥浆灌入基坑内。灌注时槽罐车应沿基坑边缘来回缓慢移动,以便泥浆均匀注入到位。每层泥浆灌注量以泥浆溢出混凝土块石表面且不再下沉为准予以控制。

图4 基坑回填局部剖面图

3.2.5 抽水、自沉、碾压

基坑回填过程中,在基坑四角及沿基坑长度方向每沿50 m布设一只管井连续抽水,将坑内的泥浆渗滤水、天然雨水排除干净。在重力作用及自然沉降下,混凝土块石间、块石与护壁泥浆间的空隙率不断降低,密实度逐步提高。

混凝土块石、护壁泥浆分层交替回填至离自然地面标高100 mm处,分层撒铺支撑梁混凝土碎片,摊平后用蛙式打夯机夯压密实[3]。

3.2.6 基坑回填质量检验

1)压实度检测

基坑回填完成,委托工程检测中心对基坑回填料压实度进行检测。沿基坑四周随机抽取5个部位进行灌砂法试验,其压实度分别为94%、95%、94%、94%、95%,符合设计及规范要求[4]。

2)沉降量观测

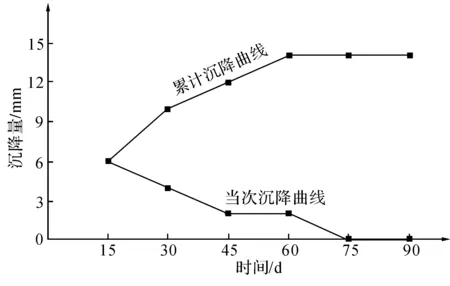

在基坑四个角点和纵横向中间部位设置1~8#共8个沉降观测点,每15日观测一次,共观测6次,每次沉降量情况见表1。

表1 回填土沉降量观测结果

对各观测点进行沉降量观测,列表统计分析如表1所示,最大沉降差4 mm,最小沉降差0 mm。以累计沉降量最大的2#观测点为对象,绘制当次沉降量和累计沉降量双曲线图,见图5。由图5可知从第75天开始,沉降逐步趋于稳定,第6次观测时各观测点的沉降量均为零[5]。

图5 2#观测点沉降量双曲图线

4 效益分析

应用混凝土支撑梁碎块和护壁泥浆废料进行深基坑回填,有效处理了大量的施工废弃物,同时为基坑回填材料的选用开辟了一条新的途径,变废为宝、节约资源。与传统土方回填施工相比,具有较好的社会及经济效益。

本项目基坑回填工程量约6 200 m3,现场产生混凝土支撑梁碎块约5 100 m3,基坑回填掉4 500 m3,灌入护壁泥浆废料3 600 m3, 共消纳施工废弃物约8 100 m3。与设计要求采用塘渣回填相比,产生了可观的经济效益,见表2。

表2 与塘渣回填经济效益比较

5 结 语

深基坑围护系统中广泛应用的混凝土支撑梁拆除后成为大量的破碎块石,钻孔灌注桩施工形成的众多护壁泥浆废料,是地基基础施工阶段产生的主要建筑垃圾。

通过一定的施工工艺,将支撑碎块和泥浆废料应用于地下室基坑围填工程中,既满足了基坑围填密实、沉降稳定的要求,又有效消化了工程现场大量的施工废弃物,节能环保、操作方便,具有良好的市场应用前景。