大型轴流泵站超驼峰运行过渡过程研究

2019-04-25汪尚红高超丹庄克云

汪尚红,李 泽,高超丹,庄克云

(1.湖北省金口电排站管理处,武汉 430209;2.武汉大学动力与机械学院,武汉430072)

轴流泵扬程低、流量大,出水流道分虹吸式、直管式及屈膝式。其中虹吸式出水流道由于其结构特点,被广泛使用,在外江水位低于驼峰底部高程的情况下,可起到断流挡水的作用。然而,受自然条件、河床淤积等原因的影响,外江水位逐年上升,此时,出水流道驼峰已失去切断水流的功能。一方面,当发生内涝灾害时要求泵站开机运行,另一方面,防洪期间又要求泵站停止向外江供水,因此,泵站在超驼峰水位下运行就不可避免。由于泵站超驼峰运行经常在超高扬程下运行,负荷较重,振动较大,并且一旦发生事故停机,将出现断流难度大,出现断流失效现象,最终将进入飞逸状态。因此,为确保轴流泵机组在超驼峰水位下正常运行,进行水泵机组在超驼峰运行的过渡过程研究是很有必要的。

对泵的过渡过程研究,现已有不少研究成果。周大庆[1]考察了出水管道采用平直管式,断流装置为快速闸门带小拍门形式的轴流泵启动特性,并计算了机组牵入同步的时间。于永海[2]基于水量平衡和水泵力矩方程,采用水泵全特性曲线,建立了立式轴流泵机组在启动过程中的数学模型。陆伟刚[3]从机组停泵动态过渡过程着手,通过忽略正转正流阶段水流惯性对闸门运行的影响,建立了快速闸门下落运动的数学模型,得到了停泵后瞬时倒泄流量与快速闸门下落高度及下落时间的关系。

考虑到轴流泵管道一般较粗且较短,故可忽略管道弹性、水体可压缩性影响,在水锤分析中,一般采用刚性水锤理论。本文以泵机组动力学特性、泵装置水力特性及机械特性等建立泵在启停过程中的数学模型,研究出水流道为虹吸式的轴流泵机组在超驼峰水位下的水力瞬变过程,确定外江极限运行水位及停机时出水闸门的最优关闭过程,以便为大型立式轴流泵站启停机控制提供建议。

1 数学模型

1.1 启泵过渡过程

轴流泵机组启动过程可分为两个阶段:第一阶段为出水闸门打开,机组从转速为0上升至额定转速牵入同步阶段;第二阶段为出水管道充水、造压及扬水过程,直至出水闸门全部打开为止。水泵机组在启动过程中,其转子所受力矩主要包括动力矩和阻力矩。动力矩即电动机的电磁力矩,阻力矩主要有轴承摩擦力矩、水阻力矩及各种损失力矩。这些力矩的大小取决于泵系统的电气特性、机械特性、水力特性及空气动力特性。式(1)中的F1、F2和F3为根据这些特性,得到的出水流道为驼峰形的轴流泵机组在启动过程中的数学模型。

(1)

式中:Mm为电动机最大异步转矩;Sm为对应于Mm下的临界转差率;U0为电动机定子端瞬时电压;Um为启动瞬时定子端电压;K、h为常数,其值为0.6~0.8及5.0~6.5;t为启动时的时间;T为从启动到牵入同步的时间;Q、H、n、n0、η、M分别为流量、扬程、转速、同步转速、效率及力矩;f为轴承摩擦系数;G为作用于推力轴承上的所有轴向力;R为推力轴承镜板的平均半径;ML、Mc分别为流道上升段特性参数及下降段特性参数;ΩJ为泵叶轮中水流的旋转惯性系数;ΩM为泵叶轮中水流的流动惯性系数;λ为驼峰以前充水管段水力摩擦系数;A、B、C均为常数;S为上升段流道内水平面面积;P为流道内气压;P0为流道内初始气压;V0为流道内初始空气体积;Hc为出水面与下降段管段内水面差。

写成一般的函数表达式,式(1)可表示为:

(2)

式(2)中只有转速n、流量Q、流道内气压P和时间t为独立变量,其余均为非独立变量,因此,式(2)存在唯一解,可利用积分试算法和分段试算法[4]进行求解,两种计算方法在时间段Δt很小的情况下,有较好的精确度,但计算工作量大,为此本文利用MATLAB编制源程序对其进行求解。

1.2 停泵过渡过程

1.2.1 水泵全特性描述

目前水泵全性能曲线通常采用P.Suter、Marchal等学者提出的方法,横坐标以无因次坐标参数x表示[5],纵坐标为WH(x)、WM(x)。

(3)

(4)

式中:Q、n、H、M分别为泵流量、转速、扬程及转矩,下标e表额定值。

为方便计算机调用WH和WM的值,通常从x=0至x=2π,以等分间距Δx=2π/88=0.071 4,从两条全特性曲线上取下89对离散数据。当计算过程中出现的x值位于两个离散数据之间时,可通过线性内插,由插值点左边的数据点号I和右边I+1点确定出WH(x)和WM(x)的值。其中,I=INT(x/Δx+1)(INT表示x/Δx+1的整数内容)。

两节点间的微段曲线可用通过两节点的直线近似替代,微段曲线近似表示为:

(5)

(6)

式中:A0、A1、B0、B1均为常数。

1.2.2 水泵端边界条件

由刚性水锤[6]及水泵全特性理论,停泵工况下,泵端边界条件方程可由水头平衡方程和机组转速改变方程两个方程表示。现用F1表示水头平衡方程,F2表示机组转速改变方程:

(7)

式中:β、v分别为ti+1时刻的相对转速和相对流量;β0、v0、m0分别为ti时刻的相对转速、相对流量和相对转矩;Hsy为泵装置扬程;S为阻力系数;ML为流道惯性系数;C1、C2均为常数。

(8)

式中:J为转动惯量。

以上两个方程中都含有未知数v、β,通过联立求解,可解出流量和转速,但在此处的两式只能通过迭代的方法来求其近似值,因为其为非线性的超越方程。此处采用Newton-Raphson迭代公式来进行方程的数值求解。其迭代公式如下:

(9)

1.2.3 闸门端边界条件

当闸门采用两阶段关闭规律时,设闸门的快关时间为T1、快关行程为H1、慢关时间为T2,慢关行程为H2,则在任意时刻t闸门关闭高度L为:

(10)

通过闸门的孔口流量Q可按下式计算:

(11)

式中:μ为流量系数,一般是闸门(阀门)开度的非线性函数,正流时取“+”,逆流取“-”;b为闸门宽度;e为闸门孔口开启高度;ΔH为水头损失。

2 工程案例

2.1 泵站基本情况

研究所用泵站为湖北省金口泵站,泵站原装6×1 600 kW,现为6×2 200 kW,水泵为2800ZLQ24-7型全调节轴流泵,其主要技术参数为:设计流量Qn=24 m3/s,设计扬程Hn=7.0 m,额定转速Nn=150 r/min,额定点效率为87%,水泵转动惯量为2 846 kg·m2,水泵扬程适应范围为0.1~8.5 m,叶片角调节范围为-12°~6°,配套电机为TL2200-40/3250型同步电动机,配套功率2 200 kW,对应电机转动惯量为18 500 kg·m2。设计提排流量原为120 m3/s,现为144 m3/s,是一座Ⅱ等大型泵站。泵站自建成投入运行以来,为金水流域的排涝发挥了巨大的效益。

2.2 水泵全性能曲线改造

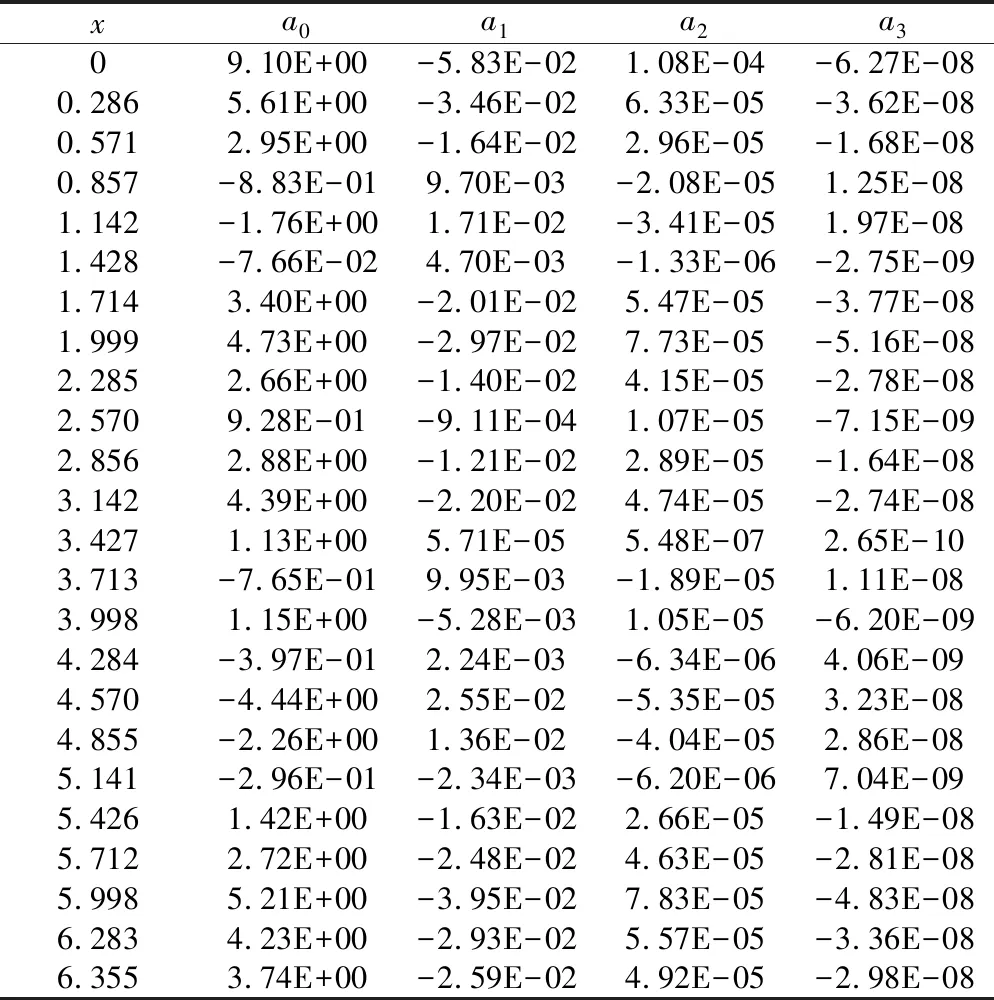

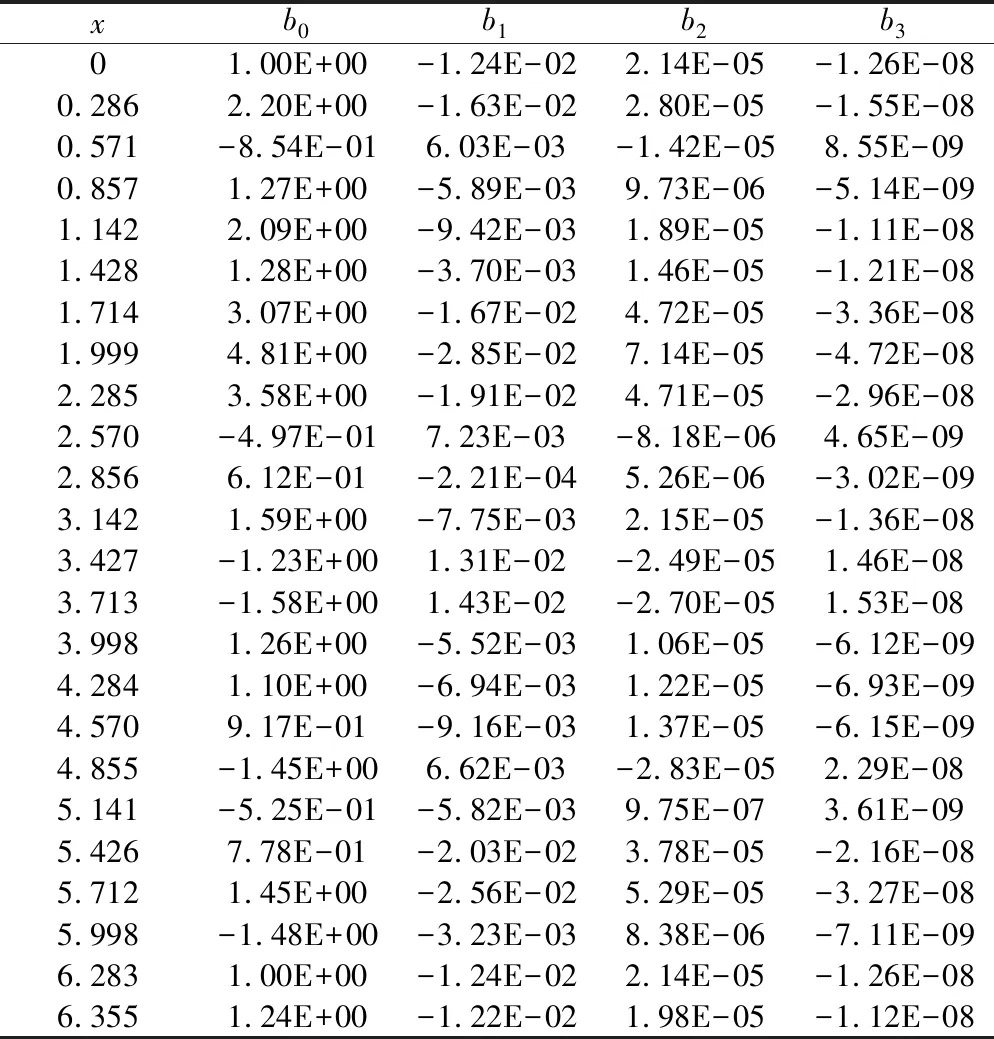

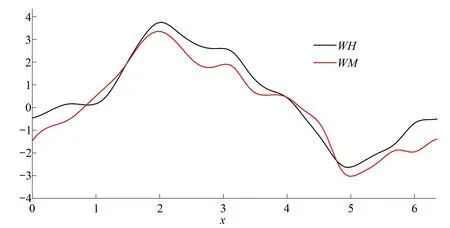

水泵全性能曲线通常由专门的实验测得,现有实测资料的轴流泵全性能曲线非常少,为得到任意比转数下的轴流泵全性能曲线,本文以比转数Ns=260、333、530、950四种水泵的全面性能曲线资料进行分类三次多项式拟合[7],拟合系数见表1和表2。图1为采用此分类三次多项式拟合得到的比转数Ns=623水泵全性能曲线。

表1 拟合系数aTab.1 Curve fitting coefficients

表2 拟合系数bTab.2 Curve fitting coefficients

图1 比转速Ns=623的水泵全性能曲线Fig.1 The full characteristic curve of pump with specific speed Ns=623

3 水泵启动过渡过程计算

轴流泵装置由于其在关死点处轴功率处于最大状态,因此在启动过程中,需要开闸启动,而闸门的启动速度对轴流泵启动过渡过程的影响需具体分析。

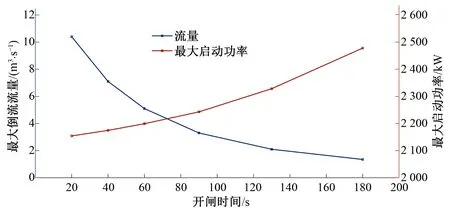

为保障轴流泵的正常启动,现以最不利工况,即在最大净扬程(H=7.05)下计算不同闸门开启速度对系统造成的影响。根据计算结果绘制机组启动最大功率及最大倒泄流量与闸门开启时间之间的关系曲线如图2所示。

图2 最大倒流流量和最大启动功率与开闸时间之间的关系曲线Fig.2 The max reverse flow rate and max power in different sluice gate opening time

从图2可以看出。随着闸门开启时间的延长,最大倒流流量在逐渐减小,其中闸门在20~90 s开启时,最大倒流流量减小明显,超过90 s后,最大倒泄流量变化减弱;最大启动功率随闸门开启时间增大而增大,当闸门60 s开启时,最大启动功率为2 199.2 kW,尚小于配套电机额定功率,因此为保证泵的正常启动,闸门开启时间不应超过60 s。

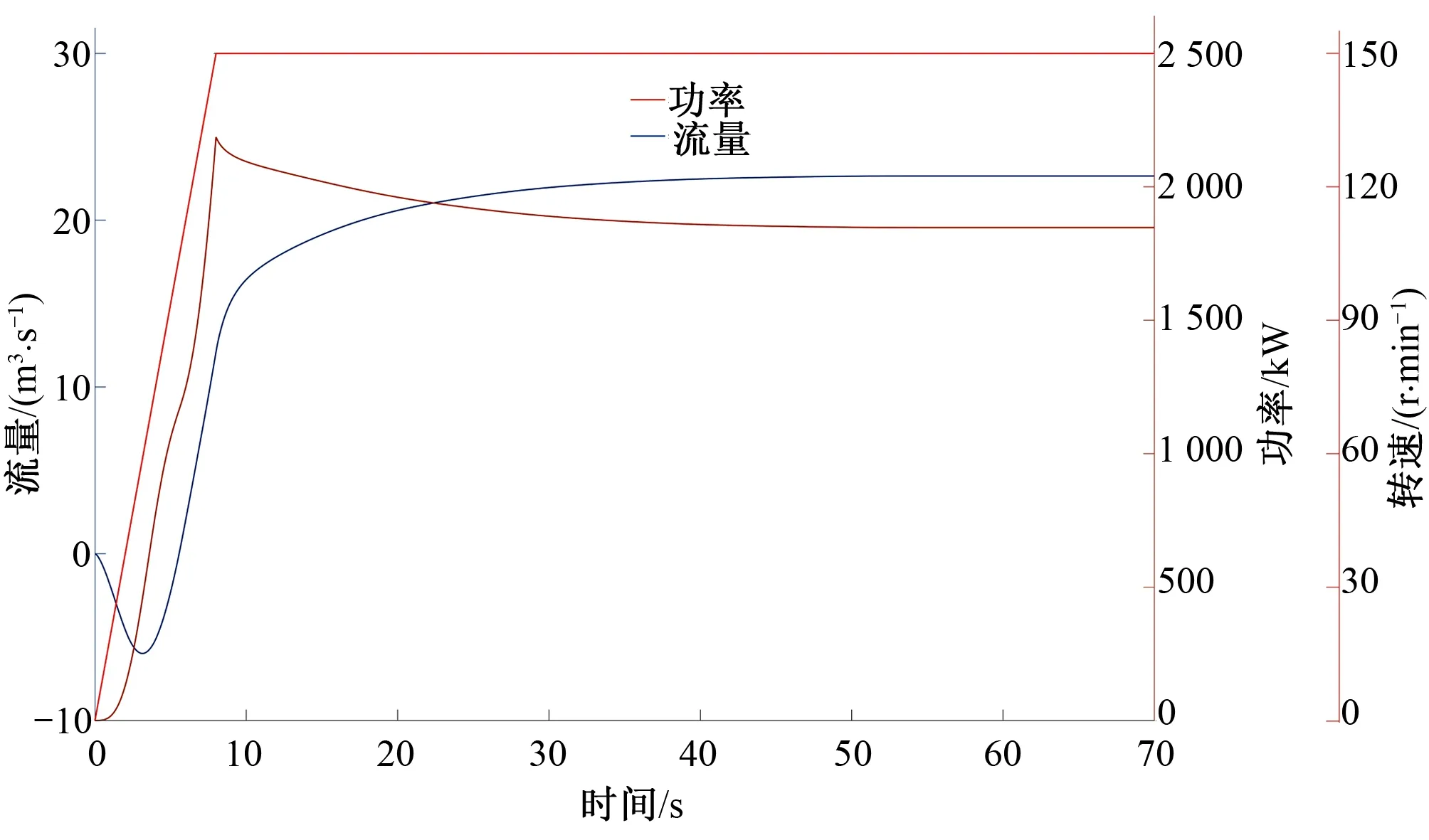

现以闸门开启时间为50 s时对泵启动过渡过程进行计算,其系统参数随时间的变化曲线如图3所示。从图3可以看出泵在启动过程中,泵转速逐渐上升,大概在8 s左右到达额定转速150 r/min;泵流量刚开始处于倒泄状态,其最大倒泄流量为5.9 m3/s,之后随着泵转速的增大,泵流量在5.6 s左右开始正流,之后流量稳定在22.6 m3/s;电机最大启动功率为2 186.6 kW,小于电机的额定功率,满足启动要求。

图3 闸门50 s开启时流量、转速和功率随时间变化曲线Fig.3 Flow rate, rotational speed and power versus time curve when the sluice gate opened for 50 s

4 水泵停机过渡过程计算

4.1 机组事故停机

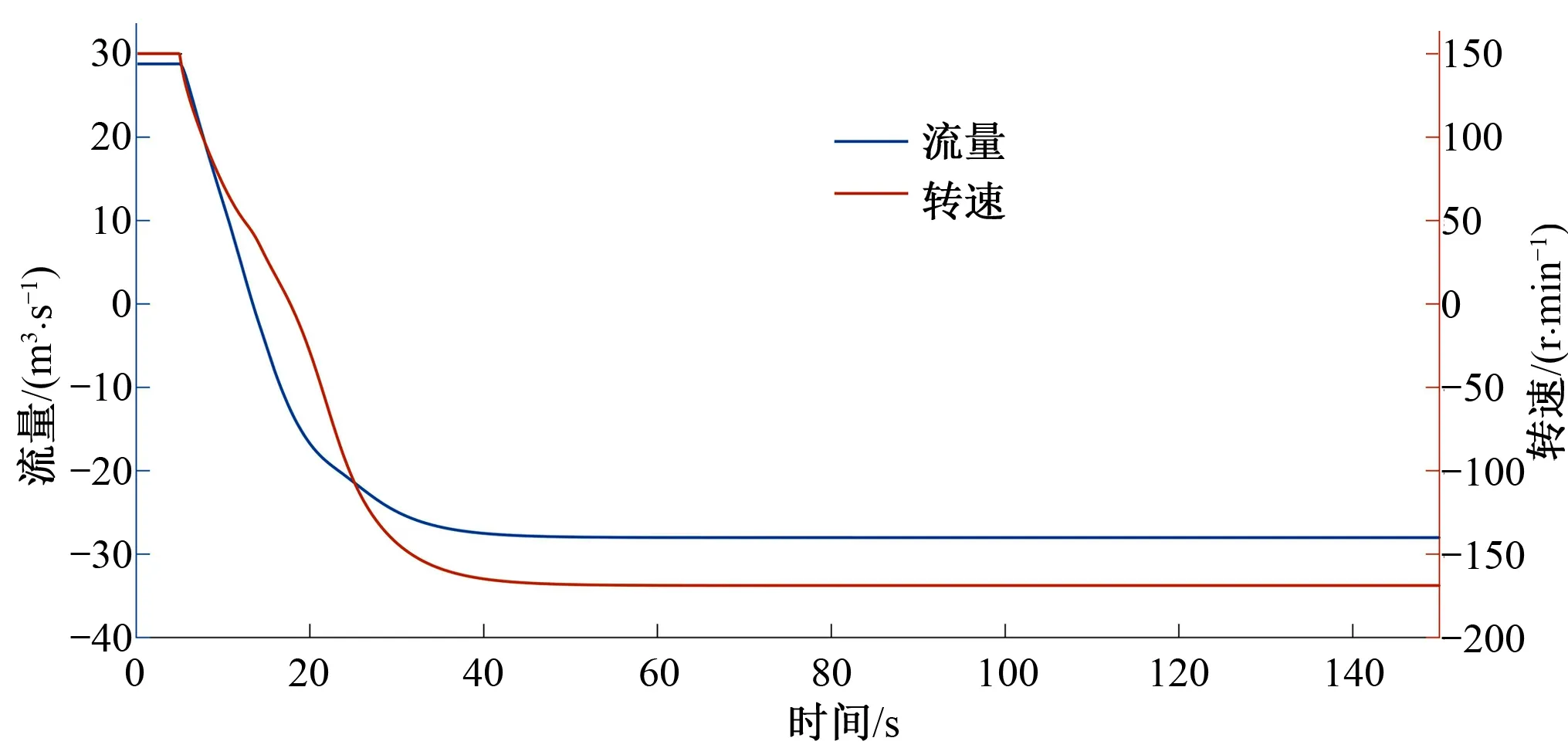

金口泵站兴建的年代较早,设计标准较低,最大运行扬程较小,外江最高运行水位较低。因此,外江水位超过虹吸出水流道驼峰高程的现象频繁发生,此时,出水流道驼峰已失去断流挡水功能。为确定外江极限运行水位,现对金口泵站在出口闸门不关闭、驼峰顶部真空破坏阀不打开,内河水位为24.59 m的情况下,计算外江水位超驼峰0.5、1.0及1.5 m下转速和流量随时间的变化过程,计算结果如图4所示。

(a) 超驼峰0.5 m

由图4(b)可以看出,当外江水位超驼峰1.0 m时,一旦泵发生事故停机,正向流量将开始逐渐减小,在12.5 s左右,流量变为0。此后泵进入制动工况,在重力作用下,水开始倒流,泵转速迅速减小,16.4 s时,泵转速降为0。之后机组在净扬程作用下开始反转,50 s左右,泵流量和转速趋于稳定达到倒流最大值和倒转最大值,此时,泵倒流流量为30 m3/s,是额定流量的1.25倍;倒转转速为180 r/min,为额定转速的1.2倍。根据《泵站设计规范》[8]要求的“泵最高反转速度不应超过额定转速的1.2倍”,可确定在内河水位为24.59 m时,泵站外江极限超驼峰值应为1.0 m以下。

4.2 正常停泵,闸门两阶段关闭寻优

4.2.1 优化模型

(1)决策变量:取闸门的关闭程序参数[9](快关时间T1、快关行程H1、慢关时间T2,慢关行程H2)为决策变量,共4个。

(2)目标函数:在优化闸门的关闭程序时,总是希望在满足约束条件的前提下,管线中出现的最大水锤压力越小越好。因此,目标函数表示为:

(13)

式中:i为节点编号,i= 1,2,…,NS;Hmax(i)为各节点出现的最大水锤压力;[Hmax](i)为各节点的管道允许最大压力。

(3)约束条件:闸门关闭程序优化的约束条件包括系统约束、水泵倒转转速和倒转时间约束、闸门关闭时间约束、决策变量上下限约束。①系统约束:瞬变流水锤基本微分方程、系统上下游边界条件、泵端边界条件、闸门端边界条件。②水泵倒转转速和倒转时间约束:水泵倒转转速不应超过额定转速的1.2 倍,超过额定转速的持续时间不应超过2 min。 ③闸门关闭时间约束:闸门关闭总时间不应超过允许的最大时间,为减少水量倒泄,本次计算取为120 s;快关速度应大于慢关速度。④决策变量上下限约束:取闸门快关行程H1=2.0~3.5 m,慢关时间T2=(4-12)T1。

4.2.2 优化结果

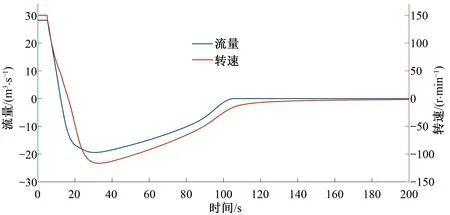

采用遗传算法对优化模型进行求解,得到快速闸门的最优关闭程序为10 s快关总行程的62.5%,90 s慢关余下的37.5%。

图5为采用此关闭程序,外江水位分别在超驼峰0.5 m、1.0 m及1.5 m情况下泵转速和流量随时间的变化曲线,与图4相比其最大倒泻流量以及最大倒转转速的值都得到了明显改善。从图5(c)可以看出,最大倒泻流量以及最大倒转转速出现的时间非常接近,大约在30 s左右。其中,最大倒泻流量为20.8 m3/s,最大倒转转速为125 r/min。

5 结 语

考虑到特征线法在求解低扬程轴流泵的过渡过程中,误差通常较大,为此本文基于刚性水锤和水泵全特性理论,建立了数学模型,该数学模型可广泛应用于采用虹吸式出水流道的轴流泵机组。结合具体工程实例,并借助Matlab编程对该轴流泵站的过渡过程进行了数值计算。在轴流泵启动过程中,分析了出水闸门在不同时间开启下其对系统参数的影响。计算结果表明,为保证机组不发生超载,闸门的开启时间不应超过60 s。

(b) 超驼峰1.0 m

通过事故停机(闸门、真空破坏阀均拒动的情况下)过渡过程计算,确定了外江极限运行水位超过驼峰底部高程的值应小于1 m,即外江水位在28.7 m以下时,泵站方可开机运行。

采用闸门两阶段关闭过程,选取闸门快关时间、慢关行程为决策变量,以使管线最大水锤压力最低为目标函数并加以约束条件,建立了闸门两阶段关闭的优化模型。利用遗传算法加以求解,得到了最优关闭过程为10 s快关总行程的62.5%,90 s慢关余下的37.5%。