干冰清洗技术在军用航空发动机上的应用

2019-04-24张伯年马金波

张伯年,谢 克,马金波

(国营芜湖机械厂,安徽 芜湖 241007)

目前军用航空发动机(包括其配套动力装置飞附机匣、燃气涡轮起动机等)均使用180号洗涤汽油进行表面除污清洗工作,存在静电起火的安全隐患,使用管控成本较高。为了有效规避安全风险,需寻找安全、经济的替代清洗介质。经过调研,在民航飞机维护、零部件修理、汽车保养和机械加工等领域均开始使用干冰清洗技术,安全性高、清洗效果好。

但该项技术尚未在飞机修理行业开展使用,干冰清洗会不会损坏发动机主体材料表层也不得而知,在运用这项新技术之前必须研究干冰除污对军用航空发动机主体金属材料表面的影响,设计并制定一套发动机部件局部表层干冰清洗技术标准,在保证不影响发动机表面技术状态的前提下,达到或超越现有洗涤汽油清洗效果,并完全代替传统洗涤汽油,减少安全隐患。

干冰清洗是把压缩空气作为动力源,将干冰颗粒喷射到被清洗物件表层。干冰颗粒在对物体表面撞击的过程中,使油污、残留杂质等污垢快速冷凝、脆化,并从物体表面剥离,随气流清除[1],从而达到清洗效果。干冰清洗示意图如图1所示。

图1 干冰清洗示意图

使用干冰清洗有三个优点。节约费用:干冰能够在清洗时直接挥发,不会产生二次污染。同时还能节约了大量的设备操作时间,提高效率,使产量大幅提高。干燥的清洗过程:同比蒸汽和水清洗,干冰清洗对传感器、电路板等元器件都没有损伤。清洗后,大大降低了产品锈蚀的可能性。环境安全性:二氧化碳是一种无毒、无害的物质,利用干冰清洗可以替代化学物质清洗,使人的身体可以避免化学物质的伤害。

1 干冰清洗技术

1.1 干冰的特性

干冰是一种固态的二氧化碳,也是一种无色无味的气体。

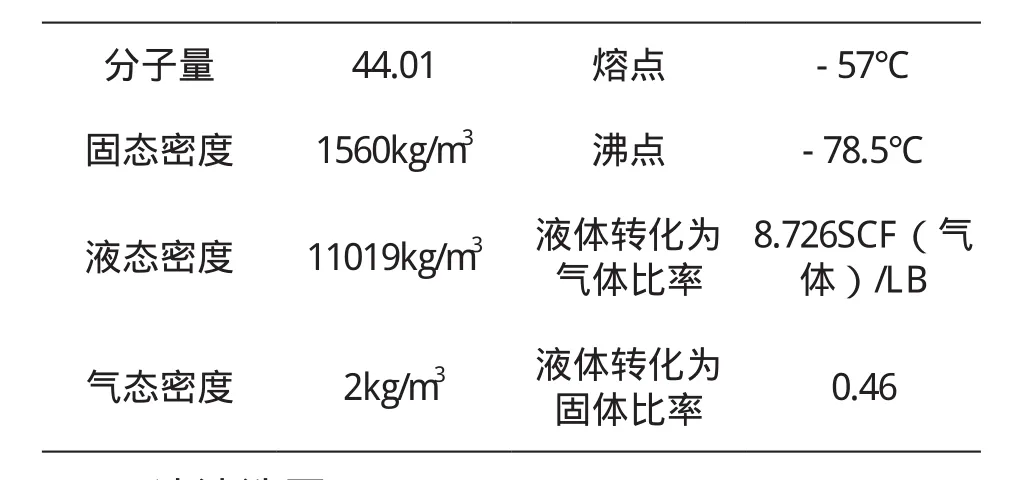

其特性分析:在-78℃低温二氧化碳(CO2)以固体形式存在。而固态二氧化碳(CO2)可以直接升华,无需液化过程;二氧化碳(CO2)是一种无毒,易升化的气体,价格便宜并且易于保存,不导电且没有可燃性。二氧化碳物理特性见表1。

表1 二氧化碳(CO2)的物理特性

1.2 干冰清洗原理

以压缩空气为动力源,把低温(-78℃)的干冰经过加速后,冲击被清洗物外层污垢,污垢迅速降温致使表面脆化、爆裂,使颗粒状干冰进入污垢的裂缝,在几千分之一秒内迅速升华,通过体积膨胀近几百倍,瞬时去除物件表面污垢[2]。

2 工艺试验

涡扇系列发动机是我国第三代主力战斗机的配套核心动力装置。其机体构成部件(壳体和导管)主要成分为钛合金、不锈钢等材料。目前工厂存放、维护的是俄制某型发动机和国产某型发动机,通过两型发动机航材目录的查找,发现其动力装置的主体及部件的材料主要为以下牌号(见表2)。

从原理可以看出干冰清洗主要通过干冰颗粒的低温和冲击速度这一独特的热力学性能,影响粘附污垢的机械性能。所以首先应该分析清洗过程中干冰颗粒对清洗母体金属表层的影响,再分析干冰颗粒冲击对清洗母体金属表层粗糙度和硬度的影响。

2.1 低温对动力装置材料的影响

通过低温试验进行验证,将热电偶被埋入钢件的不同深度,从表面到2mm深。反复对样件进行干冰清洗。清洗时间为30s,并记录深度不同的温度变化,见图2。在最表层的热电偶显示出,每一次喷射时温度下降值。经比较,在不同深度里显示值是缓慢降温,30s后最深处的显示值只下降了10℃。

图2 不同深度热电偶的温度变化

2.2 冲击速度对动力装置材料的影响

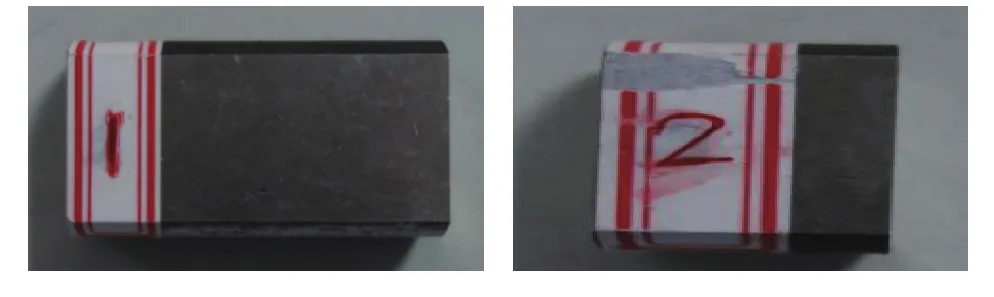

选取钛合金(TC6)和不锈钢(1Cr18Ni9Ti)材料的样块各2件,如图3和图4所示,分别对材料样块中未使用干冰清洗和已使用干冰清洗进行表面粗糙度和硬度的对比试验。

图3 钛合金(TC6)样块

图4 不锈钢(1Cr18Ni9Ti)样块

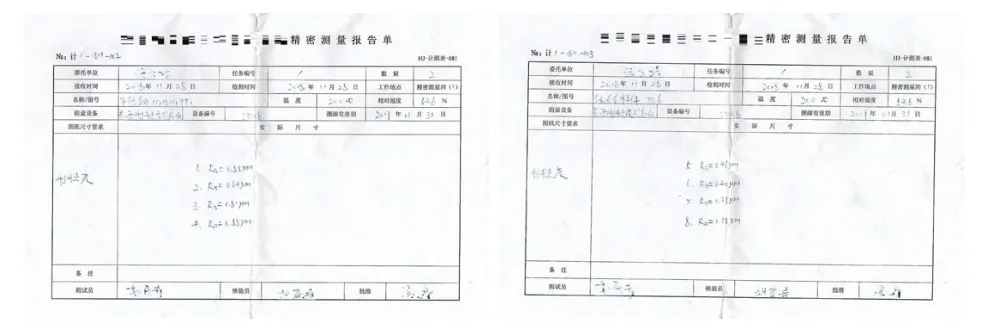

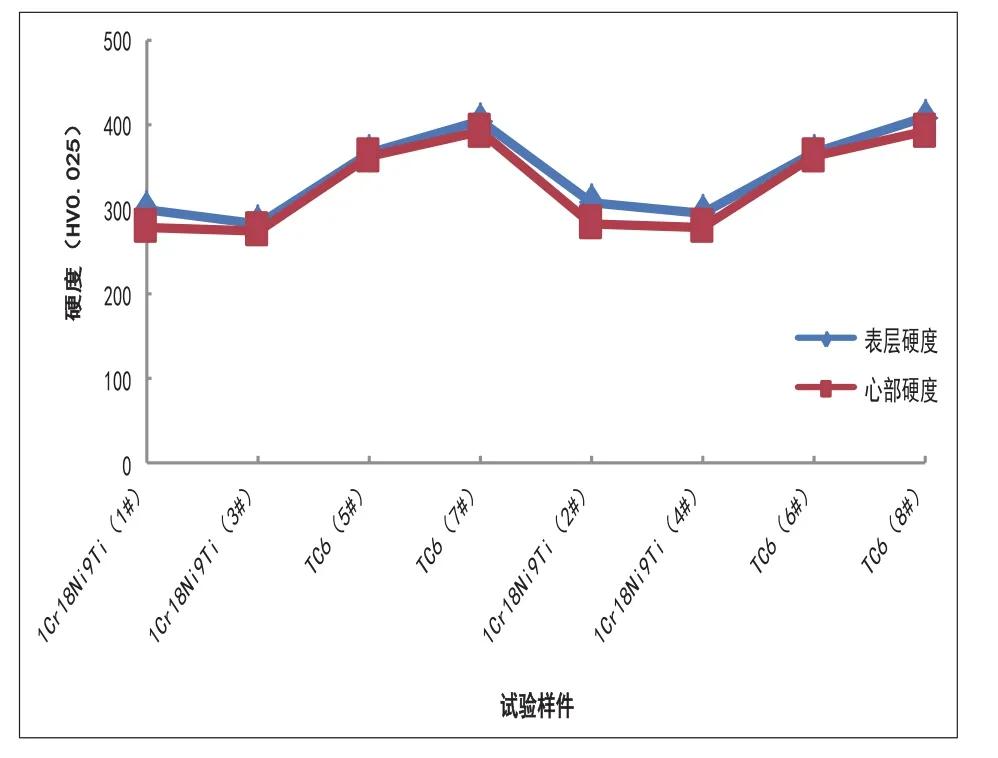

首先将2件不锈钢(1Cr18Ni9Ti)材料样块分成1#、2#、3#、4#四个试验区域,2件钛合金(TC6)材料样块分成5#、6#、7#、8#四个试验区域,其中1#、3#、5#、7#试验区域为干冰清洗面,2#、4#、6#、8#试验区域为原始面。样块试验数据分析报告见图5、图6。

图5 样件硬度试验报告

图6 样件表面粗糙度试验报告

样块对比试验数据见表3,曲线分布图见图7、图8。

表3 样块清洗前后试验数据

图7 样件硬度对比试验曲线图

图8 样件表面粗糙度对比试验曲线图

2.3干冰清洗技术试验结论

综合上述验证研究表明(见图2、5、6、7、8):①温度的降低只会发生在金属表面,不会对金属内部造成破坏。瞬间降温不会引起金属表面脆化,对金属表面处理层无影响。②干冰清洗的冲击力对样件表面粗糙度和硬度未发生明显改变,干冰的硬度不大,并且在冲击瞬间气化,不会产生磨损。所以使用干冰清洗技术对所清洗的动力装置机体金属表层无影响。

3 关键技术问题及解决措施

3.1干冰清洗对发动机部件的影响性研究

虽然干冰清洗技术已在民用领域广泛使用,但对军用发动机材料体系、结构形式的影响还不明确,研究干冰清洗对发动机部件的影响,确定适用范围是研究的关键技术问题之一。

通过制定试验方案,对低温、冲击对材料表面影响的试验进行验证,论证了干冰清洗对金属材料表面瞬间降温,不会造成金属材料表面脆性增大,还可以从金属物质上清除非金属污垢;同时控制和调整干冰冲击速度的快、慢,更有利于剥离金属物上结合的污垢。

3.2制定清洗技术标准确保清洗效果

干冰清洗技术的介质形状、大小、清洗压力、出冰速率、清洗距离、清洗时间等对不同材料、不同结构、不同污物的清洗效果有较大影响,研究制定具有针对性的干冰清洗技术标准,确保清洗效果也是研究的关键技术问题之一。

分别通过低温试验和清洗前、后对比试验方法,制定航空发动机部件局部表层的清洗技术标准。

4 干冰清洗在航空产品上的实际运用

干冰清洗技术是利用低温这一热力学性能,影响粘附污垢的机械性能。在干冰颗粒与清洗表面间形成温度差,将污垢层冲击破碎。通过此次低温试验数据,充分证明了材料表面瞬间降温,不会造成金属材料表面脆性增大,还可以从金属物质上清除非金属污垢。

由于干冰颗粒本身密度较低,要达到所要的冲击能量必须取决于干冰喷射的速度。通过样件的表面粗糙度和硬度对比试验结论,在控制干冰冲击速度和气源压力的大小,更有利于剥离金属物上结合的污垢。

鉴于以上2项研究结果,确定了表层局部清洗的新工艺,①针对不同材质的动力装置部位规定使用干冰清洗的介质形状、大小;②为实现清洗物件表层的瞬间降温,确定了清洗时间、清洗距离的要求及相关操作方法;③为了更有效的破坏金属表层和污垢的结合,制定了清洗压力、出冰速率的要求及相关操作方法:

4.1 干冰颗粒的选用

由于发动机的主体结构的材料主要为钛合金,而部附件、导管等材料为不锈钢材质,其表层的油污需要大颗粒的干冰清洗才能达到最好的效果。因此适用于发动机机体结构表层、部附件等应采用干冰颗粒规格为直径3mm,如图 9所示[3]。

图9 干冰颗粒

4.2 钛合金(T C 6)机体清洗工艺方法

钛合金(TC6)机体清洗工艺方法见图10.

1)调整干冰清洗设备供气压力,使压力保持在0.7~0.8Mpa之间;

2)调整干冰清洗设备出冰速率,使出冰速率为0.015kg/s;

3)保证干冰喷射枪嘴距离清洗面为30~50cm之间;

观点应简明扼要,并不是说句子越短越好,而是必须将意思表述清楚。本句即概括了以下所有意思,从反面指出顾忌与牵绊的关系。比如第二句分析“内心足够强大”便怎样,“而相反的”又怎样;第三句分析太多顾忌的危害,第四句则得出结论,从正反两方面总结顾忌的危害及抛弃顾忌的必要性。

4)保证干冰喷射枪嘴垂直于清洗面;

5)平缓的移动干冰喷射枪嘴,使干冰均匀喷射至产品表面,每一位置停留时间不超过5s。

图10 机体结构清洗

4.3 不锈钢(1Cr18Ni9Ti)部件及导管清洗工艺方法

不锈钢(1Cr18Ni9Ti)部件及导管清洗工艺方法见图11。

1)调整干冰清洗设备供气压力,使压力保持在0.6Mpa之间;

2)调整干冰清洗设备出冰速率,使出冰速率为0.01kg/s;

3)保证干冰喷射枪嘴距离清洗面为100~110cm之间;

5)平缓的移动干冰喷射枪嘴,使干冰均匀喷射至产品表面,每一位置停留时间不超过5s。

图11 部件、导管清洗

5 结论

通过对已成功应用于88台发动机的情况进行总结,清洗效果对比如图12所示,发现干冰清洗工艺方法的清洗效果优于洗涤汽油清洗效果,未发现对发动机表面有任何影响,清洗效果良好。干冰清洗安全、可靠,代替洗涤汽油清洗可有效杜绝静电起火的安全隐患,后续可向飞机其他产品推广。

干冰清洗安全、可靠,无污染排放,减少了对环境的污染和对人员健康的影响。干冰价格低廉,无需废油处理等环节,具有很高的经济性。最重要的是,干冰清洗代替了汽油清洗,提高了清洗工作的安全性,彻底杜绝了发动机清洗工作时静电起火的安全隐患,提高了作业工效,减轻了操作人员的劳动强度。

综合大量实际使用过程中的经验可以看出,不同的材质的部件,所用清洗的方法略有不同。按适合的清洗方法,才能使之达到最佳的清洗效果。总之,干冰独特的超低温和气化这一特性,使干冰清洗技术对温变敏感性的污垢均具有非常好的效果,其应用领域已逐步深入航空维修行业。