机械刻度式对刀仪的设计研究

2019-04-24韦江波

韦江波

一、引 言

一个零件的加工需要在数控机床等设备上进行装卸、刀具调整等辅助工作,而刀具的调整将花费大量的精力和时间,且效率并不高。有统计资料显示,一个零件的加工,纯机动的时间占用总时间的55%左右,而前期的辅助工作占了将近45%的时间,由此可见,前期的辅助工作耗费大量时间。提高对刀仪对刀的速度可有效降低刀具的调整时间,从而缩短整个零件的加工周期。

目前,现有机械式对刀仪采用百分表读数方式。使用时,通过对刀仪测量柱的上下移动,来带动百分表指针的转动,由于百分表的制造技术很成熟,因此,在对刀时,可获得较好的定位精度和可靠性。整个对刀仪的本体设计简单且安装方便,但是在使用过程中也存在一些问题:

1.对刀仪的大小受到百分表体积的限制,无法做成轻巧型,使用较为不便。

2.对刀仪基准接触面积大,只能用在中大型零件上,对于小型零件的接触面不好定位。

3.百分表是个易损品,由于使用不当或掉到地上,很容易损坏。

4.百分表是采用嵌入式的,一旦损坏很难更换。

5.这种小型百分表制造成本较高,影响了对刀仪的整体价格,性价比不高。

6.百分表每次转动一圈可回到零点位置,在操作时容易造成多转动一圈的情况。

对刀仪常用于数控机床加工零件前基准的定位,生产使用频率较高。随着技术的发展,也出现了类似自动对刀辅助仪器的产生,极大地推动整个加工产业链快速发展。但由于自动对刀仪造价过高,极大地限制了产品的推广。而且在生产自动化程度不高的企业和学校依然保持着传统的对刀仪对刀的使用,由于价格便宜,使用方便,适用范围广,这种传统的对刀仪几乎占整个市场70%左右的份额。因此,本发明根据对刀仪上下两个基准面的定位原理进行设计,采用基准刻度定位,读数直观易懂,操作更方便,打破了传统对刀仪过于依赖百分表的使用,是一种全新的设计。

二、工作原理

机械刻度式对刀仪的结构如图1、图2所示,图中各部位名称为:1.测量柱,2.圆环封盖,3.导向柱,4.基座本体,5.弹簧,6.内刻度盘,7.外刻度盘,8.内卡旋钮(如图4所示为辅助附件)。其中测量柱1嵌入基座本体4内部,采用间隙配合(间隙量允许在0.08~0.12mm之间),弹簧5安装在测量柱的底面凹槽内,在外力和弹簧5的作用下,测量柱1在基座本体4型腔内可实现上下移动。导向柱3水平安装在基座本体4两侧内,并与测量柱1导向槽贴合,使测量柱1只能垂直上下移动。圆形封盖2与基座本体4为螺纹连接,并与测量柱1阶梯面接触,用来调节测量柱1伸出的长度,同时也起到密封的作用。基座本体4侧面设置开口槽,两侧标注有刻度。测量柱1的柱面同样设计有刻度,与基座本体4上的刻度一一对应。

图1 机械刻度式对刀仪

图2 机械刻度式对刀仪剖视图

三、实施的过程

基本原理:假设机械刻度式对刀仪对刀具基准高度为30mm,那么所设计的测量柱1顶面基准到刻度零点的距离为标准值15mm,基座本体4的底面到刻度零点的距离同样为标准值15mm。如果将测量柱1侧面零点刻度与基座本体4的零点刻度对齐,就是标准的30mm高度值。

对刀仪的实施方式:在使用前先将内卡旋钮8如图3所示放入圆环封盖2顶部两处凸起部分,对齐下压,通过顺时针或逆时针的旋转,可调节测量柱的上下移动。调节后的测量柱1零点刻度略高于基座本体4的零点刻度,设置一个可移动的区间。使用时,将对刀仪放在零件基准面上如图4所示,然后移动刀具到测量柱1的顶面上端处,旋转数控机床手轮Z轴,使刀具向下移动并接触测量柱1的顶面并继续向下缓慢移动,通过手轮Z轴的微调,使测量柱1侧面零点刻度位置与基座本体零点刻度位置完全对齐后(零点刻度为长横线,短横线为参考线,当零点刻度对齐后,短横线保持错开状态),记下当前坐标值输入机床Z值(即G54坐标),并减去对刀仪高度(如 30mm)。

机床过热会引起刀具偏值变动。机床在工作过程中,会产生热量,这些热量通过刀具和机床的摩擦而产生。最直接的影响是丝杠的热变形,从而导致刀具位置发生偏移,会直接影响到零件的加工精度。而在机械刻度对刀仪的使用时,应让机床冷却10分钟后再进行刀具的测量,这样更能准确地测量出当前刀具的位置数值,测量更准确。

在读数时,首先确保当前机械刻度对刀仪的使用位置光线充足,如果在暗光下很难读准对刀仪上的刻度,必要时可以借助机床的照明灯进行辅助照明。其次是在机械刻度上读数时,操作者的视线应与对刀仪的刻度平齐,保持在同一条水平线位置,这样读出来的数值不会发生错位。最后需要注意的是,机械刻度对刀仪上的刻度与游标卡尺上的刻度相类似,只是对刀仪的刻度没有游标卡尺上的多,这是因为机械刻度对刀仪只是要求零点刻度对齐,因此,对刀仪的刻度均按照游标卡尺上的50刻度进行设计,其最小的读数误差在0.02mm。但在实际使用时,只有一个基准位置,很容易观察,都能做到在0.02mm范围内。

图3 内卡旋钮

图4 机械刻度对刀仪的对刀过程

实施过程需要注意刀具的刀尖必须与机械刻度对刀仪上基准面接触,对刀仪下基准面与零件上的基准面接触,由于刀具的大小无法改变,因此,对刀仪与刀具之间的误差是很小的,几乎可以忽略。而对刀仪下端面与零件上的基准面接触必须贴平,对刀仪下端面不能设计过大,过大的接触面会造成零件表面清洁难度大而产生脏物,影响测量误差。因此,本次机械刻度式对刀仪采用的是上轻下重,高度与直径为2∶3的比例设计的,不仅站得稳,且不容易产生晃动现象,更便于操作。

四、实施的拓展

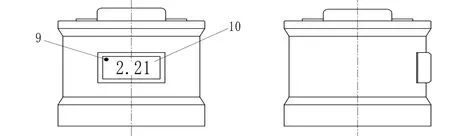

在机械式刻度对刀仪的基础上可以演变成为机械数字显示对刀仪,如图5所示,由归零按钮9和显示屏幕10组成。使用前先进行校正,找一把在量程内的外径千分尺(25~50),并调至30mm标准刻度,然后将对刀仪顶面和底面嵌入外径千分尺进行校正,校正好后按归零按钮9清零,完成前期的校正工作。

机械数字显示对刀仪的实施方式与机械刻度式对刀仪相似,先将刀具移动至测量柱1顶面上端,然后缓慢旋转数控机床手轮Z轴向下移动,当显示屏幕10上显示数字准备接近零点时,采用微调移动,直至数字显示屏幕10上的数字显示为0.00时,如图6所示,该高度为标准30mm,记下当前机床坐标值,输入数控机床G54坐标,完成对刀操作。

图5 机械数字显示对刀仪

图6 机械数字显示对刀仪对刀过程

五、结 语

对本机械刻度式对刀仪的设计内容做如下总结:

1.与传统的百分表相比,百分表因体积大,极大地影响了对刀仪的形状大小,不仅笨重,且使用起来不方便。机械刻度式对刀仪由于采用刻度显示,形状可根据使用场合进行调整,并且可以做得更小、更轻。

2.采用了刻度式读数方式,刻度上的线与线之间平齐,看起来更直观,且不容易出错。

3.在设计刻度式对刀仪时,充分考虑到封口处容易进入灰尘和切削液等,所以在封口处做了密封处理,具有耐脏、耐污等特点,可适应各种恶劣环境。

4.由于对刀仪的内部结构简单,零件少,即使出现密封条老化而造成切削液进入内部的情况,只需将圆环封盖旋开,即可将内部零件取出进行清洗和擦拭,安装回去后不影响其定位误差。

5.机械刻度式对刀仪本身的结构设计并不复杂,零件不多且便于制造和装配,这将大大降低制造成本,这减轻企业的使用成本,具有一定的推广使用价值。