快速加热条件下注塑模具温度场分布研究

2019-04-24谢知音陈世强谭丽娟吴进琴

谢知音,陈世强,谭丽娟,吴进琴,秦 柳

(1.湖北民族学院新材料与机电工程学院,湖北 恩施 445000;2.宁波波力维革环保设备科技有限公司,浙江 慈溪 315300; 3.新材料成型工艺及装备产学研中心,湖北 恩施 445000)

0 前言

快变模温技术通过对模具温度的动态控制,有效地提高熔体充模流动能力,减小注射压力,改善制品成型工艺。模温的动态变化有效地避免了在型腔壁处形成冷凝层,从而消除了制品表面的熔接痕、浮纤等缺陷,使得制品表面呈高光效果[1]。快变模温技术中加热方式多样,其中电加热变模温是一种有效的高光注射成型加热技术,随着温度的进一步升高,电加热的效率亦明显高于其他类型的加热方式[2-3]。基于注塑过程高分子熔体流变特性,模具的热响应与温度分布状态对注塑效果影响明显。具体的模具结构、加热元件结构和模具材料等诸多因素对模具热响应效率有显著影响[4]。在实际加热过程中加热棒安装过程的间隙引起的加热效率低下问题[5]。型腔表面温度对聚合物成型的微观机理及成型质量有重要影响[5]。而快变温度梯度条件下型腔表面温度分布与均匀性程度也是影响熔体流动与凝固效果的关键因素。有诸多研究者针对模具体或型腔表面升温过程进行过研究,但在快变温度梯度条件下的型腔表面不均匀性分布及影响因素方面的研究并不深入细致。因此在电加热方式的快变温度梯度条件,本文采用数值传热计算方法,在不同加热功率下研究模具体的温度分布、热响应及模腔温度均匀特性规律;进而针对加热棒布局方式的影响,研究了不同组间距(L)、不同纵向距离(h)对模具温度分布规律、型腔表面温度均匀性的影响。

1 加热过程数值建模与仿真方案

1.1 模具加热过程的数学模型

电加热棒通过电阻发热产生热量,热量通过与其接触的壁面传导至模具体内,进而加热模腔表面。随着时间增加,模具体逐渐升温,型腔表面温度逐步升至目标温度。因此,模具加热过程是一个含内热源的三维非稳态导热过程。根据傅里叶定律与能量守恒方程,模具电加热过程的导热微分方程为:

(1)

式中T——温度,K

t——时间,s

λ——模具材料导热系数,W/(m·K)

ρ——模具材料密度,kg/m3

Φ——单位时间内单位体积中内热源生成的热量,W/m2

1.2 几何模型与物性参数

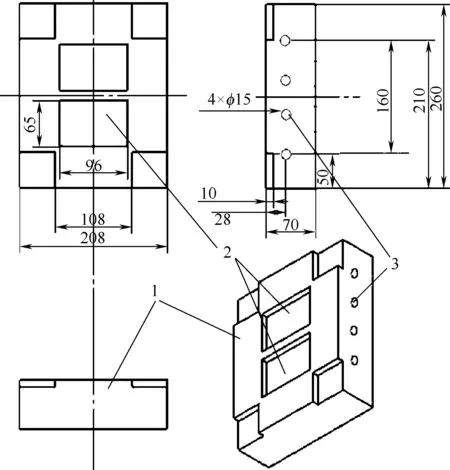

本文针对本实验室现有注塑机模具的母模为参考,模具为双模件对称结构,其结构模型如图1所示,其中模具尺寸长为 260 mm,宽为 208 mm,厚度为 70 mm,模腔尺寸 96 mm×65 mm×10 mm。4组电加热棒直径为15 mm,组间距53 mm,距离型腔表面为12.5 mm。采用单头电加热棒,功率为400~1 200 W多种规格,电压为220 V。根据实验数据验证结果,考虑了安装壁板的导热与散热作用。

1—模具体 2—模具型腔 3—电加热棒图1 模具的结构与尺寸示意图Fig.1 Schematic of structure and size of the mold

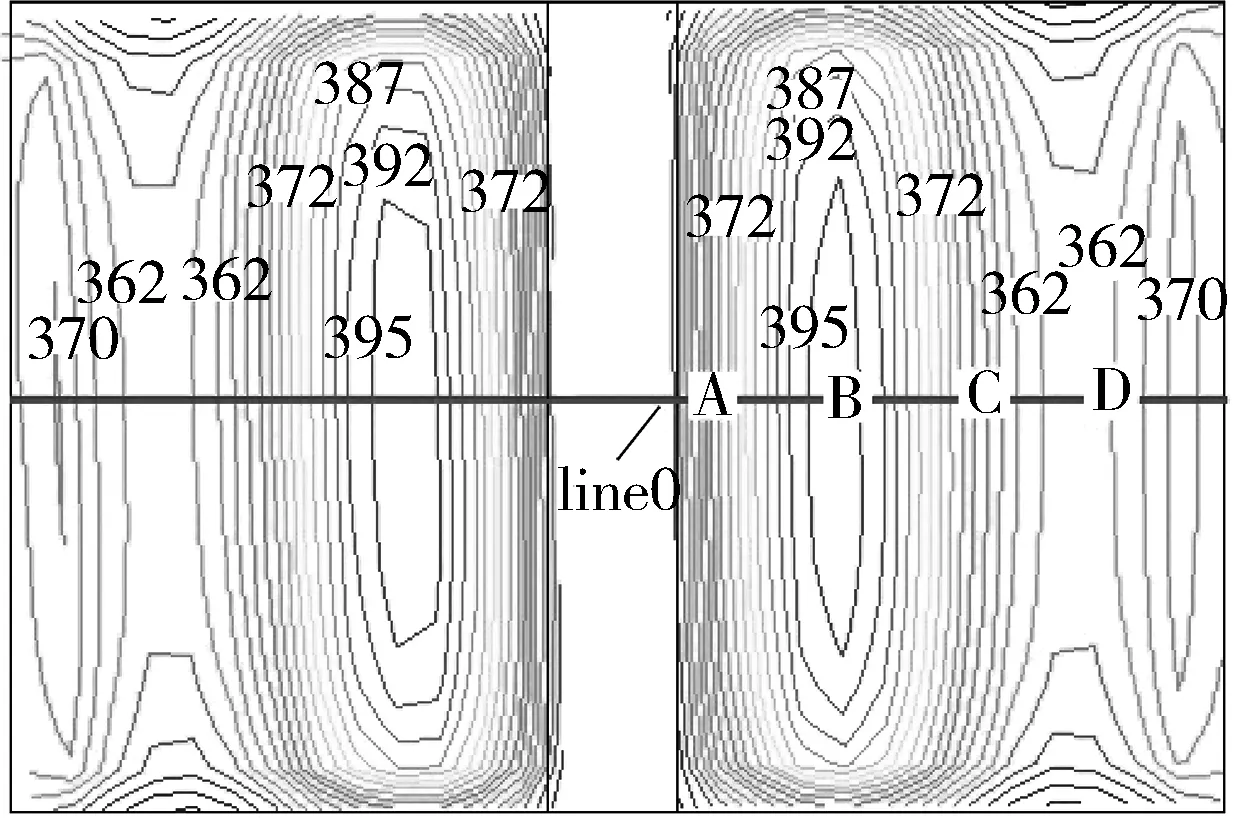

针对模具电热过程,对模具的三维几何模型进行网格划分,采用cooper结构化网格,在保证数值计算精度前提下尽量提高计算速度,网格划分具体如图2所示,总数量为3.5万左右。在后续计算中,考虑到快速加热过程中模具与安装壁面的导热效应,仿真分析过程中为了表征型腔表面温度分布,分别标记了型腔表面整体、型腔表面中心线及中心线取点A、B、C、D 4点。

A、B、C、D—型腔表面取点 line0—型腔表面中心线图2 模具的三维网格划分与监测示意图Fig.2 3D meshing and monitoring setting

1.3 物性参数与边界条件

模具与电加热材料的热物性参数如表1所示。考虑在300~500 K内物性参数变化影响较小, 故采用恒定的热物性参数。

根据实际实验环境,模具初始温度为303 K。加热过程中,模具安装面与注塑机安装板相接触,设置为接触导热。其他五面设置为对空气自然对流换热,对流换热系数为20 W/(m2·K),环境温度为303 K。加热棒的加热效果设置体积内热源方式。

1.4 数值仿真方案设计

本文在快变温度条件下,研究电加热功率、加热布局等主要因素对模具体温度分布及表面温度均匀性的影响规律,因此仿真方案如表2所示。方案一以实际模具结构为基础,对不同加热功率条件下的加热过程进行仿真试验;方案二是在特定加热功率条件下,固定加热棒到型腔表面距离,对加热棒组间不同横向距离的工况进行仿真试验;方案三是固定加热功率和加热棒横向间距,对不同纵向距离情况进行仿真试验。

2 结果与讨论

对模具电加热过程的模拟考虑了实际生产中模具与注塑机安装壁面的导热热损失,因此建模时增加了安装壁面与模具体的传热过程。考虑模具初始温度为303 K。为了在更宽泛参数范围内研究加热过程,加热时间取100 s。图2所示点A、B、C、D分别为型腔表面的4个温度跟踪点,4点间距均为20 mm。线段line0为型腔表面中心线。

病理检查结果显示:40例子宫内膜癌中I期16例,Ⅱ期24例;二维超声联合四维多普勒超声对子宫内膜癌临床分期的确诊率与单纯二维超声进行比较,所表现出的差异存在统计意义(P<0.05),见表2。

2.1 模具温度热响应与型腔表面温度分布

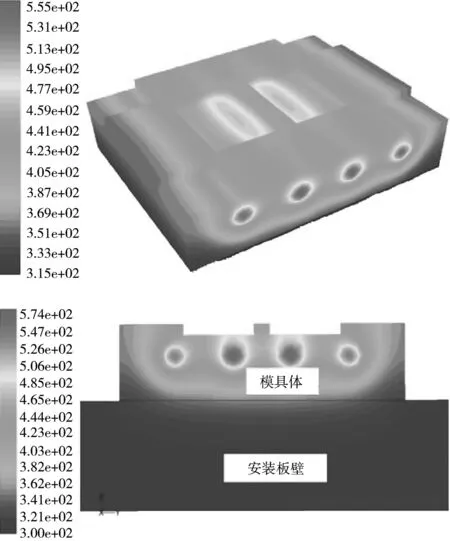

图3 模具温度分布情况Fig.3 Temperature distribution of the model

图3显示了模具体与其型腔表面的温度响应情况,即在该加热条件下的模具体热温度分布。观察可知,热量由每个电加热棒为中心向四周扩散,由于模具与空气产生自然对流换热,横向距离较大,该方向温度梯度较大。而电加热棒与型腔方向的距离较短时,可使型腔表面温度迅速上升。基于传热学理论,热量总是往热阻力最小的方向流动[5],所以电热棒间的热传导、电热棒与外壁面间的传热产生了温度耦合叠加效应。

具体的,由点A、B、C、D 4个点的温度响应曲线如图4所示。可以看出,各点升温速率并不相同,点B明显高于其他点,且A、B、C三点都在平均值之下。

■—平均值 ●—A ▲—B ▼—C ◆—D图4 型腔各点的升温响应曲线Fig.4 Temperature response curves of the cavity at each point

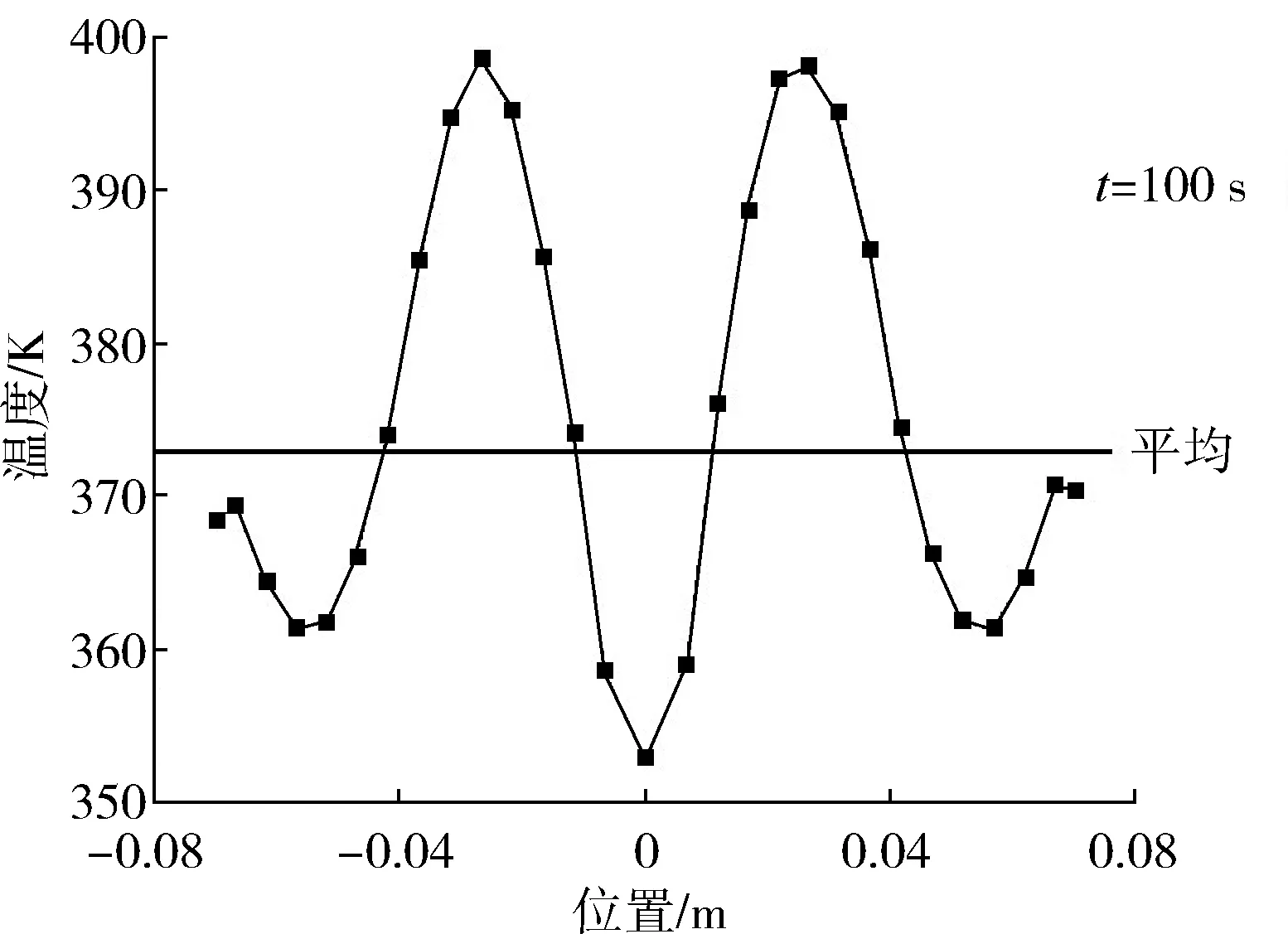

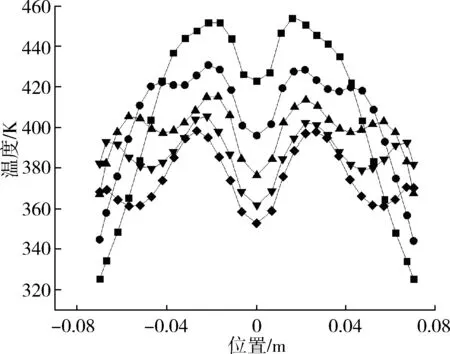

由于line0线段与4组加热棒方向是正交关系,其表征数值即为型腔表面温度随空间的分布情况,线段取点数据更直观地显示了型腔表面温度分布不均匀特性。如图5所示line0取点的温度分布,可以看到两边呈对称分布,中部呈现温度峰值,两侧则是温度谷值,最大温差比例高达8.3 %。上述型腔表面温度分布的不均匀性对注塑过程的熔体充入、凝固过程起关键影响,最终对产品表面高光质量起到关键作用。

图5 型腔表面等温线分布Fig.5 Isotherm distribution on the surface of the cavity

对比电加热棒安装位置,可知中间两组电加热棒位置对应温度峰值,但两边两组又对应谷值。同时参考多点温度跟踪曲线图4,可以得到如下结论:型腔表面温度分布的均匀度即是空间分布函数又是加热时间的分布函数。所以影响因素众多且复杂,充分说明温度分布规律跟热源位置、强度、传导方向、传导距离及温度梯度有直接关系。 因此仿真方案设计考虑了不同Q、L及h(加热棒与型腔表面距离)对模具体与型腔温度分布的影响。

图6 模具型腔表面温度沿line0的分布Fig.6 Temperature distribution of the cavity surface along Line0

2.2 加热功率对模具热响应及温度均匀度的影响

加热功率代表热源的热流强度,即单位面积内传导的总热流强度。根据传热学基本原理[6],更大加热功率使得型腔表面热响应速度更快,是对注塑模具加热效率是有利的,但对型腔表面温度分布的均匀度的影响则更复杂。如图7显示了加热棒功率由1 600 W增加至2 800 W时的模具横截面温度分布云图。同一时刻,功率越大,热导热扩散范围越大,但同时与模具外壁面温差也越大,散热损失也越明显。特别考虑模具安装板的导热,大功率条件下,更多热量传入安装板,降低了加热效率。

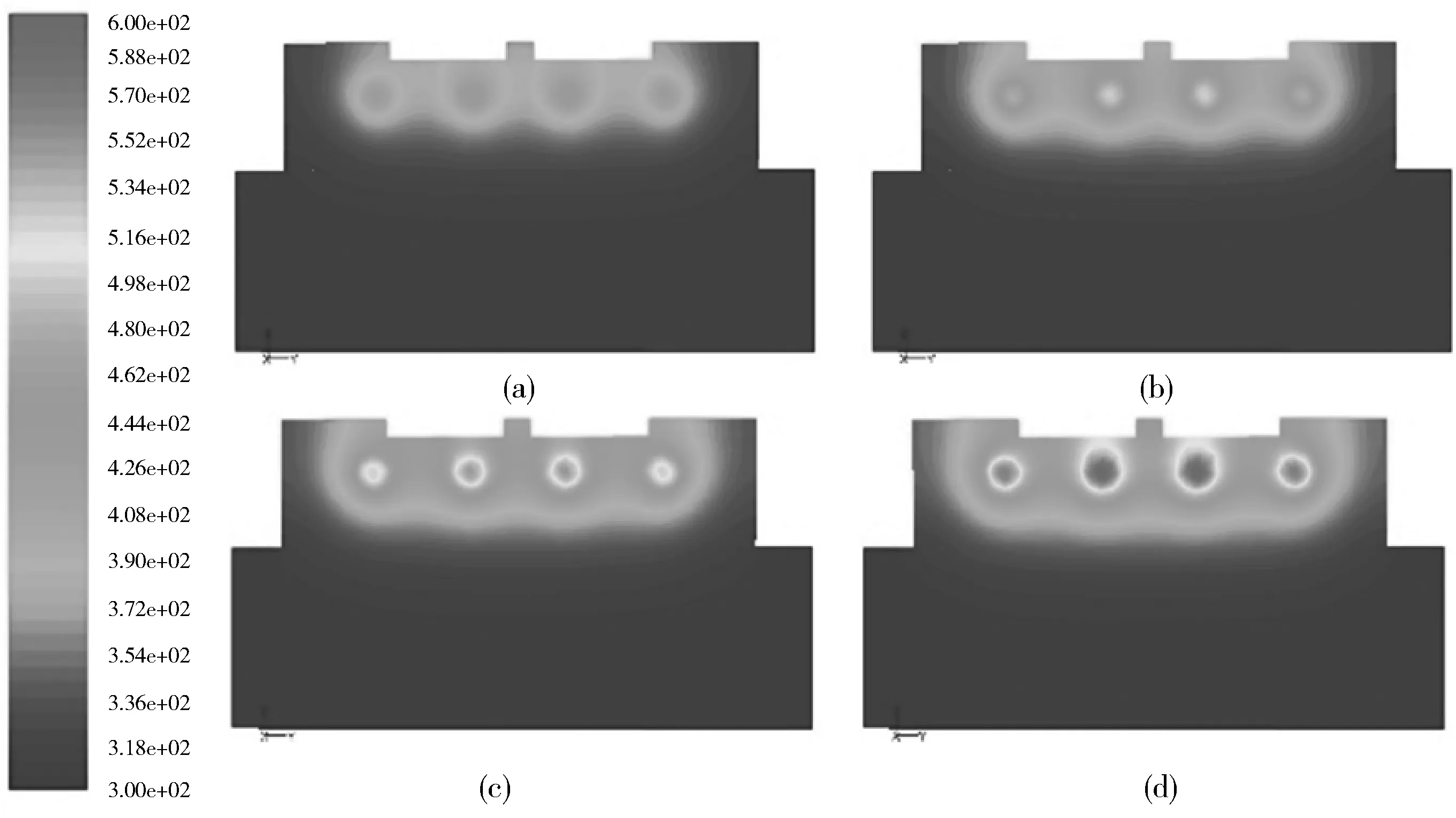

功率/W:(a)1 600 (b)2 000 (c)2 400 (d)2 800图7 不同加热功率条件下模具温度的分布云图Fig.7 Temperature distribution of the mold under different heating power

功率/W:■—1 600 ●—2 000 ▲—2 400▼—2 800 ◆—3 200 ◀—3 600图8 加热功率对型腔表面热响应速度的影响Fig.8 Effect of the heating power on temperature response of the cavity surface

不同加热功率对型腔表面温度的热响应速率由图8所示,升温速率与加热功率几乎成正比关系。但型腔表面温度分布均匀度随加热功率变化十分剧烈,不同加热功率条件下的对比结果如图9所示,可知温度沿line0的分布波动随加热功率增加而增大,例如2 000 W增加至3 600 W时,温度波动率从8.5 %提升至14.5 %。如果波动范围与聚合物玻璃化转变温度重叠,有可能会对产品成型质量产生显著影响。

2.3 组间距离L对型腔表面温度分布影响

电加热的理想过程是以加热棒为中心均匀向四周扩散,而多组热源的间隔排列,组间会产生导热过程的耦合叠加效应,这种叠加的强弱取决于热源数量及横向间距。如图10所示的不同间距情况下终点时间的模具温度分布,4组电加热棒1#~4#。其中2#与3#加热棒的左右位置存在相邻热源,产生的叠加效果最强,对应横坐标的型腔表面温度就越高。而两端则只有一边叠加,且距离模具外壁面的距离较近。固定加热功率为2 000 W,当加热棒间距由160 mm逐步缩短至100 mm时,可以观察到,加热区域逐渐收缩, 且

功率/W:■—2 000 ●—2 400 ▲—2 800 ▼—3 200 ◆—3 600图9 加热功率对型腔温度分布均匀度的影响Fig.9 Influence of the heating power on temperature uniformity of the cavity surface

L/mm:(a)160 (b)140 (c)120 (d)100图10 横向间距L对模具温度分布的影响Fig.10 Effect of horizontal space L on temperature distribution of the mold

最高温度显著提升,由565 K上升至608 K,说明多组热源的耦合过程与组间距强烈相关。由图11所示,可知减小组间距可以强化模仁区域的热响应速率。

L/mm:■—100 ●—120 ▲—140 ▼—160图11 组间距L对型腔表面温度响应速度的影响Fig.11 Effect of horizontal space L on temperature response of cavity surface

上述结果表明减小组间距L可强化型腔表面热响应速率,那组间距对型腔表面温度的均匀度的影响如何呢?不同组间距情况下的型腔表面温度分布如图12所示,可知改变组间距L对型腔表面温度分布产生强烈影响:L由160 mm缩短至100 mm,型腔表面温度波动率逐渐增加,特别是当L≤100 mm时,表面温差显著增加。主要原因是电加热棒间的耦合叠加效应,使得中间两组加热棒热量传导滞后,产生局部高温现象,此种情况不利于注塑过程。因此选择合理的组间距可有效提高型腔表面温度均匀度,反之则会降低均匀度。

2.4 纵向距离h对型腔表面温度分布的影响分析

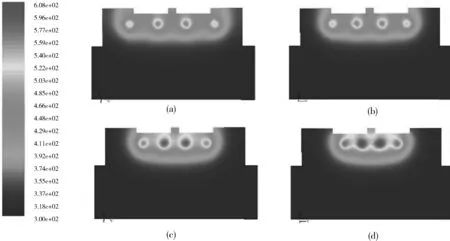

针对电加热过程的目标 - 型腔表面,定义电加热棒的上缘与型腔表面的距离为纵向距离h。不同纵向距离h对加热过程的模具的温度分布如图13所示,由于电加热棒向型腔表面施加一个温度梯度, 可观察到随着h逐渐变小,温度梯度显著增加,且使得模具最高温度由585 K增加至635 K,且有效加热范围明显缩小。这是由于电加热棒与型腔间的材料变薄,材料吸热减小,使得型腔表面局部温度明显上升。

模具热响应速率随h变化如图14所示,加热速率随纵向距离h的减小而显著提高,型腔表面平均温度由390 K提高至460 K,增幅高达15 %。如果目标加热温度为400 K,随h=12 mm变化至h=3 mm,加热时间由100 s缩短至50 s,加热效率提高一倍。可见纵向距离对型腔表面温度响应速率变化有显著影响。

■—D80 ●—D100 ▲—D120 ▼—D140 ◆—D160图12 组间距对型腔表面温度的均匀度的影响Fig.12 Effect of horizontal space L on temperature uniformity of the cavity surface

h/mm:(a)12 (b)9 (c)6 (d)3图13 纵向距离h对模具温度分布的影响Fig.13 Effect of vertical spacing h on temperature distribution of the mold

如图15所示,型腔表面温度的波动率随h减小而增大,由12.7 %增加至19.6 %,增幅也相对明显。因此考虑模具结构的强度及聚合物玻璃化转变温度范围,可尽量减少电加热棒与型腔间的距离h可提高加热效率。同时关注表面温度波动范围是否影响聚合物成型时的转变温度。

h/mm:■—3 ●—6 ▲—9 ▼—12图14 纵向距离h对型腔表面温度响应的影响Fig.14 Effect of vertical spacing h on temperature response of the cavity surface

h/mm:■—3 ●—6 ▲—9 ▼—12图15 纵向距离h对型腔表面温度均匀度的影响Fig.15 Effect of vertical spacing h on temperature uniformity of the cavity surface

3 结论

(1)增加加热功率Q可明显提高型腔表面温度响应速率,而表面温度均匀度会变差,加热功率增加至3倍,温度波动率会翻倍;

(2)随着加热棒的组间距L的缩短,型腔表面温度响应速率略有提升,但是当L小于特定数值时(本文为120 mm),型腔表面温度均匀度会发生明显恶化;

(3)减少加热棒与型腔表面的距离h可显著提高模具型腔表面温度响应速率,且对表面温度均匀度有一定程度影响。