反压注射成型对厚壁制品的尺寸稳定性分析

2019-04-24迟文凯谭伟华谢鹏程

曹 磊,迟文凯,谭伟华,谢鹏程

(北京化工大学机电工程学院,北京 100029)

0 前言

随着科学技术的发展,在汽车内外饰件、光学元器件等行业领域对厚壁塑料制品需求的不断增加,但目前对于厚壁制品的成型加工,技术难度较大,成品率较低,生产效率也比较低。因为对于成型厚壁制品来说,制品本身属于厚壁制品,注射成型过程中表层温度和芯层温度差异大,同时需要较长的保压时间,导致制品收缩率比较大,容易产生体积收缩,因而对厚壁塑料制品尺寸的稳定性产生很大的影响,严重影响了厚壁塑料制品的进一步工业化[1]。针对厚壁塑料制品尺寸稳定性影响机理及工艺优化,国内外的学者对厚壁制品的加工成型方法以及成型工艺参数进行了相关的研究。Martin等[2]最早提出了将注射与压缩工艺融合到一起,主要是为了熔体中空隙能够被填充,满足生产复杂薄壁制品的生产需求。虽然注射压缩成型的优势很明显,然而压缩阶段的融入,带来了更复杂的技术融入,这使得压缩成型的应用受到了较大的阻碍。Guan等[3]和葛勇等[4]主要以注射压缩成型样品厚度的均匀性研究出发,分别分析了薄壁和厚壁制品注射成型过程,发现薄壁产品的厚度均匀性主要受熔体温度和压缩相关参数的影响,而厚壁制品尺寸稳定性则与注射量及压缩起始位置有关。英国Brunei大学的Bevis教授等[5]开发设计出一种多流道注射成型技术,相对比于传统注射成型技术,利用该技术在注射成型厚壁塑件时更具有优势,是动态保压注射成型的提出者。官青等[6]应用动态保压注射成型技术成型厚壁制品,成功得到表面尺寸稳定的聚乙烯厚壁长条样件。Allan等[7-9]提出剪切控制定向注射成形(SCORIM)特种注射成形方法可消除厚壁制品常出现的缩痕、气泡和残余应力变形。Vaatainen 等[10]使用 Taguchi 理论方法研究注射成型参数对厚壁塑件的表观品质的影响; Chang[11]利用Taguchi 理论和方差分析方法研究 聚苯乙烯(PS)、高密度聚乙烯(PE-HD)、丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)部件的收缩行为及其成型工艺优化。Hopmann等[12]使用分层注射的方法,制备了厚壁的光学透镜,减小了其内应力,使其具有优异的性能。本文以AS为原材料,采用提出的反压注射成型厚壁制品的方法,观察反压压力对于厚壁制品尺寸稳定性的影响,利用千分尺对厚壁制品尺寸进行测量,分析厚壁制品尺寸收缩率与反压压力的关系,同时提出分层反压注射成型厚壁制品的方案,与普通反压注射成型方案作对比。

1 实验部分

1.1 主要原料

AS,82TR,熔体流动速率为2.7 g/10 min,LG化学公司。

1.2 主要设备及仪器

注射成型机,TH90/TP,山东通佳机械有限公司;

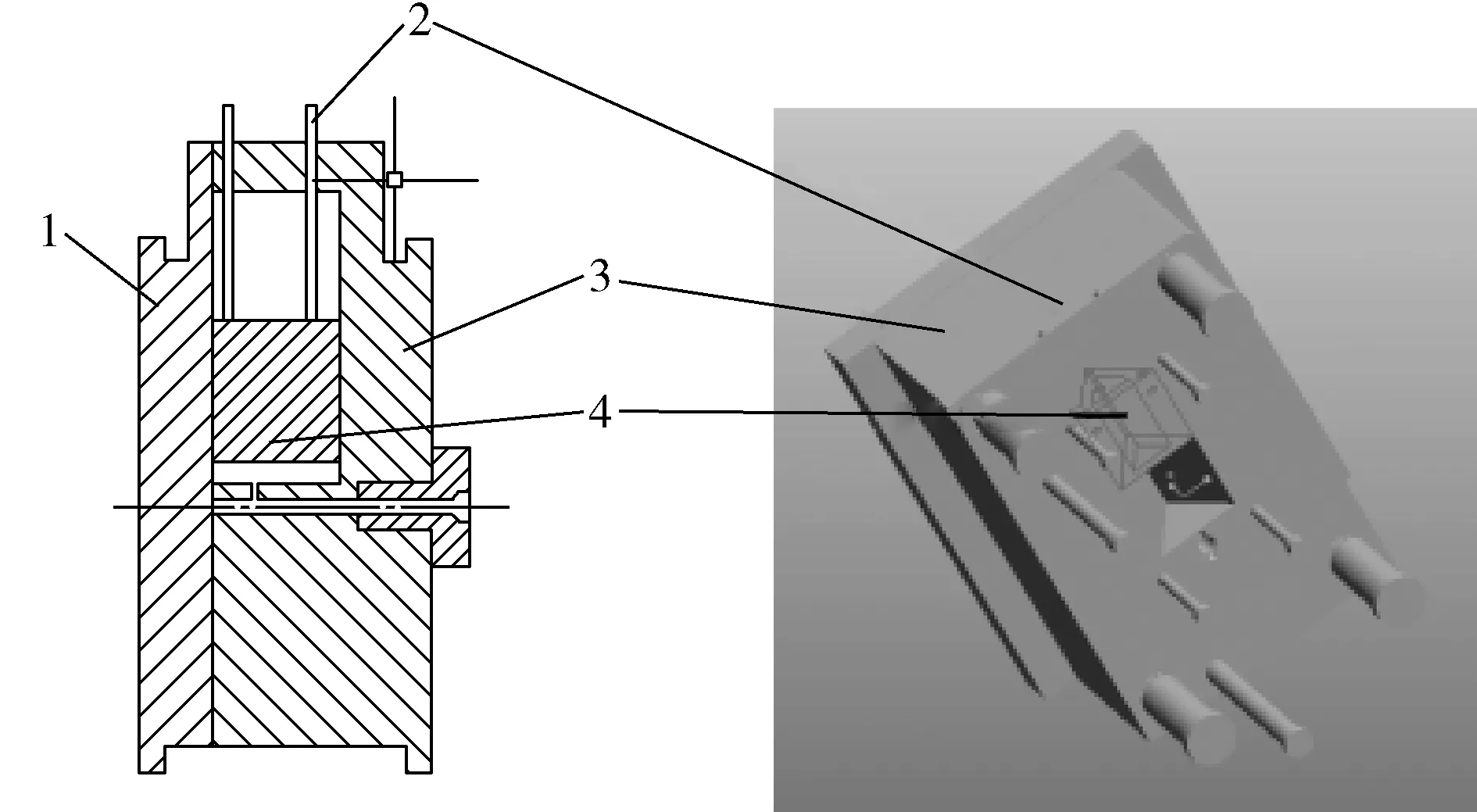

图1 三棱柱模型与实物Fig.1 Triangular prism model and actual product

注射模型为底面边长60 mm的正三角形、高60 mm的三棱柱,具体如图1所示,测量部位为各个边长,采用精度为0.01 mm千分尺对样件的平面进行定量测量,取平均值。

1.3 反压注射成型工艺过程

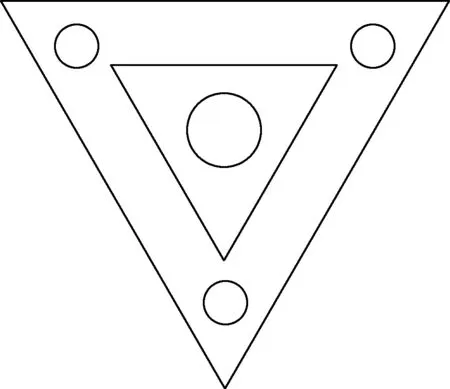

普通反压注射成型工艺过程:本文中提出的反压注射成型是一种在模具型腔内加活塞,依靠熔体的注射压力逐步推动活塞后退的注射成型方法,模具结构如图2所示,在模具的型腔内加入三棱柱活塞4以及压力元件2;该反压注射成型的原理为:未进行注射原料前,压力元件2推动活塞4将模具的型腔封闭,在注射过程中,塑料熔体通过浇口填充到模具型腔,会受到活塞4的阻力,熔体与活塞4相互作用在模具型腔中形成反压,从而迫使熔体进行纵向的层流运动;活塞4确保了压力在型腔中的传递,由此可以极大地避免注射初期喷射、蛇形流等问题,随着物料的不断填充,活塞4依靠压力元件2在模具型腔内实现了上下移动,为熔体进行实时动态保压。

1—动模板 2—压力元件 3—定模板 4—活塞图2 模具型芯结构示意图Fig.2 Schematic of the mold core structure

1—定模板 2—动模板 3—外层活塞4—内层活塞 5—外气压杆 6—内气压杆图3 退芯模具型芯结构示意图Fig.3 Retracting core mold structure

分层反压注射成型工艺流程:分层注射模具,提出在模具的型腔内加入活塞以及气压杆(图3);气压杆是一种以气体为工作介质的弹性元件,内部充有高压氮气,弹力大小可以通过设置不同的氮气压力或者不同直径的活塞杆来调节,具有近乎线形的弹性曲线;活塞最初将模具的型腔封闭,在注射过程中,物料填充模具型腔,物料受到活塞的阻力,形成反压,迫使物料填充完整与稳定流动;由此可以极大地避免厚壁制品欠注的发生,而且通过活塞分层,连接不同型号的气压杆,可以实现分层注射的功能,活塞依靠气压杆提供反压压力,活塞、气压杆方便易可拆卸,整个结构可以根据不同的物料、不同的注射条件进行调整,比如气压杆气压数值大小以及是否为恒力可以进行调整;活塞可以多层布置,通过不同型号气压杆提供不同的反压,从而实现分层注射,如图4所示。

图4 活塞布置截面图Fig.4 Piston layout section

1.4 实验过程

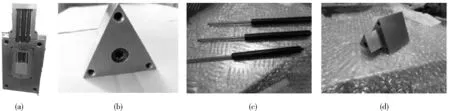

模具模型:通过反压注射成型技术,模具形状是规则的三棱柱,活塞、压力元件等具体实物图如图5所示。

(a)模具 (b)活塞 (c)压力杆件 (d)抽芯活塞图5 实物图Fig.5 Photograph of the actual parts

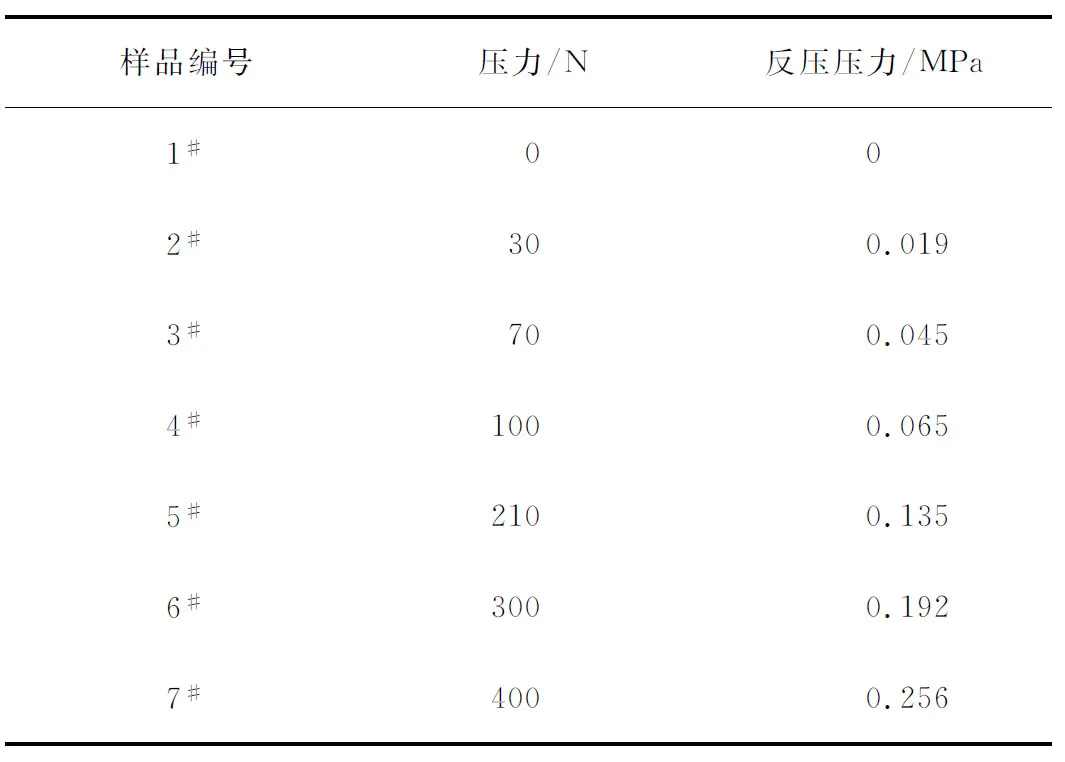

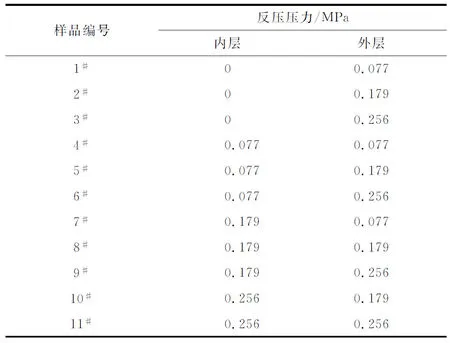

制备厚壁制品三棱柱:首先将AS粒料在80 ℃的温度下干燥4~8 h,通过反压注射成型制备厚壁制品三棱柱试样;相关注射参数如下,注射参数为:模温90 ℃,注射压力10 MPa,物料温度215 ℃,注射速度3 mm/s,保压压力5 MPa,保压时间2 min;由于反压压力实际上由压力元件来提供,为方便统一单位,现都已经将其换算成统一单位 MPa,下同;具体如普通反压注射成型实验参数表所示,分层注射成型实验参数表下同。

厚壁制品三棱柱尺寸测量:本文是探究反压压力对厚壁制品尺寸稳定性的影响,因此本次实验选择三棱柱尺寸收缩率用来表征厚壁制品尺寸的稳定性,尺寸收缩率公式为:

(1)

式中S——收缩率

D——模具标准尺寸

M——厚壁制品尺寸

制品选择千分尺进行测量,每一尺寸均在同样条件下制备的塑件制品上测量,取其平均值,模具的标准为60 mm。

2 结果与讨论

2.1 反压压力

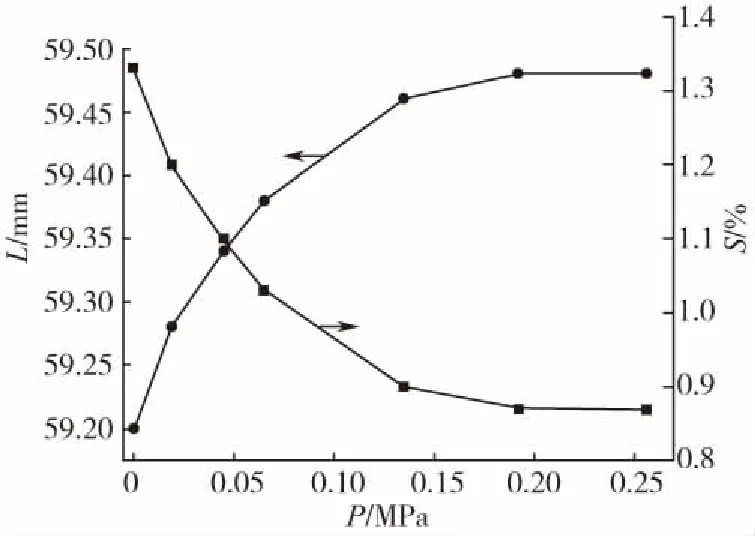

图6 不同反压压力对三棱柱厚壁制品尺寸收缩率的影响Fig.6 Effect of different counter-pressure on dimensional shrinkage of thick-walled products with triangular columns

图6中所示为不同反压压力对三棱柱厚壁制品尺寸收缩率的影响。在图中L表示不同反压压力下实际厚壁制品尺寸,S表示不同反压压力作用下厚壁制品尺寸收缩率。从图中可以看出,没有反压压力时厚壁制品的收缩率最大,施加反压压力后,厚壁制品的收缩率随着反压压力的增大而减小;反压压力从0 MPa升至0.135 MPa,厚壁制品的收缩率有较大幅度的降低,降低了约30 %;随着反压压力继续升高,厚壁制品收缩率降低幅度趋于平缓。这是因为,在反压压力低于0.135 MPa,厚壁制品仍处于“未填满”状态,增大反压压力,使得更多熔体仍然进行纵向的层流运动补充进型腔,从而使得型腔内的熔体变得越密实,并且使得先前因收缩而产生的空隙也得到了补充,保证了厚壁制品的致密性,从而能够减少厚壁制品的体积收缩率,所以在反压压力低于0.135 MPa时,塑件制品的收缩率能够得到大幅度的降低。但是当反压压力继续升高,由于先前的反压压力已经促使熔体基本填满型腔,补充的熔体量相对之前来说比较少,故厚壁制品收缩率降低幅度趋于平缓。

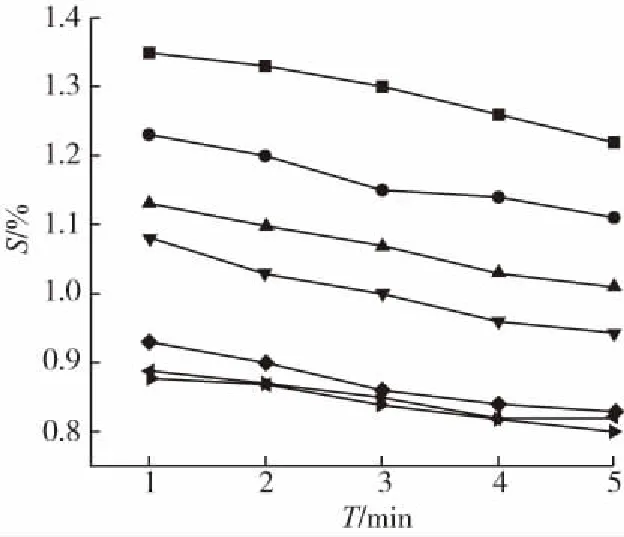

压力/MPa:■—0 ●—0.019 ▲—0.045 ▼—0.065◆—0.135 ◀—0.192 ▶—0.256图7 反压注射在不同的保压时间下对厚壁制品尺寸的影响Fig.7 Effect of counter-pressure injection on the thickness of thick-walled products at different dwell time

2.2 保压时间

图7为反压注射在不同的保压时间下不同反压压力对厚壁制品尺寸收缩率影响效果。从图中可以看出在,随着保压时间的延长,厚壁制品的尺寸收缩率都是先下降然后趋于平缓,逼近厚壁制品的理想尺寸收缩率。保压时间在3 min之后有拐点,这是因为流道内熔体逐渐冷却,熔体没有来得及补充熔体收缩留下来的空隙,型腔内的熔体没有被填充的更加密实,从而导致尺寸逐渐趋向稳定。对比直接注射(0 N)保压4 min时与使用反压注射0.045 MPa保压2 min厚壁尺寸的大小,可以看出两者效果基本相同。反压注射成型厚壁制品能够明显减少保压时间,这是因为在型腔内的熔体是在较高压力下填充的,相对于没有反压压力作用注射成型的厚壁制品,充填到型腔内熔体更加密实,从而减少了压实熔体的保压时间,而后续保压只是针对于熔体的冷却收缩进行补料,因而最终所需要的保压时间更短,也能得到收缩率比较小的理想厚壁制品。

2.3 分层效果

图8为分层反压注射下内外层活塞反压压力对厚壁制品尺寸的影响。从图中曲线可以看出,分层反压注射仍然能够得到较好的厚壁制品尺寸的效果。在图中水平面坐标系中OUTER表示外层反压压力,INTER表示内层反压压力。表示在其他变量相同情况下,对比活塞内外层反压压力对厚壁制品尺寸的影响,可以看出,厚壁尺寸随着内层反压压力的升高而升高,但是外层反压压力的影响效果更为显著。这是由于外层反压压力直接影响熔体空隙的填充,稳流效果更明显,而内层反压压力间接的影响熔体的收缩,只是在外层反压压力的影响下基础上进一步改善了尺寸稳定性。相对于直接进行反压注射,这种分层反压注射对厚壁制品的影响更为显著,最终得到厚壁制品尺寸更接近于60 mm的标准。这是因为反压注射成型厚壁制品是通过活塞将反压压力作用在熔体上,在不同层面上熔体的温度场、剪切场是有所不同的,其物性也是有差异的。相对于整体反压,分层反压能更有效的将反压力作用在不同的截面上,起到了稳定充模流动的效果,从而保证不同层面的熔体填充的更加充分,熔体也更加致密,因而其尺寸稳定性更高,收缩率更小。

图8 内外层活塞反压压力对厚壁制品尺寸的影响Fig.8 Influence of counter-pressure of inner and outer piston on the size of thick-walled products

3 结论

(1)通过采用反压注射成型厚壁制品,厚壁制品的尺寸随着反压压力的增大而不断增大,随后趋于平缓,接近于制品理想尺寸;反压压力在0.192 MPa时可以确保厚壁制品尺寸稳定性具有较好的效果;

(2)相对于直接注射成型厚壁制品,可以通过反压注射成型技术,缩短保压时间,得到同样尺寸的厚壁制品,这可以为工厂效益的提高提供了新思路;

(3)通过采用分层反压注射成型厚壁制品,外层反压压力改善制品尺寸稳定性效果更显著,而内层反压压力是在此基础上进一步优化制品尺寸的稳定性,从而可以得到尺寸更加稳定的厚壁制品。