超临界二氧化碳辅助TPU硬段结晶与发泡行为研究

2019-04-24陈剑泽王亚桥陈士宏王向东周洪福

陈剑泽,王亚桥,陈士宏*,王向东,周洪福

(1.北京工商大学材料与机械工程学院,北京 100048;2.塑料卫生与安全质量评价技术北京市重点实验室,北京 100048)

0 前言

TPU是一种嵌段共聚物,是由极性不同的软段和硬段组成,由于其热力学不相容性,软硬段形成微区,也就是微相分离[1-2]。由于其组成成分多样、相分离程度可调控,使其具有广泛的应用范围。TPU发泡材料的力学性能要优于大部分弹性体发泡材料,但是价格一直较高,因此进一步研制TPU的发泡材料,就是扩大其市场需求的一大重要手段[3]。

TPU的硬段序列的聚集区将会发生结晶,其结晶过程受很多因素影响,其中在外加气体增塑剂的条件下,由于小分子气体会对晶体有一定的增塑作用,且结晶程度的差异导致TPU的性能差异较大[4-5]。本文选用TPU为基体,通过调节发泡釜中不同的温度和压力研究了超临界CO2对TPU的辅助诱导结晶效应,此外还对釜压发泡条件下工艺参数对TPU微孔发泡性能的影响进行了研究。

1 实验部分

1.1 主要原料

TPU,1180A,德国BASF公司;

CO2,纯度>90 %,市售。

1.2 主要设备及仪器

转矩流变仪,XSS-300,60 mL,上海科创机械设备有限公司;

差式扫描量热仪(DSC),Q20,美国TA公司;

平板压片机,LP-S-50,瑞典Lab Tech Enhineeing公司;

扫描电子显微镜(SEM),Quanta FRG250,美国FRI公司;

鼓风干燥烘箱,DHG-9245,上海一恒科技有限公司;

密度天平,CPA2245,赛多利斯科学仪器(北京)有限公司;

高压发泡釜,250 mL,自制。

1.3 样品制备

将TPU放入鼓风干燥烘箱中,80 ℃下干燥5 h以去除水分,然后用密封袋装好;取60 g TPU放入转矩流变仪中190 ℃下以50 r/min的转速塑炼9 min;用平板压片机在190 ℃下将其压制成厚度为1 mm的片材以备使用;

发泡材料的制备:将TPU片材制成2 cm×1 cm的样条放入发泡釜中分别以10、15、20 MPa,在不同的温度下进行1 h发泡实验。

1.4 性能测试与结构表征

DSC分析:取5~10 mg TPU样品放置于坩埚中,在氮气气氛下,将试样快速升温到190 ℃,保温3 min,然后以10 ℃/min的速率降温至-70 ℃,保温3 min,再以10 ℃/min的速率升温至190 ℃;取5~10 mg的TPU泡沫样品放置于坩埚中,在氮气气氛下,以10 ℃/min的速率升温至190 ℃,并对数据进行记录;

发泡材料的结构表征:使用密度天平,根据体积排除法,测量并计算出TPU泡沫的密度;将发泡后的材料切片制样,对断面进行喷金处理,使用SEM进行泡孔结构的观察;使用Image-pro plus软件,统计拍摄样品图片中的泡孔个数,并计算泡孔密度和发泡倍率,并根据式(1)和(2)进行计算:

(1)

(2)

式中N0——泡孔的密度,个/cm3

n——样品SEM照片中泡孔的个数,个

M——样品SEM照片的放大倍率

A——样品SEM照片的面积,cm2

φ——发泡倍率

ρp——发泡前的样品密度,g/cm3

ρf——发泡后的样品密度,g/cm3

2 结果与讨论

2.1 塑炼对TPU硬段结晶的影响

图1为纯TPU粒料和经过塑炼后的TPU样品的DSC曲线,通过对比可以看出,TPU粒料在降温过程中会在67 ℃附近形成一个较宽的结晶峰,起始结晶温度为80 ℃,但是在升温过程中并没有出现明显的熔融行为,而是一个较宽的熔程;主要原因是由于TPU的晶体尺寸差异较大、完善程度不同,一些较短硬段链段形成的晶体在较低的温度下进行熔融,一些较长的硬段链段形成的晶体在较高的温度下进行熔融[6];相比于TPU粒料而言,经过塑炼后的TPU样品在熔融过程中并未发生明显的变化,但是在结晶过程中可以发现样品的结晶温度和起始结晶温度都向高温区偏移,这是因为在190 ℃进行塑炼的过程中基于MDI而合成和TPU的硬段中的聚酯键会发生解离从而产生多分散性的不同长短的硬段链段,形成的一些易于结晶的分子链[7],进而导致在较高温度时就能发生结晶。

1—纯TPU粒料 2—塑炼后的TPU样品图1 TPU的DSC曲线Fig.1 DSC curves of TPU

温度/℃:1—142 2—144 3—146 4—148压力/MPa:5—15 6—10 ■—10 —15(a)10 MPa/1 h (b)15 MPa/1 h (c)熔点温度 (d)焓值图2 TPU泡沫的数据统计Fig.2 Date statistics of TPU foam

2.2 超临界CO2辅助TPU硬段结晶的研究

图2(a)、(b)为在不同的发泡压力下进行发泡后TPU泡沫DSC的一次升温曲线,可以看出,虽然发泡压力不同,但熔点均随着发泡温度的升高而升高。这是由于超临界CO2对TPU的晶体具有一定的增塑完善作用,在一定的发泡温度和压力下,低于该温度融化的晶体将会全部溶解,在降温过程中分子链进行排列形成完善程度较差的晶体,而高于该温度融化的晶体在超临界CO2的增塑作用下将会进一步地增长和完善,所以这部分晶体在升温过程中形成的熔点也将提高[8]。

从图2(c)可以看出,相比于10 MPa、1 h泡沫的升温曲线在相同的发泡温度下15 MPa、1 h形成的熔点温度更高,这是因为增加压力可以增加CO2溶解的含量,进而使其对未融化晶体的增塑作用更加明显导致形成完善程度更高的晶体,进而导致升温过程中熔点的提高。由图2(d)发现,相比于10 MPa、1 h,在15 MPa、1 h的条件下,由于超临界CO2增塑作用导致的熔融焓是有所增加的,这也是由于压力的增加气体的溶解量增加,在超临界CO2的增塑作用下导致更多的硬段序列能够进行的堆砌,进而导致熔融焓的增加。

2.3 TPU发泡行为研究

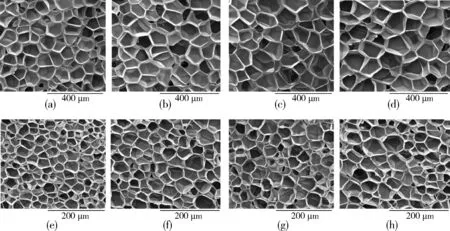

图3是在不同发泡条件下的泡孔形貌图,TPU泡沫在发泡后由于CO2的扩散速率较快,并且TPU在室温下处于高弹态且强度较低,所以得到的TPU泡沫都会出现收缩的现象,并随着时间的延长泡沫又会出现回弹的现象,此样貌统计图为发泡后一周的统计结果。表1、表2是根据密度测量和式(1)、式(2)计算得出的泡孔直径、泡孔密度以及发泡倍率。由图3和表1可以看出,在同一压力和时间下,增加发泡温度会导致泡孔直径增加、发泡倍率增加和泡孔密度减小。由于晶体的存在会提升基体的强度,随着温度的提升将会有较多的晶体融化,导致基体的熔体强度下降,使CO2在基体内的扩散受到的阻力变小,进而导致发泡过程形成的泡孔尺寸进一步的提高,并且还可以观察到随着温度的进一步升高泡孔直径增加幅度变缓,这是因为随着温度的继续升高,基体的熔体强度降低,在单位面积内的泡孔增长后开始相互挤压变形,进而导致泡孔直径增加变缓。

通过表1可以看出,在15 MPa、1 h的条件下泡孔尺寸发生了较大的变化,在142 ℃时达到了33 μm左右,这是由于泡孔成核需要一定的能量,高压力降可以降低成核所需能垒,促进泡孔成核,因此在较高的饱和压力下进行泄压会导致成核点的数量有效地增加,达到减小泡孔直径、增加泡孔数量的作用;通过分析图2(d)也可以看出,随着发泡压力的提升,由于超临界CO2增塑作用导致的熔融焓也将提升,这证明了在保压中会有较多的晶体,起到了调控泡孔结构的作用。

温度/℃,压力/MPa:(a)142,10 (b)144,10 (c)146,15 (d)148,15 (e)142,15 (f)144,15 (g)146,15 (h)148,15图3 不同发泡条件时样品的SEM照片Fig.3 SEM of foamed samples at different foaming conditions

为得到微孔泡沫,通过以上的规律尝试进一步增加压力。如表2所示,通过统计发现在压力达到20 MPa时,135 ℃下泡孔密度达到了109个/cm3,通过进一步的降低温度,128 ℃时,泡孔直径小于10 μm,达到了微孔泡沫的级别。

表1 发泡样品的泡孔参数

3 结论

(1)TPU的晶体尺寸差异较大,晶体完善程度不同,导致DSC曲线中只有较宽的熔程;在高温区塑炼,可以提高TPU的结晶温度;

(2)发泡过程中改变超临界CO2的温度和压力可以起到调节晶体完善程度的作用;

(3)增加发泡压力可以得到更多的晶体,当压力达到20 MPa时可以得到微孔泡沫。