工业炸药生产线自动控制系统工艺参数异常报警管理方法的探索

2019-04-23赵明明方诗娴

赵明明,方诗娴

(1.中煤科工集团淮北爆破技术研究院有限公司,安徽 淮北 235000;2.安徽向科化工有限公司,安徽 安庆 246052)

0 引言

随着科学技术的发展,信息化控制技术被应用到民爆行业中。自动控制系统是国内民爆生产企业普遍采用的一种工业炸药生产过程安全信息化控制手段[1-3]。

自动控制系统通过各种传感装置,实时获取工业炸药生产工艺参数和设备运行参数的变量值,实现对生产现场的数字化监控,一旦发现生产数据与设定参数不符时则发出警报信号。出现报警信息预示着某一生产环节出现异常情况,若能有效控制异常报警信息数量,实现风险管控关口前移,将有利于提高工业炸药生产过程的连续性和安全性。

1 工业炸药自动控制系统工艺参数异常报警管理方法简介

通过对报警信息产生的原因进行深层追溯分析,深入了解生产异常环节,得出针对性地解决方案和预防措施,才能从源头上解决问题,杜绝异常情况重复发生,从而逐步降低生产异常率,提高工业炸药生产过程的连续性和安全性。

1.1 报警原因追溯

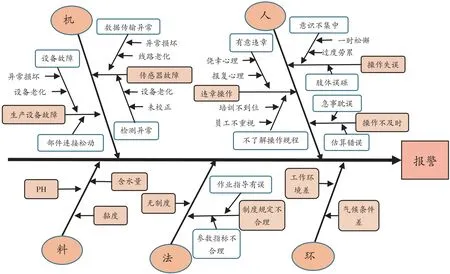

报警原因追溯即对生产线异常报警信息产生的原因进行深层追溯分析和判定。对于关键生产数据的紧急异常报警,应立即停机、成立专项调查小组,集合技术、设备、安全等部门人员,完成报警原因追溯工作。另外,生产结束阶段水油相储罐液位低报警及每月因联锁验证产生的报警,不属于异常报警信息,不在本文探讨范围内。笔者引用全面质量管理中的人、机、料、法、环五个因素进行生产参数异常报警原因分析[4],报警原因追溯鱼骨图见图1。

图1 报警原因追溯鱼骨图

1)“人”的因素:由于员工违章操作或操作不及时等人为原因,导致生产状态异常报警。“人”的因素与个人的安全意识、操作技能、思想状态、身体状况等有关,当出现人为因素导致报警的情况后,应调查深层次原因。

2)“机”的因素:由于生产设备、传感器等设备运行异常而产生报警。如果未做好日常设备检查、维修工作,则可能会导致设备运行参数超限报警,影响安全生产。若频繁出现故障,则应从设备管理制度、维保执行情况入手,查看是否存在设备管理乏力。

3)“料”的因素:由于生产原材料质量问题而产生报警。原材料各项质量指标会对生产工艺参数产生影响,如粉状乳化炸药生产过程中,乳化剂粘度直接影响乳化效果,进而对基质泵输送压力产生影响。此类原因一般由技术部门通过现场查看及化验后确认。

4)“法”的因素:生产过程中遵循的工艺指导书、操作规程等不健全或规定有误,无法正确指导员工操作,导致生产过程异常而产生报警。

5)“环”的因素:不良的作业环境可能诱导人员产生不良的情绪,影响设备正常运行,也可能直接导致生产过程中工艺参数超标。

1.2 报警控制和预防

当报警的根本原因确定后,须及时采取针对性的改善和预防措施,指定责任部门,限定期限,督促落实整改并做到常态化管理,确保异常报警情况能够得到有效改善和预防,杜绝此类异常情况再次发生。生产报警控制不只是生产车间的工作,还涉及到技术、采购供应、安全管理等职能部门的责任,通常需要车间与各职能部门的合作。报警控制和预防措施如下:

1)“人”的因素:是报警控制和预防的关键点,人员因素得到有效控制能够在一定程度上遏制其他因素对生产过程的干扰。当出现岗位操作或中心控制人为因素导致报警的情况后,应根据深层次原因制定解决方案,重点在于矫正不良心态和纠正错误操作,不可一味批评处罚,防止造成逆反心理。

2)“机”的因素:由于生产设备、传感器及其他辅助设施出现故障,导致生产异常报警时,应督促设备管理部门对设备设施进行修复或更换。严格落实民爆专用设备[5][6]强制报废制度,当乳化器、敏化器、炸药输送泵等关键生产设备运行参数出现异常时,应立即下达停产通知,彻底清洗设备后再进行维修处理。同时应加强设备入场验收和使用过程中的维保、校正管理[7],对设备入场验收把关责任缺失和维保、校正执行乏力的情况,应对责任人追责。

3)“料”的因素:当确认为某一原料质量不合格后,采购部门应与原材料厂家加强沟通,明确原料各项质量指标的要求,加强产品出厂检验,同时技术部门加强本企业原料入厂检验,避免再次出现原料不合格情况。

4)“法”的因素:根据日常工艺参数报警管理过程中发现的工艺参数指标设置不合理、操作指导不当等制度缺陷的情况,应及时修订和完善管理制度、操作规程,并进行宣贯培训,使制度能够正确指导生产作业。

5)“环”的因素:加强生产作业现场“6S”管理,创造整洁舒适的作业环境;增加资金投入,改善作业环境或降低不良的作业环境对生产数据的影响。

1.3 激励措施

为充分调动和发挥相关岗位员工对报警管理工作的积极性,根据马斯洛需求层次理论,对不同需求的员工采取有针对性的安全行为激励方法[8]。此处归纳为物质层面和精神层面的激励措施:

1)物质激励:制定生产线参数超限报警管理制度,将生产参数异常报警情况及异常报警整改情况纳入安全生产责任制和安全绩效考核,根据异常报警数量、报警原因和整改情况,考评相关部门和责任人。

2)精神奖励:将生产报警控制作为年度先进个人、先进班组评分项,评选“安全之星”、“安全卫士”称号,提供晋升机会等。

报警控制流程如图2所示。

图2 报警控制流程图

2 实践成果

对工业炸药生产线自动控制系统产生异常报警的原因、措施进行整理分析,构建出一套报警原因追溯、报警控制与持续改进的安全生产管理方法。将此方法运用在安徽向科化工有限公司的具体实践中,并对信息进行统计分析。

2.1 员工工作积极性得到提高

通过对自动控制系统产生的异常报警信息管理方法的实践,提高了相关部门的积极性,具体表现为:车间各岗位操作员、中心控制室时刻关注生产数据,出现数据异常变化趋势时及时采取处理方法,做到提前控制,产生报警信息后,主动查找报警原因,及时解决异常情况,对于自身无法确定原因和解决的问题及时上报,并主动跟进完善情况;设备管理部门与生产车间加强沟通交流,及时进行设备预防性检修,对于设备因素导致的生产异常报警给予及时解决,并反馈整改结果及预防建议;技术、采购等部门对物料因素引起的生产异常报警增加关注度,积极追溯报警原因和实施解决方案。

2.2 生产异常情况大幅度降低

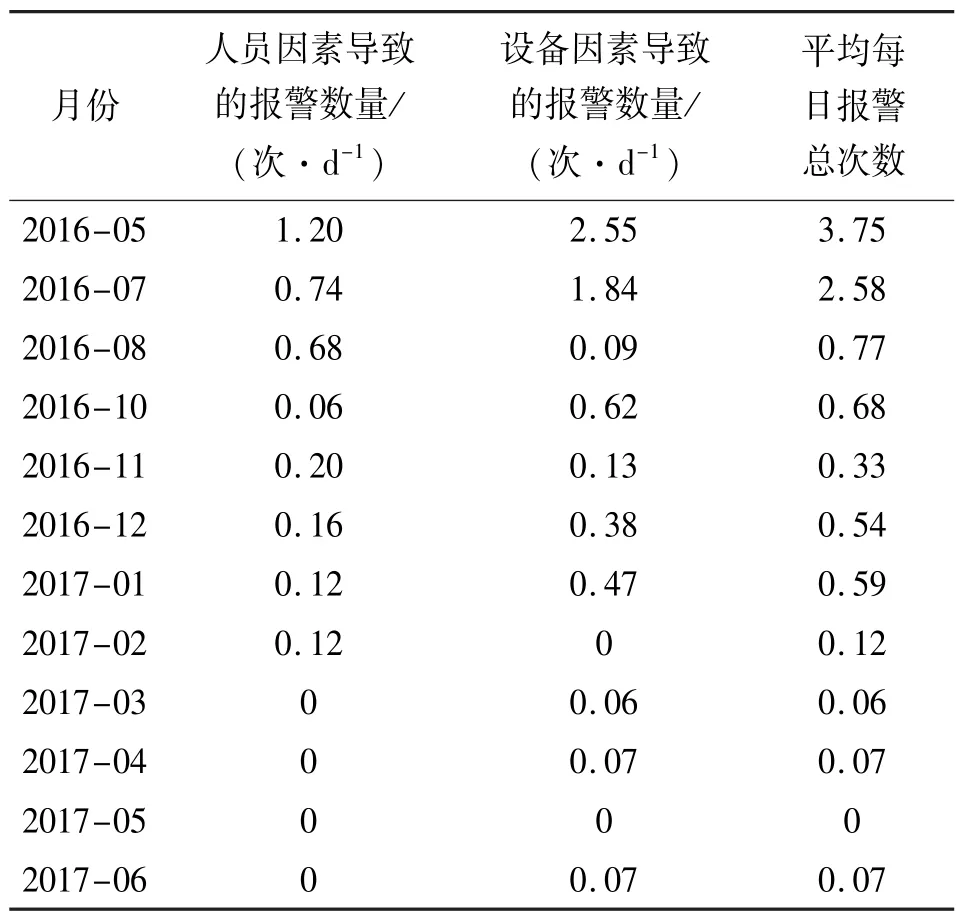

根据异常报警控制流程的具体实践情况,统计2016年5月至2017年6月胶状乳化炸药生产线月度报警信息的数据,如表1所示,异常报警数量变化趋势见图3。

由表1可知,导致异常报警的原因基本是人员因素和设备因素,2016年5月至2017年6月,生产线异常报警频率由平均每日3.75 次下降到平均每日0.07 次,下降了98.1%。

表1 胶状乳化炸药生产线异常报警数量统计数据

3 结论

通过在安徽向科化工有限公司对工业炸药生产线自动控制系统工艺参数异常报警管理方法的实践,员工的操作能力和工作积极性明显提高,生产过程中异常情况发生率大幅降低。实践表明:这种工业炸药生产线自动控制系统工艺参数异常报警管理方法能够使安全风险管控关口前移,可有效控制生产异常情况,提高工业炸药生产过程的安全管理水平。