耐磨金属爆炸焊接复合板的研究

2019-04-23夏金民黄文尧

夏金民,黄文尧

(1.安徽理工大学化学工程学院,安徽 淮南 232001;2.郑州宇光复合材料有限公司,河南 郑州 450001)

0 引言

磨损是材料破坏的主要形式,而且不可避免,尽管不像腐蚀和疲劳破坏那样会引起金属工件灾难性危害,但其造成的经济损失相当惊人。每年我国因磨损消耗的钢材达百万吨,一些工业发达国家,磨损造成的经济损失约占国民经济总产值的4%[1]。为了综合利用材料良好的力学性能和耐磨性能,通常是在普通碳钢板或不锈钢钢板表面堆焊或喷涂一层耐磨材料。在实际生产过程中,耐磨复合钢板生产效率低,生产板幅受限制,而且耐磨金属脆性高,在焊接应力作用下会产生裂纹和瓢曲,并且会出现复层厚度不均匀、拉痕等不良现象。

爆炸焊接是制造双金属或多金属包覆材料的新技术,其基本原理是炸药爆炸产生巨大的能量作用于复板,使其与基板产生高速斜碰撞,碰撞时产生金属射流,使二者产生固相扩散和熔化焊合[2]。爆炸焊接一般适用于进行大面积或难焊金属材料的复合。

笔者通过分析爆炸焊接中耐磨金属在受到强冲击载荷作用时,发生层裂和角裂现象的机理,系统性地优化炸药配方、调整爆炸焊接参数,以及设置隔离应力槽,设计并进行爆炸焊接实验,采用UT检测、力学性能检测、硬度检测和金相检测相结合的综合检测方法,对爆炸焊接实验结果进行检测。

1 耐磨金属爆炸焊接裂纹产生机理

应力波引起的材料破坏现象与静载荷引起的破坏现象不同,在爆炸焊接过程中,耐磨钢板在高速的、强大的爆炸冲击载荷作用下表现出很大的脆性,应力波传到耐磨板材自由边界时反射并与其叠加引起脆性耐磨材料层裂和角裂[3]。

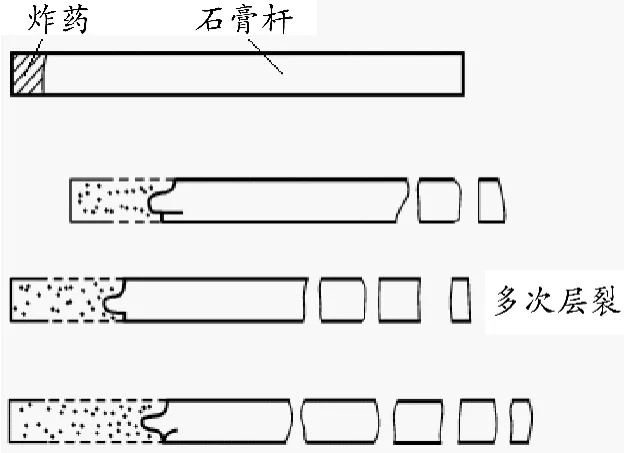

层裂是压缩应力波传递至自由面后反射形成拉伸应力波,二者相互叠加达到材料的动态断裂准则,造成材料断裂的现象。大多数脆性材料能承受相当大的压应力而不致被破坏,但不能承受同样强度的拉应力,因此对于脆性材料而言更容易出现层裂现象。裂纹出现以后就会形成新的自由面,压缩波未反射的剩余部分将在层裂形成的新自由面发生新的反射,产生多次层裂。脆性杆件层裂试验如图1所示。

图1 脆性杆件层裂试验

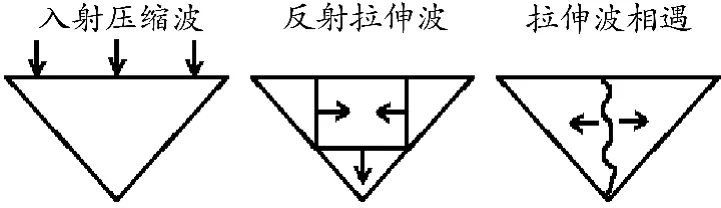

角裂一般发生在角部,压缩应力波向物体角部传播,会在角部所在的两个边部自由面各自发生反射,当两侧反射波向物体内部传播相遇时,会产生更高的拉应力进而造成物体破裂,如图2所示。

图2 压缩波在物体直角处引起的角裂

层裂和角裂是耐磨金属材料爆炸焊接时最容易发生的缺陷种类。这种缺陷的产生给爆炸焊接生产企业带来了极大的制造风险和成本浪费,产品质量存在技术隐患。因此,通过改进生产工艺和优化爆炸焊接参数,解决耐磨金属材料爆炸焊接问题具有十分重要的意义。

2 实验材料与方法

2.1 原材料准备

1)复层材料

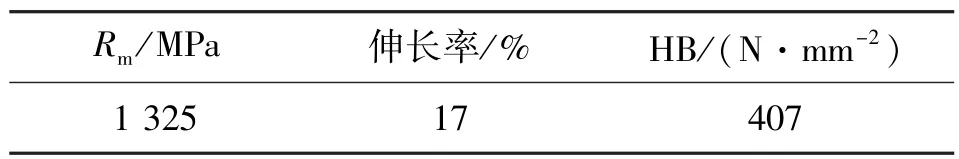

NM400 是一种高强度耐磨钢板,其机械性能是普通低合金钢板的3~5倍,耐磨损性能显著,该实验所用NM400 板材力学性能如表1所示,规格为6 mm×1 260 mm×2 460 mm。

表1 NM400耐磨材料的力学性能

2)过渡层材料

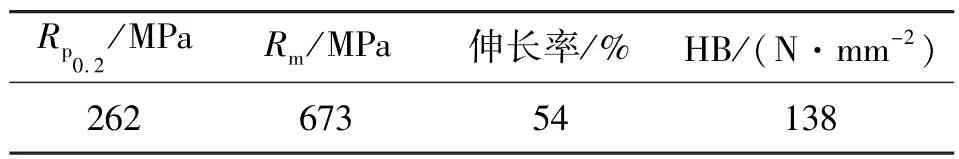

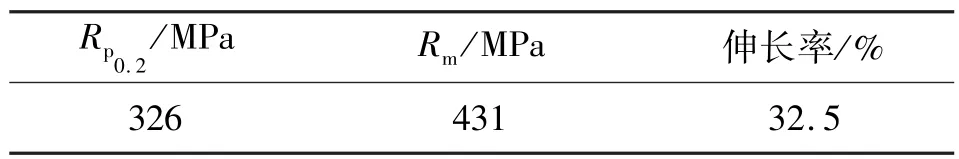

S30408 材料硬度介于耐磨板和碳钢板之间,有效起到过渡连接作用,其力学性能如表2所示,规格为3 mm×1 260 mm×2 460 mm。

表2 S30408材料的力学性能

3)基层材料

Q245R 锅炉压力容器钢板价格低廉,因其具有良好的力学性能被广泛应用于石油石化行业、化工设备制造企业、电站建设、锅炉和压力容器制造等领域,Q245R 材料力学性能如表3所示,规格为9 mm×1 200 mm×2 400 mm。

表3 Q245R材料的力学性能

2.2 实验方法

1)下料

NM400 钢板在热切割过程中容易产生延迟裂纹,这主要是因火焰或等离子切割过程中形成的各种残余应力综合作用于钢板中心缺陷部位造成的。该缺陷在爆炸的强大冲击载荷作用下容易扩大延伸,影响复合板质量,因此对于耐磨板,建议采用冷切割,如水切割、锯床锯割等。但对一般的爆炸焊接复合板厂家来说,其设备的投入和生产成本有所提高。针对目前复合板厂家现有的等离子切割设备,将预热和低速切割方法结合使用,以此来降低切割裂纹产生的几率。此外,为减少反射拉伸波造成金属板材边部层裂和角部撕裂的情况,均匀地在耐磨金属板材边缘设置隔离应力槽,以阻断反射拉伸波传播路径,降低拉伸波对板材主体的影响。与此同时,隔离槽也是板材的薄弱点,隔离槽平直均匀,因此在爆炸后复板边缘会被整齐切除,不会出现豁口及撕裂现象。

2)表面处理

在爆炸焊接实际生产过程中,基板、复板表面处理质量越高,也就是通常所说的“平、光、净”,爆炸焊接结合率和结合性能就越好,成品率也就越高。基板、复板表面处理要求:待结合面无凹坑、无油污、无氧化皮等,板面平整且呈现金属光泽。基板、复板现场安放前,待结合面务必用丙酮或酒精擦拭干净,以确保爆炸焊接结合质量[4]。

3)炸药配制

炸药是爆炸焊接能量的来源,炸药能在一定的外界作用下,发生急速的化学反应,放出大量的热并生成大量的气态物质,对周围的介质形成高压,驱动复板与基板产生碰撞,通常爆炸焊接用炸药应具备以下性能特点:

a.炸药为细小颗粒状,流散性好,便于布药,与复合金属表面贴合紧密;

b.均匀性好,爆速和传爆稳定,爆速通常为2 000~2 600 m/s;

c.炸药猛度为8~10 mm;

d.来源广,成本低,成分易调节。

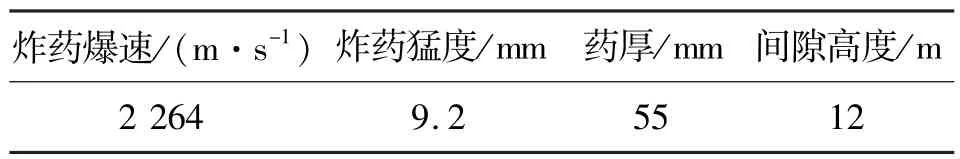

目前国内生产的粉状工业炸药爆速为3 200~3 800 m/s,猛度为12~16 mm,因此需要通过在炸药中添加稀释剂F 和密度调节剂M,用以改善炸药爆炸性能[5-6],使其满足该实验NM400+S30408+Q245R 爆炸焊接的需求。爆炸焊接参数如表4所示。

表4 爆炸焊接参数

4)爆炸焊接

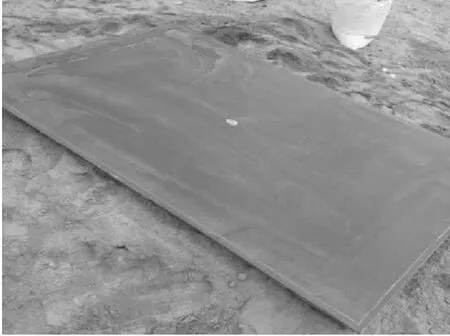

基板放置于事先铺好的炮台表面,炮台高度为200 mm 左右,软硬均匀且表面平整。在放置复板时需将隔离应力槽与基板边缘对齐,不能偏向一边,以避免由于放置偏移导致边缘爆炸时难以脱落,造成边缘缺陷[7]。爆炸现场基复板装配如图3所示。

图3 现场基复板装配图

3 实验结果与分析

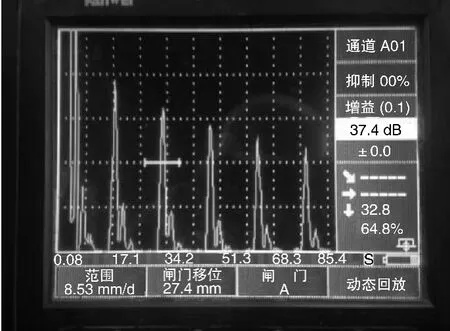

3.1 UT检测

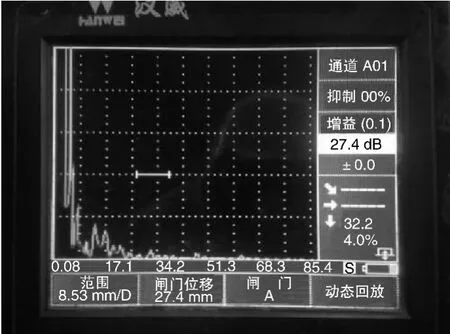

复合板 UT 检测参照NB/T 47013.3—2015 有关规定,扫查方式采用100%扫查[9],结合区和缺陷区波形如图4和图5所示。

图4 结合区UT检测波形

图5 缺陷区UT检测波形

板材爆炸后现场进行UT 检测,检测结果如下:复合板雷管区直径为40 mm,板头40~60 mm内存在缺陷,其他区域100%结合,板边及四角未发现裂纹,整体爆炸质量良好,能够完全满足国标要求。板头缺陷是由于压缩应力波传递至自由面后反射形成拉伸应力波所致,本文中所使用的爆炸焊接参数能够减弱这种现象,从而有效地避免了层裂发生,如图6所示。

图6 现场UT检测后的复合板

3.2 力学性能检测

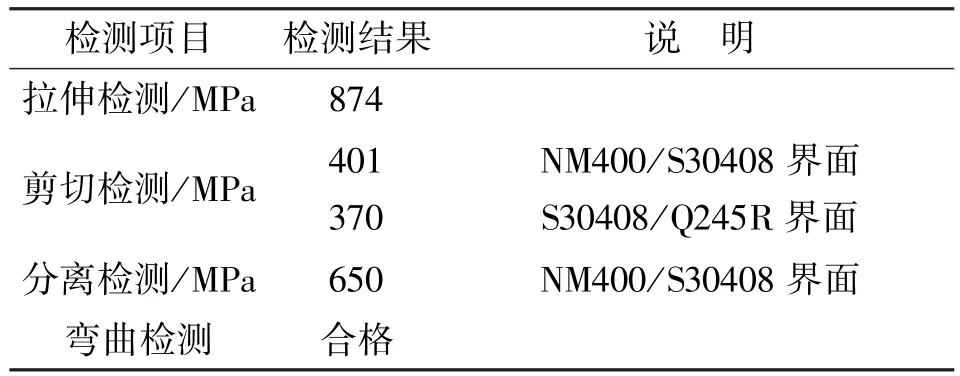

NM400+S30408+Q245R 爆炸复合板材经过拉伸、弯曲、分离、剪切检测,其结果如表5所示。

表5 复合板力学性能检测结果

由表5可见,复合板力学性能检测结果完全达到并超过国标GB/T 8165—2008 要求,力学性能优异。通过力学性能反映出,炸药爆炸做功后的有效能量作用在了复合板界面处,而不是散发在边角形成角裂。所以文中选择的炸药参数较为合理。

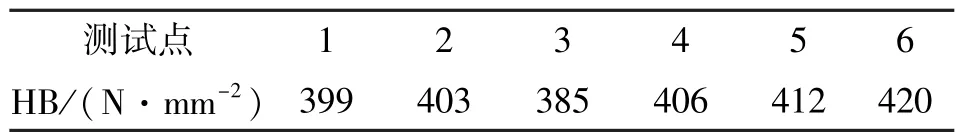

3.3 硬度检测

用便携式硬度计对NM400 表面进行测量,测量前需要将测量位置清理干净,测量结果如表6所示。测试点在板面随机选取,从测量结果可以看出,爆炸焊接后表层硬化作用不明显,没有破坏NM400 材料的高强度和耐磨性能。

表6 耐磨层表面硬度

3.4 金相检测

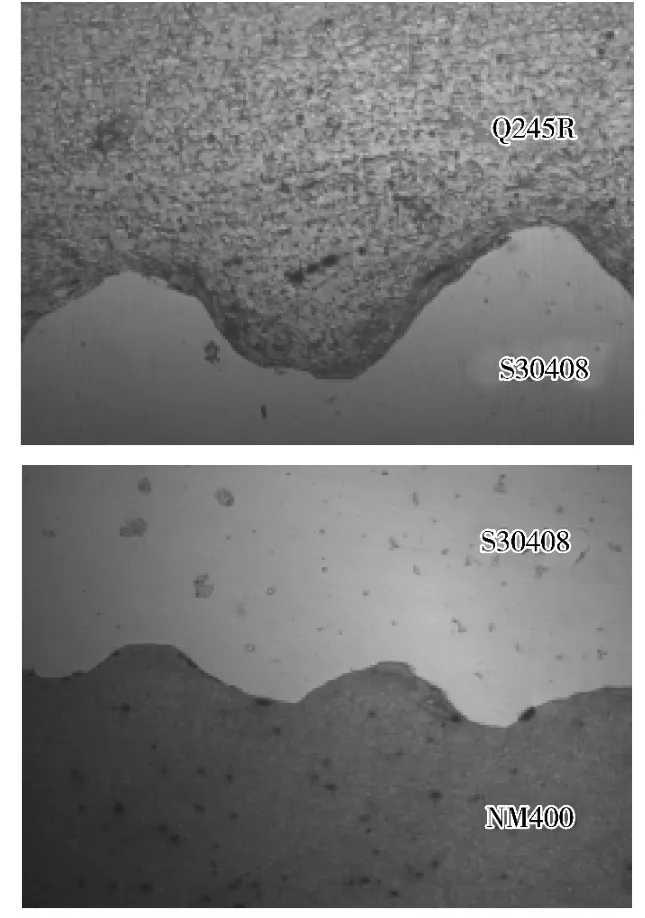

爆炸焊接的界面呈现波状结合,大波状结合过渡区域太宽易形成结合区缝隙、空洞物等微观缺陷,对爆炸焊接质量造成不良的影响;界面波分布均匀性越好,波形一致,其界面的结合强度越高[10]。通过金相观察:S30408/Q245R 界面波长500~600 μm,波幅 300~400 μm;NM400/S30408界面波长300~400 μm,波幅100~150 μm;波形大小合适且分布均匀,在界面附近未发现明显的空洞和缝隙,两侧金属微观组织结构状态未发生改变;从微观角度也更好地反映了耐磨复合板力学性能良好。S30408/Q245R 和 NM400/S30408 结合界面金相如图7所示。

图7 界面金相检测

4 结论

通过炸药配方、爆炸焊接参数,以及设置隔离应力槽的优化设计和实验,成功制得结合性能优异的耐磨金属爆炸焊接复合板。该优化工艺参数为采用爆炸焊接法制造耐磨金属复合板提供了一条思路,具有借鉴意义。