新型汽油机双喷嘴系统喷雾概念的开发

2019-04-23.....

【】 . . . . .

0 前言

近年来,汽油直喷系统开发进展的重点是增压小型化和稀薄燃烧。与此同时,由于全球汽车保有量的日益增长,对适应各种燃料的燃烧系统进行开发也是发展方向,A、B级车搭载的结构简化型发动机性能得到了提升[1-4]。

为了满足未来小型发动机的要求,有必要开发一种多点喷射(MPI)系统来应对未来的颗粒物(PM)/颗粒数(PN)带来的排放挑战。开发了一种MPI双喷嘴系统(指对着每个进气门有独立的喷嘴喷射燃油,即1个气缸内有2个进气门和2个喷嘴的MPI喷射系统)。可以模拟直喷系统的混合气形成,凭借高进气效率在缸内形成喷雾,同时保留了MPI系统的油气均匀混合的优点。阐明了传统MPI单喷嘴系统的混合气形成,特别是在开阀喷射过程中均质混合气的形成,并提出了MPI双喷嘴系统概念。指出了在该系统中采用开阀喷射需要考虑进气流动和良好的雾化。最后,本文提出了一种新MPI系统,其喷孔具有独特的雾化结构,其喷雾形态也得以优化。

1 方法

1.1 MPI发动机PM排放特性分析

鉴于未来排放法规重点可能在PM上,因此研究人员进行了关于PM排放特性的发动机试验和分析。试验中使用了Cambustion DMS500 颗粒分析仪,可以提供基于时域的颗粒尺寸和数量分布。

有研究指出,由于燃油湿壁,混合气长时间处于过浓燃烧状态,则PM会不断地聚集导致颗粒直径变大。另一方面,已证实浓混合气燃烧分布于整个燃烧室,而不是集中在某个特定的地方。因此,如果没有聚集,PM直径往往就很小。相关文献研究了实际燃烧室中混合气的形成,以及对PM排放颗粒直径的影响。

1.2 实际喷雾分析

为了量化喷雾特性,采用了DANTEC PDA仪器用于喷雾粒径分析,光散射法(激光片)测试喷雾分布,以及Photron 高速摄像机观察喷雾发展历程。

1.3 混合气形成分析

应用计算流体动力学(CFD)方法分析验证了实际发动机混合气形成特性的模型精度。分析采用了Convergent Science 公司的CONVERGE 软件。表1列出了本研究中的CFD条件。

表1 本研究中的CFD条件

喷雾模型精度一直被认为是CFD分析中的重要内容。由于本文提出的雾化结构是电装独有的技术,研究人员认为使用软件中自带的喷雾模型将导致其与试验结果不匹配。因此,为了保证CFD分析中的喷雾精度,将喷雾特性的物理量(颗粒直径、初始速度、分布、喷雾方向等)作为初始值。

图1给出了3种不同喷雾形态的建模示例。通过与图中红线的测量值的比较,可以认为,在图中蓝线所示的喷雾特性计算值,包括贯穿距和喷雾角度的计算值具有足够的精度。

图1 喷雾形态建模

2 新MPI发动机概念的开发

2.1 MPI发动机PM排放特性

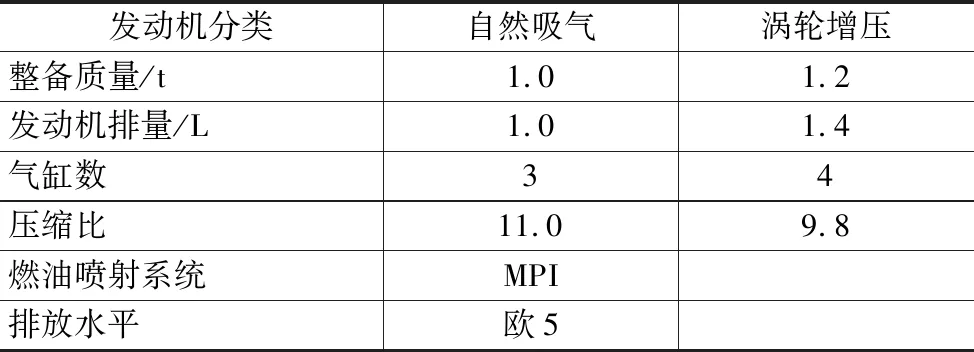

表2给出了2辆搭载有MPI发动机(自然吸气和涡轮增压)车辆的参数。车辆测试基于对排放要求更严格的全球统一轻型试验循环(WLTC)。

表2 试验发动机参数(量产型)

图2展示了典型工况下颗粒排放的数量和粒径分布随时间变化的结果,包括:冷起动、冷机加速、热机行驶和热机高速大负荷。

图2 WLTC试验PM排放特性

对于增压发动机,因为从低速状态到中速雾化状态,期间有足够的时间,可以推断较小直径的PM源于燃油加浓控制,而不是由于喷雾效果差。由于气道和缸壁燃油湿壁而造成燃油输送延迟,于是发动机控制系统对混合气进行加浓补偿。自然吸气和增压这两种发动机都表明,MPI系统燃油湿壁面临着一系列技术挑战,因此必须改善MPI系统中的湿壁控制状态。

其次PM是在高速/高负荷运行工况下产生的,此工况下形成的PM直径较小。通常认为加浓的原因是为了避免爆燃和减少排气系统热负荷。然而,对控制逻辑进行了检查,发现没有进行加浓控制。因此,由于大量非均质混合气在气缸内燃烧,即使在高转速时气缸气流运动促进油气混合,也可能产生PM排放。此外,由于在增压发动机上负荷更高,则需要更长的喷油持续期,并且由于燃油湿壁和浓混合燃烧现象的存在,从而导致了PM排放量显著增加。

2.2 MPI系统中混合气形成问题

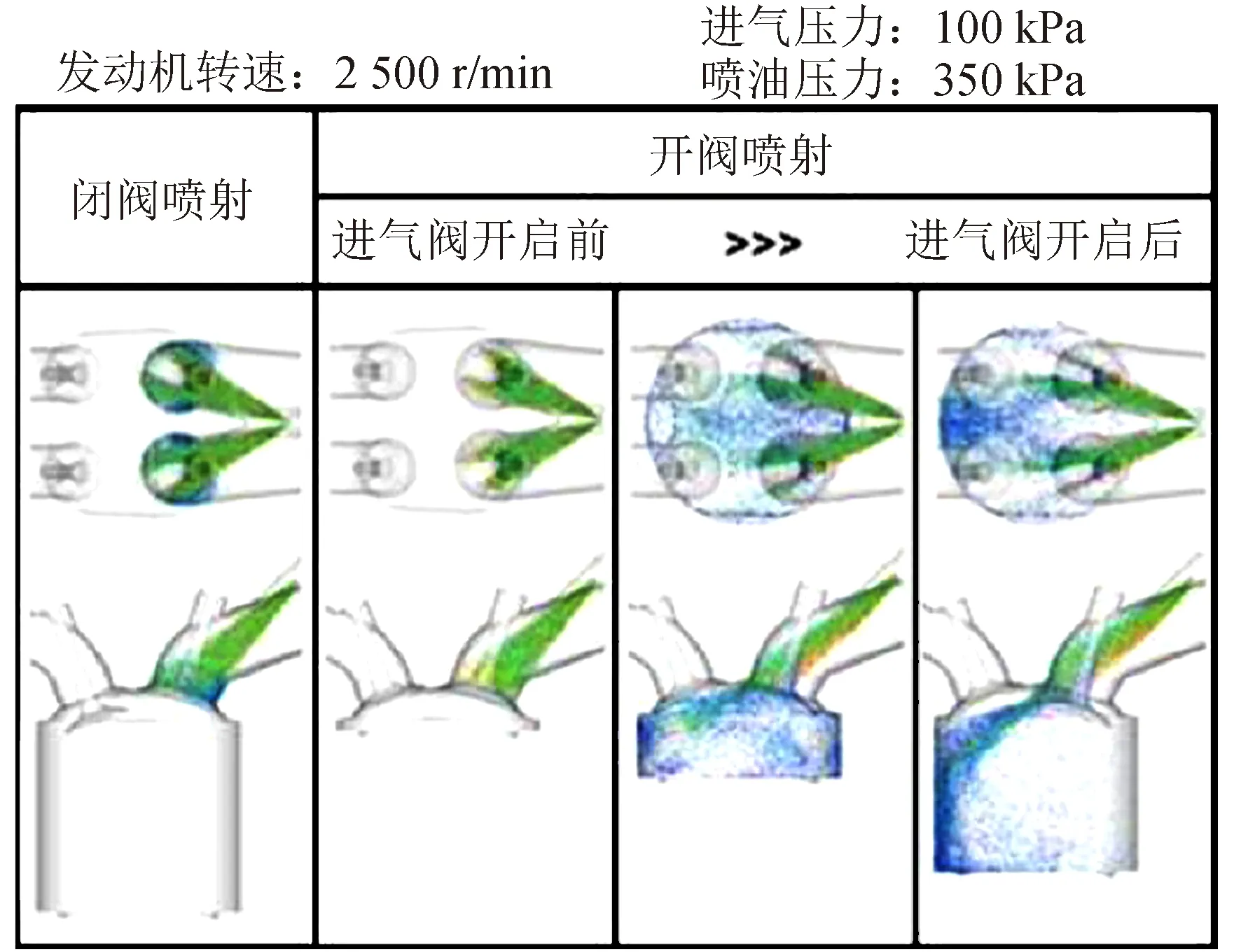

混合气形成特性的CFD分析结果见图3,基于实际发动机,对该PM排放结果进行了验证。对比说明了高速工况下开阀喷射与闭阀喷射气道喷射喷雾形成的差异,该工况在实际车辆测试中会导致PM排放量较高。

图3 单次喷射喷雾特性

对于闭阀喷射,虽然按照设计喷雾可以扩散到整个气道,但是在进气门开启前,喷雾会附着在进气门和气道壁面上,也就是说越好的雾化效果要求喷雾破碎长度越短。因此,喷嘴安装位置的选择需要考虑到喷雾破碎长度以减少湿壁。

对于开阀喷射,当喷雾到达进气阀时,开启进气门,对此进行了CFD分析。在初始喷射阶段,喷雾可以扩散至整个进气道。然而,随着进气流速的增加,喷雾进入气缸后发生漂移。这是因为对于单次喷射,油束外侧需横向穿过气流。同样,即使在主要采用闭阀喷射的控制系统中,在高负荷情况下也会发生缸内喷雾漂移,这是因为喷油持续期较长的缘故,喷油持续期从进气门关闭一直到进气门开启。这表明在强进气气流下混合气的形成要求喷雾具备很好的稳定性(喷雾贯穿距离),以及喷雾形态设计需与进气气流或喷嘴安装位置相匹配,以防止喷雾穿过气流。

此外,关于缸内的燃油特性,观察到开阀喷射会使喷雾直接被吸入燃烧室内,而进气气流会加速这一现象,并使其冲击到排气侧的气缸壁。结果显示,为了保证良好雾化和减少缸内湿壁,伴随均匀进气的喷雾扩散是必不可少的。

2.3 双喷射概念

在分析了发动机PM排放特性试验后,确定未来MPI系统开发的重要要素包括:减少湿壁,以防止燃油输送延迟;进气门开阀喷射时采用直接、均匀的喷雾。同时,对进气道和气缸内的CFD分析揭示了以下因素的重要性:强气流下的喷射位置和喷雾靶点;对于均匀气流混合效果最优的喷雾靶点和大喷雾角;进一步进行喷雾优化以防止气缸湿壁现象出现。

在此基础上,研究人员提出了一种“MPI多点气道喷射双喷嘴系统”, 该系统作为面向全球市场新MPI系统,并且可以解决当前的问题。

在这个系统中,可以通过在每个进气道上安装喷嘴来实现以下目的:通过将喷射点靠近进气气流中心来防止喷雾穿过气流,从而实现喷雾均匀流的效果;喷孔数越多、喷孔直径越小,雾化越好;相同的喷孔尺寸,以较高的喷射速率(缩短喷射持续时间)确保混合气形成和蒸发所需时间。

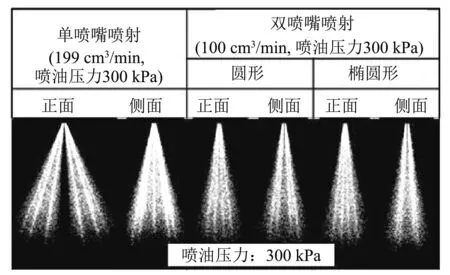

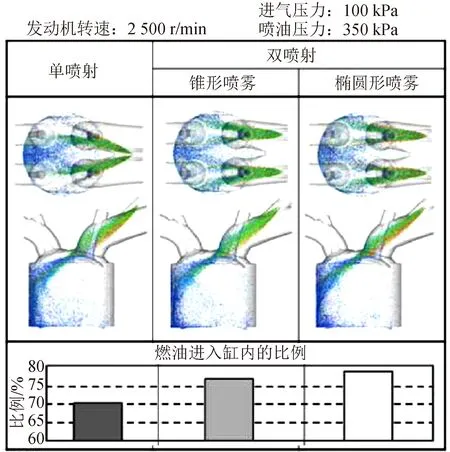

通过CFD分析,检验了该MPI双喷嘴系统。单喷嘴与双喷嘴的喷雾形态、缸内喷雾特性和进气门开启区域燃油分布的比较分别见图4、图5和图6。这些对比基于开阀喷射,研究了进气气流稳定性对喷雾形成的影响。考虑到进气道的截面形状,凭借MPI双喷嘴系统的高度灵活喷雾设计可实现圆形和椭圆形喷雾。

如前所述,传统的MPI单喷嘴系统由于进气气流强度的改变而难以产生均匀的气流,并使其进入气缸。因此,喷雾通常以聚集的方式到达排气侧的气缸壁。在MPI双喷嘴系统中,喷雾水平漂移现象得以消除,于是可以产生均匀的气流;喷雾在到达排气侧的气缸壁之前,喷雾处于均匀分布状态。然而,需要避免喷雾的垂直漂移,这是因为燃油是从气道顶部进行喷射的。这表明,由于MPI双喷嘴系统应用椭圆形喷雾,增强了垂直流的稳定性,能以更均匀的状态流入,并且有助于增加直接进入气缸的燃油。

图4 MPI双喷系统喷雾形态

图5 混合气形成特点比较

图6 燃油质量分布

2.4 新设计喷油嘴优化

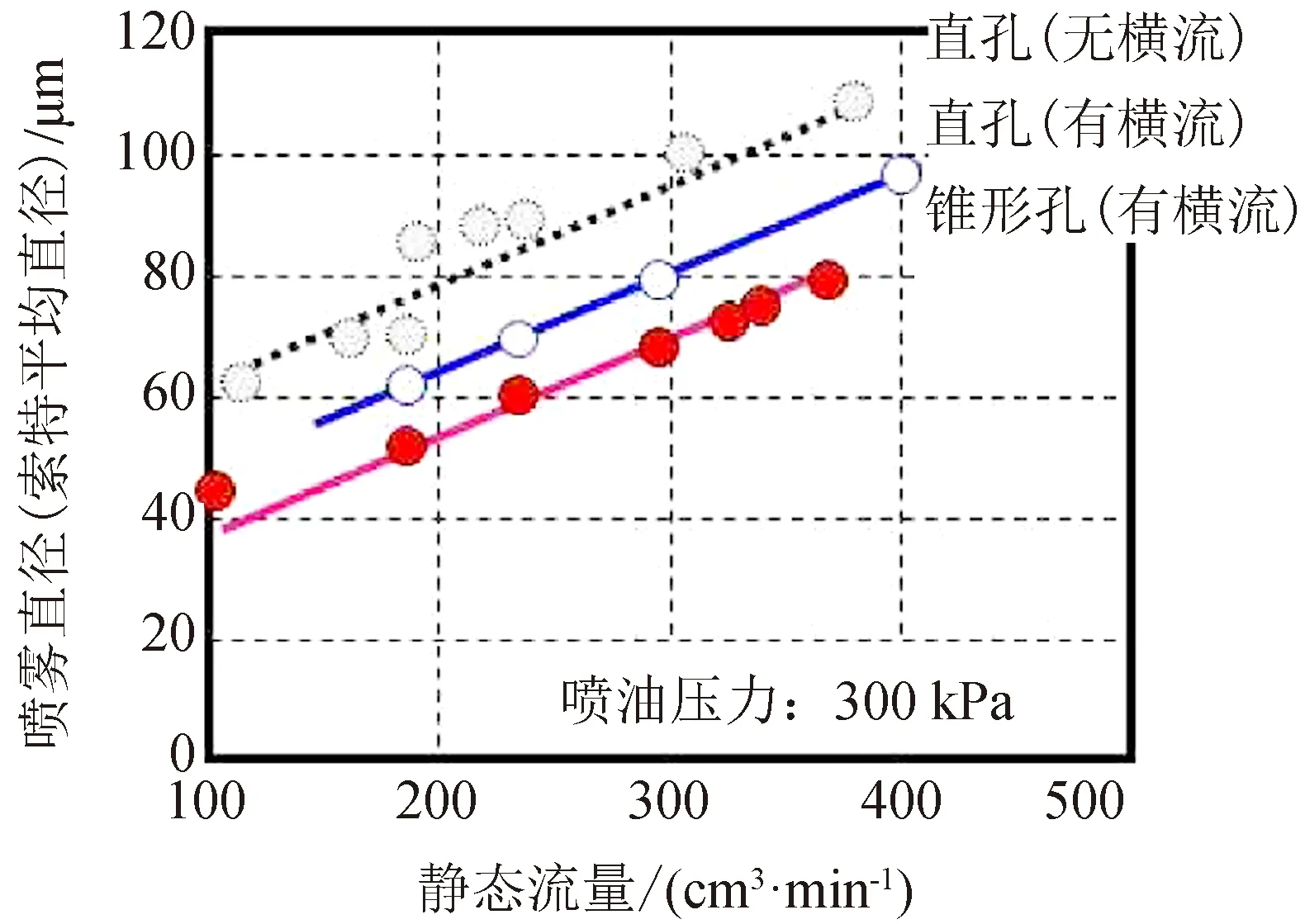

下文将介绍一种能够确保喷孔数量和椭圆形喷雾效果的喷嘴开发。优化雾化效果的常用方法为加快喷射速度(恒定供油压力下减少压力损失),以及增大燃油和空气之间的接触面积。在雾化技术中,研究人员开发了锥形喷孔,可通过膨胀流加速喷雾破碎。雾化设计和锥形喷孔特征见图7和表3,其效果如图8所示。

锥形喷孔具有良好的雾化效果和防止气流干扰喷雾的稳定性(贯穿距稳定)。对于MPI双喷嘴系统和开阀喷射,锥形喷孔可形成有效的喷雾。

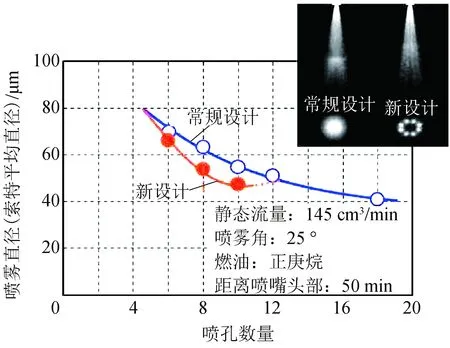

图9展示了一种全新的喷嘴设计理念,即运用锥形喷孔设计实现椭圆形喷射形态。随着孔数的增加,由于喷嘴入口压力损失增大,燃料流速度减小,减小孔径可以增大燃油和空气接触面积。

图7 锥形喷孔设计

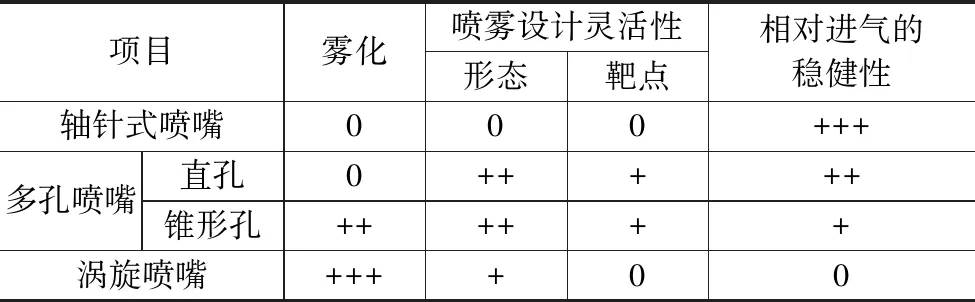

表3 锥形喷孔优点

+++:最优;++:优异;+:优良;0:一般。

图8 锥形喷孔喷雾特性

减小喷孔长度/喷孔直径比(长径比),以尽量减少由摩擦造成的压力损失。此外,喷雾穿透性也可借助每个油束之间的相互作用而增强,这样有利于削弱气道气流的影响。如同椭圆型喷雾,喷孔数越少,则喷嘴进口处的压力损失小,流速就会增加。因此,锥形孔的长径比较大,可以加速喷雾扩张,降低油膜厚度。增大长径比,喷雾的方向性将有所增强,使喷雾形态更宽。

图10显示了上述两种设计概念下不同孔数对雾化的影响。如图10所示,随着孔数的增加,喷雾油束内部的燃料密度变大,并且喷雾的贯穿距可改善气流的稳定性,这一点可从喷雾长度方面得以显示。即使孔数少,新设计的喷嘴通过优化压力损失达到了与多孔小直径喷嘴相同水平的雾化性能。

图9 锥形喷孔设计比较

图10 喷嘴优化对椭圆形喷雾的影响

2.5 在发动机上验证新设计喷嘴

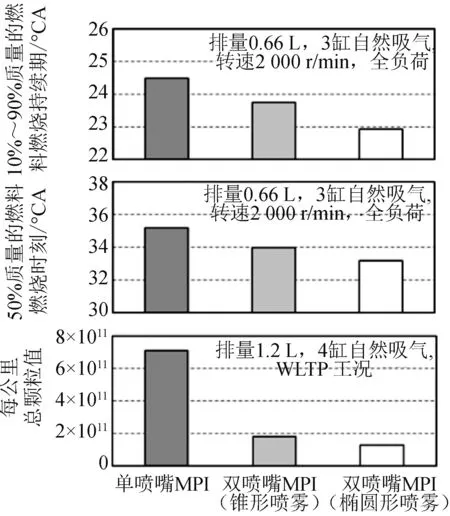

图11给出了采用新设计(MPI双喷+雾化喷嘴)喷射系统,并在发动机上验证了混合气形成的优化结果。

试验结果证实了采用MPI双喷系统能够减少燃油湿壁并可实现均匀气流,从而在实际驾驶状态下大大减少了PM排放量。此外,燃烧持续期的缩短提高了抗爆燃性能。

图11 MPI双喷嘴发动机的收益

3 结论

对环境友好的MPI系统(应用开阀喷射)的研究有助于MPI发动机在全球市场的发展,并获得了以下研究结论:

(1)在强气流条件下需要进行实现均匀直接进气流和更好雾化的喷雾形态设计;

(2)应用MPI双喷系统可以同时满足均匀的直接进气流和更好的雾化效果;

(3)采用锥形喷孔设计可进一步减小油膜厚度并加速雾化。

(4)MPI双喷系统的发动机试验表明,喷雾直接流入气缸不影响均质混合气的形成,而且可以提高抗爆性能,以及减少PM排放。