低压安全阀全开流量偏低的原因分析与优化改进

2019-04-22,

,

(北京精密机电控制设备研究所, 北京 100076)

引言

闭式液压伺服系统在工作过程中产生大量热能引起油液升温,如果油液体积膨胀到低压腔的最大容积后继续膨胀就会引起系统低压升高。在液压源上设置一个低压安全阀,以防止低压升得过高引起液压系统损坏:当系统低压达到低压安全阀的开启压力后,一部分低压油通过低压安全阀卸到油箱外,这样就限制了系统低压的上限,保护了液压系统。

低压安全阀是液压伺服系统中的关键元件,其启闭特性是影响产品质量甚至飞行任务成败的关键特性。为保证低压安全阀的排油功能,在伺服系统单元测试过程中设置了低压安全阀检查项目。

全开流量是启闭特性中的一项重要指标,如果全开流量偏低导致低压安全阀未能及时有效地卸荷,系统仍会存在低压缓慢上升并破坏液压系统的风险,危害较大,甚至影响任务成败。某型号低压安全阀产品在研制初期的启闭特性检查中,全开流量测试值均低于指标要求。因此,必须对全开流量偏低的原因进行准确分析并以此对阀的流道进行优化设计,最后通过试验对优化方案进行验证。

1 低压安全阀工作原理

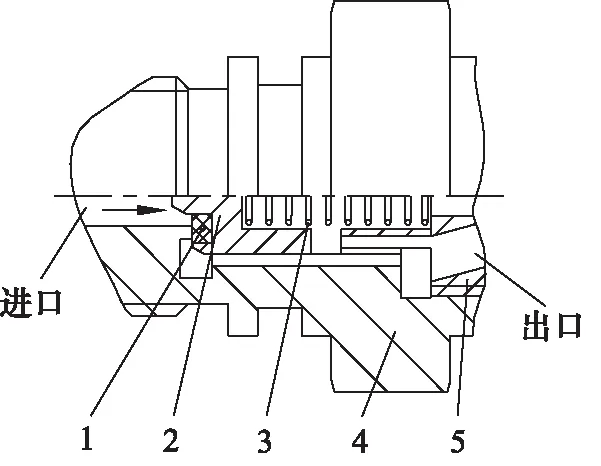

低压安全阀结构示意图如图1所示。

1.密封垫 2.阀芯 3.弹簧 4.阀体 5.弹簧座图1 低压安全阀结构示意图

该低压安全阀采用单级弹簧加载式直动型结构,其工作原理:初始状态时伺服系统的低压油直接作用在阀芯和密封垫上,当液压力小于设定的调压弹簧力时,阀芯和密封垫在弹簧的作用下处于关闭位置,弹簧力使密封垫变形从而将进、出油口密封隔断;当液压力等于或大于设定的调压弹簧力时,阀芯开启,膨胀油液以一定的流量顺利排出,有效地稳定低压油路压力,保护油箱和低压管路;当液压力降至低于调定的弹簧力时,阀芯和密封垫在弹簧力的作用下返回并压紧在阀体上阻断进油口,低压安全阀再次关闭。

2 全开流量偏低的原因分析

2.1 理论计算与分析

低压安全阀开启后的三维剖视图见图2,其中箭头为阀内部液压油流动方向,阀芯处的局部流道放大图见图3。

图2 低压安全阀内部流道三维剖视图

低压安全阀开启瞬间,阀芯受力平衡方程式如下:

pc·AY=k·xc

(1)

式中,k—— 调压弹簧刚度

xc—— 调压弹簧预压缩量

AY—— 进油口过流面积

pc—— 弹簧调定的开启压力

图3 阀芯局部流道放大图

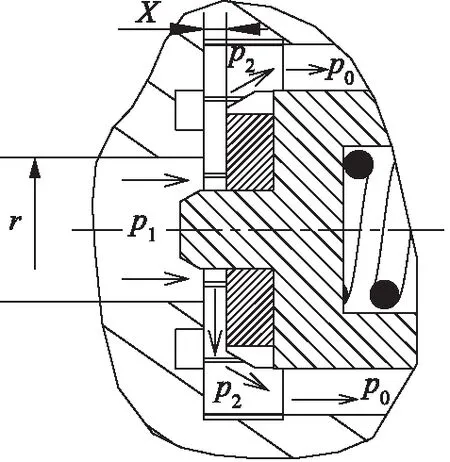

系统低压达到全开压力后,全开压力在阀芯端面的有效作用范围主要集中在进油口过流面的投影内,而阀芯端面在投影区域外所受液压力趋近于阀出口大气压(近似为0)。在忽略摩擦力、液动力且不考虑油液的压缩性时,列出阀芯在稳态状况下的受力平衡关系式:

p1·AY=pc·AY+k·x

(2)

式中,p1—— 全开压力

x—— 从开启压力到全开压力后弹簧的压缩量,即阀芯开度

由式(2)计算得出,x=0.244 mm。

油液流经低压安全阀阀芯的流动属于两平行圆盘缝隙间的径向流[1]:流动由阀芯端面进、出口的压差引起,在阀芯左端面与阀体入口右端面间的圆盘缝隙中形成流量。全开流量是指阀芯在全开压力作用下流经阀口的液压油流量。

阀芯开启后溢流的压力-流量方程[2]如下:

(3)

式中,QY—— 全开流量

Cd—— 流量系数

ρ—— 油液密度

Δp—— 阀芯端面进、出口压差

A—— 阀芯处圆周过流面积[1],A=2πr·x

r—— 进油口半径

由式(3)可知,流量系数Cd和油液密度ρ均为定值,全开流量与阀芯过流面积A和阀芯端面进、出口压差Δp有关。

由式(2)可知,若阀的全开压力p1和开启压力pc一定,在不改变阀进油口过流面积AY的前提下,阀芯开度x(即过流面积A)也一定;而阀芯端面进、出口压差Δp=p1-p2与阀芯端面出口压力p2(如图3所示)有关。若忽略不计阀芯端面出口“爪部倒角”处及其下游的压力损失,则p2为大气压(约为0),Δp=p1-p2≈p1。

将低压安全阀实际结构设计参数代入式(3)计算,得出上述前提下的低压安全阀全开流量QY=1.2 L/min,满足设计指标要求QY≥0.8 L/min。但这与实际测试结果不一致,因此需进一步进行阀内流场的仿真分析。

2.2 仿真计算与分析

利用CFD软件对全开压力下低压安全阀内部流场进行仿真计算[3],仿真的基本模型如图2所示。

CFD网格划分[4-6]:

将低压安全阀三维模型导入CFD软件中进行流道的网格划分。根据阀内部流道结构特点,在复杂的流场处(如阀口和流道的拐角处)细化网格以达到精确快速求解的目的。网格划分如图4所示。

图4 低压安全阀流道网格划分模型

计算的边界条件[7-9]:

(1) 阀内的液压油假设为不可压缩流体,流动是单相流;

(2) 液压油的流动为绝热流动;

(3) 液压油在流动过程中,导热系数为常数;

(4) 阀进油孔取为压力入口,阀出口取为压力出口:入口为1.5 MPa,出口为大气压101325 Pa(约等于0.1 MPa);

(5) 流体与壁面接触的边界为静止壁面;

(6) 流动状态为湍流,采用标准k-ε两方程湍流模型;

(7) 主要结构参数:阀芯开度0.244 mm;

(8) 计算所用的其他液压油参数:密度ρ=860 kg/m3,动力黏度为μ=0.27 N·s·m-2。

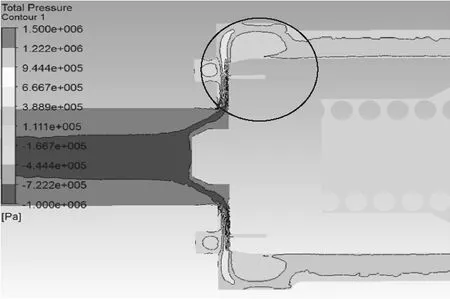

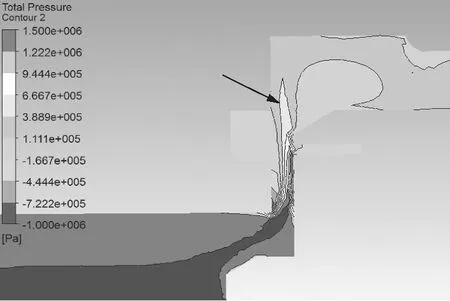

通过对阀内流场的仿真可得到阀内压力场的分布图,结果以压力云图的形式给出。图5为阀内流场压力云图,图6为压力云图的局部放大图。

从仿真的压力云图结果可以看出,流道中阀芯爪部倒角处压力p2远大于阀出口大气压(约为0),存在局部压力损失。说明阀芯端面出口的爪部倒角处是明显的节流结构,这就导致流道中p2升高,而阀芯端面进、出口的压差Δp也因此降低。将此Δp仿真值代入式(3)计算,得到全开流量的仿真值小于理论计算值且不满足要求值,与实测情况相符。因此,阀芯爪部倒角的大小直接影响其局部压力损失大小,进而影响阀芯端面进、出口压差和流量的大小。

图5 阀内流场压力云图

图6 阀内流场压力云图局部放大图

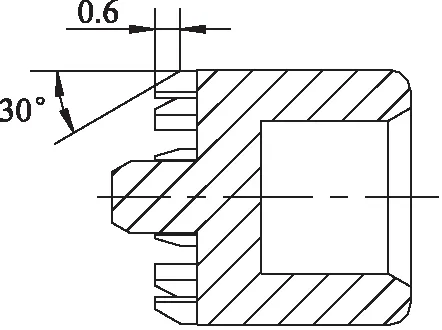

图7为阀芯结构三维模型,爪部倒角原结构设计参数如图8所示。为进行对比研究[10],调整爪部倒角参数再次进行阀内流道的CFD仿真。倒角结构一般不超过45°,在45°之内将模型中的阀芯爪部倒角增加为如图9所示的0.6×30°。

图7 阀芯结构三维模型示意图

图8 阀芯爪部倒角原结构尺寸示意图

图9 阀芯爪部倒角增大后的结构尺寸示意图

图10为阀芯倒角增大为0.6×30°后的阀内流场压力云图,图11为压力云图的局部放大图。

图10 阀芯爪部倒角增大后的阀内流场压力云图

图11 阀芯爪部倒角增大后的阀内流场局部放大图

由图6和图11放大图可见,阀芯爪部倒角的增加明显改善了流道内油液的漩涡流动,油液过流更加通畅。这是因为液压油流到阀芯爪部倒角处局部压力损失和压力p2降低,阀芯端面进、出口压差变大,液压油流动速度提高,从而流量也有所提高。因此,增加阀芯爪部倒角会使油液在低压安全阀内部流道的流动更加通畅,增加阀芯进、出口压差,从而提高低压安全阀的全开流量。

根据压力云图计算[3]可知,阀芯爪部倒角为30°的低压安全阀比阀芯爪部倒角为15°的低压安全阀阀芯端面进、出口压差增加约33%.在阀芯开口相同的情况下,全开流量也相应增加约16%.根据仿真分析的对比结果,初步确定了低压安全阀阀芯爪部倒角为30°的优化改进[11-12]方案。

3 试验验证

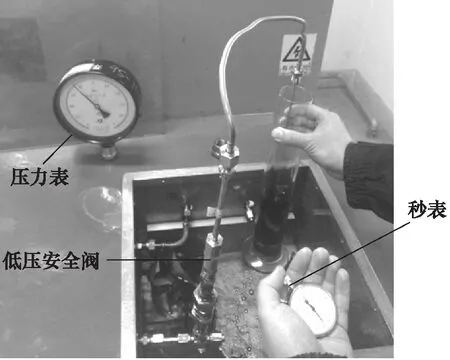

为进一步验证阀芯爪部倒角经过改进增大后全开流量是否有所提高,并验证内部流场仿真的正确性及优化改进的合理性,将15°爪部倒角和30°爪部倒角的2种阀芯分别装配在不同的低压安全阀中进行启闭特性检查。调定开启压力pc≥1.2 MPa时,固定好弹簧座。当流经低压安全阀的液压油在出口处呈细线状时,判断为低压安全阀开启。复测开启压力,合格后测试全开压力下的流量。将油压升至全开压力1.5 MPa,此时测试排油管流出的液压油流量即为全开流量,如图12所示。

图12 低压安全阀启闭特性测试试验

用2件不同的低压安全阀(编号分别为C01017、C01015)分别装配2种不同的阀芯进行启闭特性测试,全开流量测试数据分别见表1和表2。

表1 低压安全阀(编号:C01017)测试数据

表2 低压安全阀(编号:C01015)测试数据

由表中测试数据可以看出,低压安全阀在装配0.6×30°爪部倒角阀芯时,全开流量较大,过流通畅,能够满足设计指标要求,测试结果和仿真结果趋势相符。

因此,将低压安全阀产品的阀芯爪部倒角结构优化改进[11-12]为0.6×30°。经验证,采用优化方案的低压安全阀产品的全开流量调试合格率在90%以上,此结构已经成功地应用在型号伺服液压源产品上。

4 结论

(1) CFD软件的流场仿真能够对低压安全阀内液压油的流动特性进行精确模拟,对于研究分析低压安全阀全开流量偏低的原因具有重要作用,有利于产品的优化改进;

(2) 节流结构“阀芯爪部倒角”的增大,改善了阀内部流动,降低了此处的局部压力损失和阀芯端面出口压力,进而提高了阀芯端面进、出口压差。而在阀芯过流面积已确定的前提下,最终提高了全开流量的大小。