某运载器作动器密封设计及实验验证

2019-04-22,,,

, , ,

(1. 兰州空间技术物理研究所, 甘肃兰州 730000; 2. 兰州科技职业学院社会科学与人文系, 甘肃兰州 730102)

引言

近年来,随着国际航天事业突飞猛进的发展,中国的航天事业也进入了快速发展的黄金时期,然而航天的发射费用是非常昂贵的,因此如何减少发射成本逐渐成为世界各国关注的热点[1-2]。运载器的回收再利用技术就是减少发射成本的重要举措[3],目前,运载器的返回方式主要有三种:垂直返回方式、降落伞返回方式、舵面返回方式[4-6]。本研究是对某舵面返回方式运载器作动器的密封技术展开研究的,火工作动器是一种利用火药燃烧产生的高压气体做功的气动装置。运载器在返回大气层时由于飞行速度高,其表面温度急剧升高,甚至高达1000 ℃左右,虽然也采取了热防护措施,但是运载器的作动器面临的热环境依然是十分复杂、恶劣的[7]。现有火工作动器的密封方式无法满足其恶劣的环境适应性要求和可靠度指标高的要求,因此需要研制一种新型的火工作动器密封方式来满足运载器的使用要求。

作动器采用金属橡胶作为密封件材料,解决了作动器环境要求苛刻的问题,密封件表面包覆层采用填充石墨的聚四氟乙烯材料,从而保证了密封件能在高温条件下保持良好的润滑性。对密封圈的最大压缩率和最小压缩率进行了计算并给出了密封圈规格选取的经验算法,设计了一种非标的梯形密封槽结构并给出了槽深和槽宽的计算方法,避免了挡圈的使用,从而保证了作动器的可靠度指标,提出了密封槽表面粗糙度和配合零件之间配合间隙的参考值,最后用地面实验验证了作动器的密封性能,作动器密封性能良好。

1 作动器内部气体介质工作压力的计算

舵面从初始折叠位置旋转展开至到位位置的过程中,作动器需克服的负载力矩主要包括舵面气动负载力矩、舵面初始锁定负载力矩、舵面展开过程的惯性负载力矩、舵面折叠展开机构运动时自身的摩擦力矩。作动器内部气体介质的工作压力p1由式(1)计算:

(1)

式中,p1—— 作动器内部气体介质的工作压力,MPa

k—— 运动转换系数

M1—— 舵面气动负载力矩,N·m

M2—— 舵面初始锁定负载力矩,N·m

M3—— 舵面惯性负载力矩,N·m

M4—— 机构摩擦力矩,N·m

L—— 作动器作用力臂,m

S—— 作动器活塞杆动力面积,mm2

2 作动器的密封结构

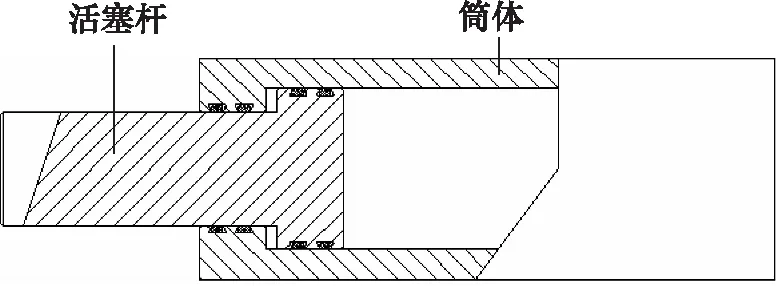

作动器的密封主要包括活塞杆密封和活塞密封两种形式,作动器密封结构如图1所示。

图1 作动器密封结构

3 作动器各密封参数的设计

影响作动器密封性能的主要参数有: ① 密封圈材料; ② 密封圈初始压缩率; ③ 密封圈截面直径; ④ 密封槽结构及表面粗糙度; ⑤ 配合间隙。

3.1 密封圈材料的选用

O形橡胶密封圈由于结构简单、安装方便、成本低[8-10]、有自密封作用、摩擦阻力小且尺寸已标准化,因此现有火工作动器广泛采用O形橡胶密封圈密封。目前用于火工作动器的O形橡胶密封圈材料主要有丁腈橡胶、氟橡胶、硅橡胶等。丁腈橡胶具有良好的高、低温性能,长期使用温度可达120 ℃,最低玻璃化温度可达-55 ℃,此外还具有耐油、耐磨性、耐老化性能[11];氟橡胶的高温性能优于丁腈橡胶,温度环境范围为-20~250 ℃,此外还具有耐氧化、耐油、耐酸碱性能[12];硅橡胶的高、低温性能优于丁腈橡胶和氟橡胶,温度环境范围为-80~250 ℃,此外还具有耐氧化、耐老化性能[13]。综上所述,丁腈橡胶、氟橡胶、硅橡胶虽然具有良好的高、低温性能,但是依然不能满足运载器返回时恶劣的环境要求。

近年来,出现了一种新型的密封材料金属橡胶,金属橡胶实质上是一种弹性多孔材料,不仅具有橡胶材料良好的弹性和密封性,还具有金属材料良好的环境适应性。金属橡胶是将螺旋状态的不锈钢丝放在冲压模具中用冷冲压的方法加工而成,不含任何橡胶成分,内部结构是不锈钢丝相互交错勾联形成的空间网状结构。该材料能在高真空、超高温、超低温、强辐射及各种腐蚀环境下使用,能适应的温度范围约为-150~800 ℃,此外还具有一定的承压作用,即金属橡胶具有承压和密封的双重作用[14]。金属橡胶良好的密封性能和环境适应性能可以满足运载器返回时苛刻的环境条件,因此运载器作动器的密封件采用O形金属橡胶密封圈。此外考虑到普通润滑脂在高温条件下易变性易分解的缺陷,金属橡胶密封圈表面的包覆层采用填充石墨的聚四氟乙烯材料,该材料不仅具有良好的润滑性能,而且还具有良好的环境适应性。

3.2 密封圈初始压缩率的确定及计算

O形橡胶密封圈实现密封的必要条件是密封面上的最大接触压力大于所密封介质的工作压力[15],因此,为了提高密封结构的密封能力,应使密封面上的最大接触压力尽可能大。张婧以丁腈橡胶密封圈为研究对象,分析了密封面上的最大接触压力与密封圈的截面直径、内径、压缩率及硬度之间的关系,得到了在空气介质中密封面上的最大接触压力F的计算公式,见式(2)[16]:

(2)

式中,F—— 在空气介质中密封面上的最大接触压力,N

E% —— 密封圈初始压缩率

d1—— 密封圈内径,mm

d2—— 密封圈截面直径,mm

H—— 密封圈硬度,(°)

由式(2)可知密封圈的初始压缩率越大,密封面上的最大接触压力就越大,因此设计时应使密封圈的初始压缩率尽可能大[17],尽量偏向标准允许的初始压缩率范围的上限值。

密封圈初始压缩率主要与密封槽的径向空间、密封圈的截面直径尺寸有关,由于密封槽径向空间和密封圈截面直径尺寸均有一定的公差,因此密封圈初始压缩率分为最大压缩率和最小压缩率。当密封圈截面直径尺寸取最大值,密封槽径向空间取最小值时,密封圈的初始压缩率最大;当密封圈截面直径尺寸取最小值,密封槽径向空间取最大值时,密封圈的初始压缩率最小。作动器活塞杆的活塞端与筒体之间的密封圈初始压缩率计算见式(3)、式(4),活塞杆的活塞杆端与筒体之间的密封圈初始压缩率计算方法相同,密封圈初始压缩率的许用范围见GB/T 3452.3-2005《液压气动用O形橡胶密封圈 沟槽尺寸》。

(3)

式中,Emax% —— 密封圈最大初始压缩率

d2max—— 密封圈截面直径的最大极限尺寸,mm

d3max—— 密封槽槽底直径的最大极限尺寸,mm

d4min—— 筒体内径的最小极限尺寸,mm

(4)

式中,Emin% —— 密封圈最小初始压缩率

d2min—— 密封圈截面直径的最小极限尺寸,mm

d3min—— 密封槽槽底直径的最小极限尺寸,mm

d4max—— 筒体内径的最大极限尺寸,mm

密封圈规格的选取是一项非常繁琐的工作,现实中往往计算到最后才发现所选取的密封圈规格初始压缩率不满足标准许用值要求需要重新选取,不仅浪费了大量计算时间,而且还可能因为误算使不合格的密封圈用于作动器的密封中。根据多年的密封设计实践验证可采取一种经验方法快速选定密封圈的规格,用该经验方法选取的密封圈规格经过计算,初始压缩率一般都是满足标准许用值要求的,该经验方法可用式(5)表示。若依据该方法无法选择到合适规格的密封圈时,可将密封槽槽底直径d3进行微调,使密封圈的规格满足式(5)要求。

(5)

式中,d1—— 密封圈内径,mm

d2—— 密封圈截面直径,mm

d3—— 密封槽槽底直径,mm

t—— 密封槽槽深,mm

3.3 密封圈截面直径的选取

密封圈截面直径依据密封槽的槽底直径选取,密封槽的槽底直径越大,密封圈截面直径就应越大,当密封槽的槽底直径确定时,密封圈的截面直径越大,作动器的密封性能就越好。在某些特殊情况下,由于受尺寸空间的限制,当密封槽的槽底直径确定时,大截面直径的密封圈无法使用,此时也允许使用截面直径小的密封圈,但是应尽量使密封圈的初始压缩率大一些。

3.4 密封槽结构设计及其表面粗糙度的选取

作动器由于外形尺寸小,工作推力大,其内部高压燃气的工作压力约为98 MPa。依据GB/T 3452.3-2005《液压气动用O形橡胶密封圈 沟槽尺寸》要求,当工作介质压力大于10 MPa 时,在密封槽结构中应该增加挡圈。作动器内部有多个密封槽,若每个密封槽中增加2个挡圈,则作动器的组成零件数量将急剧增加,零件数量的增加必然导致作动器可靠度的降低。作动器的组成零件之间是串联关系,而且其寿命服从指数分布,因此作动器可靠度可按式(6)计算。

(6)

式中,n—— 作动器的组成零件编号

Ri—— 各组成零件的可靠度

由式(6)可知,作动器的可靠度等于各组成零件的可靠度的乘积,运载器作动器属于成败型产品,其可靠度指标要求非常高,因此作动器组成零件的数量不应过多。针对该问题,设计了一种非标的梯形密封槽,密封槽及密封圈截面形状如图2所示,该密封槽密封时不需要增加挡圈,而且密封槽槽口小底部大,减小了密封圈从密封槽口滑脱的风险。该密封槽的槽深t可按式(7)计算,槽宽b可按式(8)计算。

(7)

式中,t—— 密封槽槽深,mm

d2—— 密封圈截面直径,mm

d4—— 筒体内径,mm

d5—— 活塞杆的活塞端直径,mm

E% —— 密封圈初始压缩率

(8)

式中,b—— 密封槽槽宽,mm

d2—— 密封圈截面直径,mm

t—— 密封槽槽深,mm

α—— 密封槽槽底角度,为60 °

η% —— 面积占有率,即密封圈截面面积与密封槽截面面积的比值,根据经验一般取0.67~0.90

此外密封槽的表面粗糙度对密封性能也有重要影响,表面粗糙度要求过高,必然导致加工成本的大幅增加,表面粗糙度要求过低,不但会使密封圈接触面摩擦力增大,增加了密封圈磨损风险[18],而且还增大了高压燃气从密封圈与金属表面之间凸凹不平处流出的泄漏量[19]。总之,密封槽表面粗糙度的选取既要满足功能要求又要满足经济性要求,根据多年的密封设计实践,在动密封或静密封条件下,作动器密封槽的表面粗糙度一般取0.8~1.6。

3.5 配合间隙的选取

筒体和活塞杆之间的配合间隙的大小对密封性能也有影响。配合间隙太大将不利于作动器的密封[20],这是因为配合间隙越大密封圈在高压燃气作用下被挤入间隙的风险就越大,最终导致密封圈被挤破,密封失效,因此设计时应尽量减小配合间隙,但是配合间隙的大小与密封圈的初始压缩率有关,绝不能仅仅为了减小配合间隙而使密封圈的初始压缩率超出许用范围,此外,配合间隙过小还会对零件之间的运动产生影响。作动器筒体与活塞杆之间的配合一般选用非标配合H8/d7。

4 地面实验验证

该实验的主要目的是测试作动器的密封性能,实验的受试产品为某运载器作动器。作动器的相关参数为:

(1) 经隔热层隔热后作动器的环境温度为600 ℃,作动器的密封件采用填充石墨的聚四氟乙烯材料包覆的O形金属橡胶密封圈;

(2) 作动器内部高压燃气的工作压力为98 MPa;

(3) 作动器的密封圈规格为Φ25.8×1.8 mm和Φ20×1.8 mm,Φ25.8×1.8 mm密封圈的最大初始压缩率为Emax%=25.5%,最小初始压缩率为Emin%=16.1%,Φ20×1.8 mm密封圈的最大初始压缩率为Emax%=23.8%,最小初始压缩率为Emin%=14.6%;

(4) 作动器密封槽槽深t为1.4 mm,槽宽b为1.8 mm;

(5) 密封槽表面粗糙度为0.8;

(6) 筒体与活塞杆之间的配合为H8/d7。

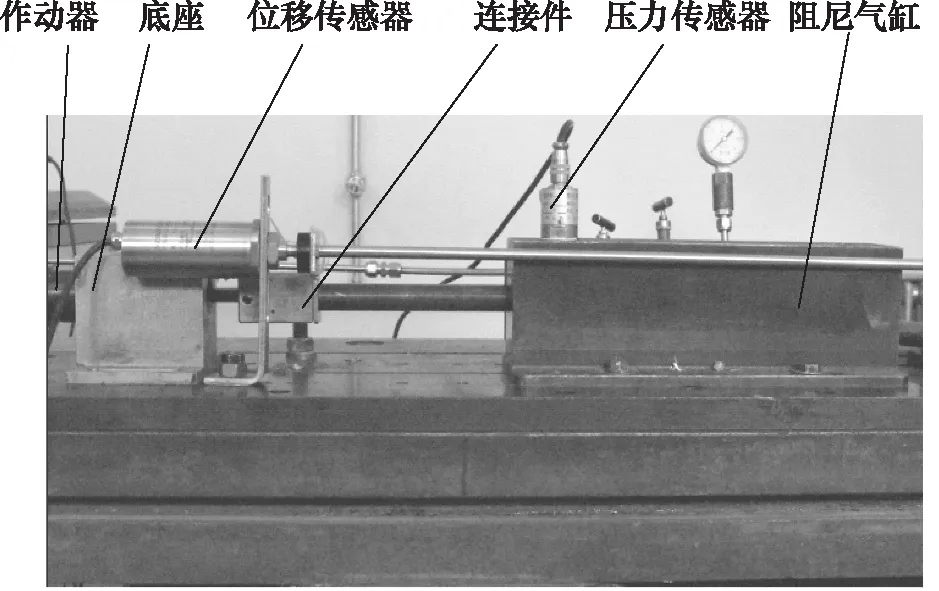

实验系统示意图如图3所示,实物图如图4所示,实验系统中,作动器安装于底座中,底座和阻尼气缸均安装于实验台上,作动器与阻尼气缸之间通过连接件连接。实验系统中安装了位移传感器和压力传感器,分别用于测量作动器的工作行程和阻尼气缸内腔的动态压力,传感器测量结果经系统处理换算后最终得到作动器的行程-时间曲线和阻尼气缸内腔压力-时间曲线,实验系统中所有的传感器都经过了标定,且都在标检期内。

图3 密封性能测试实验系统示意图

图4 密封性能测试实验系统实物图

实验原理为:先用空气压缩机在阻尼气缸内腔充入指定压力的压缩空气,然后通电使作动器电点火具点火,这时作动器内部主燃药迅速燃烧,产生的高压燃气推动作动器活塞杆向前伸出运动,由于作动器活塞杆与阻尼气缸活塞杆之间通过连接件连接,因此阻尼气缸活塞杆在作动器活塞杆的推动下产生内缩运动,对阻尼气缸内腔的压缩空气进行压缩。当作动器的活塞杆达到最大行程后,作动器与阻尼气缸之间的连接件处于受力平衡状态,此时作动器的最大推力等于阻尼气缸的最大阻力。阻尼气缸内腔上安装了压力传感器,对阻尼气缸内腔的压力变化进行实时测量,作动器的活塞杆上安装了位移传感器,对作动器活塞杆的行程进行实时测量。实验后通过对作动器行程-时间曲线和阻尼气缸内腔压力-时间曲线的分析,判断作动器的密封性能。

实验步骤为:

(1) 先根据式(9)计算出阻尼气缸内腔的初始充气压力,经计算,阻尼气缸内腔的初始充气压力为p2=5 MPa,然后用空气压缩机在阻尼气缸内腔中充入5 MPa 的压缩空气;

(2) 将作动器放入610 ℃的温度箱中保温3 h,作动器的环境温度由600 ℃加严至610 ℃的原因为作动器出箱后在实验台上安装需要时间,从安装到实验完成大约需要15 min,在整个过程中作动器的表面温度会出现下降,为了弥补作动器温度的降低,将作动器在温度箱中的保温温度增加10 ℃;

(3) 完成实验装置的安装并调试点火线路、位移传感器测试线路、压力传感器测试线路,确保线路可靠接通;

(4) 开始实验;

(5) 对实验结果进行分析。

(9)

式中,p2—— 阻尼气缸内腔的初始充气压力,MPa

p1—— 作动器内部气体介质的工作压力,MPa

S—— 作动器动力面积,mm2

S1—— 阻尼气缸阻力面积,mm2

l—— 阻尼气缸行程,mm

l1—— 作动器行程,mm

V′ —— 阻尼气缸额外体积,mm3

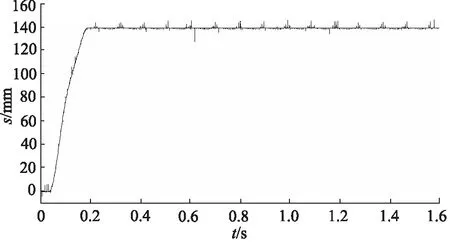

实验结果如图5、图6所示。由图5可知,作动器的行程由0 增大至139 mm后变为水平,工作过程时间为0.2 s,曲线达到最大值139 mm后曲线保持水平,未出现下降,因此可以判定作动器的活塞杆伸出至最大位移后,活塞杆未再发生回缩,故作动器未发生漏气,作动器密封性能良好;由图6可知,在作动器的工作过程中,阻尼气缸内腔的压力由5 MPa增大至6.5 MPa 后变为水平,该过程所用时间为0.2 s,压力曲线达到最大值6.5 MPa后曲线保持水平,未出现下降,因此可以判定阻尼气缸的活塞杆内缩至最大位移后,活塞杆未再发生移动,由此可知作动器未发生漏气,作动器密封性能良好。

图5 作动器行程-时间曲线

图6 阻尼气缸内腔压力-时间曲线

5 结论

(1) 密封圈材料、密封圈初始压缩率、密封圈截面直径、密封槽结构及表面粗糙度、配合间隙是影响作动器密封性能的主要参数;

(2) O形金属橡胶密封圈可以满足作动器苛刻的环境条件要求,密封圈表面的填充石墨的聚四氟乙烯材料包覆层在600 ℃高温条件下具有良好的润滑性,解决了普通润滑脂在高温环境下易变性易分解的问题;

(3) 密封圈最大压缩率和最小压缩率的计算方法及密封圈规格选取的经验方法合理、可行,由此确定的密封圈规格满足密封性能要求;

(4) 采用的非标梯形密封槽结构合理,具有良好的密封性,由于避免了挡圈的使用,因此保证了作动器的可靠度;

(5) 作动器的密封槽表面粗糙度和配合间隙合适,既降低了加工成本又保证了作动器的密封性;

(6) 地面实验结果表明作动器能满足高温600 ℃、工作介质压力98 MPa条件下的密封要求,该实验的成功表明该作动器可以满足某运载器的使用要求。