基于伺服机构模拟装置的仿真模型分析

2019-04-22,,,

, , ,

(北京精密机电控制设备研究所, 北京 100076)

引言

伺服机构是控制系统中关键的控制执行机构。伺服机构模拟装置主要用于替代价格较为昂贵且工作寿命有限的真实伺服系统,可模拟伺服系统极限工作状态和特性变化范围。正确建立该模拟装置的仿真模型是实现其主要作用的关键, 也是确保仿真精确的重要保证。该仿真模型基于MATLAB中的Simulink平台进行创建,采用模块化设计原则(包含负载模块),通过与真实系统的动态特性迭代比对确定关键参数,最终搭建成整个伺服系统的模型。

1 伺服机构模拟装置简介

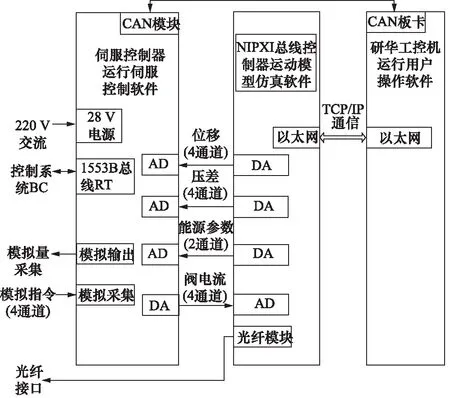

伺服机构模拟装置由一台伺服控制器和一套主要以NI公司硬件为基础的PXI总线控制器作为硬件平台。其中,伺服控制器采用具备总线接口,运行伺服控制程序的主流控制器;PXI总线控制器用于模拟真实伺服系统其它硬件特性和负载特性。通过开发的模拟装置各部分软件对控制器及其硬件板卡进行各种操作,以满足使用需求。该系统由硬件和软件两部分组成。伺服机构模拟装置的组成如图1所示。

图1 伺服机构模拟装置组成图

2 仿真模型及实现

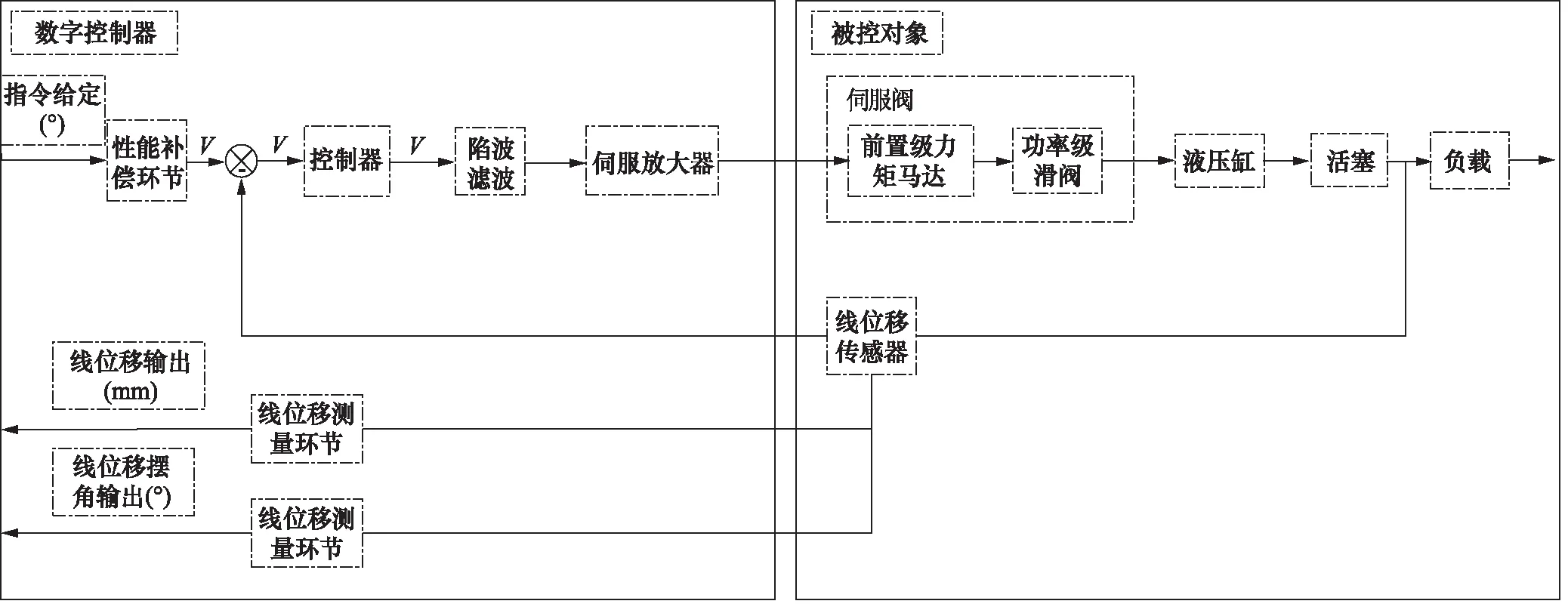

伺服系统仿真模型主要包括控制算法模块、 执行机构模块、能源模块、负载模块。其中,控制算法模块运行于伺服控制器中,执行机构模块、能源模块、负载模块运行于PXI总线实时测控系统中,以下仿真模型均由MATLAB中的Simulink实现。

伺服控制算法模块包括指令参数装订环节、反馈非线性补偿环节、PID控制算法模块、动态特性校正环节等控制软件模块。

2.1 控制算法模块

控制算法模块运行于伺服控制器内,完成伺服系统的闭环控制、性能校正等功能。

执行机构模型中每台作动器具有一路线位移输出,通过模拟采集电缆送入控制器,伺服控制软件需根据此线位移输入,衍生出另外两路线位移信号,模拟实际产品中的三冗余输出。

2.2 执行机构模块方案

执行机构模块用于模拟伺服作动器等执行机构,主要模拟电液伺服作动器的伺服机构[1],实现阀控液压缸的数学模型,如图2~图4所示。其伺服阀性能(包括频宽、阻尼、流量增益等)、活塞面积和行程等特征性能参数可根据需要由PXI总线实时测控系统进行装订。

1) 伺服阀模型

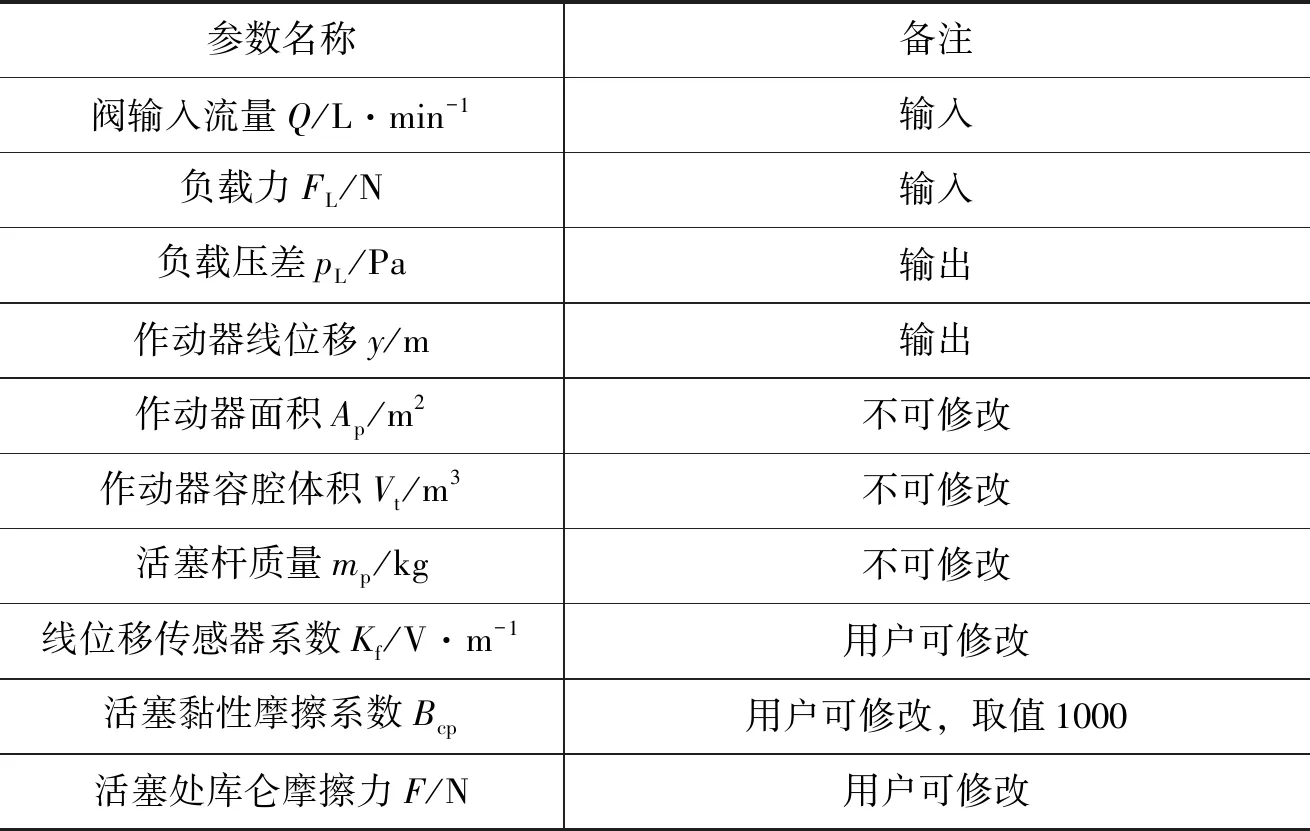

伺服阀利用典型二阶环节,伺服阀模块参数如表1所示,其传递函数模型如下:

(1)

式中,Q—— 伺服阀输出流量,L/min

ωv—— 伺服阀频宽,rad/s,ωv=120

ξv—— 伺服阀阻尼比,无量纲,ξv=0.65

I—— 输入电流,mA

表1 伺服阀模块参数表

图2 系统软件框图及组成模块

图3 伺服系统模型构成

图4 伺服系统Simlink仿真模型

考虑到伺服供油压力对输出流量的影响有:

(2)

Q0—— 伺服阀额定供油压力下的空载流量,L/min

ps—— 额定供油压力,MPa

另外,伺服阀负载流量与空载流量之间的关系如下:

(3)

式中,QL—— 伺服阀负载流量,L/min

pL—— 负载压力,MPa

按照以上计算为伺服阀的输出负载流量。

2) 作动器模型

伺服作动器简化为带有内泄漏的液压缸模型[2],其简化模型如图5所示,模型参数及属性如表2所示。

图5 作动器模型

参数名称备注阀输入流量Q/L·min-1输入负载力FL/N输入负载压差pL/Pa输出作动器线位移y/m输出作动器面积Ap/m2不可修改作动器容腔体积Vt/m3不可修改活塞杆质量mp/kg不可修改线位移传感器系数Kf/V·m-1用户可修改活塞黏性摩擦系数Bcp用户可修改,取值1000活塞处库仑摩擦力F/N用户可修改

(续表2)

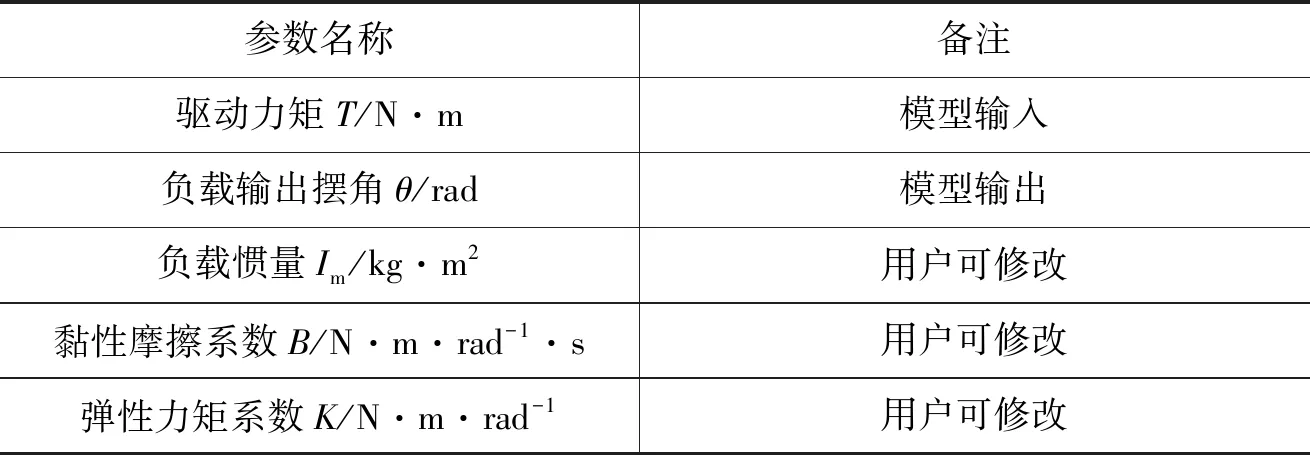

2.3 能源模型

以恒功率液压能源为例建立能源模块[3],能源数学模型如图6所示。

图6 能源特性数学模型

(4)

利用Simulink实现以上数学模型,如图7所示。

能源模块接口与参数如表3所示。

表3 能源模块接口与参数表

2.4 负载模块方案

负载模型包括动力学特性,线位移传感器的结构输出特性,以及驱动力臂随位移变化模型,负载模型如图8所示。

图8 负载模块模型

图7 系统能源模块模型

模型中Ks为负载结构综合支撑刚度,模型接口及主要参数如表4所示。

下面分别介绍各子模型。

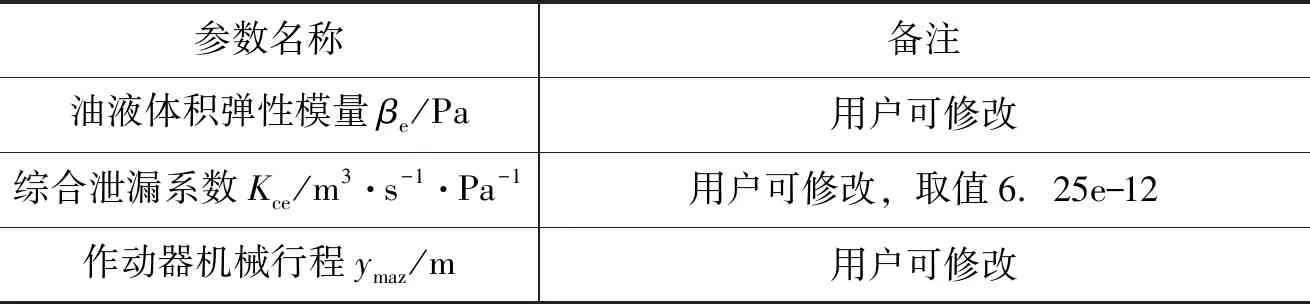

1) 动力学特性模型

动力学模型以一维模型实现,主要包括弹性负载、黏性负载和惯性负载[4],其数学模型如式(5)所示。对外接口参数如表5所示。

(5)

式中,θ—— 负载输出摆角,rad

T—— 驱动力矩,N·m

Im—— 负载等效惯量,kg·m2

B—— 负载等效黏性摩擦系数,N·m·rad-1·s

K—— 负载等效弹性力矩系数,N·m·rad-1

表5 负载动力学特性模块对外接口参数表

2) 力臂变化特性模型

模拟实际产品工作过程中驱动力臂随负载摆动的变化,将作动器处理转化为驱动力矩。利用解析几何算法,进行力臂变化与输出摆角之间的关系的拟合。

采用三阶拟合多项式,初步核算系数按降幂排列如表6所示。

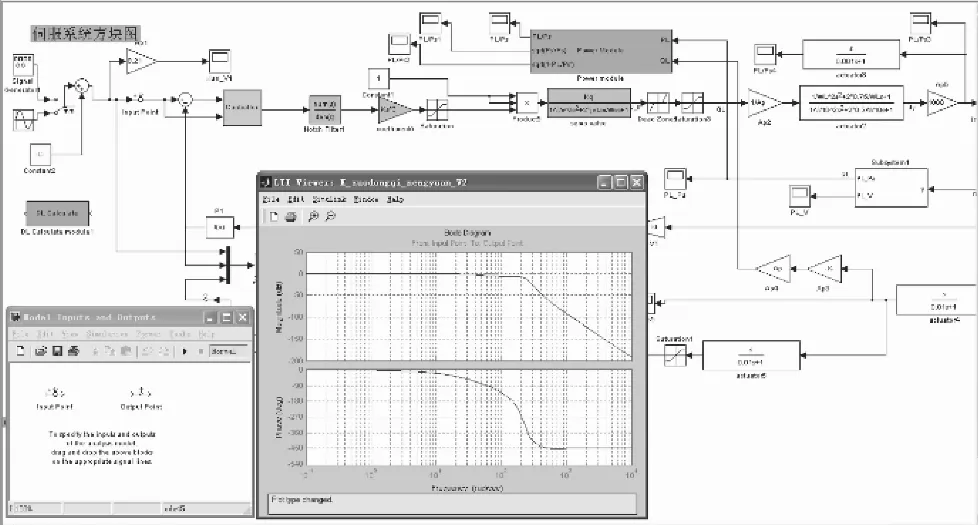

2.5 仿真模型匹配真实系统

根据以上的MATLAB模型,利用Simulink进行仿真测试,并通过其中的线性化分析工具LTI Viewer对其进行动态特性分析[5-7],如图9所示;同时与真实系统的动态特性进行比对,调整模型中关键参数与真实系统进行匹配,关键参数主要包括以上模型分析中的可修改部分,最终逐渐逼近真实系统。

表6 力臂变化的拟合多项式系数(降幂排列)

图9 LTI Viewer线性化分析

关键参数主要包括:伺服阀模型中的伺服阀频宽和阻尼比,作动器模型中的黏性摩擦系数、活塞综合泄漏系数、活塞处库仑摩擦力等。这些参数对于匹配真实系统具有较大的影响,同时又无法从实际产品中直接得到,需要通过经验调整确定。

根据真实产品的实测数据,经过多轮关键参数调整对比的迭代,最终确定了关键参数的数值,并得到了与真实系统相近的仿真模型,如图10所示。

图10 伺服系统模型仿真与实测值的比对

3 试验验证

按照以上的仿真模型方案,进行实际的系统性能测试,系统性能测试[8]包含位置特性测试、暂态特性测试、频率特性测试。测试结果见表7。主要动态测试数据满足指标要求,与真实产品测试结果相比相差较小,其中作动器仿真装置频率特性实测值在超过100 rad/s后与误差要求有一定差距,但因为该误差仅是仿真模型仿真结果与实测对比,不包含仿真装置测试过程其他因素造成的误差,如仿真硬件误差以及仿真模型离散化误差等。因此,目前系统性能测试结果能够满足使用要求。

表7 伺服作动器动态特性与实物产品对比统计表

4 结论

通过对伺服机构模拟装置的仿真模型的建立,通过各个模块模型及子模型的建立,实现以液压伺服机构(包含4个控制通道)为原型的仿真模型,模拟规定范围内伺服机构负载特性参数变化对伺服机构静动态特性的影响以及模拟液压伺服机构能源特性对伺服机构静动态特性的影响。

该仿真模型经MATLAB仿真分析和仿真装置的相关测试,其结果能够满足使用要求。

与特性相关的仿真参数都是可以离线装订的,因此后续可根据需要扩展建立其他类型的伺服系统的软件模型及参数配置库,并增加其他类型的更多种类的负载,便于后续不同负载特性的仿真使用。