斜盘式轴向柱塞泵最小留长比的计算与仿真

2019-04-22,,,,,

, , , , ,

(中国航发西安动力控制科技有限公司设计研究所, 陕西西安 710000)

引言

斜盘式轴向柱塞泵具有结构紧凑、单位功率密度高、重量轻、压力高、容积效率高和变量机构布置方便等特点,被广泛应用于工程机械、航空航天等领域,但寿命短和可靠性低等问题是制约其发展的重要因素[1-7]。其中柱塞设计合理与否是影响柱塞泵寿命的重要因素之一[8-10],而柱塞的最小留长比是柱塞设计的关键指标。柱塞的留长比指柱塞留缸长度与柱塞直径的比值,最小留长比发生在柱塞运动至上死点位置。在设计原点固定和满足使用要求的前提下,最小留长比越小,柱塞的重量越轻,越有利于减小产品重量,提高功率重量比。当柱塞泵工况一定,在柱塞运动到上死点时,柱塞留缸长度最小,此时缸体的受力最恶劣,缸体所承受的比压值最大。因此缸体材料能否承受最恶劣工况下的比压值是影响柱塞泵寿命长短的关键因素,也是最小留长比设计的原则。作者查阅相关文献并未找到柱塞泵常用缸体材料对应的柱塞最小留长比推荐值,因而本研究结合作者工程经验,通过理论计算方法得到最小留长比,应用ANSYS仿真软件[11-13]对理论计算值进行复核,并把计算值应用到实际产品中,进行试验验证,最后得到了工况一定时4种常用缸体材料对应的柱塞最小留长比。

1 最小留长比的理论计算方法

在设计原点固定、柱塞直径确定的前提下,最小留长比是最小留缸长度与柱塞直径的比值,因而要计算出最小留长比,需首先确定出最小留缸长度。本研究采用柱塞与缸体滑动副强度校核方法(即比压值法)来确定最小留缸长度。

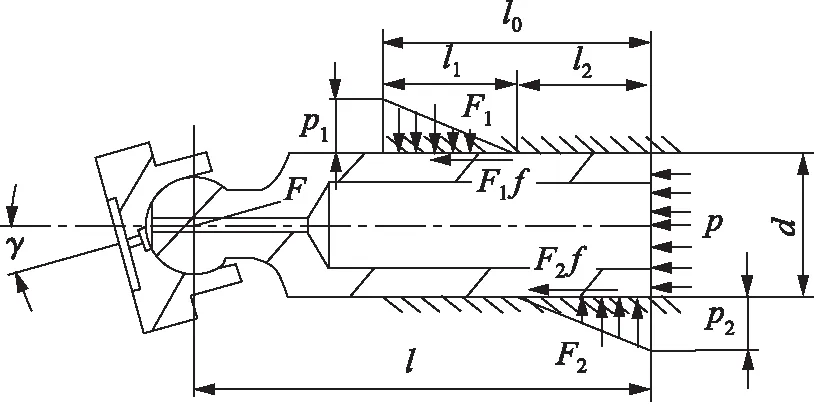

根据作用力与反作用力之间的关系,我们选取单个柱塞作为研究对象,对其进行受力分析,建立如图1所示的柱塞受力分析图。

图1 柱塞受力分析图

根据力和力矩的平衡以及力分布三角形相似原理,得到如下方程:

Fcosγ-F2f-F1f-Fb-Fg=0

(1)

Fsinγ-F1+F2=0

(2)

(3)

(4)

式中,F—— 柱塞反力,N

γ—— 斜盘倾角,(°)

F1—— 缸体孔口对柱塞侧向力,N

F2—— 缸体孔底对柱塞侧向力,N

f—— 摩擦系数

l—— 柱塞的名义长度,mm

l0—— 柱塞在缸体孔中的留缸长度,mm

l2—— 柱塞组件中心至柱塞底部端面的距离,mm

Fg—— 柱塞组件运动惯性力,N

Fb—— 柱塞底部作用力,N

Fg=mRω2

(5)

式中,m—— 柱塞组件质量,g

R—— 柱塞最大行程,mm

ω—— 缸体旋转角速度,rad/s

(6)

式中,d—— 柱塞直径,mm

ps—— 工作压力,MPa

将式(3),式(4)联立可得:

(7)

将式(2),式(4)联立可得:

(8)

(9)

将式(1)、式(8)、式(9)联立可得:

(10)

式中,φ—— 结构参数,其值为:

(11)

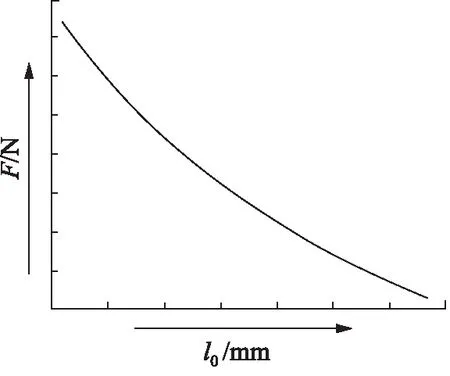

通过式(10)、式(11)可以得到留缸长度l0与柱塞反力F之间的关系图,见图2。

图2 留缸长度l0与柱塞反力F变化关系图

由图2可以看出,柱塞留缸长度l0越小,柱塞反力F值越大,当柱塞留缸长度l0最小时,柱塞反力达到最大值Fmax,同时缸体对柱塞侧向力F1,F2均达到最大值。

柱塞对缸体的比压计算式为:

(12)

式中,p1—— 缸体孔口端比压值,MPa

(13)

式中,p2—— 缸体孔底端比压值,MPa

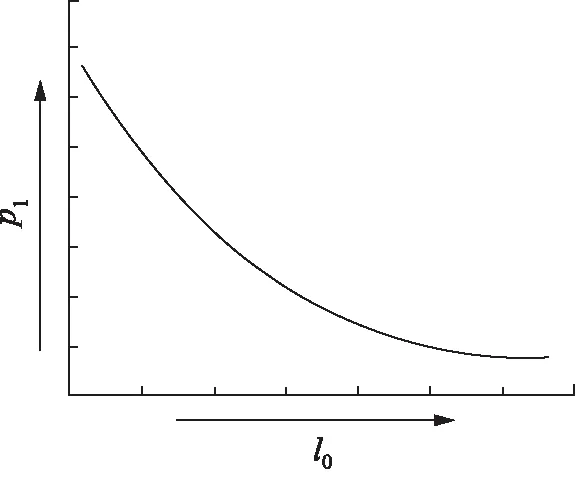

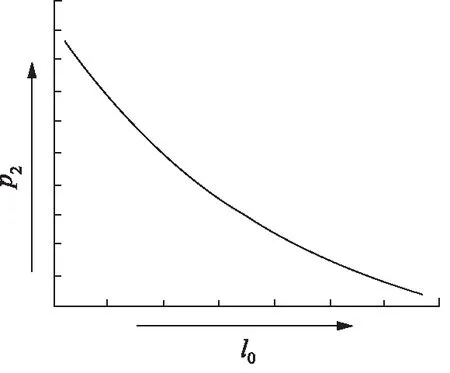

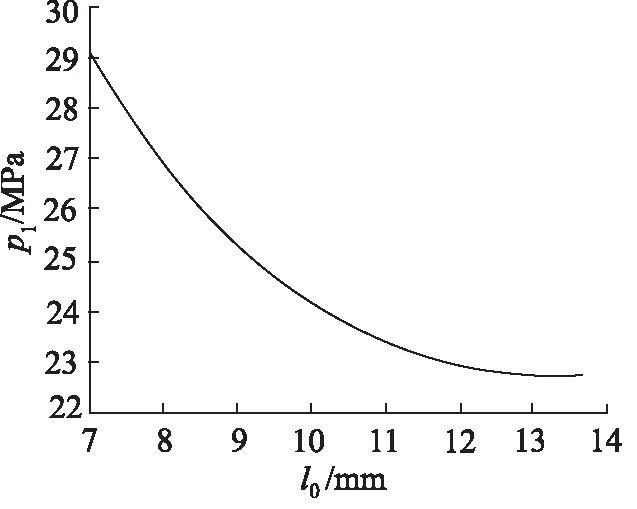

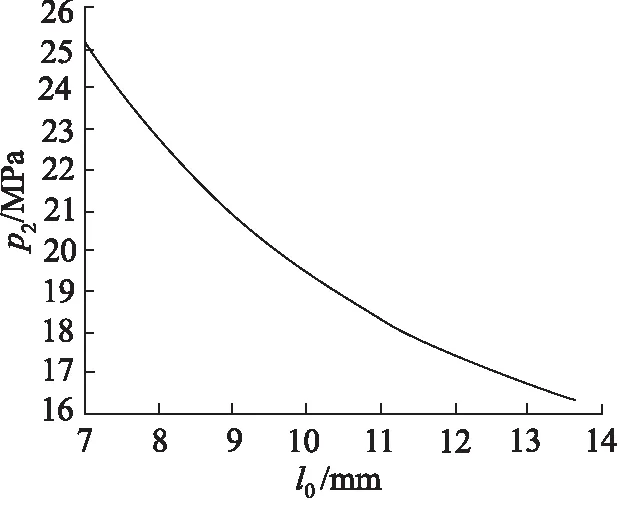

根据式(12)和式(13)可以定性得到留缸长度l0与孔口比压p1的关系见图3,留缸长度l0与孔底比压p2的关系见图4。

图3 留缸长度l0与孔口比压p1关系图

图4 留缸长度l0与孔底比压p2关系图

由图3、图4可以看出,随着留缸长度增大,孔口和孔底比压值均减小。

2 最小留长比的仿真计算

应用ANSYS Workbench仿真软件,进行最小留长比的仿真复核分析。

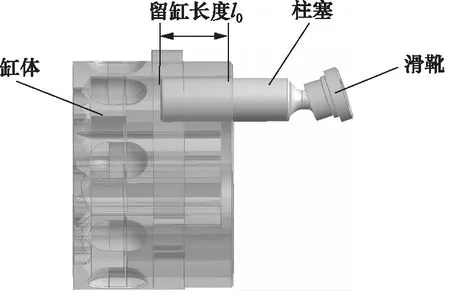

2.1 几何模型

仿真分析的过程主要是对缸体孔的受力分析,仿真几何模型见图5。

图5 仿真几何模型

2.2 网格划分

仿真过程中网格类型采用Automatic(自动网格划分),而缸体孔口和孔底是缸体受力关注的重点部位,因而对缸体孔口和孔底进行网格加密处理,对仿真模型进行完网格划分后,进行网格质量评估,网格质量评估需至少95%的网格达到0.85以上才满足要求。

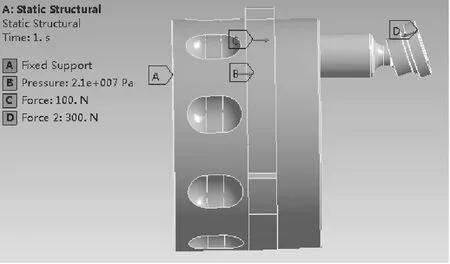

2.3 载荷及边界条件

在留长比的仿真过程中,主要研究缸体所受最大的比压值,因而通过受力分析可知,对仿真模型柱塞施加液压力与惯性力,对滑靴施加斜盘给的反力,而柱塞与缸体孔,柱塞与滑靴之间均存在摩擦,因而添加摩擦约束,同时在缸体端面施加固定约束,具体见图6。

图6 仿真模型施加载荷及约束图

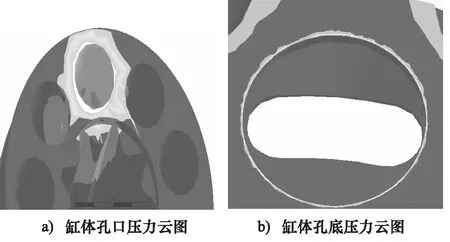

2.4 仿真结果

主要关注缸体的孔口压力云图和孔底压力云图,如图7所示。

在得到缸体孔口和孔底的比压值仿真结果后,取缸体孔口和孔底仿真值的较大值与材料许用比压值的90%进行对比,如果差异在5%以内,说明仿真与计算结果相符,如差异在5%以上,说明仿真或计算结果有误,查找原因,并重复以上计算与仿真过程,直至仿真值与材料许用比压值的90%的差值在5%以内。

图7 缸体压力云图

3 实例分析

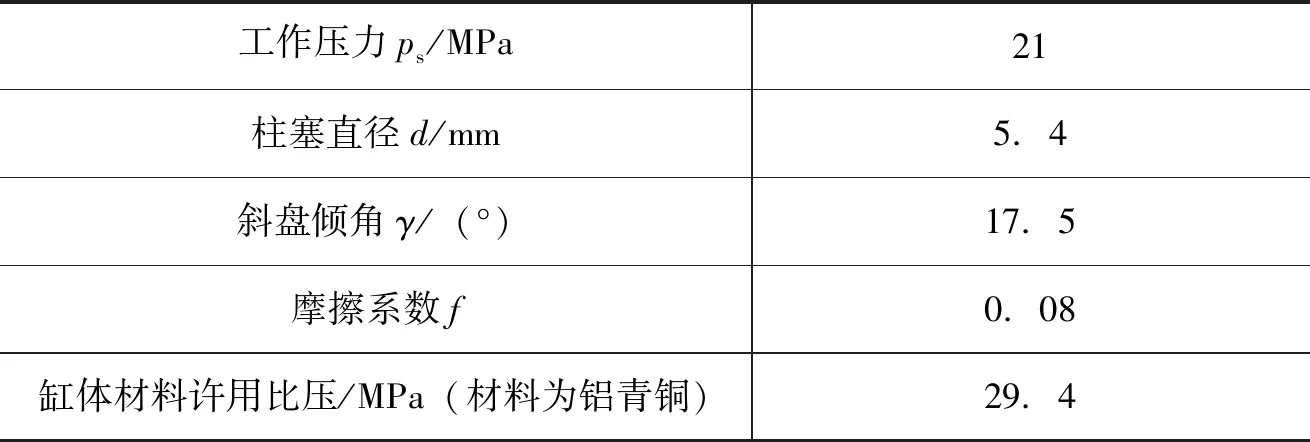

以某型产品为例,相关参数见表1,应用理论计算方法计算出最小留长比,结合仿真进行复核,并进行试验验证。

表1 某型产品的参数

3.1 实例理论计算

将表2中参数代入式(1)~式(13)中,可得出相关力值,列于表2中。

表2 力值表

并且可以得到留缸长度l0与孔口比压p1的关系图8,留缸长度l0与孔底比压p2的关系图9。

图8 留缸长度l0与孔口比压p1关系图

图9 留缸长度l0与孔底比压p2关系图

3.2 仿真分析

以最小留长比理论计算值1.5、表2和表3参数为输入,依据仿真流程对缸体孔的受力进行ANSYS仿真分析,得到仿真结果如图10所示。

图10 产品缸体压力云图

由图10可以看出缸体孔口位置的比压值最大,达到26.145 MPa,与缸体材料许用比压值的90%值26.46 MPa相差0.315 MPa,差异为1.19%,满足差异在5%的要求,因而理论计算值与仿真值正确。

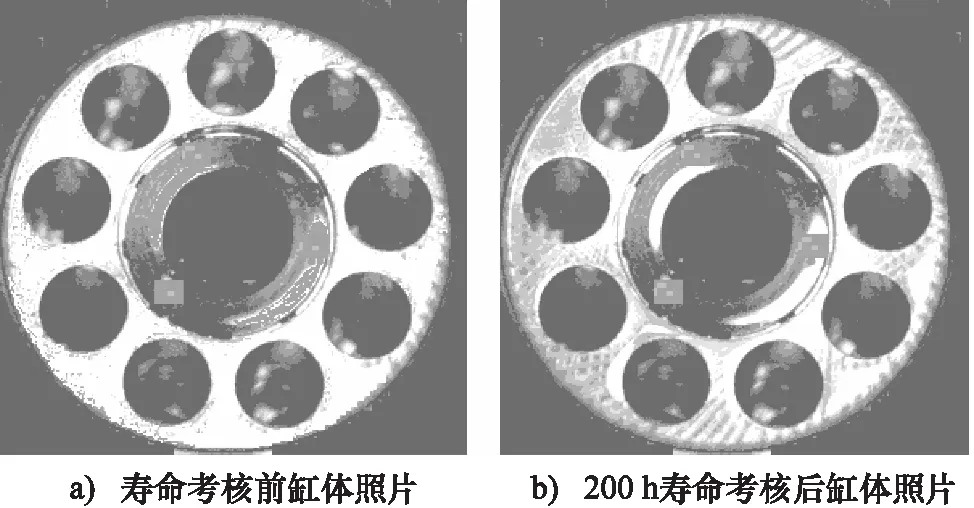

3.3 试验验证

该产品柱塞的最小留长比依据理论计算与仿真结果进行设计和制造,整机进行了200 h寿命考核试验,试验完成后进行了分解计量,缸体孔口磨损0.012 mm,孔底磨损量为0.01 mm,均在正常磨损范围内(见图11)。

图11 200 h寿命考核前后缸体照片

3.4 常用缸体材料对应的柱塞最小留长比

依据3.1~3.3的设计方法,在同一产品中,针对4种常用的缸体材料的最小留长比进行了计算,仿真与试验验证,其结果见表3。

表3 不同缸体材料最小留长比表

4 结论

(1) 本研究从理论计算到仿真复核再到试验验证,为柱塞最小留长比的设计提供了一个完整的设计方法;

(2) 对于柱塞最小留长比的设计,缸体材料的许用比压值越大,柱塞的最小留长比越小,当缸体选用锡青铜、铅青铜、铝青铜、锰青铜4种材料时,柱塞最小留长比可以选用本研究的推荐值。