磨细石灰石粉高性能混凝土配合比设计研究

2019-04-22张怀伟

张怀伟

(中铁六局集团交通工程分公司,北京 100036)

近年来,随着国家环保政策愈发严格,各地火力发电厂多进行升级改造,粉煤灰产量急剧降低;钢铁企业在降低产能,用钢铁矿渣生产的矿渣粉产量也急剧下降。在高铁工程快速发展背景下,混凝土用矿物掺和料需求量不降反升,供需矛盾越来越大,急需寻找新的混凝土矿物掺和料替代产品。

作为资源非常丰富、容易获取且质优价廉的磨细石灰石粉的新型矿物掺和料可应用于混凝土,用于替代部分粉煤灰和矿粉,从而达到节约能源、减少环境污染的作用。但磨细石灰石粉的掺量一直困扰着混凝土界的工程技术人员,因此,研究和探讨石灰石粉在混凝土中的应用有非常重要的意义。

1 原材料

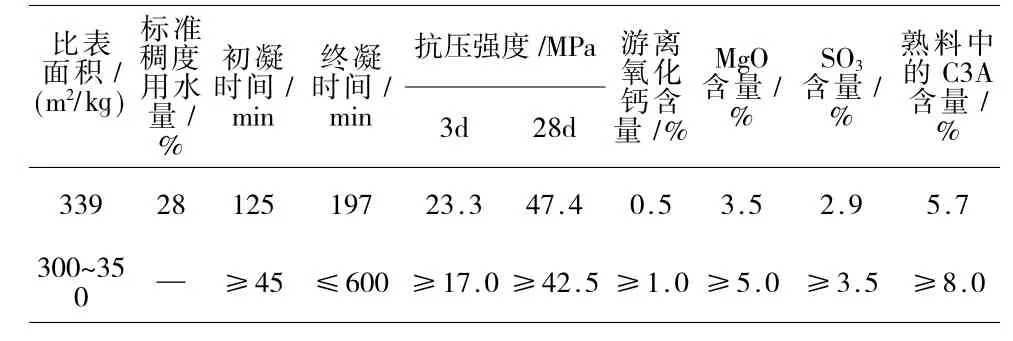

1)水泥 P.O42.5,立窑、低C3A含量、烧失量小、低碱水泥,水泥物理性能如表1所示。

表1 水泥的物理及化学性能指标

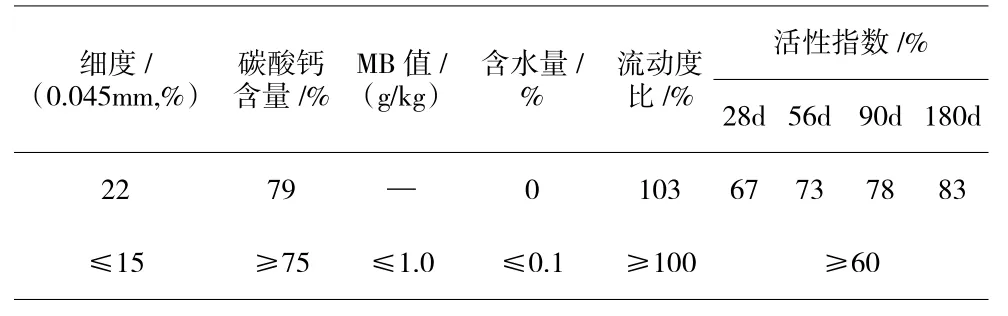

2)磨细石灰石粉 其化学成分和物理性能如表2所示。

表2 磨细石灰石粉物理及化学性能指标

3)骨料 选用级配合理、吸水率低、粒形良好、质地均匀坚硬、线膨胀系数小的洁净碎石,无碱骨料反应,深成火成岩。5~25mm连续级配的粗骨料,密度为2.75g/cm3,粒径5~10∶10~25=4∶6;细骨料选用级配合理、质地均匀坚固、吸水率低、孔隙率小的洁净天然中粗河砂,无碱骨料反应,密度为2.69g/cm3,细度模数为2.9、级配Ⅱ区的河砂。

4)减水剂 采用聚羧酸系高性能减水剂,配合比设计前,通过GB/T 8077—2012《混凝土外加剂匀质性试验方法》中“水泥砂浆减水率”试验、JC/T 1083—2008《水泥与减水剂相容性试验方法》中的“净浆流动度法”或GB 50119—2003《混凝土外加剂应用技术规范》“附录A混凝土外加剂对水泥的适应性检测方法”试验,先由厂商技术人员配合进行减水剂与胶材、细骨料相容性试验,以确保减水剂与其他材料的相容性能。

从磨细石灰石粉细度22%看,通过球磨磨细的石灰石粉颗粒大小与II级粉煤灰细度相当,其颗粒形态与天然石子相同,都是致密结构,不会吸附多余的水,反而有一定的物理减水作用,能一定程度提高混凝土流动性能。这与传统观念认为混凝土中掺加石粉会增加用水量、会吸附外加剂的观点不一致,这在流动度比103%得到验证。意大利的CZERNIN W认为:100g粗石灰石粉和20g水混合时,不产生强度;将石灰石粉磨细至与水泥细度相同时,同样配合比的试样表现出某些强度;将石灰石粉磨细至比表面积为2 000cm3/g时,挤压成型的圆柱体能承受100N以上的荷载。从不同龄期的活性指数看,磨细石灰石粉随着龄期的增加,其活性指数呈缓慢增长的规律。因此,不能简单地将其当作纯粹的“惰性”细掺料。它在混凝土中的作用不但是粉细状态时产生“微粉效应”,还可作为活性掺和料,提高混凝土一定的后期强度。

2 试验方法

2.1 配合比设计

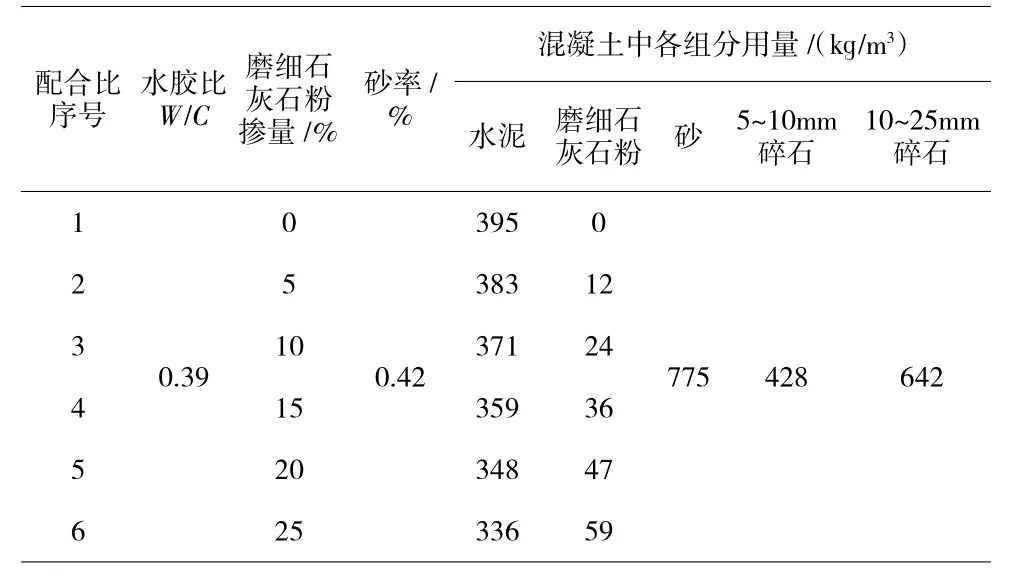

固定胶凝材料用量为395kg/m3,固定拌合用水量为155kg/m3,磨细石灰石粉替代水泥,高性能聚羧酸减水剂掺量1.0%,混凝土配合比如表3所示。

表3 混凝土配合比设计

2.2 试件成型、养护与测试

1)为尽量减少原材料不均匀引起的误差,按3m3混凝土量准备各种原材料的数量。

2)为尽量减少操作时温度不均引起的误差,混凝土成型室温控制在(20±5)℃。

3)各组分原材料的投料顺序和搅拌程序 投入砂、水泥和石灰石粉后混合干拌30s,加约80%的水和减水剂(水和减水剂先混合),搅拌90s,加入碎石、剩余的水和减水剂后再搅拌90s。

4)测试混凝土出机性能、1h坍落度损失、1h含气量损失,基本满足要求后,立即成型试件,包括抗压强度、电通量。每个龄期试件各成型2组后在混凝土养护室带模养护24h,拆模后放入标准养护室养护,温度(20±2)℃,湿度95%RH以上。

5)按照不同掺量,依据TB 10413—2018《铁路混凝土工程施工质量验收标准》制作成型胶材耐蚀系数试件,养护至规定龄期。

6)混凝土试件抗压强度、电通量、抗渗测试分别按GB/T 50081—2002《普通混凝土力学性能试验方法标准》、GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》的规定进行。

3 试验结果对比分析

3.1 新拌混凝土工作性能

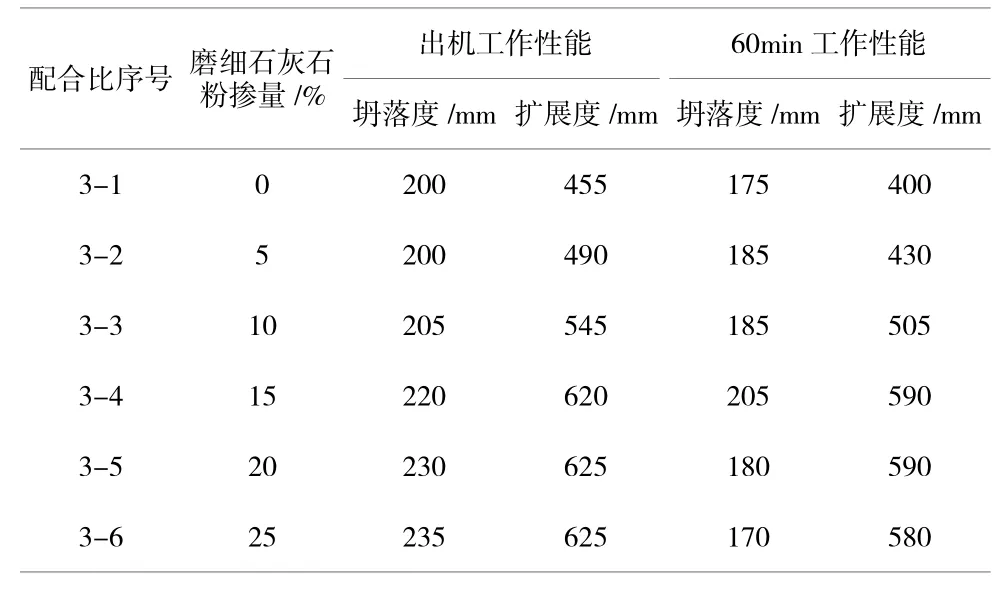

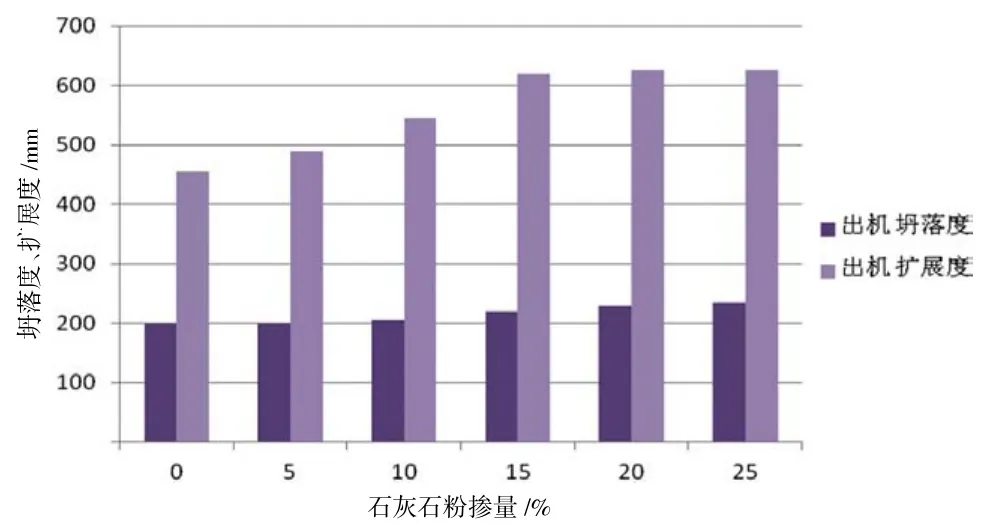

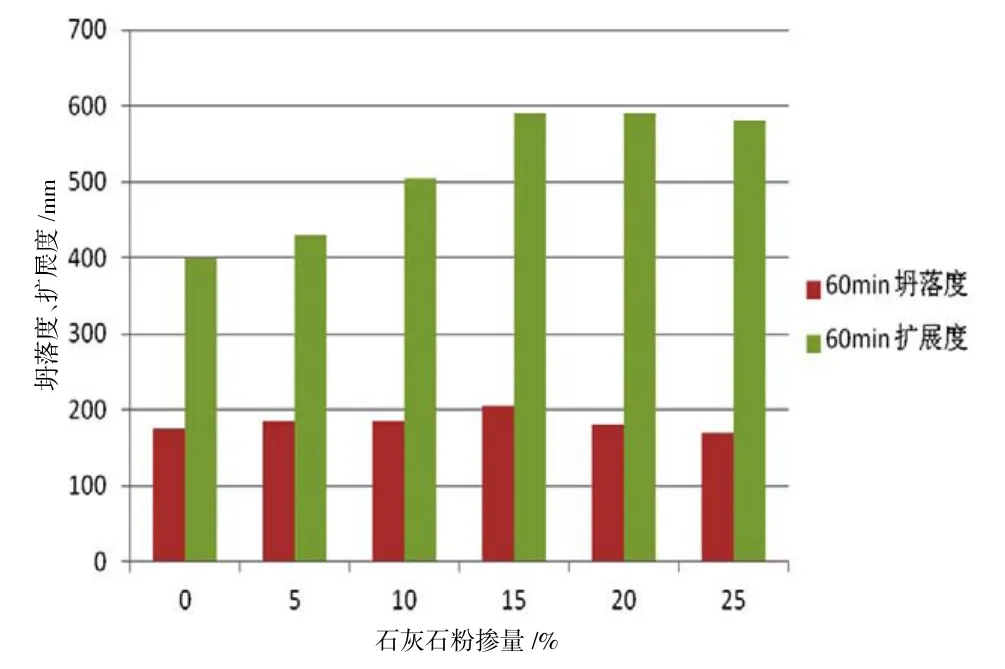

不同石灰石粉掺量对新拌混凝土工作性能的影响如表4和图1,2所示。

表4 不同石灰石粉掺量对混凝土工作性能的影响

图1 不同石灰石粉掺量对混凝土出机工作性能的影响

由试验结果可看出,随石灰石粉掺量的增加,在控制坍落度基本符合的条件下,出机性能逐渐增大,至掺量为20%时,扩展度基本无增长;随石灰石粉掺量的增加,15%掺量的混凝土60min工作性能达到峰值,随后呈下降趋势。这主要是因为混凝土中石灰石粉的密实填充作用,当石灰石粉颗粒填充于水泥粒子之间的空隙时,置换出填充水,使粒子间的间隔水层加厚,同时,石灰石粉珠形颗粒的“滚珠效应”也可改善混凝土的流动性,在掺量达到一定值时,这种效应逐渐降低。

图2 不同石灰石粉掺量对混凝土60min工作性能的影响

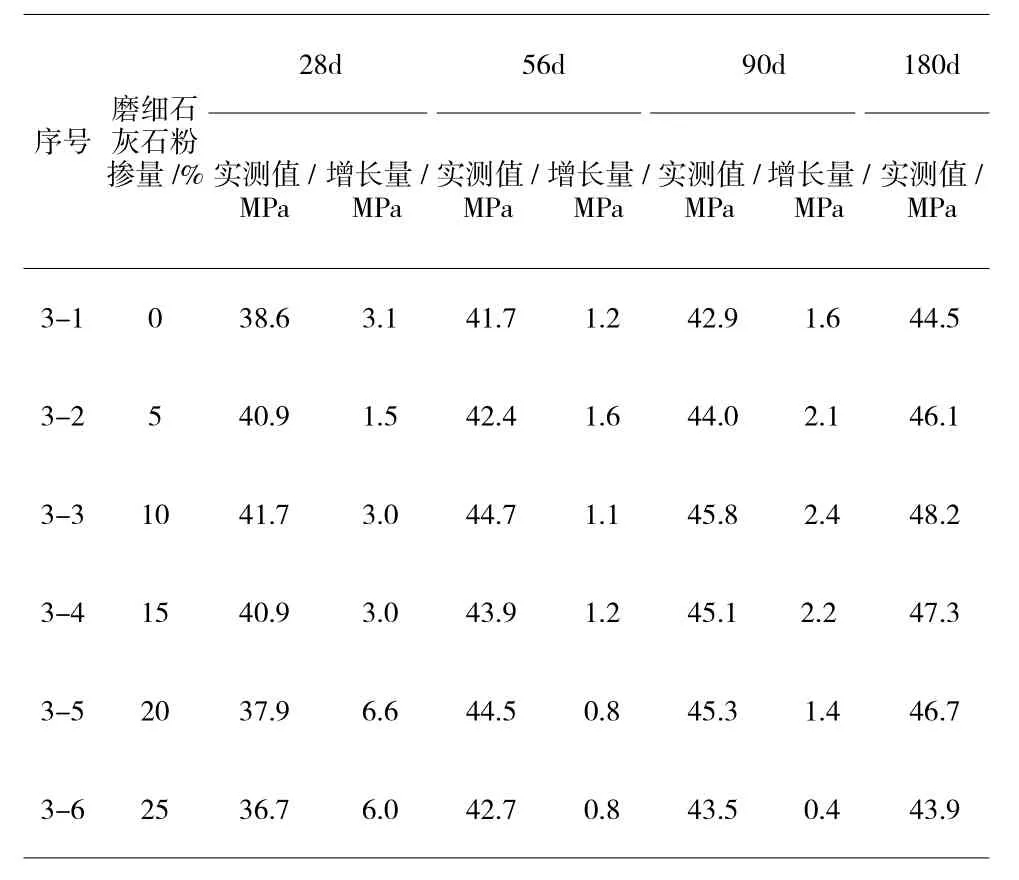

3.2 对混凝土强度影响的变化规律

不同石灰石粉掺量对混凝土抗压强度的影响如表5所示。

表5 不同石灰石粉掺量对不同龄期混凝土强度影响的变化规律

结果表明,不同龄期混凝土的抗压强度随着掺量的增加而增加,同一龄期强度在10%掺量时到达峰值,且随后均呈不同程度下降,28d强度降幅较大,56d和90d的降幅较小。掺量较小时,有利于提高早期强度,它能与水泥中的C3A反应生成水化碳铝酸钙(C3A-CaCO3-H2O)。

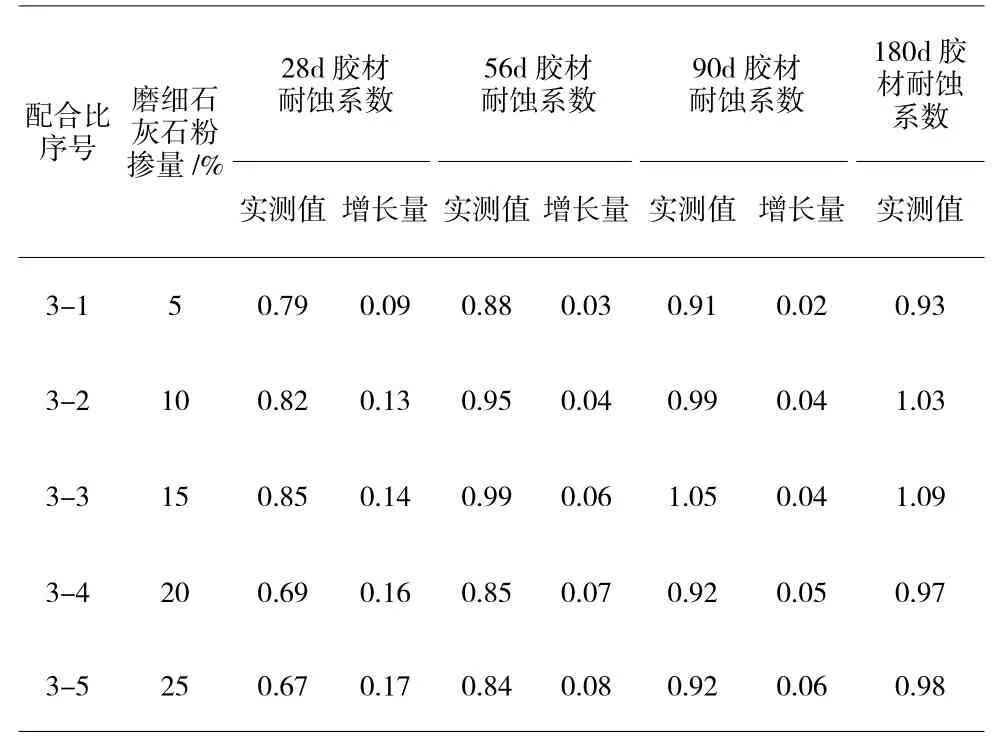

3.3 对抗硫酸盐化学侵蚀性能影响的变化规律

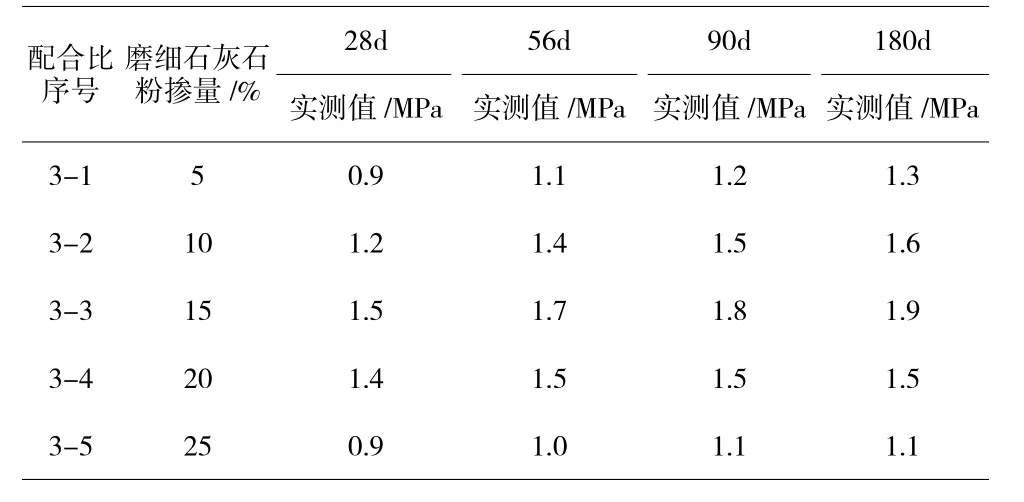

混凝土抗硫酸盐化学侵蚀性能主要用胶材耐蚀系数表示,要求不得小于0.8。不同石灰石粉掺量对胶材耐蚀系数的影响如表6所示。

试验表明,同一掺量的胶材耐蚀系数随龄期的增长而提高;同一龄期的胶材耐蚀系数随掺量的增加而提高,至15%时达到峰值,随后胶材耐蚀系数随掺量的增加呈下降趋势。

表6 不同掺量石灰石粉对胶材耐蚀系数影响的变化规律

3.4 对混凝土密实性能影响的变化规律

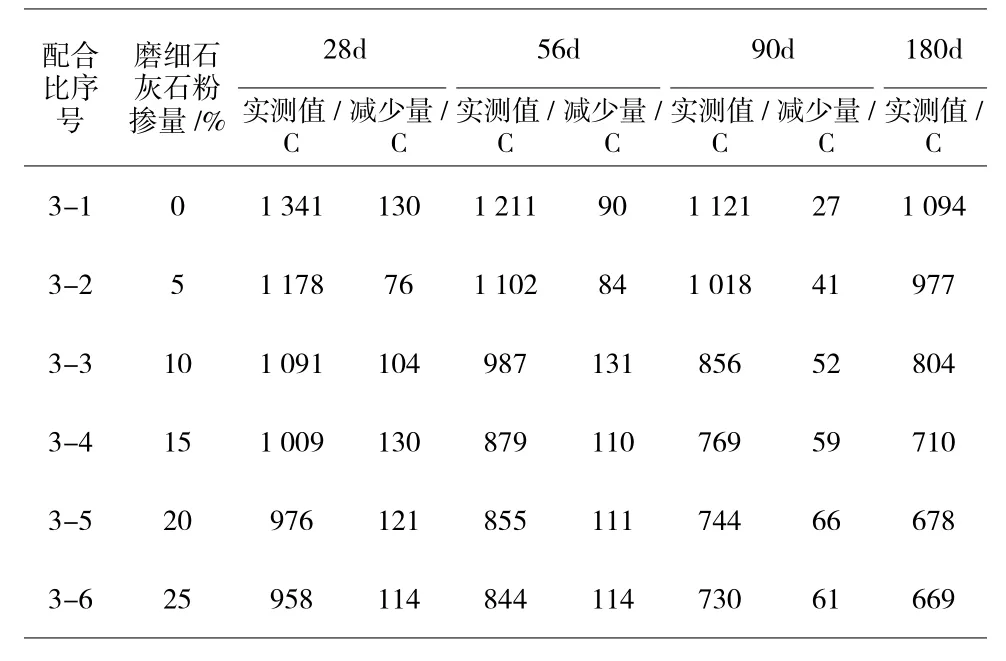

混凝土密实性能主要用混凝土电通量表示,不同石灰石粉掺量对不同龄期混凝土电通量的影响如表7所示。

表7 不同石灰石粉掺量对混凝土电通量影响的变化规律

结果表明,同一龄期的混凝土电通量随石灰石粉掺量的增加而降低,180d龄期的电通量最小;不同龄期的混凝土电通量随石灰石粉掺量的增加而降低,15%掺量时有明显转折,15%~25%掺量的电通量变化趋于平缓;说明随着掺量的增加,其填充效应和微活性效应逐渐降低。

3.5 对混凝土抗渗性能影响的变化规律

混凝土抗渗性能主要用抗渗等级表示,要求不得小于P12,为便于统计分析,用最大水压力值表示。不同掺量石灰石粉混凝土承受的最大水压力如表8所示。

试验表明,同一掺量混凝土承受的最大水压力随龄期增长而提高;同一龄期混凝土承受的最大水压力随掺量的提高而增长,至15%时达到峰值,随后混凝土承受的最大水压力随掺量提高呈下降趋势;掺量至20%时,随着龄期增长至56d时,混凝土承受的最大水压力已不再提高;掺量至25%时,混凝土承受的最大水压力已下降至最低。

4 结语

1)混凝土出机工作性能随掺量的增加而提高,60min工作性能在15%掺量时达到峰值,随后呈下降趋势。

表8 不同石灰石粉掺量对混凝土承受最大水压力影响变化规律

2)不同龄期混凝土抗压强度随掺量的增加而增加,同一龄期强度在10%掺量时达到峰值,且随后均呈不同程度下降,28d强度降幅较大,56d和90d的降幅较小。说明其掺量过大,其填充效应愈发下降,且不利于强度增长。

3)不同龄期的胶材耐蚀系数随着掺量的增加而增加,5%掺量的增幅较小,5%~25%掺量的增幅较大;同一龄期强度在15%掺量时达到峰值,且随后均呈不同程度的下降,28d的降幅较大。说明掺量过大,其微活性效应对抵抗硫酸盐侵蚀的作用反而受到约束。

4)同一龄期混凝土电通量随石灰石粉掺量的增加而降低,不同龄期的混凝土电通量随石灰石粉掺量的增加而降低,15%掺量时有明显转折,说明随着掺量的增加,其填充效应和微活性效应逐渐降低。

5)同一掺量混凝土承受的最大水压力随龄期的增长而提高;同一龄期混凝土承受的最大水压力随掺量的提高而增长,至15%时达到峰值,随后随掺量提高呈下降趋势;掺量至20%时,随着龄期增长至56d时,混凝土承受的最大水压力已不再提高;掺量至25%时,混凝土承受的最大水压力降至最低。

6)磨细石灰石粉是低活性的细掺料,主要作用是在粉细状态时产生“微粉效应”,用于改善混凝土的工作性和降低温升,可有效提高强度、抗渗性和抗硫酸盐化学侵蚀性,并有长期作用效果。

7)可有效降低工程成本,提高经济效益。因水泥价格远高于石灰石粉,可合理替代部分水泥。

综上所述,磨细石灰石粉的最佳掺量是15%,出机工作性能和60min工作性能均较好,强度、抗渗性能和抗硫酸盐化学侵蚀性能有显著改善,均表现出优势性能。