煤制乙二醇系统中亚硝酸甲酯含量测定方法的改进

2019-04-22李志花

李志花

(新乡中新化工有限责任公司,河南 获嘉 453800)

0 引 言

新乡中新化工有限责任公司200kt/a煤制乙二醇项目,总投资10亿元,依托公司现有的300kt/a甲醇装置,采用羰化、加氢两步法间接合成乙二醇工艺。全系统工艺流程为:气化炉生产的合成气,经变换、低温甲醇洗、精脱硫后,再经变压吸附分离出CO和H2,CO和H2作为原料气通过羰化、加氢两步法间接合成乙二醇,粗乙二醇最终经精馏生产出乙二醇产品。本项目于2011年底建成并一次性开车成功。

亚硝酸甲酯(MN)气体(简称亚酯气)在酯化塔的再生是草酸酯合成并实现乙二醇系统安全、高负荷生产的前提,因此,酯化反应、羰化反应、合成反应等系统中亚硝酸甲酯含量的测定就成为一项重要的“司控”指标(公司级控制指标),工艺上要求过程气中亚硝酸甲酯含量不得高于19%,这是确保乙二醇系统安全、高负荷运行的红线指标。可以看出,生产中对系统内亚硝酸甲酯含量的分析要求(准确度)相当严格,能否得出真实、有效的分析数据成为安全生产的重要条件之一。简言之,对亚硝酸甲酯含量进行高精准、高效率的分析化验极其重要。但实际分析过程中,由于色谱仪自身性能以及在取样方式、仪器操作、标定、二甲醚出峰分离等方面的原因,造成亚硝酸甲酯含量分析数据准确度不高。为解决这一问题,我们对亚硝酸甲酯含量测定过程进行了一系列的优化改进,取得了良好的成效。现简介如下。

1 测定仪简况

亚硝酸甲酯分析所用仪器为安捷伦7890A,采用TCD热导检测器法测定,为双气路进样方式。前气路检测器以高纯H2为载气,用于测定CO2和MN,所用毛细色谱柱是安捷伦公司生产的AgilentHP-PLOT/U,其长度为30m、孔径为0.53mm、膜厚为20μm,色谱柱最高工作温度为190℃;后气路检测器以高纯Ar为载气,用于测定H2、O2、N2、NO、CH4、CO,所用毛细色谱柱型号为Agilent19095P-MSO,其长度为30m、孔径为0.53mm、膜厚为50μm,色谱柱最高工作温度为450℃。

前检测器和后检测器的使用温度都是200℃、参比流量25mL/min,前检测器尾吹流量10mL/min、后检测器尾吹流量2mL/min,柱箱温度设置为80℃,辅助区温度为100℃,运行时间为10min。

2 测定中存在的问题

2.1 色谱仪计算方法方面的问题

色谱仪常用的计算方法有外标法、面积归一法,我公司亚硝酸甲酯含量分析中所用计算方法为面积归一法,这种积分方式的好处是,进样量的多少对测定结果的影响比较小;坏处是不能测定出样品中所有组分的含量,导致一些未知杂峰的组分含量测不出来,即测定结果是以已知峰的含量来进行计算的,不能代表试样中全部组分的含量。

2.2 色谱仪谱图及标定方面的问题

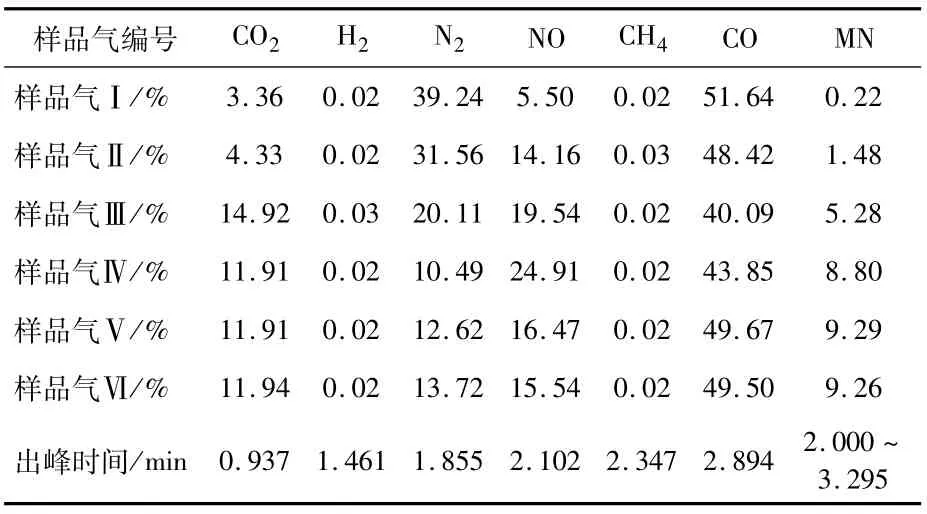

不同样品气(MN含量不同)的出峰时间见表1。结合表1数据和实际分析情况,亚硝酸甲酯分析中在色谱仪谱图及标定方面存在如下问题:①不同浓度的亚酯气出峰时间会不同,给操作人员辨别峰图造成困扰,会导致数据出现偏差;②峰图杂乱,基线漂移、噪音变大,给操作人员处理谱图造成困难;③仪器长周期运转,仪器标定工作没有按规定进行,只在出现数据偏差时才进行标定,导致分析数据出现偏差;④随着生产系统的长周期运行,分析仪色谱柱满负荷、长周期使用,会出现MN含量逐渐变小、谱图杂乱等问题,使分析数据出现偏差。

表1 不同样品气(MN含量不同)的出峰时间

2.3 分析数据中未知峰方面的问题

由于生产系统复杂,会出现一些不确定性因素,谱图中会出现一些未知含量物质的峰图,这些不能够定量的物质严重影响MN含量的测定;另外,由于仪器自身缺陷和色谱柱柱效方面的特殊原因,MN峰与一个未知峰重叠地方较多,切割与不切割峰图分析数据偏差较大,而且只要色谱峰重叠,均会影响分析结果的准确性。为使分析数据偏差不至于太大,之前先暂将MN峰图与未知峰谱图切割后用面积归一法计算,之后再用外标法计算并比对结果,以此作为生产控制的参考值。

2.4 仪器设备方面的问题

(1)由于煤制乙二醇生产的特殊性,亚酯气样品中会带有液体,液体进入进样阀内形成堵塞,污染进样阀的同时导致仪器损坏。

(2)载气压力过低,造成流量不稳定,测定结果波动较大;且使空气进入检测器,造成检测器损坏。

2.5 操作方面的问题

操作方面主要存在如下问题:分析人员操作时进样时间低于规定值,所取样品放置的时间长短不一,取样及操作熟练程度乃至取样手法不同,不同人员处理谱图的方法不同,取样时的压力(系统气源进入球胆的压力)和进样压力(球胆气体进入仪器进样口的压力)不同。这些操作方面的问题均会对分析结果造成影响。

3 改进措施

3.1 色谱仪计算方法改进

色谱仪常用的计算方法有外标法、面积归一法。所谓外标法,是指色谱图中出现的每个组分的峰面积都与校准用标准气中对应组分所处的峰面积进行对比,进行计算,各个组分所计算出的含量都相当于绝对值。所谓面积归一法,是指将色谱图中所有的已知组分的面积之和当作100%,并根据校正因子按比例进行计算,至于是否包含了样品中所有组分则不在考虑范围之内,所计算出的结果为相对值。面积归一法所有组分的含量之和等于100%,受进样体积、仪器(状态)稳定、标准气准确度等影响较小,结果相对稳定。

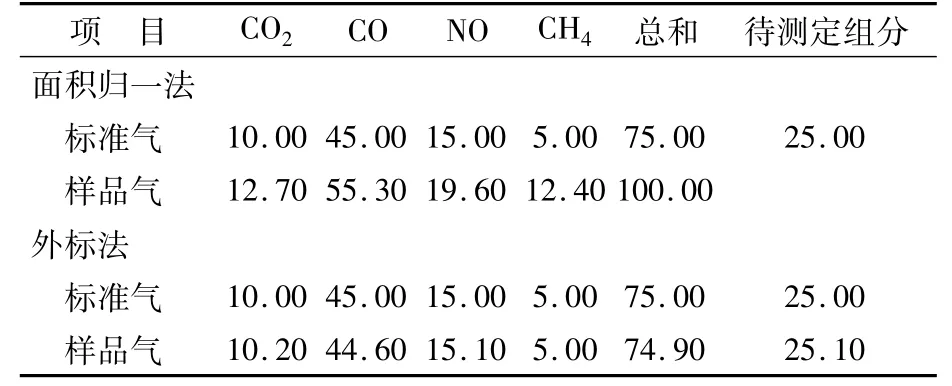

表2为同一种气样分别用面积归一法和外标法计算所得结果。可以看出,在测定煤制乙二醇生产系统中的MN含量时,使用面积归一法进行计算,不能反映出全部组分的准确含量,而外标法则能准确地反映出各组分的含量。因此,我们改用外标法进行分析数据的计算。

表2 同一气样面积归一法和外标法计算结果对比%

3.2 色谱仪谱图及标定方面的改进

(1)据煤制乙二醇生产工艺的特殊性,系统内各处过程气中亚硝酸甲酯含量有高有低[如:尾气放空气中MN含量在0.3%,合成反应前工艺气中MN含量在18%、合成反应后工艺气中MN含量在8%,而亚酯气制备系统(亚硝酸钠与甲醇在硝酸存在下反应生成MN)产出工艺气中MN含量在98%],基于亚酯气标气的含量越接近未知含量,绘制出的标线越能体现出试样中亚硝酸甲酯真实含量的这一特性,我们依据亚硝酸甲酯含量的高低决定采取多点校正的方法进行标定。由于仪器自身性能和色谱柱柱效方面的客观原因及不同浓度MN出峰时间不同,我们决定采购3种不同浓度(50%、15%、5%)的亚酯气标气,据标气浓度,记录出峰时间,判别峰图:浓度50%的亚酯气在2.11min出峰;浓度15%的亚酯气在2.26min出峰;浓度5%的亚酯气在2.36min出峰。

(2)当峰图杂乱、基线漂移、噪音变大(通常这类噪音是缓慢增大而不是突发性的)时,从进样口、色谱柱、检测器、气源等方面进行检查处理,具体方法为:①若进样口被污染,可清洗进样器、更换衬管、紧密封垫等;②若色谱柱被污染,可烘烤色谱柱(一般烘烤时间为1~2h);③若检测器被污染,可清洗检测器;④若气源被污染或气体纯度低,可及时更换失效的净化器、使用多种净化器除去污染物、使用高纯度气体等。

(3)仪器标定时间由不定期标定改为15~30d强制标定;当分析结果出现异常时,要随时进行标定,以确保分析数据的准确性。

(4)当发现峰图变小、基线杂乱、分析数据偏离常规值时,要对仪器色谱柱进行老化和重新标定,消除导致偏差的因素。

3.3 分析数据中未知峰的确认及分离

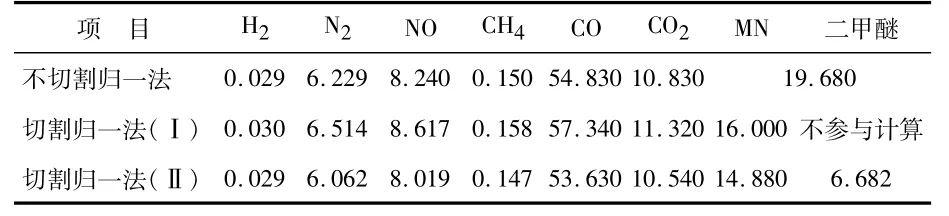

我们通过购买亚酯气标气,对气相色谱仪MN峰图前的未知峰进行定性和定量,确认未知峰中不能够定量的物质,据分析结果(表3)确定MN峰前的主要物质为二甲醚,且二甲醚的存在是严重影响MN含量测定的因素。

表3 气相色谱仪亚酯气样品组分含量计算结果%

由表3可以看出:当MN和二甲醚出峰重叠部分不进行手动切割时,其总含量为19.680%;当把MN和二甲醚出峰重叠部分进行切割,二甲醚的含量不参与计算,采用面积归一法计算得到MN含量为16.000%;当把MN和二甲醚出峰重叠部分进行切割并计入二甲醚含量后,采用面积归一法计算得到MN含量为14.880%、二甲醚含量为6.682%。可见,未知峰(二甲醚)含量直接影响MN含量的测定结果。

为使测得的MN含量真实,不让二甲醚含量影响MN含量的测定结果,我们决定基于仪器现况进行改装。鉴于仪器进样量变小峰图分离效果会更好,而所用分析仪自身的进样量为30μL,为使其进样量变小,特增设1套安捷伦分流与不分流的进样口装置及管线,以利提高峰图分离效果。

改进前,系统出峰图中,在3.332min时出现的第一个峰(二甲醚)与3.417min时出现的第二峰(MN)峰图重叠较多,不能真实体现出MN含量;改进后,系统出峰图中,3.150min时出现的第一个峰(二甲醚)与3.355min出现的第二峰(MN)峰图分离(简称出峰分离)基本上达到基线,分离效果良好。

3.4 仪器设备方面的改进

(1)为解决进样中带液而致设备损坏的问题,我们在仪器进样口前增设了1套过滤装置,并规定过滤装置要定期检查和更换填料,以避免液体等杂质进入损坏设备而导致分析数据偏差。

(2)对于载气压力过低而致流量不稳定的问题,我们在气源进入色谱仪之前加装了减压阀和流量控制器,并安排专人定期检查载气钢瓶压力,以提高分析数据的准确性。

3.5 操作方面的改进

(1)规定进样时间不低于40s,所取样品放置时间要保持一致,以提高分析数据的准确度。

(2)取样速率、进样速率统一,统一操作处理谱图的方法,以减少人为因素导致的偏差。

(3)对分析人员进行技能培训,提高其专业知识水平和实操水平,以减少或避免人为因素导致的分析结果偏差。

4 结束语

通过优化改进,新乡中新化工有限公司200 kt/a煤制乙二醇系统生产中亚硝酸甲酯(MN)分析测定结果偏差的问题得到解决,不仅MN含量分析数据的准确度明显提高,使分析数据真正成为了工艺生产的眼睛,而且过程中我们积累了不少经验,节省了色谱仪维修费,保证了色谱仪的长周期、安全、稳定运行,起到了为煤制乙二醇系统优质生产保驾护航的作用。