瓶级聚酯切片粘度分析误差的来源及对策

2019-04-22李祥燕

李祥燕

(安阳化学工业集团有限责任公司,河南 安阳 455000)

安阳化学工业集团有限责任公司聚酯材料公司300kt/a瓶级聚酯切片装置于2014年3月投产,采用中国纺织工业设计院的聚酯聚合工艺和美国UOP公司的固相缩聚工艺,经过4a的生产运行,现已实现满负荷生产,瓶级聚酯产品主要有水瓶级、热灌级、油瓶级、碳酸级切片。

聚酯产品质量的关键指标之一为粘度,在《瓶用聚苯二甲酸乙二醇树酯》(GB/T17931—1999)中粘度的测定采用苯酚/邻二氯苯法(质量比为1∶1)、苯酚/四氯乙烷法(质量比为3∶2)2种,其替代国标《瓶用聚对苯二甲酸乙二醇酯(PET)树脂》(GB/T17931—2003)取消了苯酚/邻二氯苯法,保留了苯酚/四氯乙烷法。实际工业生产中,不同厂家往往据聚酯产品形态等采用不同的测定方法和标准。我公司严格执行GB/T 17931—2003,粘度分析采用苯酚/四氯乙烷法(质量比3∶2),但几年的分析数据统计发现,粘度分析数据重现性差,有时偏差高达0.012dL/g,且同一样品分析数据的离散性大、标准偏差高。经分析,发现影响聚酯产品粘度测定准确性的因素较多,为此,我们针对不同的关键因素进行了大量的试验,不断摸索与总结,现已能将粘度分析误差控制在0.006dL/g以内。以下对聚酯产品粘度测定误差的来源进行分析,并对测定过程中的关键把控点进行总结。

1 测定条件及过程

1.1 分析原理

在(25±0.02)℃条件下测定溶剂(由质量比为3∶2的苯酚和四氯乙烷配制)及浓度为0.005g/mL的PET树酯溶液的流出时间,据流出时间和已知的溶液浓度计算试样的特性粘度。

1.2 仪器和试剂

苯酚 分析纯;

四氯乙烷 分析纯;

丙酮 分析纯;

三氯甲烷 分析纯;

乌氏粘度计 φ0.88mm的1B型毛细粘度管(遵照GB/T1632.5—2008有关要求);

恒温水浴 (25±0.02)℃和60℃;

温度计 20~25℃(分刻度0.01℃);

自动加液机;

具塞三角瓶 100mL;

砂芯漏斗 G4;

分析天平 最小分度值0.1mg;

金属浴磁驱加热搅拌器;

密度计 测量范围1.200~1.300g/cm3;

试剂瓶 20L;

其他仪器 搅拌子、磁力搅拌器。

1.3 分析步骤

1.3.1 溶剂的制备

(1)将装有苯酚的试剂瓶放在60℃的热水浴中,使苯酚融化。

(2)擦干苯酚试剂瓶外的水,将苯酚和四氯乙烷按照3∶2(质量比)的比例配好,振摇至充分混合。

(3)将配制好的溶剂通过G4砂芯漏斗过滤到棕色玻璃瓶中,放置24h备用。

(4)将静置后的溶剂在(25±0.02)℃的恒温水浴中恒温,用密度计测定溶剂的密度(在1.232~1.238g/cm3之间)。

1.3.2 测定溶剂的流出时间

将约17mL的溶剂倒入粘度管中,置于(25±0.02)℃恒温水浴中,保持15~20min后,测量溶剂的流出时间。

1.3.3 样品的准备

对于低粘度切片,如纤维级切片、瓶级基础切片,其粘度约0.600dL/g,溶剂溶解样品时间短,样品无需粉碎,可直接溶解后进行测定。

对于高粘度的成品切片,应先将样品置于液氮中冷却10min,取出样品后立即用粉碎机粉碎,用筛孔0.5mm(35目)和0.6mm(30目)的筛网进行筛分,取0.5~0.6mm之间的筛余物作为样品待测。

1.3.4 试样的溶解

精确称取样品0.1250g置于100mL的具塞三角瓶中,加25mL苯酚-四氯乙烷溶剂,在金属浴磁驱加热搅拌器上加热,控制温度在(110±10)℃,溶解样品时间不得超过30min,溶解后冷却至室温。

1.4 测定

用G4砂芯漏斗过滤试样溶液,之后将滤液加入粘度管中,测量3次试样溶液的流出时间,取测定平均值为试样溶液的流出时间。

1.5 结果计算

[η]=0.25(ηr-1+3lnηr)/c

式中:[η]——特性粘度,dL/g;

t0——溶剂的流出时间,s;

t——试样溶液的流出时间,s;

c——试样溶液浓度,g/dL(1dL=0.1L);

ηr——相对粘度,ηr=t/t0。

2 分析误差的来源及对策

2.1 样品处理

粘度较低的基础切片,样品无需粉碎,可直接溶解测定;但高粘度成品切片,如瓶级切片的粘度在0.765dL/g以上,溶解困难,样品的前处理及粉碎步骤应严格控制,具体如下。

2.1.1 样品的冷却

在固相增粘过程中,瓶级切片表层粘度较高,向内则粘度逐步降低,且切片表面到中心的粘度增幅不一致。为防止粉碎时样品温度升高而产生热降解,通常需将切片置于液氮中快速冷却10min。

2.1.2 样品的粉碎

每粒切片由内至外粘度的不均匀性、样品粉碎方法的差异性对分析结果有较大影响,这也是瓶级聚酯切片粘度分析误差大的主要原因之一。

样品粉碎采用实验室用粉碎机,不同粉碎机的主要性能如转速、出料粒度、电机功率等的对比见表1。可以看出,粉碎机Ⅳ粉碎后的样品代表性更强。

表1 不同粉碎机的主要性能对比

GB/T17931—2003规定样品的粉碎时间不超过30s。实际经验表明:粉碎时间过短,样品破碎不完全,过筛后的试验样品多数为切片表层的部分,其代表性不强,分析结果通常偏高;粉碎时间过长,会产生热降解,分析结果通常偏低;通常操作为接通电源2~3s,重复操作3~4次,总粉碎时间不超过15s。

另外,据实际操作经验,推荐的样品处理方法为:取缩分后的样品约50g置于液氮中冷却10min,取出样品后立即用粉碎机粉碎,粉碎时间不超过15s,然后用筛孔0.5mm(35目)和0.6mm(30目)的筛网筛分,取0.5~0.6mm之间的筛余物保留待测。

2.2 称样量

我公司粘度计有杭州中旺科技有限公司的半自动粘度计和英国马尔文仪器有限公司的Y501全自动粘度计2种,仪器测定原理不同,对取样量的要求也不同。

中旺粘度计采用乌氏粘度管测定,常常把溶样和溶剂的粘度化成流经毛细管的时间进行计算,分析样品质量参与粘度的计算。因此,使用中旺粘度计时称样量范围较为宽松,通常控制在(0.1250±0.0004)g即可。

马尔文粘度计为串联双毛细管粘度计,工作原理基于poiseulle′s法则,即毛细管中的压力降与物质的粘度成正比;在取样量相同的前提下进行不同切片的测定,其取样量差异直接影响粘度的分析结果。因此,样品的称取量遵照GB/T 17931—2003要求,称样量范围为(0.1250±0.0001)g。

由于称样量范围较小,分析天平除了进行年度校验外,日常校正工作也不能放松。

2.3 溶剂配制

常温下聚酯切片为固态高分子物质,其粘度不能直接进行测定,常温下没有合适的溶剂予以溶解,须在特定溶剂中溶解后再进行粘度测定,GB/T17931—2003中规定使用苯酚∶四氯乙烷=3∶2(质量比)作为溶剂。

2.3.1 试剂的要求

苯酚和四氯乙烷要求为分析纯,水分<0.3%。

苯酚在常温下为一种无色晶体(其熔点为40.6℃),需在60℃水浴中加热后使用,而市售苯酚试剂往往杂质较多,暴露在空气中呈粉红色(生成多羟基衍生物、联苯和二苯醚衍生物、醌类物、草酸及树脂状物质);市售部分四氯乙烷试剂颜色发黄;试剂中水分会导致聚酯切片溶解过程中降解,且遇水会促进四氯乙烷分解,造成溶剂配制后不能使用。因此,建议购买正规生产厂家、各项标识齐全的试剂。

2.3.2 溶剂的配制及使用

GB17931—2003规定:苯酚和四氯乙烷质量比3∶2混合,配制后装入棕色试剂瓶中,搅拌均匀24h后备用,之后静置后的溶剂在(25±0.02)℃的恒温水浴中恒温,测定密度在(1.235±0.003)g/cm3范围内,且空白溶剂在粘度管中流出时间为80~120s,两方面条件同时满足的试剂方可使用。

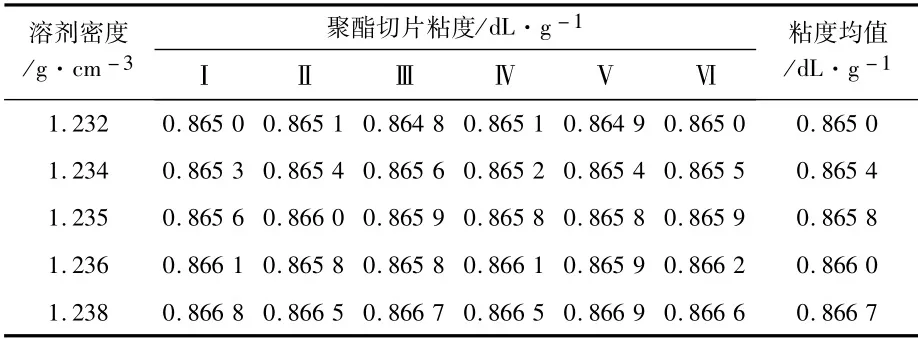

溶剂配制注意事项:①聚酯切片的溶剂为混合溶剂,溶剂中2种试剂的质量比应严格控制,且配制好的溶剂最好过滤后使用(溶剂的毒性较大,溶剂的过滤难度较大);②苯酚的密度为1.07g/cm3(20℃),四氯乙烷的密度为1.60g/cm3,两者相差大,需搅拌均匀,若搅拌时间不充分,溶剂易分层;③经验表明,溶剂的密度和聚酯切片的粘度存在一定的关系(不同溶剂密度下聚酯切片粘度的6组平行测定结果见表2),尽量确保25℃的溶剂的密度在中心值1.235g/cm3附近,防止因每批溶剂密度差异带来粘度测定结果的差异;④溶剂配制好后,测定空白溶剂在粘度管中的流出时间,使用中的溶剂每天测定1次空白溶剂在粘度管中的流出时间,如果二者相差超过最初值的1%,则需废弃重新配制。

表2 不同溶剂密度下的聚酯切片粘度

2.4 溶样要求

2.4.1 溶剂投加

溶剂尽量存放在25℃的室温下;由于溶剂的毒性较大,通常用自动加液机添加溶剂,以避免人为误差,减少其毒害,投加时须保证溶剂投加量的准确。

2.4.2 溶解方式及加热仪器的选择

瓶级聚酯切片的溶样温度为(110±10)℃,普通的水浴无法满足要求,同时溶液的温度会因溶剂的性质、加热接触面等的不同而不同,因此建议采用油浴或金属浴,如此可避免受热不均引起局部热降解而影响测定结果的准确性。

试样采用不同加热方式的优缺点对比如表3。金属浴加热除表中的优点外,还具有污染小、样品清洁、多个样品可同时加热的优点,且金属浴加热可避免水浴加热产生的水蒸气进入样品中而影响粘度的测定结果。因此,试样的溶解建议最好选择金属浴加热搅拌器。

2.4.3 加热时间

聚酯切片的溶解速度和其粘度有关,粘度越低,聚酯切片的溶解速度越快;粘度越高,聚酯切片的溶解时间越长。GB17931—2003规定:装有试样的具塞三角瓶中加入25mL的溶剂,在(110±10)℃条件下加热并不断搅拌,溶解样品时间不得超过30min。

表3 试样采用不同加热方式的优缺点对比

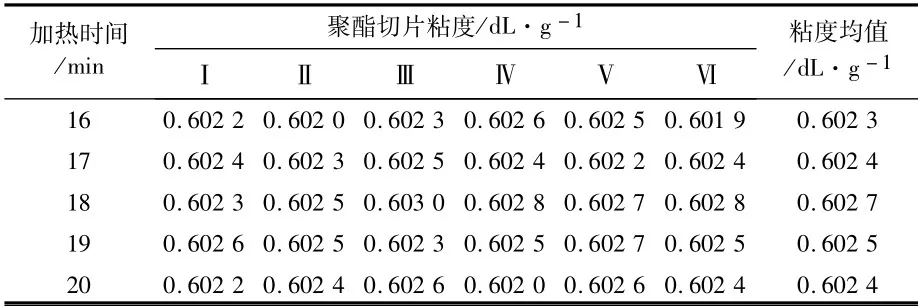

加热时间不足,样品溶解不完全,粘度测定不准确;溶样时间过长,聚酯切片会产生热降解,粘度降低,粘度测定也不准确。大量的试验表明,粘度在0.6000dL/g左右的样品完全溶解时间约18min,此时粘度达到最大值,之后逐步降低(粘度在0.6000dL/g左右的样品在不同加热时间下的6组平行测定结果见表4);粘度在0.8000dL/g左右的样品完全溶解时间约为24min,此时粘度达到最大值,之后逐步降低(粘度在0.8000dL/g左右的样品在不同加热时间下的6组平行测定结果见表5);若溶样时间超过30min,则需重新称样溶解。

表4 切片粘度与溶解加热时间的对应关系(Ⅰ)

表5 切片粘度与溶解加热时间的对应关系(Ⅱ)

2.5 测定仪控温要求

我公司聚酯切片粘度测定采用半自动粘度仪,通过光纤的及时、准确测量,测定精度更高,可减少人为误差。聚酯切片粘度和溶剂的温度密切相关,测定中应严格控制水浴槽的温度,GB/T17931—2003中规定瓶级聚酯切片通常控制温度在(25±0.02)℃,我公司的生产控制中基础切片、中间控制物料的粘度测定均遵循此温度要求;选择控温装置(温度计),其精度必须达0.01℃,且将一支标准温度计置于恒温水浴中,用于校正水浴的温度。

2.6 粘度管的选择与使用

2.6.1 粘度管的选择

半自动的粘度计按照GB/T17931—2003要求选择乌氏粘度计(中旺粘度计),根据聚酯切片的粘度范围,通常选择1B型粘度管,即毛细管R的内径为0.88mm;全自动粘度计(马尔文粘度计)是依托2根毛细管两端的压差来进行测定的,一根毛细管用于溶剂粘度的测定,另一根毛细管用于试样溶液粘度的测定,其工作原理与传统意义的粘度管不同。

2.6.2 粘度管的清洗

乌氏粘度管在使用前或测定值不平行时,应先用浓硫酸-重铬酸钾(1∶1)洗液浸泡12h以上,再用清水洗净,之后用去离子水清洗至少5次,然后用丙酮清洗1次,最后在低于100℃的条件下烘干;清洗已经使用过的粘度管时,可将试液排出,先用三氯甲烷溶液刷洗,再用丙酮清洗,然后烘干。

2.6.3 粘度管的校正

粘度管使用一段时间后,毛细管的孔径、测量的管壁会受到污染,溶剂自然下落的时间增大,会造成测定结果偏高,因此需定期对粘度管进行校正。校正方法为:将苯酚-四氯乙烷溶液约17mL倒入粘度管中,置于(25±0.02)℃恒温水浴中,保持15~20min后,测量苯酚-四氯乙烷溶剂的流出时间5次,测定的最大值和最小值之差不超过0.1s,其平均值即为纯溶剂的流出时间(t0);每天测定1次纯溶剂的平均流出时间,若连续2d测定的平均流出时间之差在0.2s之内,粘度管可以正常使用,若连续2d测定的平均流出时间之差大于0.2s,则应清洗粘度管。

2.7 环境温度

一般情况下,环境温度相对恒定,但应避免强的空气对流;夏季阴雨天气时,应避免湿度的影响;气温低于25℃时,由于粘度测定中溶剂温度过低,溶剂中会出现结晶,测定数据重现性差,因此应通过外界手段对温度予以调控,即粘度分析室必须安装通风橱、空调、暖气,并将粘度计放置在空气对流较弱的位置,粘度测定时还需密切关注溶剂的状况和恒温情况。

2.8 样品中的水分

聚酯切片放置时间长,其中的水分随之增加,一般放置1~2个月聚酯切片中的水分会增加0.3%~0.5%,之后将保持稳定。溶剂中的水分会导致聚酯切片降解,同样,样品中的水分也会导致聚酯切片降解。通常我公司生产的瓶级基础切片和产品切片水分在0.02%~0.05%,不影响粘度的测定;另外,我公司地处北方,常年空气湿度不大,但聚酯切片放置一段时间进行粘度测定时仍需进行水分分析,一般在(65±5)℃的条件下干燥2h后再进行粘度的测定。

3 结束语

综上,聚酯切片粘度的测定中影响因素较多,为保证测定结果的准确性,我公司加强了粘度测定中的日常管理,重点从样品处理、称样量、溶剂配制、溶样要求、测定仪控温要求、粘度管选用、环境温度、样品中水分等方面进行优化与把控,从而可将聚酯切片粘度分析误差控制在0.006dL/g以内,为聚酯生产过程控制及产品质量判定等提供了有力的数据支持。