热钾碱法脱碳与NHD脱碳系统运行总结与对比

2019-04-22王辛龙杨秀山

刘 辉,王辛龙,杨秀山

(四川大学化学工程学院,四川 成都 610065)

1 概 述

云南云天化股份有限公司云峰分公司(简称云峰公司)合成氨装置始建于1966年,1971年12月建成投产。原设计合成氨产能为45kt/a;1976—1978年开展合成氨装置挖潜改造,完成“4.5填平补齐”技改工程,经填平补齐,合成氨装置产能由45kt/a提升至60kt/a;1984—1986年开展联醇技改,合成氨装置从纯氨工艺改造成联醇工艺,粗甲醇产能为15kt/a;1994年10月完成合成氨装置“6改10”技改工程,合成氨产能由60kt/a提升至100kt/a,且为配合磷铵工程液氨使用需求,在“6改10”技改的同时增加了热钾碱脱碳系统;1998年为配合双硝工程液氨使用需求,又增加了NHD(聚乙二醇二甲醚)脱碳系统。NHD脱碳系统设计能力为80kt/a,变换气处理量45000m3/h;DETA催化热钾碱法脱碳系统设计能力为60kt/a,变换气处理量30246m3/h;2套脱碳系统并联运行,运行压力均为2.7MPa,经脱碳系统处理后要求净化气中CO2含量在1.0%以下。现2套脱碳系统长周期、稳定运行,消耗控制良好。

2 脱碳工艺分类及原理

湿法脱碳按脱碳机理分为物理吸收法、化学吸收法和物理化学吸收法3类。

物理吸收法是利用溶剂分子官能团对不同分子聚合力的不同而选择性地吸收;吸收剂的吸收能力仅与被溶解气体的分压成正比,减压闪蒸或惰性气气提即可使溶剂再生。物理吸收法按脱碳溶液的不同又分为水洗法、碳丙法(PC法)、聚乙二醇二甲醚法(Selexol法)、NHD法、低温甲醇洗等。水洗法是最古老的方法,因其吸收能力差、电耗高、H2和N2损失大,现已基本不用。碳丙法(PC法)是典型的物理吸收法,因其再生能耗低使用广泛,但其存在循环量大、溶剂损失大、CO2回收率低、溶剂析硫易引起系统堵塞[1]的缺点。NHD法是南化公司研究院开发的与Selexol法相似的净化工艺,其主要优点为:总能耗低,气体洁净度高,溶剂损失少,H2和N2溶解损失少;具有脱除CO2和硫化物的双重功能;溶剂化学稳定性好、不发泡、不降解、对碳钢设备无腐蚀。

化学吸收法是以碱性溶剂为吸收剂,使碱性溶剂与CO2反应生成不稳定的化合物而吸收CO2,当富液温度升高、压力降低时,生成的化合物分解释放出CO2而使溶剂获得再生。

2.1 DETA催化热钾碱法脱碳工艺原理

DETA(二乙烯三胺)催化热钾碱法以K2CO3水溶液为溶剂、DETA为液相催化剂、钒(KVO3)为缓蚀剂,吸收液在CO2吸收塔内与CO2含量为26%~30%的变脱气逆流接触,脱除气体中的CO2;吸收了CO2的K2CO3溶液,减压后在CO2再生塔内进行加热汽提再生,之后循环使用[2]。

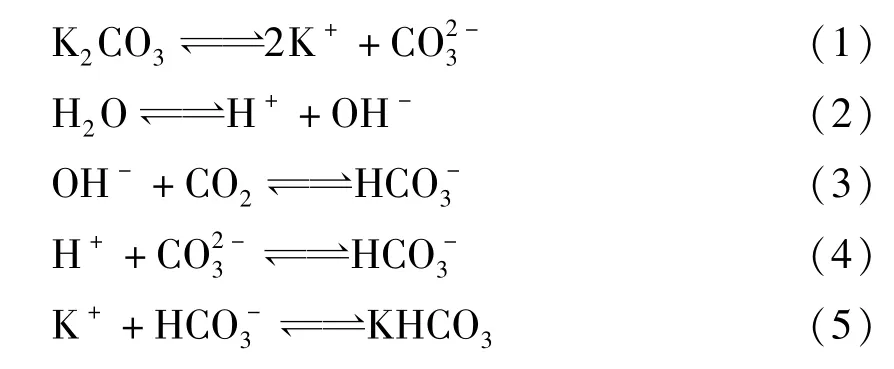

DETA催化热钾碱法吸收脱除CO2的过程是一个化学吸收过程,K2CO3水溶液吸收CO2的反应分以下几步进行:

上述反应步骤中,以溶解在溶液中的CO2与OH-之间的反应(3)最慢,是整个反应的控制步骤。在K2CO3溶液中加入DETA,可以改变反应的历程,加快总反应速度,起到液相催化的作用。

K2CO3溶液吸收CO2的总反应式为CO2+H2O+K2CO32KHCO3,其吸收过程是个可逆的体积缩小的放热反应,增加压力或降低温度将使反应向着正方向进行,降低压力或提高温度将使反应向着反方向进行,故DETA催化热钾碱法先在加压下吸收CO2,后通过减压和加热汽提使溶剂得到再生。

2.2 NHD脱碳工艺原理

NHD脱碳工艺以NHD溶液为溶剂,NHD溶液吸收脱除CO2的过程是一个物理吸收过程,NHD溶液在脱碳塔内与CO2含量为26%~30%的变脱气体逆流接触脱除气体中的CO2,使出口净化气中的CO2含量在1%以下;吸收了CO2的NHD溶液经冷却、减压闪蒸后进入汽提塔,汽提再生后循环使用。

3 脱碳系统工艺流程

3.1 热钾碱法脱碳系统工艺流程(图1)

3.1.1 气体流程

来自压缩机四段的变换气,经变脱后进入CO2吸收塔底部,与自上而下的热钾碱液在填料层内充分逆流接触,变换气的CO2被溶液吸收。脱除CO2的变换气称为净化气,由CO2吸收塔顶部引出,经水冷器冷却后进入净化气分离器分离掉夹带的雾沫后,再经洗碱塔洗涤送至压缩机五段入口。再生塔解吸出的CO2气体由再生塔顶部引出,进入CO2第一水冷器冷却,经CO2第一分离器分离掉部分冷凝液后进入CO2第二水冷器,经CO2第二分离器进一步冷却、分离所夹带的冷凝液后放空。

3.1.2 溶液循环流程

CO2吸收塔中吸收了CO2的富液由塔底引出,经液位调节阀控制于再生塔顶部进入,沿填料层自上而下流动,被再生塔下部沸腾溶液释放出来的水蒸气加热汽提解吸出其中的CO2,成为半贫液。约3/4的半贫液由再生塔中部引出,经半贫液泵前过滤器过滤和半贫液泵加压后送入CO2吸收塔中部;约1/4的半贫液进入再生塔下段经填料层继续加热汽提,液体在二分布器上汇集后自下而上经过蒸汽再沸器管内,被外来低压蒸汽加热再生解吸出CO2后流入再生塔底部。再生塔底部引出的贫液,经贫液水冷器冷却降温后进入贫液过滤器,而后经贫液泵加压后(若系统压力过高,则需经接力泵加压)进入活性炭过滤器(或经副线),再送入CO2吸收塔上部循环使用。

图1 热钾碱法脱碳系统工艺流程简图

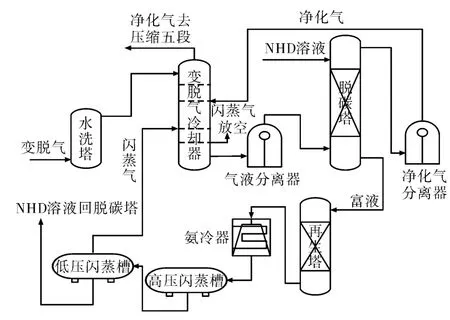

3.2 NHD脱碳系统工艺流程(图2)

3.2.1 气体流程

变脱工段来的变脱气经水洗塔水洗后进入变脱气冷却器,被低压闪蒸气和净化气冷却后进入气液分离器,在气液分离器中分离掉水分后进入脱碳塔;变脱气在脱碳塔塔内向上流动的过程中与自上而下的NHD溶液接触,气体中的CO2被吸收,经脱碳塔塔顶除沫器后从塔顶出塔。出塔净化气进入净化气分离器,分离掉夹带的雾沫后经变脱气冷却器送至压缩机五段入口。

3.2.2 溶液循环流程

吸收了CO2的富液从脱碳塔塔底引出进入再生塔,再生后的NHD溶液,经氨冷器冷却后减压送至高压闪蒸槽,闪蒸出富液携带的大部分H2和部分CO2,之后高压闪蒸气经高闪气分离器分离掉夹带的雾沫后回到压缩机三段入口。高压闪蒸槽底部出来的富液仍含有大量的CO2,进入低压闪蒸槽继续闪蒸,之后经低闪气分离器分离掉夹带的雾沫后进入变脱气冷却器,冷却进塔变脱气后放空。低压闪蒸槽出来的富液经富液泵送至气提塔上部,气提塔底部通入冷却后的空气,在气提塔中,溶剂中残余的CO2被气提出后从塔顶部出来,经解吸气分离器分离掉夹带的雾沫后进入空气冷却器,冷却入塔空气后放空。

贫液从气提塔底部出来,经贫液泵加压后送至吸收塔顶部,重新用于吸收CO2。

进脱水塔的溶液为富液泵出口的支流,经溶液过滤器后,大部分溶液进入溶液换热器,与脱水塔底部出来的热溶液换热后进入脱水塔中部填料层,少部分溶液进入脱水塔上部冷却器,与脱水塔内上升的水蒸气换热后进入脱水塔中部填料层。脱水后的溶液从脱水塔底部出来,经换热器冷却后由贮槽泵加压送至气提塔底部,脱水塔顶部出来的水蒸气则经水冷器冷却后进入冷凝液槽。

图2 NHD脱碳系统工艺流程简图

4 热钾碱法脱碳与NHD脱碳系统运行情况对比

4.1 能耗对比

目前,云峰公司2种脱碳工艺采用的都是溶液吸收脱碳,CO2脱除率均能达到99.5%以上。但热钾碱法脱碳采用的是低温吸附、高温解吸,脱碳过程需要消耗蒸汽和冷却水,虽然CO2脱除率高,但生产过程中能耗也较高,且若冷却水温度高,溶液不易冷却,溶剂吸收能力将会降低。NHD脱碳工艺中,高压吸收CO2,然后逐级减压解吸,通过解吸气、空气、液氨(液氨换热后变成气氨供云峰公司复肥系统使用)、变脱气和净化气相互换热降低溶液的温度,故NHD脱碳工艺能量回收利用率高、消耗较低,其运行更为经济。

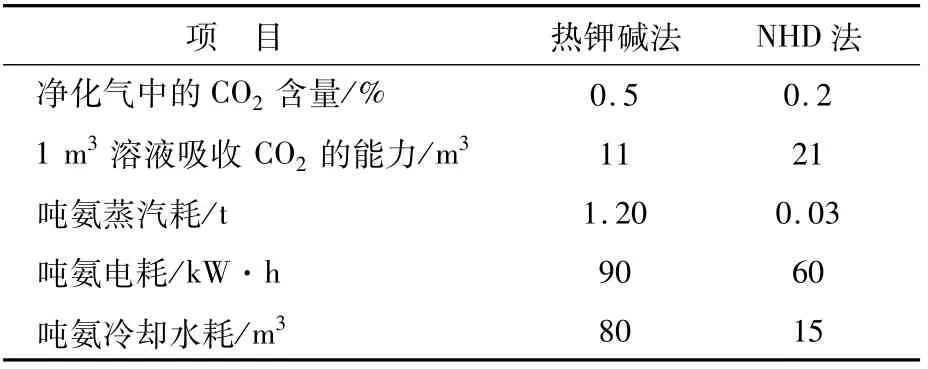

热钾碱法脱碳系统与NHD脱碳系统的脱碳能力及能耗(以吨氨计)对比见表1,操作费用(以吨氨计)对比见表2。

表1 2种脱碳系统的脱碳能力及能耗对比

表2 2种脱碳系统(吨氨)操作费用对比

由表1、表2可以看出:热钾碱法脱碳系统脱碳能力不如NHD脱碳系统,而操作费用却较NHD脱碳系统高很多,主要原因是NHD脱碳溶液再生使用的是空气气提,能耗相对较低;而热钾碱法富液再生使用的是蒸汽汽提,蒸汽消耗高,导致能耗高。

对于云峰公司的2套脱碳系统而言,由于热钾碱法再生过程需要消耗的蒸汽量大,当蒸汽富裕时,可以加大热钾碱法脱碳系统的负荷,降低NHD脱碳系统的负荷,即实际生产过程中应据生产需要合理调整2套脱碳系统的运行负荷,以确保整个系统的经济运行。

4.2 生产控制

4.2.1 热钾碱法脱碳系统的生产控制

热钾碱法脱碳系统工艺控制的要素有溶液组分、操作温度、操作压力、设备缓蚀及防腐、溶液发泡[3]等。

溶液组分主要指溶液中K2CO3、DETA的含量,以及缓蚀剂中V2O5的含量等。溶液对CO2的吸收能力受溶液中反应物平衡的限制,提高K2CO3浓度可提升溶液吸收CO2的能力,同时能加快反应的速度。但是,溶液中K2CO3浓度越高,高温下对设备的腐蚀性越强;K2CO3浓度过高,会增加K2CO3的消耗,使系统运行成本上升;另外,K2CO3浓度过高且操作不当的话,尤其是在系统开停车阶段容易生成结晶,给生产操作带来困难。

操作温度是吸收和再生过程中的主要控制指标。由亨利定律可知,平衡常数及溶解度系数是温度的函数,温度越高,液相溶解的CO2越少。吸收反应为放热反应,温度升高,CO2平衡蒸气压增大,不利于吸收而有利于再生过程,但提高温度可以加快反应速度。实际生产过程中,一般维持下塔温度在95~110℃、上塔温度在70~80℃。再生塔中,解吸温度是重要的控制指标。再生塔塔底设有蒸汽再沸器,将溶液加热至沸点,提高CO2平衡蒸气压,以增加解吸推动力和使水蒸发,可使溶液再生(解吸)完全。

提高吸收压力对吸收操作是有利的,操作压力越高,吸收推动力越大,吸收速度越快,溶液吸收CO2的能力和出塔净化气的净化度越高;热钾碱法脱碳系统吸收塔操作压力一般控制在2.6~2.8MPa。再生过程则正好相反,再生压力越低,再生过程越彻底;热钾碱法脱碳系统再生塔操作压力一般控制在50~60kPa。

K2CO3溶液会对碳钢设备产生化学腐蚀,为了减缓腐蚀,在溶液中添加缓蚀剂V2O5,可使碳钢表面形成一层致密的保护膜。V2O5的用量应控制在适宜范围内,以免增加原辅料成本。

溶液发泡的原因主要有溶液温度过高、过滤效果差、悬浮硫含量高以及机械杂质较多。生产过程中,为了能完全解吸出溶液中的CO2气体,提高溶液的吸收率,加入大量蒸汽,易使溶液温度过高,溶液组分的平衡遭到破坏,进而导致溶液发泡。因此,首先对溶液组分要了解,应合理控制溶液的温度;其次,要加强脱碳前工序的脱硫能力,降低气体中的悬浮硫含量;再者,生产中溶液对管壁、填料长期冲刷,导致机械杂质脱落,高温下也易造成溶液发泡,故需加强溶液的过滤,避免溶液受到污染。

4.2.2 NHD脱碳系统的生产控制

NHD脱碳系统工艺控制的要素有吸收塔操作压力、操作温度、进料流量以及溶液温度、水分等[4]。

在相同的条件下,随着吸收压力的升高,NHD溶液吸收CO2的能力显著增强,但压力过高会增加设备投资。NHD脱碳系统吸收塔压力一般控制在2.6~2.8MPa。而吸收塔吸收了CO2的溶液,经过高压闪蒸和低压闪蒸解吸溶液中的H2、N2、CO2,只有控制合理的闪蒸压力才能充分解吸出这些气体。高压闪蒸槽的主要任务是回收H2、N2,生产中一般控制其压力在0.9MPa;低压闪蒸槽的主要任务是回收高浓度的CO2,生产中一般控制其压力在0.02MPa。

吸收塔的操作温度对CO2在NHD溶液中的溶解度影响很大。吸收塔的操作温度降低,会使CO2、H2S等气体在溶剂中的溶解度增大,而H2、N2在溶剂中的溶解度减小,从而可减少H2、N2的损失,即降低温度对吸收操作有利。

吸收塔塔顶温度及进塔溶液流量,对于保证净化气净化度起着决定性的作用。进吸收塔溶液流量是根据气体负荷及净化气中CO2含量要求进行调节的,循环量过小达不到吸收效果,过大则会增大动力消耗,即溶液循环量是决定动力消耗和吸收效果的重要因素。此外,气提塔顶温度也是控制气提塔运行状态及蒸汽消耗的主要因素。

NHD溶剂蒸气压很低,挥发性小,具有很好的化学稳定性和热稳定性,尤其是在低温下对碳钢无腐蚀性。NHD脱碳系统生产运行过程中,溶液温度过高或溶液水分较高都不利于CO2气体的吸收,加入蒸汽的目的主要是脱除溶液中的水分,所以要适当控制蒸汽加入量,避免溶液温度过高。

5 下一步优化改进计划

由上述对比分析可知,NHD脱碳工艺较热钾碱法脱碳工艺能耗低,但目前云峰公司NHD脱碳系统运行中还存在一些问题:一是NHD脱碳变脱气冷却器(三流体换热器)压差高,无法满负荷运行,变换气量在43000m3/h时,运行1a即需对其停车清洗,由此增加运行费用,云峰公司计划下一个大修周期更换脱碳变脱气冷却器(三流体换热器),以降低系统压差、提高系统运行负荷;二是入脱碳系统变换气中的H2S含量对脱碳系统的运行产生了一定的影响,云峰公司计划在现有变换气脱硫之后增设活性炭脱硫槽,以降低入脱碳系统变换气中的H2S含量,减少杂质对脱碳系统运行的影响;三是现NHD脱碳系统富液从吸收塔出来后通过液位调节阀减压进入再生系统,存在能量浪费,脱碳系统电耗居高不下,目前云峰公司已与兰州西禹泵业有限公司签订了《能源管理合同》,将采用其提供的成套技术回收脱碳富液的余能,以有效降低系统的动力电耗。

6 结束语

通过对云峰公司2套脱碳系统运行情况和能耗的对比可知,NHD脱碳工艺较热钾碱法脱碳工艺能耗低,且在现有的工艺条件下,NHD脱碳工艺还有优化空间,下一步我们将通过更换NHD脱碳系统变脱气冷却器、进一步降低入脱碳系统变换气中的H2S含量、回收脱碳富液余能等措施对NHD脱碳系统进行优化改进,并通过合理调整2套脱碳系统的运行负荷以实现整个系统的更高效、经济运行。