多元料浆气化装置掺烧煤-油共炼残渣总结

2019-04-22王军龙丁海洋李文虎

瞿 磊,王军龙,丁海洋,李文虎,王 涛

(陕西延长中煤榆林能源化工有限公司,陕西 榆林 718500)

陕西延长中煤榆林能源化工有限公司(简称榆林能化)是陕西延长石油集团与中煤能源通过增资扩股共同组建的一家大型煤、气、油综合利用化工企业,其“综合利用启动项目”为主要以煤、天然气、渣油为原料生产聚烯烃产品的大型化工联合装置,包含1800kt/a甲醇、1500 kt/a渣油催化裂解(DCC)、4×300kt/a聚烯烃、90kt/a甲基叔丁基醚(MTBE)等8套主装置,整个项目于2014年7月底一次性开车成功,目前各装置运行稳定。

1800kt/a煤-气-油联合制甲醇装置(工艺流程框图见图1)中,600kt/a煤制甲醇项目气化装置采用西北化工研究院开发的多元料浆气化工艺,设有3台气化炉(简称A炉、B炉、C炉,两开一备),气化压力6.5MPa,设计消耗原料煤3240t/d,装置自2014年6月原始开车以来,运行平稳。1800kt/a煤-气-油联合制甲醇装置设计过程中充分利用了“碳氢互补”的机理,运行考核结果表明,其相较于常规甲醇装置,能源转化效率提高16.88%,碳资源利用率提高17.74%,单位产品(以吨甲醇计)综合能耗[1.20tce(35.17GJ)]降低15.50%以上、水耗降低70.33%以上、CO2减排60.38%(单位产品CO2排放量1.03t),节能减排效果非常显著。

图1 煤-气-油联合制甲醇装置工艺流程框图

2011年陕西延长石油集团启动建设“煤-油共炼试验示范项目”,项目投产后会产生共炼残渣(简称残渣),残渣处理成本高、污染大。为节约共炼残渣的危废处理费用,节省原料煤,实现集团内部副产品的综合利用,据共炼残渣的特性,2017年提出将共炼残渣按照一定比例掺混入原料煤中作为气化原料,充分利用共炼残渣中的含C、H物质(共炼残渣中C、H含量高)生产有效气的思路。

经论证,榆林能化多元料浆气化装置于2017年10月23日开始掺烧共炼残渣,迄今已连续运行1a多。以下就掺烧共炼残渣对水煤浆品质、粗煤气中有效气含量及产量、灰水水质、硫回收系统运行状况等的影响作一总结。

1 原料煤和共炼残渣的工业分析数据对比分析

榆林能化多元料浆气化装置采用的原料煤来自陕西魏强煤矿(简称魏强煤),进厂后在煤储运工段按比例掺入共炼残渣,再送到磨煤工段煤仓,与磨煤用水和煤浆添加剂一起进入磨机制出气化用煤浆。共炼残渣与原料煤(魏强煤)的工业分析数据对比见表1。

表1 共炼残渣与魏强煤的工业分析数据对比

由表1可以看出:共炼残渣与原料煤(魏强煤)的成分比较相近,并且共炼残渣的固定碳含量和热值均高于原料煤,可以达到气化用原料的基本要求;共炼残渣中硫含量较高,会对硫回收系统负荷有一定的影响,但因掺烧比例较低,经论证后认为对硫回收系统的影响不大。

2 共炼残渣掺烧对气化装置的影响

2.1 对水煤浆品质的影响

水煤浆品质稳定是气化装置稳定运行的关键,生产中主要对水煤浆的粘度、浓度和稳定性进行监控,这3项为水煤浆品质判定最重要的指标。据共炼残渣产量,核算共炼残渣掺烧比例为3%~5%,不同掺烧比例下其对煤浆品质的影响见表2。

表2 掺烧共炼残渣后煤浆特性分析结果

由表2可以看出:随着共炼残渣掺烧比例的不断增大,煤浆粘度开始上升,但涨幅较小,掺烧比例达5%时,煤浆粘度仍可满足煤浆泵的输送要求;煤浆浓度和稳定性随共炼残渣掺烧比例的增大未有明显变化。可见,共炼残渣掺烧比例在5%以内时,煤浆特性未受到明显影响,煤浆质量能达到设计要求。

2.2 对有效气含量和产量的影响

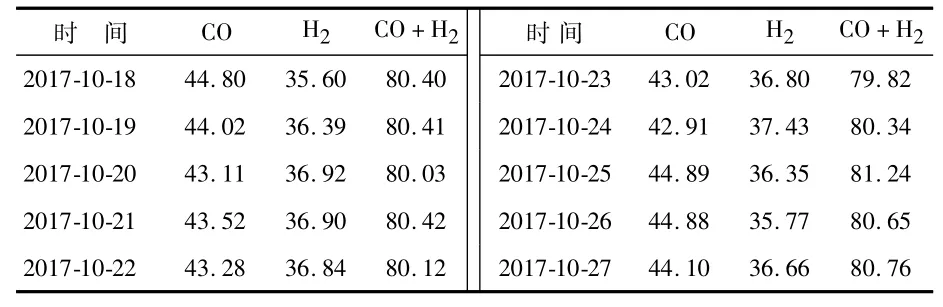

磨煤系统产出的煤浆通过煤浆泵加压后送到气化炉内进行气化反应,产出后续工段——甲醇合成所需的粗煤气(有效气成分为CO和H2)。B炉于2017年10月23日开始掺烧共炼残渣,掺烧比例为5%,取其掺烧前后各5d粗煤气中的有效气含量进行对比,结果见表3。可以看出,B炉掺烧共炼残渣前后粗煤气中有效气(CO+H2)含量无明显变化。另据甲醇合成工段监控数据,有效气产量稳定在213000m3/h左右,与掺烧前有效气产量相比无明显变化。

表3 掺烧前后粗煤气中有效气含量的对比%

2.3 对灰水水质的影响

灰水水质比较复杂,实际生产中保证灰水系统稳定运行的关键是减缓结垢速度。B炉掺烧共炼残渣前后灰水水质分析结果见表4。可以看出,掺烧共炼残渣后,灰水总硬度由1345mg/L上涨至1670mg/L,钙硬度也呈上涨趋势。

灰水总硬度可有效反映出气化灰水系统的结垢趋势,当灰水总硬度超过1800mg/L时,灰水系统结垢速度会明显加快。气化灰水系统在高硬度情况下运行,主要通过投加分散剂的方式减缓结垢速度。为减缓掺烧共炼残渣后灰水系统的结垢速度,分散剂厂家技术人员通过现场水质和垢样分析确定分散剂配方及投加量,并进行了静态阻垢试验辅助确定最佳投加浓度,最终确定分散剂投加浓度为85×10-6。

2.4 对硫回收系统的影响

共炼残渣硫含量为4.48%,而原料煤的硫含量为2.80%(见表1),2017年10月23日B炉开始掺烧共炼残渣后,其对600kt/a煤制甲醇装置气化下游系统的影响主要表现在硫回收系统的运行负荷方面,即掺烧共炼残渣后硫回收系统入口酸性气量有所上涨(见表5),但总体上因掺烧比例低(当期共炼残渣掺烧比例最高5%),硫回收系统运行稳定,未见明显异常。

表5 掺烧前后硫回收系统入口酸性气量m3/h

2.5 小 结

共炼残渣在多元料浆气化装置已实现连续、稳定掺烧,掺烧后对水煤浆品质、气化炉运行状况、粗煤气中有效气含量及产量无明显影响,灰水系统总硬度虽有所上涨,但经调整灰水药剂配方和投加量,此问题已得到解决,全系统运行稳定。此外,从多元料浆气化装置的运行情况来看,共炼残渣掺烧比例仍有提升空间,但掺烧比例提高后可能面临灰水总硬度继续升高等问题,需从加大新鲜水置换量和灰水药剂调整等方面进行探索。

3 经济效益

600kt/a煤制甲醇项目气化装置目前按原料煤用量的5%掺烧共炼残渣,每月消耗共炼残渣约4860t,据系统运行情况测算,共炼残渣可1∶1替代原料煤,即月可节省原料煤4860t,魏强煤到厂价约450元/t,由此每月可减少原料煤成本支出约218.7万元,而掺烧共炼残渣增加的灰水分散剂等运行成本很少,可忽略不计,整体而言掺烧共炼残渣降本增效效果非常明显。

4 结 语

(1)共炼残渣按照原料煤用量的5%进行掺烧时,对水煤浆品质、气化装置及硫回收系统等的运行无明显影响;气化灰水总硬度虽有所上升,但通过调整分散剂配方及投加量,不会对系统的稳定运行造成不良影响。当然了,掺烧过程中也存在一些问题,尚需不断优化调整。

(2)传统共炼残渣处理方法成本高、污染大,多元料浆气化装置掺烧共炼残渣,不仅节省了原料煤,还节省了共炼残渣的危废处理费用,开创了一条变废为宝的新路子,为石化行业固体残渣处理提供了新的解决思路,具有一定的借鉴意义;同时,掺烧共炼残渣也拓宽了多元料浆气化装置的原料范围及其适应性,对多元料浆气化技术的发展和应用也产生了积极的作用。