碳纳米管在润滑脂中的摩擦学性能及机制研究

2019-04-22

(1.国网上海市电力公司电力科学研究院 上海 200122;2.中国石化上海石油化工股份有限公司热电部 上海 200540)

据统计,全世界1/3的一次性能源的损耗是由摩擦磨损造成的,此外摩擦磨损还会导致设备材料失效,而润滑材料可以有效减缓摩擦磨损[1]。近年来,碳纳米管由于其许多优异性能在很多领域得到了广泛的应用,而碳纳米管的摩擦学性能也同样受到关注[2-6]。LIU等[7]研究表明,相比于基础脂,添加碳纳米管的润滑脂的抗磨性能提升了50%。 MOHAMED等[8]则发现,添加碳纳米管的润滑脂的抗磨性能提升了63%,摩擦因数降低了89%,极压性能提升了52%。姜鹏等人[9]还探究了碳纳米管的添加量对润滑材料性能的影响,研究发现,当添加量为0.005%(质量分数)时,润滑油的抗磨性能提升了57%。碳纳米管有很好的减摩抗磨性能,但是由于其表面能高,在润滑油里的分散性往往不好,一直限制了其使用[10]。陈传盛等[11-12]发现,硬脂酸修饰的碳纳米管在润滑油中的分散能力增强,碳纳米管和硬脂酸在基础油中的质量分数分别为0.15%~0.20%和0.40%时,润滑油具有最优的减摩和抗磨性能。

本文作者以碳纳米管为添加剂制备了NLGI 2号锂基润滑脂,并探究了碳纳米管含量、管径及管长对其摩擦学性能的影响,以及碳纳米管的减摩抗磨机制。

1 试验部分

1.1 试剂与仪器

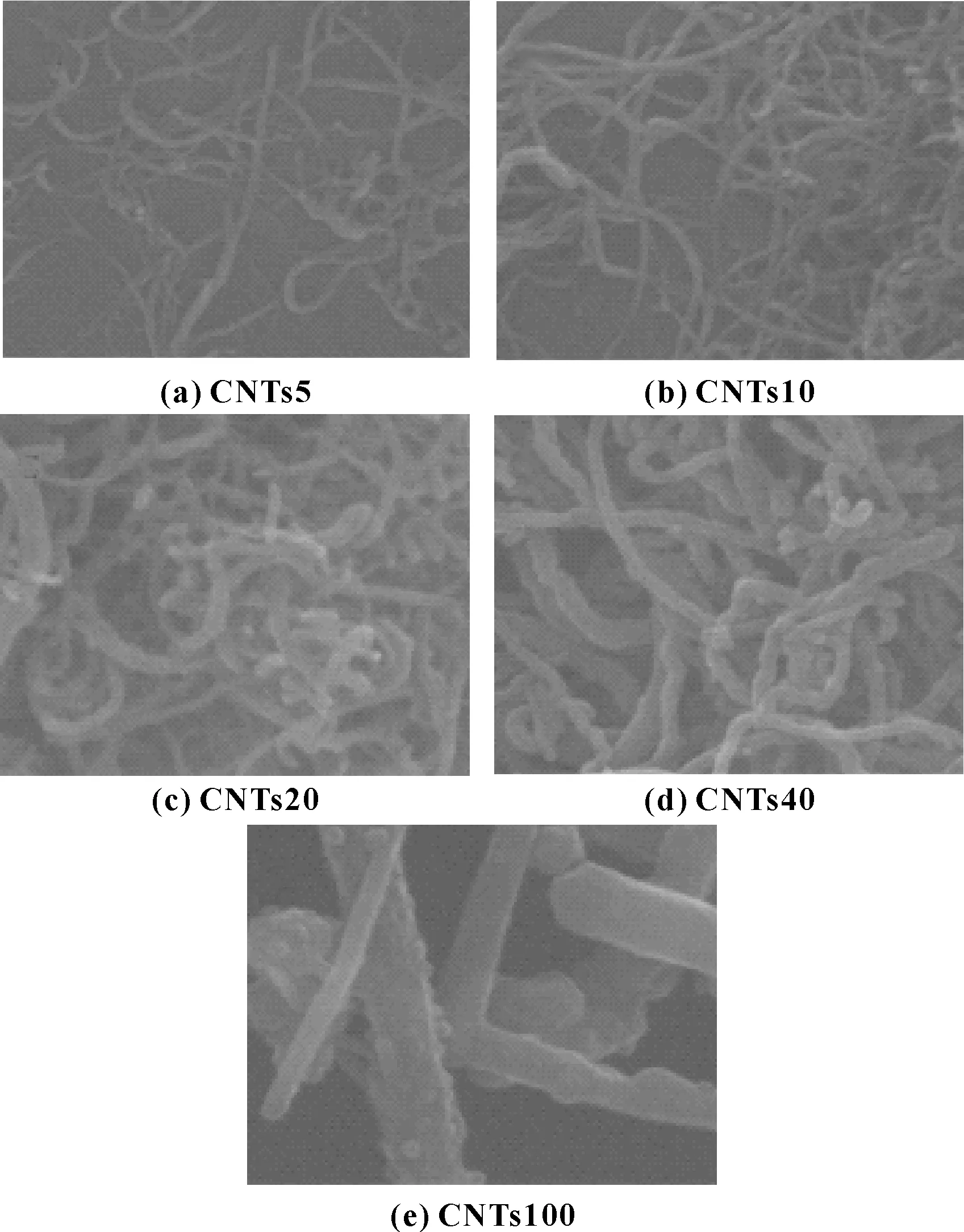

主要试剂:PAO8合成油为雪佛龙菲利浦化学公司生产的工业纯产品;十二羟基硬脂酸锂为山东金宇化工有限责任公司生产的工业纯产品;碳纳米管分别来自深圳三顺中科公司以及深圳纳米港公司。其中型号为CNTs5、CNTs10、CNTs20、CNTs40以及CNTs100的产品来自深圳三顺中科公司,型号为S-1020、L-1020、S-2040、L-2040、S-4060、L-4060的产品来自深圳纳米港公司,其管长管径如表1所示。几种型号碳纳米管的电镜对比图如图1所示。

表1 不同碳纳米管的管长管径

图1 不同管径碳纳米管电镜图

碳纳米管及磨斑微观形貌使用日本日立高新技术公司SU-1510扫描电子显微镜(SEM)进行观测;摩擦磨损试验在厦门天机自动化有限公司的MS-10A四球摩擦磨损测试机上进行。

1.2 试验方法1.2.1 润滑脂的制备

试验中使用的2号锂基润滑脂的制备过程如下:首先制备质量分数为12%的十二羟基硬脂酸锂的基础脂(基础油为PAO8),使用三辊研磨机将冷研磨处理2次,然后将添加剂超声分散在基础油中0.5 h,最后使用基础油将基础脂稀释到稠化剂质量分数为10%,再用三辊机研磨3次得到润滑脂样品。

1.2.2 润滑脂摩擦学性能测试

使用四球摩擦磨损测试机测定润滑脂的摩擦学性能,试验温度设定为(75±2) ℃,转速设定为(1 200±50) r/min,载荷设定为(392±2)N,时间为1 h。每个样品测试3次,摩擦因数和磨斑直径取平均值。

2 结果与讨论

2.1 不同碳纳米管含量下润滑脂的摩擦学性能

不同CNTs5质量分数下润滑脂的摩擦因数测试结果如图2所示。可以看出:随碳纳米管质量分数的增加,润滑脂的摩擦因数先减少,当碳纳米管质量分数为0.05%时,润滑脂的摩擦因数最小,为0.065,与基础脂的摩擦因数0.084相比,下降了22.6%;而随着碳纳米管质量分数的进一步增加,润滑脂的摩擦因数开始变大,这可能主要是因为随着碳纳米管含量提高,其在润滑脂中的聚集程度更大。但整体结果显示碳纳米管可以使基础脂的摩擦因数降低,润滑脂的减摩性能得到一定程度的提高。

图2 不同质量分数CNTs5润滑脂的摩擦因数(392 N, 1 200 r/min,75 ℃,1 h)

不同含量添加剂润滑脂的摩擦因数数值随时间变化的结果如图3所示。可以看出:基础脂的摩擦因数曲线在整个摩擦过程起伏较大,平均摩擦因数也最大;随着碳纳米管CNTs5添加量的增加,摩擦因数降低;而当碳纳米管质量分数为0.05%时,摩擦因数最低,而且摩擦因数曲线整个测试过程也最为平稳;但当碳纳米管质量分数为1.00%时,摩擦因数曲线出现最大的波动,这可能是碳纳米管在润滑脂出现聚集,而使得碳纳米管在润滑脂中分散不均匀造成的。

图3 不同质量分数CNTs5润滑脂的摩擦因数曲线(392 N, 1 200 r/min,75 ℃,1 h)

试验测试了几种不同质量分数碳纳米管CNTs5润滑脂样品润滑下的磨斑直径,结果如图4所示。

图4 不同含量CNTs5润滑脂的磨斑直径(392 N, 1 200 r/min,75 ℃,1 h)

由图4可以看出:磨斑直径随碳纳米管添加量的增加也是呈现先减小后增大的趋势;当碳纳米管质量分数为0.05%时,磨斑直经为0.548 mm,下降幅度为19.7%;但是随着碳纳米管含量的进一步上升,磨斑直径逐渐变大,润滑脂的抗磨性能下降;而且当碳纳米管质量分数进一步上升到1.00%时,磨斑直径显著升高为0.709 mm,甚至高于未添加碳纳米管的基础脂,证明此时碳纳米管已经影响到了基础脂自身的抗磨性能。可能的原因是碳纳米管添加量的上升导致碳纳米管彼此聚集,从而在润滑脂中分散不均匀,最终导致抗磨性能的下降。

2.2 添加不同管径碳纳米管的润滑脂的摩擦学性能

当润滑脂制备工艺不变,保持碳纳米管质量分数为0.05%,对添加不同管径碳纳米管的润滑脂样品的摩擦因数进行了测试,结果如图5所示。可以发现,碳纳米管的管径对碳纳米管减摩性能的影响不大,在管径较大时摩擦因数稍微变大。5种管径碳纳米管润滑脂摩擦因数曲线在整个摩擦过程中变化的情况,结果如图6所示,可见4种碳纳米管润滑脂的摩擦因数曲线波动都不大,仅仅含碳纳米管CNTs100的润滑脂样品在摩擦过程后期摩擦因数曲线有明显上升趋势。

图5 添加不同管径碳纳米管的润滑脂的摩擦因数 (0.05%, 392 N,1 200 r/min,75 ℃,1 h)

图6 添加不同管径碳纳米管的润滑脂的摩擦因数曲线 (0.05%,392 N,1 200 r/min,75 ℃,1 h)

试验对比了含不同管径碳纳米管润滑脂的抗磨性能,对比几种样品测试后的磨斑大小,结果如图7所示。可以看到,整体趋势为碳纳米管直径越大,磨斑直径也越大。

使用扫描电镜对各样品润滑下的磨痕进行了测试对比,结果如图8所示。可以看出:含不同管径碳纳米管样品润滑下的磨斑都呈现椭圆形,都呈现出中间磨损严重,而两侧磨损则相对较轻。对比磨斑中心,可以看到对于管径最小的CNTs5样品,其磨痕呈现沟壑状,犁沟状磨痕间距小,沟壑深。但是随着碳纳米管的管径的增加,磨痕沟壑深度降低,间距变大。

图7 添加不同管径碳纳米管的润滑脂的磨斑直径 (0.05%, 392 N,1 200 r/min,75 ℃,1 h)

图8 添加不同管径碳纳米管的润滑脂润滑下的磨斑电镜图(0.05%,392 N,1 200 r/min,75 ℃,1 h)

2.3 添加不同管长碳纳米管的润滑脂的摩擦学性能

试验同时考察了碳纳米管的长度对其润滑性能的影响。根据之前的结果选择碳纳米管的质量分数为0.05%。试验首先考察了几种添加不同管长碳纳米管的润滑脂在减摩性能上的差异,结果如图9所示。可以看到,碳纳米管的长度对其润滑性能的影响较大,总的趋势呈现出管径长的碳纳米管具有更加优异的减摩性能。

试验同时对比了6种不同长度碳纳米管样品在抗磨性能上的差异,结果如图10所示。可以发现,碳纳米管的管长对其抗磨性能有一些影响,主要表现为管径较长的样品磨斑相对更小,抗磨性能也更优异。

利用扫描电子显微镜对含不同管长碳纳米管润滑脂润滑下的磨斑进行测试,结果如图11所示。可以发现,含不同长度碳纳米管的润滑脂摩擦后磨斑的形貌相差不大,由此可见,管长对碳纳米管润滑脂的摩擦学性能影响较小。

图9 添加不同长度碳纳米管的润滑脂的摩擦因数(0.05%, 392 N,1 200 r/min,75 ℃,1 h)

图10 添加不同管长碳纳米管的润滑脂润滑下的磨斑直径 (0.05%,392 N,1 200 r/min,75 ℃,1 h)

图11 添加不同管长碳纳米管的润滑脂润滑下磨斑电镜图(0.05%,392 N,1 200 r/min,75 ℃,1 h)

2.4 碳纳米管的润滑机制

从图8和图11所示的部分磨斑形貌SEM图中,可以看出磨斑的犁沟中有少量黑色斑点,SEM分析结果表明是碳的成分。这表明摩擦过程中碳纳米管可能填充到摩擦副表面的微凸体中,在摩擦过程中阻止了微凸体之间的接触,降低了摩擦副之间的摩擦和磨损。

文中还探究了碳纳米管对润滑脂皂纤维的影响,其SEM结果如图12所示。图12(a)所示是添加质量分数0.05%CNTs5后所形成的皂纤维,而图12(b)所示是添加质量分数1.00%CNTs5后所形成的皂纤维。可以看出:当CNTs5含量较低时,皂纤维较为清晰,这表明CNTs5可以发挥减摩抗磨作用;而当CNTs5含量较高时可以看到碳纳米管,而皂纤维则有更多团聚现象。

图12 含CNTs5润滑脂皂纤维形貌

为了深入探讨碳纳米管作为脂润滑添加剂的润滑机制,文中还进行了磨斑的XPS分析,结果如图13所示。可见:C1s峰在284.8 eV和288.5 eV处分别归属于sp3C(C-C)以及sp2C(C=C)[13],这说明润滑膜上有碳纳米管存在,碳纳米管在摩擦表面填充;O1s峰里531.6 eV处可归属于氢氧化物,而529.8 eV处则可以归属于氧化物[14];结合Fe2p峰里710.6 eV和724.6 eV处明显归属于氧化铁[15],表明摩擦膜中有铁的氧化物以及氢氧化物等。这些润滑膜在摩擦过程中起到减摩和抗磨的作用。

图13 磨斑的XPS分析结果 (0.05%,392 N,1 200 r/min,75 ℃,1 h)

根据以上试验结果及XPS分析结果,碳纳米管减摩抗磨作用机制推测如下:碳纳米管根据尺寸效应被填充到摩擦副表面的微凸体中[16],使得表面的粗糙度降低,润滑状态为边界润滑,润滑脂的减摩性能得到提升;碳纳米管润滑过程中处于受力点,阻碍了或者减缓了摩擦副表面结构直接接触;而碳纳米管的优良力学性质使其可以承受较长时间的摩擦,因而提升了润滑脂的抗磨性能(如图14所示)。XPS分析结果显示润滑膜中确实有碳纳米管的存在,而碳纳米管与氧化铁等边界膜起到减摩抗磨的作用。

图14 含碳纳米管润滑脂润滑作用机制

碳纳米管在润滑脂中的添加量较小时,可以起到较好的润滑作用。但是当添加量较高时,碳纳米管会发生团聚,而摩擦副表面会集聚过多的碳纳米管。过度缠绕的碳管反而会增大接触点的表面粗糙度,而且会阻碍润滑油膜的形成,因此润滑脂的摩擦学性能反而会下降。碳纳米管的管径越小,在摩擦过程前期越早被填充到凹槽中,但是同时负载压力的存在,管径越大的碳纳米管所在接触点充当磨粒的作用,对接触表面进行打磨,因此管径越大,摩擦后表面磨斑中的磨痕间距越大。

3 结论

(1)碳纳米管在润滑脂中可以起到较好的润滑作用,随着碳纳米管添加量的增加,润滑脂的摩擦学性能先提高然后下降,碳纳米管质量分数为0.05%的润滑脂的摩擦学性能最佳。

(2)添加管径小、管长大的碳纳米管润滑脂具备更佳的摩擦学性能。

(3)含碳纳米管润滑脂的润滑作用机制为:碳纳米管填充到摩擦副表面凹槽改变了润滑脂的摩擦状态,同时碳纳米管的管状结构起到一定的润滑及抗磨作用;管径小、管长大的碳纳米更轻易被填充到凹槽。

(4)XPS结果显示润滑膜中确实有碳纳米管的存在,而碳纳米管与氧化铁等边界膜起到减摩抗磨的作用。