高性能不锈钢冷轧轧制油的研制:Ⅰ基础油和助剂的筛选*

2019-04-22

(1.广州科卢斯流体科技有限公司,广东省传动润滑流体工程技术研究中心 广东广州 510700; 2.广东工业大学轻工化工学院 广东广州 510006;3.广东石油化工学院化学工程学院 广东茂名 525000)

我国钢铁行业飞速发展,钢铁产量已跃居世界第一,国内对精品钢铁板带材的市场需求不断扩大,轧制生产线和产能也不断扩大(不锈钢冷轧总产能达1.714×107t /a[1]),导致对轧制工艺用润滑材料需求量急剧增加。目前,轧制速度越来越快,对轧制板面的质量要求越来越高,因而对轧制工艺用润滑材料的性能也提出更加严格的要求。轧制润滑材料是精品钢铁轧制(主要指冷轧)过程中的关键因素[2],对精品钢铁板带材的轧制效果起决定性作用。

目前国产轧制润滑材料的质量与进口产品还存在一定差距,因此诸多钢铁厂或者研究机构对高效优质的冷轧润滑材料进行了初步探索[3-7]。就轧制油而言,基础油是根本,对品质和性能起决定的作用,而添加剂是关键,能有效提升油品的特定指标[2]。根据不锈钢冷轧轧制生产工艺、工况(高速、高温、高压),以及对轧制不锈钢板带质量苛刻的要求,不锈钢轧制油需要具有优异的润滑性能,良好的抗氧性、冷却性、退火清净性、润湿性,适中的黏度,较高的闪点,较小的腐蚀性等。上述性能的实现有赖于选择合适的基础油(如矿物油、二类基础油、三类基础油、合成油或合成酯)和添加剂(如油性剂、抗磨剂、抗氧剂、防腐剂、钝化剂、分散剂等)。本文作者主要通过研究基础油和添加剂的配伍性,开发了一种高性能不锈钢冷轧轧制油。

1 实验部分

1.1 试剂与仪器

实验用基础油、添加剂等原料都来自于商业市场,使用时并未做任何提纯处理。

主要仪器有:A1200型自动表面张力测定仪,得利特(北京)科技有限公司生产;JSR1104运动黏度测定仪,湖南津市市石油化工仪器有限公司生产;MM-200型磨损试验机,MRS-10A型四球摩擦磨损试验机。

1.2 性能测试

采用表面张力测定仪在常温下测试油品的表面张力;通过浓硫酸测试基础油的抗氧化性,基础油与浓硫酸的比例为3∶1,并震荡均匀,观察底层颜色变化;采用运动黏度测定仪在常温下测试油品的黏度。

按SH/T 0189-1992测试磨斑直径。在MM-200型磨损试验机上,按SH/T 0190-1992测试摩擦因数。在MRS-10A型四球摩擦磨损试验机上,按GB/T 3142-1982测试最大无卡咬负荷(pB值)和烧结负荷(pD值)。

2 结果与讨论

2.1 基础油的选择

依据美国石油协会的基础油分类方法,基础油分成Ⅰ,Ⅱ,Ⅲ,Ⅳ,Ⅴ类。其中矿物油(Ⅰ类基础油)的硫、氮、芳烃、不饱和烃含量高,且含有杂质,这限制了其应用;加氢基础油(Ⅱ、Ⅲ类基础油)的硫、氮、芳烃含量低,饱和烃含量高,黏度指数高,低温性和黏温性好,热、氧化安定性好,挥发低。合成油(PAO)和合成酯,完全不含硫、氮、芳烃,具有高闪点、高燃点和高黏度指数、良好的热稳定性和氧化安定性等优点,但是其润滑性差,而且价格昂贵。

根据不锈钢冷轧轧制生产工艺,一般冷轧时条件比较苛刻,轧辊与板带的接触区处于高速、高温(约700 ℃)、高压状态下,同时又要求轧制的不锈钢板带的板形好、精度高、表面光泽,因而对不锈钢冷轧轧制油提出了很高的要求。首先,因不锈钢的导热性能差,轧制油需要及时将冷轧过程产生的热量转移;此外,不锈钢冷轧板带的退火温度一般在900~1 080 ℃之间,要求退火过程中轧制油无残留;另外,冷轧生产时,不锈钢塑性变形的瞬时温度高,考虑到安全生产,要求轧制油不能着火。这些均要求基础油的黏度要适中,闪点要高,抗氧性要好,馏程要窄,并且无毒。因此,文中选择了加氢基础油(Ⅱ、Ⅲ类基础油)为研究对象。

经初步筛选,选择了市场上S1、S2、S3、S4、S5、S6、S7、S8等8种基础油作为研究对象,并基于挥发性、表面张力和抗氧化能力3个指标来进一步筛选。

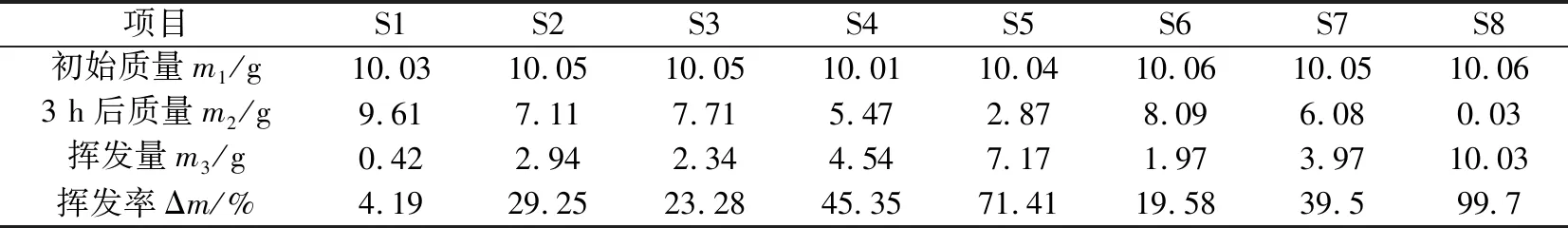

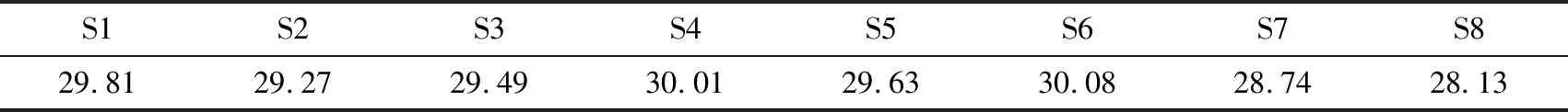

表1给出了8种基础油挥发性能。可见,8种基础油挥发量从大到小的顺序为S8、S5、S4、S7、S2、S3、S6、S1。表2给出了8种基础油的表面张力。表面张力越小润湿性越好,可见,8种基础油润湿性从小到大的顺序为S6、S4、S1、S5、S3、S2、S7、S8。

从表1、2可以看出:S1的挥发量最低,但润湿性一般,且挥发性试验后剩余油品的颜色由无色变成了浅黄色,表明其抗老化性差;S8与S7的润湿性好,但挥发快,而且抗老化稍差;S5与S4不仅挥发快,而且抗老化与润湿性均处于劣势;S6的挥发性低,但润湿性差,而且黏度偏高;S2与S3二者的综合理化性能最好,即挥发性低、抗老化性好,润湿性亦较好。因此,进口基础油S2与中海基础油S3是性能比较优异的基础油。

表1 不同基础油的挥发性能

实验条件:150 ℃,3 h,挥发皿直径为60 mm。

表2不同基础油的表面张力

Table 2 The surface tension of base oils

10-3N·m-1

S1S2S3S4S5S6S7S829.8129.2729.4930.0129.6330.0828.7428.13

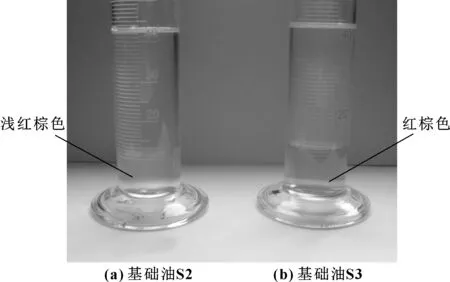

通过浓硫酸试验测试基础油的抗氧化性,即定性分析基础油的不饱和程度。由图1可见,经过浓硫酸试验,进口加氢石蜡基基础油S2底层的颜色明显比中海加氢石蜡基础油S3的浅,说明进口S2的加氢饱和程度更高,抗氧性优于S3。

图1 基础油S2与S3的抗氧性试验结果

2.2 助剂的选择2.2.1 抗氧剂的选择

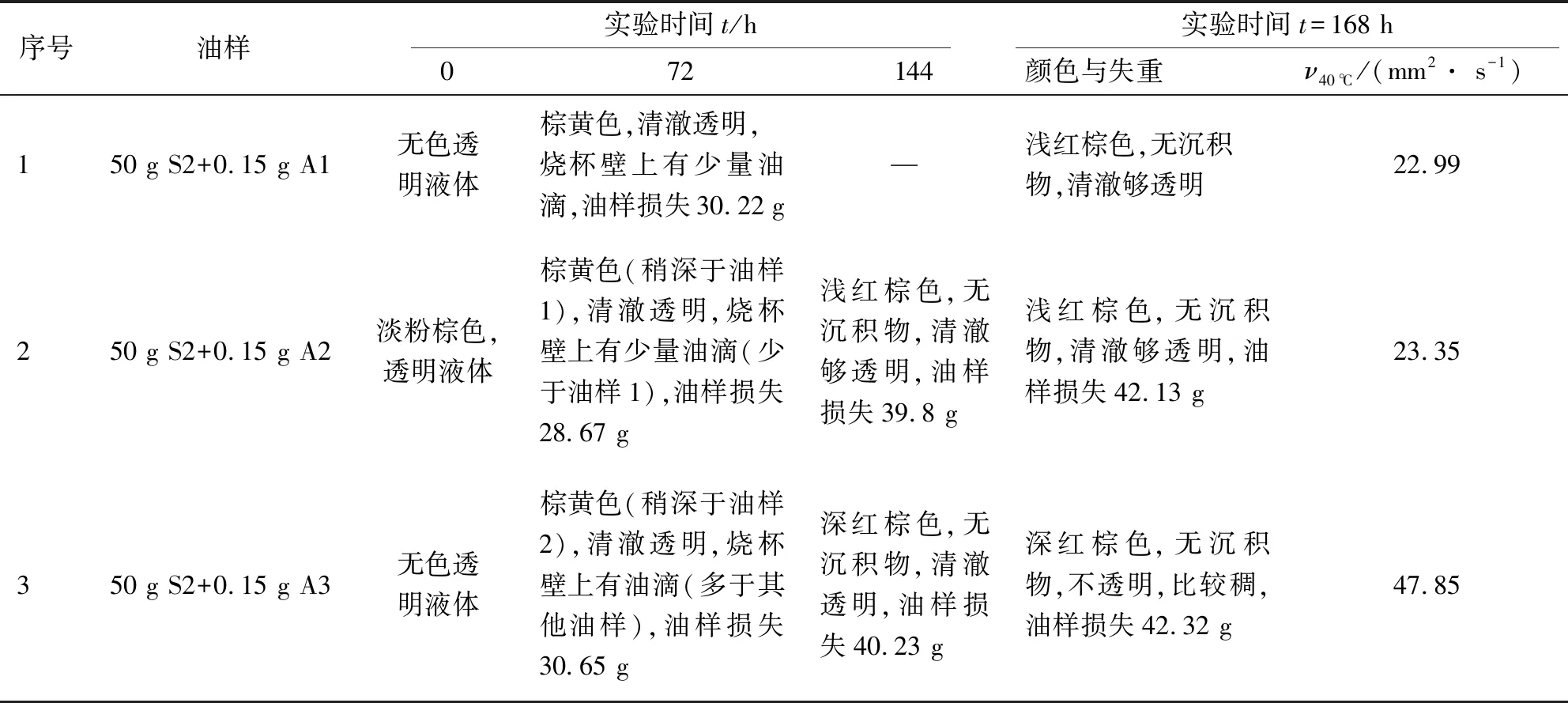

为了保证油品的使用周期,在配方中辅以抗氧剂是必须的。为考察不同抗氧剂的抗老化性,同时考虑不锈钢轧制现场苛刻工艺(高温、油烟大)条件,首先将实验室考察抗氧剂的试验条件定为150 ℃鼓风,并放置不同时间观察。基于抗老化性和黏度2个指标,试验考察了A1、A2、A3、A4、A5、A6在基础油S2中抗氧性能,结果如表3所示。

由表3可知:经过168 h的高温烘烤后,油样4的黏度增长幅度最小,油样6与1次之,然后依次为油样2、5、3;比较168 h后油样损失量,油样6最少,油样5次之,然后依次为油样2、3、4;比较168 h后油样的颜色,油样6颜色最浅,油样1与4次之,然后依次为油样2、5、3。总之,随时间的延长,油样3与5的颜色越来越深,由无色变成深红棕色,而且最终的黏度增长幅度大,即产生油胶多,老化严重,不宜采用;油样4的失重较多,颜色变化小,但黏度增长幅度最小,说明其抗氧性最好,而油样1与6的抗氧性次之。

表3 不同抗氧剂在S2中的性能

续表 3

3.2.2 油性剂的选择

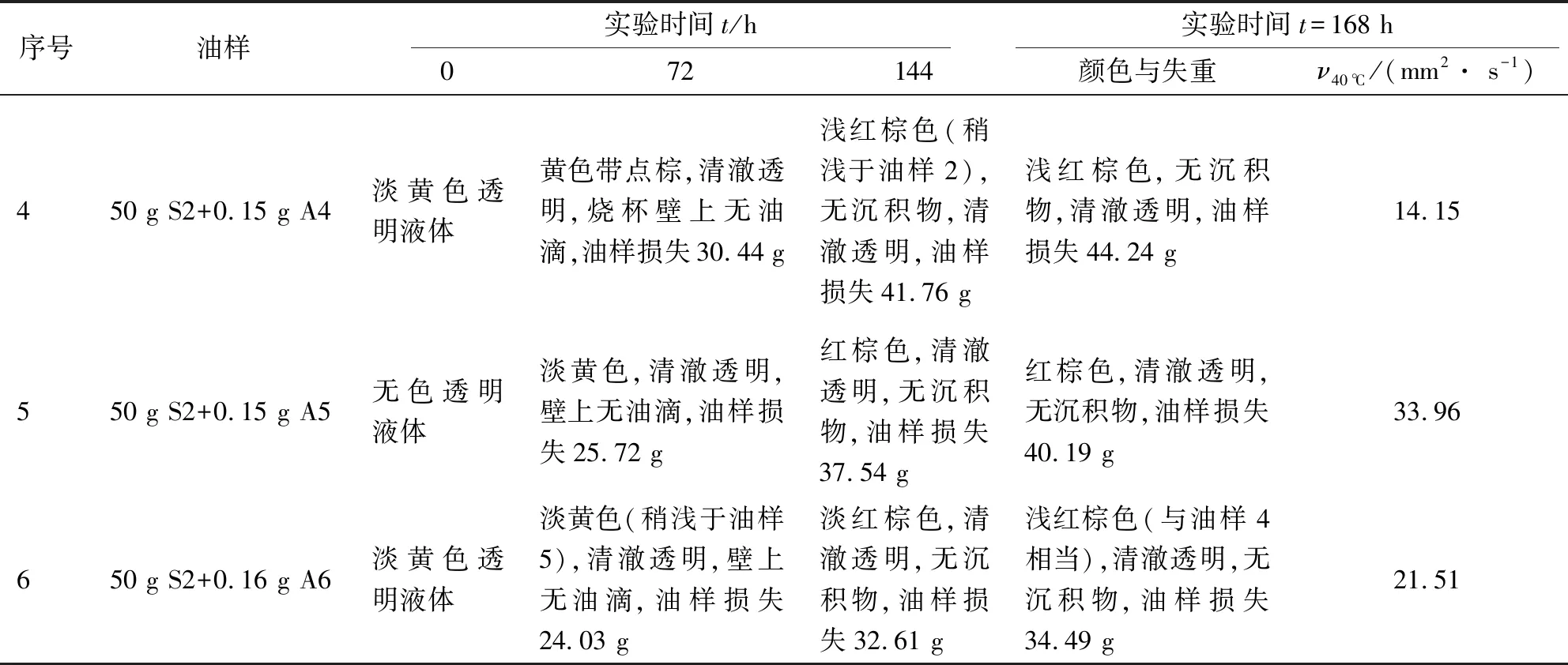

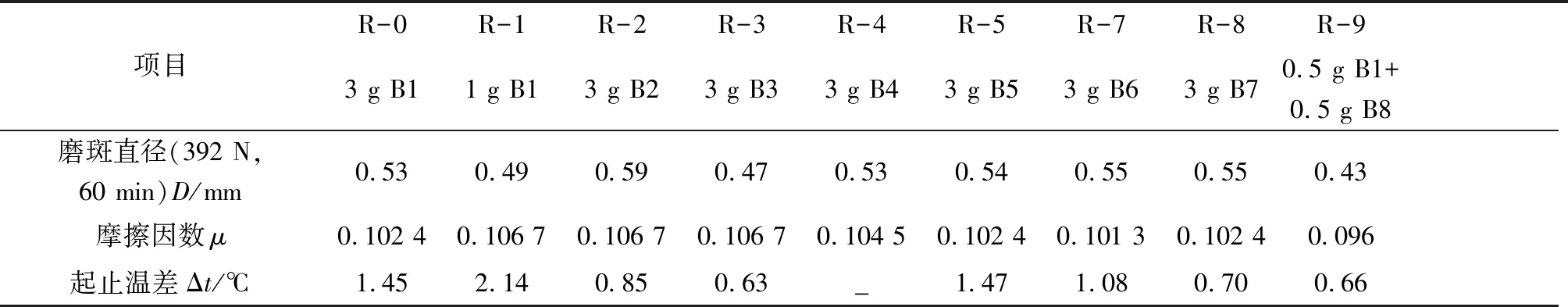

为满足不锈钢轧制工艺对较高润滑性要求,进一步筛选油性剂,以降低边界摩擦因数,进而降低轧制负荷,提高轧制速度。一般而言,经常采用的油性剂主要是脂肪酸、脂肪醇、酯(脂)。随碳链增长,其润滑性变好,但同时退火清净性变差,而少于10个碳原子的油性剂在轧制中通常无油性,碳原子太多的油性剂在退火时又容易残留而板面产生褐色,一般选择碳原子数在12~18间的油性剂。

选择了B1、B2、B3、B4、B5、B6、B7、B8作为润滑剂,基于磨斑直径、摩擦因数、温升幅度来评价油性剂的润滑性优劣。由表4可知:R-9的磨斑直径与摩擦因数最小,而且长磨的温升幅度小,说明R-9的润滑性最好,其次是R-3与R-8,即润滑剂B1与B8复合最好。

表4 不同油性剂性能的研究

3.2.3 抗磨剂选择

由于不锈钢强度高、加工硬化快,但塑性好、变形过程中黏辊倾向大。为了防止黏辊,降低轧制力,需加入抗磨剂。抗磨剂多为含硫、磷、氯或金属元素的油基化合物,往往带来腐蚀、安定性差和气味重等问题。根据轧制工艺的要求,选用了磷化合物作为抗磨剂。初步筛选的6种磷化合物为P1、P2、P3、P4、P5、P6,采用四球试验进行表征,结果如表5所示。

表5 对不同抗磨剂的抗磨性能

由表5可知:添加磷化合物P2、P3、P4、P6后,油样都有较好的油膜强度,但添加P4的油样的pD值偏低,摩擦因数大;此外,添加P2、P3的油样的摩擦因数也偏大;而添加P6的油样,不仅油膜强度强、抗烧结负荷高,而且摩擦因数低,因此,磷化物P6具有优异的抗磨性。

3.2.4 冷轧油配方筛选

针对上述试验筛选出的基础油、抗氧剂、油性剂、抗磨剂进行配伍,实现配方筛选试验,采用四球试验进行初次筛选配方的润滑性,具体试验结果如表6所示。从表6中的四球试验测试数据可知:与F6样品相比,F5样品的摩擦因数虽然略大,但是其磨斑直径更小,且F5具有更大的pD和pB值,长磨条件下的发热量也较少;F3样品的摩擦因数与F5相当,但是其pD和pB值较之F5略小。

综上,配方F5具有最大的pD和pB值,较为合适的摩擦因数和较小的磨斑直径,展现出了良好的润滑性,因此是最佳的配方组分,F3是性能略微逊色的配方组分。

表6 不同配方体系润滑性能筛选

3 结论

(1)针对一种高性能不锈钢冷轧轧制油,对其配方进行了研究,首先对基础油进行了筛选,得出最佳的基础油是进口S2或者中海S3。

(2)从6种抗氧剂,8种油性剂和6种抗磨剂中筛选出了最佳的助剂。在此基础上,筛选得到了最佳的不锈钢冷轧轧制油配方。