大型浮吊船三重公差配合的大型轴承更换工艺

2019-04-22吴明哲李艮田

吴明哲,李艮田

(上海打捞局 救捞工程船队,上海 200090)

0 引言

某轮属于海工动力定位浮吊船,吊重能力为3 000 t,主吊机产自国民油井华高(NATIONAL OILWELL VARCO,NOV),型号为 Model 66,2010年出厂。

1 吊机设计

该吊机设计为尾部2组台车,每部台车2个滚轮;首部2组台车,每组3个滚轮,且每个滚轮含内外2个轴承,台车滚轮沿旋转轨道行走,台车布置如图1所示。

图1 吊机台车布置简图

NOV采用台车形式的行走,大大减轻了吊机的整体重量,可使其高速平稳旋转,旋转速度约3.14 r/min。对起吊能力为 3 000 t的大型浮吊来说,这样的旋转速度相当可观。但其缺陷也很明显:安装精度难以控制、可靠性差。吊机的垂向负载由安装在直径20 m的筒体四个角的4组台车承担。水平负载由设置在吊机中心的中心销承担。尾部台车分左右2组,每组4个滚轮;首部台车也分为左右 2组,每组 6个滚轮;从受力的角度来分析,空钩时吊机旋转部分重量为4 058 t,臂架角度与首尾部台车受力见表1。

表1 臂架角度与首尾部台车受力分析表(1t≈10 000 N)

从台车轴承受力分析来看,受力最大的工况仍是首部台车。故在设计时首部台车的数量(12个)大于尾部台车的数量(8个)。但首部台车在吊重较小或没有吊重时,受力远远小于尾部台车。故障率也是尾部台车远高于首部台车,因为吊机有99%的几率是空钩或者小负载,尾部台车受力有99%的几率高于首部台车,因此尾部台车疲劳寿命远小于首部台车。倘若只从强度设计考虑,会导致此吊机在设计上不太合理。

如图2所示,台车滚轮主要分为以下几个部分,由内往外依次为:轴,轴承,轴承座,台车支架和大滚轮。内侧还有另外1组轴承。

图2 台车滚轮结构图及装配尺寸

轴承采用美国斯凯孚(Svenska Kullager-Fabriken,SKF)轴承,型号为:23172 CAC/C08W507,双排调心滚柱轴承,重量为566 kg。轴和轴承之间为过盈配合(-0.21 mm~-0.28 mm),轴承和轴承座之间为公差配合(0~0.75 mm),轴承座和支架为公差配合(0.18 mm~0.30 mm)。

2 轴承故障

2018年6月9日,值班人员报告尾部台车运转时发出不寻常声音。经过轮机长、吊机工程师仔细判断,初步判定为台车轴承损坏,认为有必要打开疑似损坏的轴承盖检查轴承情况。开盖后发现尾部台车的一个外侧轴承顶部出现较大的裂纹。考虑到其它台车损坏的可能性,工作人员搭设脚手架并将40个台车的轴承盖全部打开检查。经过仔细检查总计发现4个尾部台车的轴承顶部出现不同程度的断裂。轴承损坏位置及轴承损坏照片如图3所示。

图3 轴承损坏位置示意图

3 轴承更换方案

对于本案例,原台车制造厂家的安装方案为:安装轴承至轴承座,加热轴承内圈并冷却轴,而后快速将轴承和轴承座一起装入轴和支架中。加热轴承和轴承座,会使得轴承座和支架之间卡住;单独加热轴承,则会引起轴承外圈与轴承座之间卡牢,整体加热台车支架,轴又会受热,导致轴承内圈无法卡入轴中,可谓环环相扣。局部加热轴承内圈,同时冷冻轴,通常可以达到较好的效果。但是船上设备简单,在不拆除轴的情况下,无法有效冷却轴。因此,只能通过加热轴承内圈并尽量减少加热轴承座外圈的措施来较快地实现安装方案。根据相关安装要求,需要加工特殊工装,如:用于顶升轴承的工装、用于转运轴承的工装以及压盖等。专用工具有2个500 t千斤顶、500 t卸扣及吊索、2个30 t穿心液压千斤顶、1个50 t和2个20 t普通液压千斤顶、M32×4.5(长度50 cm)全螺牙10.9级螺栓4~8根、M36×5(长度75 cm)全螺牙10.9级螺栓4~8根、轴承内圈加热器等。

将详细的技术分析与现场设备的实际操作经验相结合,可得知更换上述轴承需通过以下几个步骤实现:1)消除轴承所受的压力;2)拆除损坏的轴承;3)将轴承从轴承座内取出;4)加热轴承座,冷却轴承,在甲板上将轴承装入轴承座;5)将轴承座整体吊装到位,加热轴承内圈,将轴承装入轴上;6)利用穿心千斤顶,在导向螺栓的协助下缓缓将轴承安装到位;7)轴承手动加油、吊机测试。

3.1 消除轴承受力

通过吊机总图和各部分的重量重心,可求出其合重心。根据弯矩平衡计算的结果,可得出:在主钩吊重约360 t、吊装半径70 m,且尾部台车附近应支撑200 t千斤顶以顶住此台车支撑的旋转轨道时,可以将尾部台车完全抬离轨道,使轴承受力完全消除。由于船在海上航行,修复时间可能较长,考虑到天气因素,所以修复期间须考虑到在紧急情况下能放下臂架避风的情况。同时,由于受到风浪的影响,臂架在抬起时,整个吊机旋转平台仍有小角度的摆动,此摆动也将会加大轴承修复的难度。因此,技术人员必须想办法消除旋转的摆动。

根据设计图纸可知,甲板中前部设置的吊机背拉吊耳垂向可承重709 t,水平可以承重595 t。背拉吊耳距吊机筒体中心约 70 m,此时吊机的起吊能力为 400 t。当风浪来临时,必须考虑吊臂能够较快速且安全地被放下,所以只是将臂架从搁架起升至主钩半径为 70 m,不做任何旋转,尾部压载支撑垫片(支撑和连接尾部压载,固定吊机旋转用)仍然保持插入的状态。因为压载支撑和旋转锚定销将旋转并牢牢固定住,所以吊机不会有任何摆动。主钩直接拉背拉吊耳,有1.9°的偏角,在满负荷的工况下,主钩设计可以承受3.5°夹角,背拉吊耳只用到了60%的许用强度,且满足吊耳规范所要求的受5°倾斜力的要求。

吊机主钩吨位缓慢加到380 t左右时,尾部台车稍稍抬离轨道,在尾部千斤顶施加100 t后,尾部台车将滚轮稍微提起,台车滚轮可以被人为撬动。由此,损坏处台车滚轮的外力已完全释放。

3.2 拆除损坏轴承

原计划是安全拆除轴承,需要计算轴与轴承之间的摩擦力,然后采用适当的工装和千斤顶将轴承从轴承座内顶出。由于缺少适当的可编辑版图纸,可通过描图得到轴承内圈的截面积约为7 000 mm2,内圈平均直径约为400 mm,材料为高硬度钢材。根据图纸可得,直径公差为-0.28 mm。计算时,可将轴承内圈纵向剪开摊为平面,此时轴承为一横截面积7 000 mm2,长度为πDmm的条状金属块,假设将此条状金属拉长-0.28π mm,需要的拉力为

式中:F为拉力,N;A为轴承内圈的截面积,mm2;D为轴承内圈的平均直径,mm。

假设内圈受到均匀向外的拉力,此拉力正好使得直径被拉长-0.28 mm,通过积分计算,此外力为

式中:P为径向的张力,P=4.924 5×106(N/m);R为轴承内圈的平均半径,mm。

轴向摩擦力为径向张力乘以摩擦系数,钢材的摩擦系数在 0.1~0.3之间,保守计算取 0.3,则P=4 924 500×0.3=1 477 350(N)≈148(t);钢材摩擦系数若取0.1,则摩擦力为49 t。

通过制作的工装往外拔轴承座,受力位置为轴承外圈,假设外圈作用150 t水平向外的力,则轴承内圈不仅受150 t水平力,同时也将受到滚珠的挤压力。

图4 轴承示意图

外圈挤压滚珠,滚珠挤压轴承内圈,径向力可用下列公式计算。

式中:Fn为径向压力,t;Fx为轴向摩擦力,t。

将776 t径向压力考虑成均布力,则作用面的均布压力为

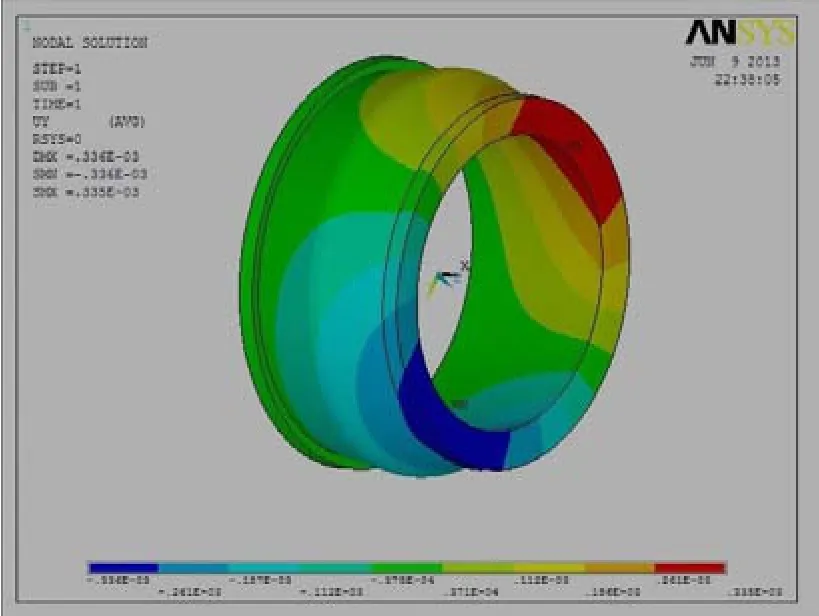

通过有限元建模方法对轴承内圈建模[1-3],如图5。

图5 轴承内圈有限元建模示意图

验证上面理论计算的正确性,计算可得:若不考虑轴的支撑作用,外圈受776 t的均布压力时,轴承内圈将收缩0.33 mm。由第二步的计算可知,要克服轴承内圈0.28 mm的轴向负公差,需向其施加148 t的水平力,而施加此水平力至轴承外圈所引起的径向压力会使内圈收缩0.33 mm。这意味着,内圈会因为外圈水平力越箍越紧,理论上拔轴承外圈无法将轴承从销轴上拔出,反而会使其越箍越紧。

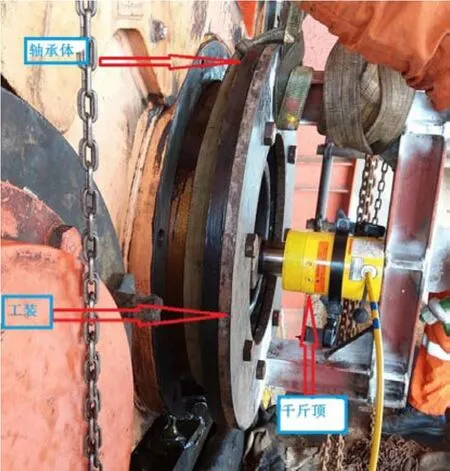

因为无法将轴承从销轴上安全取出,可从碳刨轴承内圈凸起的部位,将轴承滚柱一个个取出。偶尔喷水可让加热的轴承内圈突然受冷。由于轴承内圈承受很大的径向拉力,轴承内圈局部受冷极有可能会使轴承出现裂纹。深裂纹的出现意味着轴承内圈压紧销轴的箍紧力已经消除,此时可以较轻松地将轴承取出。在碳刨取轴承滚柱的过程中,4个轴承的内圈均出现深度裂纹;出现深度裂纹后,停止碳刨并安装用于顶出轴承和轴承座的特殊工装,如图6所示。利用工装和液压千斤顶将轴承和轴承座作为一个整体顶出,而后运到船上的工作间。在轴承外圈焊接2根垂向杆,并安装2个千斤顶将轴承从轴承座内顶出。

图6 拆卸工装安装示意图

3.3 将轴承从轴承座内取出

继续碳刨使轴承内圈被破坏,并将轴承剩余滚柱挨个取出。在轴承外圈焊接2根垂向杆,并安装2个千斤顶。在加热轴承座外圈的同时,2个液压千斤顶对其加压,待轴承外圈松动后,快速将轴承外圈从轴承座内顶出(见图7)。彻底清洁轴承座,对各接触面进行抛光处理,然后对轴承座进行液体渗透检测(Penetrant Testing,PT)无损探伤。

图7 轴承外圈顶出示意图

3.4 在甲板上将轴承装入轴承座

轴承和轴承座之间为正公差:0.00~0.75 mm,但考虑到安装的便利性,可冷冻轴承同时加热轴承座。

在实际操作时,先将新轴承提前1天放入船上冰库内,冷冻到-18℃。将轴承座用烘枪加热到60℃左右,当点温枪检测到轴承座温度加热至设定的60℃后,将轴承从冷冻间取出,并直接放入轴承座。轴承利用自身重量即可滑动到位。

特别强调一点,轴承安装进轴承座后,一定要等待约2个小时,在轴承座和轴承温度温差基本消除后方可移动轴承座。否则轴承有可能会在运输过程中从轴承座内滑出。

3.5 将轴承座吊装到轴上

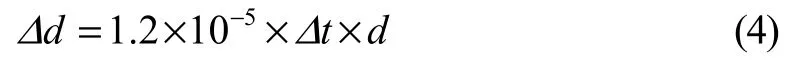

传统的大型轴承安装一般为加热安装,由此计算轴承加热温度和直径变化之间的关系如下。

普通铁材质的热膨胀系数均接近 1.2×10-5,和轴承之间为过盈配合(-0.21 mm~-0.28 mm)。轴承的基本尺寸为:外径D=600 m,内径d=360 mm,根据热膨胀公式

式中:△d为轴承加热过程中,直径的变化量,mm;△t为轴承加热过程中的温差,℃;d为轴承的内径,mm。

倘若轴承内径需增大0.28 mm,则温差△t必须在64℃以上。考虑到表面粗糙度的影响,轴承内圈与销轴温差应至少在70℃以上。

轴承座和支架为公差配合(0.18 mm~0.30 mm),轴承座外径为755 mm,因此支架的尺寸约为755.3 mm(755 mm+0.30 mm)。如若要使加热后的轴承座外径仍小于支架内径,则温差需在20℃到33℃之间。

也就是说,如要将轴承座顺利安装进支架,其与支架间的温差应小于 20℃。而为了将轴承安装进轴,温差则需大于 64℃。因为轴和支架为一体,其温度需相同。实际操作过程中,若想在冷却轴的同时保持轴承座温度不变或少量降低,难度很大。整体加热轴承和轴承座的方法也无法将轴承和轴承座一步安装到位。

将轴承和轴承座作为一个整体(以下简称轴承座),用特殊吊装工装移动到安装区域,并将轴承座定位到销轴前端便于安装的位置。但不要和销轴接触,以免热量传导到销轴上。同时,安装好导向螺杆和用于推力轴承的特殊工装,如图8所示。采用温控陶瓷加热器将内圈加热到150℃。轴承座外圈通过滚珠与轴承座内圈间接连接,其导热率很低。当实际轴承内圈加热到150℃时,轴承座外圈温升小于10℃。移除陶瓷加热垫片,调整好推力轴承工装并安装穿心千斤顶,调整导向螺杆,将轴承座和支座之间的间隙调整到上下左右一致,而后快速将轴承套入轴上。

图8 轴承安装工装示意图

3.6 将轴承安装到位

用千斤顶推力轴承压盖板,并同时测量轴承座和支座之间对角线的间隙,保持均匀推进。如果发现间隙不均匀,可以手动调整外圈推进螺帽,但不可用力过大。切记不可用加长杆、液压或气动工具转动轴承座外圈推进螺帽(如果螺帽产生推力过大,可能会将轴承从轴承座内推出)。如果轴承座外圈的温升小于10℃,且轴承座外圈与其支架之间应该还有小的间隙,可以持续推动千斤顶,直到轴承安装到位。如果轴承座外圈温升超过20℃,轴承座外圈与其支架之间的间隙将不复存在,必须等到轴承座外圈的温升降到10℃以内,方可继续挤压轴承内圈端盖板。倘若强行挤压,轴承座外圈与其支架之间会有较大的阻力,且轴承内圈和销轴也有较大的推力,将会导致轴承座与支架之间不平行。若外圈螺杆受因力不均而产生扭曲,便无法持续推进,强行推端盖板也可能将轴承从轴承座内挤出。

第一个轴承进入销轴约60 mm后,轴承外圈挤到轴承座支架上,等待约45 min冷却后(重新有间隙后)继续推压轴承压盖板直至到位,整个过程千斤顶推力未超过60 t。此次安装的4个轴承,除第一个温升超过10℃外,其它3个轴承座外圈温升均未超过10℃,且一次性顶到位。

根据图纸要求检查轴承和销轴之间的间隙,如果间隙在公差范围内,且千斤顶无法继续推动轴承内圈端盖板,表明轴承已经安装到位。千斤顶总吨位应控制在100 t以内,以防对轴承或轴承座产生损坏。在计算间隙、安装垫片的过程中,应确保安装垫片后的间隙在0.2 mm~0.4 mm之间,移除推进工具。而后安装轴承座和轴承内圈盖板螺杆,并根据图纸要求将扭矩打到1 100 N·m。

在推进过程中,一定要随时检查滚柱活络的情况,应时刻保证滚柱不受力。若受力则表示轴承外圈与内圈之间有相对位移,过大的推力会将轴承从轴承座内推出。

3.7 轴承手动加油、吊机测试

彻底清洁滚柱和轴承,手动添加适量的油脂后,可安装端盖板并打扭矩,接着对吊机系统进行恢复和测试。

测试程序如下:1)恢复吊机运行状态,解除千斤顶和主钩、拆除脚手架,并通过自动加油系统继续补充足量润滑油;2)将臂架角度调整到45°,此时尾部滑轮受力适中;3)向左低速旋转1圈;4)向右低速旋转1圈;5)将臂架角度调整到65°,此时尾部滑轮受力较大;6)向左常速旋转2圈;7)向右常速旋转2圈;8)向右最大速度旋转约90°,然后向左最快旋转90°,重复3次。

在整个性能测试的过程中,未听到异常噪音和振动。测试结束后开盖检查损坏的轴承,未发现轴承有损伤痕迹。至此,整个更换过程结束。

4 结论

由于体积和重量较大,这种大型双排滚柱自锁式轴承在缺乏经验和施工现场工具短缺的情况下是很难被更换的。在更换该轴承的过程中,拆卸工装、穿心千斤顶、导向螺杆等都是极其有用的工具。与此同时,工作人员对加热温度和时间的把握也很重要。