大型多功能油田增产船总体方案探讨

2019-04-22薛江山

薛江山

(上海中远船务工程有限公司,上海 200231)

0 引言

油田开采通常分为投产、高产稳产、产量递减和低产四个主要阶段。油气田(尤其是一些低渗透的油气田)开采进入中后期时,产量明显降低,开采难度增加,常需要采用增产措施辅助作业,以提高效益。油气田增产的措施有酸化、压裂、防砂、堵水、补层等,其中,酸化和压裂是主要的技术措施[1]。酸化措施是指以低于裂缝开始起裂时的压力向地层孔隙空间注酸的工艺过程。水力压裂措施是指向井内注入压裂液,使地层在压裂液压力的作用下形成拉应力场,使得该层段内局部应力超过该岩石抗拉强度的过程[2]。

海上油气田增产措施与陆地相似,但需将设备安置在生产平台或船舶上方可完成。油田增产船是一种能使海上油田增产的海洋工程支持船舶,船上集成装有油田增产系统,具有储存、混合、泵注和现场控制的能力,是实现海上油气田增产作业的一种有效途径。

1 油田增产船现状

据Offshore杂志统计,截止到2015年6月,各种类型的油田增产船共有35艘。其中有32艘分别隶属于国外的 Baker Hughes、Halliburton和Schlumberger三家石油工程服务公司。另外,Simwell Services、Superior Energy Service、Mehran三家公司各拥有一艘油田增产船。其作业区域主要集中在墨西哥湾、北海、西非、中东和南美等地区。我国在该类船舶领域的设计建造经验较少,仅中海油在2014年建造过一艘。

目前,已运营的油田增产船船长多数为65 m~95 m,船宽为16 m~20 m,大部分属于中小型船舶。表1摘录了部分船舶的主要参数。

2 总体设计方案分析

油田增产船的船型选择需要综合考虑海上作业流程、作业能力和作业地点的要求。本课题结合某客户的需求,开展了对大型多功能油田增产船的方案研究。

该船的设计目标可满足各种不同增产作业的要求,如压裂、酸化、防砂等。船上配有专业增产设备、各种散料和化学添加剂的储存与输送装置。除具有增产作业能力外,该船还具备对外消防、修井等多种功能[3]。

该船适用于无限航区,拟入 ABS(美国船级社),符合ABS Offshore Support Vessels入级规范,满足 WS、WT-READY、Supply-HNLS、DPS-2、FFV Class1等入级符号的要求。

2.1 船型设计及总体布置

总体设计充分考虑了客户对船舶性能、布置需要和作业能力等方面的要求,主甲板及舱室布置见图1。本船设有一层连续主甲板,机舱位于船体中前部,酸罐储存舱和高压增产泵位于船体的中后方,规范中对增产剂储存容器或储存舱离舷侧外板和船底外板的距离要求不小于760 mm,所以主甲板以下除首尾区域外,均为双底双壳结构。主甲板以上首部设有两层艏楼、三层生活区和一层驾驶室,生活楼前上方装有一个铝制直升机甲板,主甲板中部为各种散料储存区,主甲板尾部留有250 m2的开阔甲板,用于增产作业时放置一些设备和化学添加剂。

图1 主甲板及舱室布置

船体为钢质焊接的纵骨架式结构,船前体有球鼻艏,船尾中部装有尾鳍,可提高船体效率和操作性能。为减小船舶作业时产生的横摇,主船体安装了舭龙骨,并设有被动式减摇水舱。

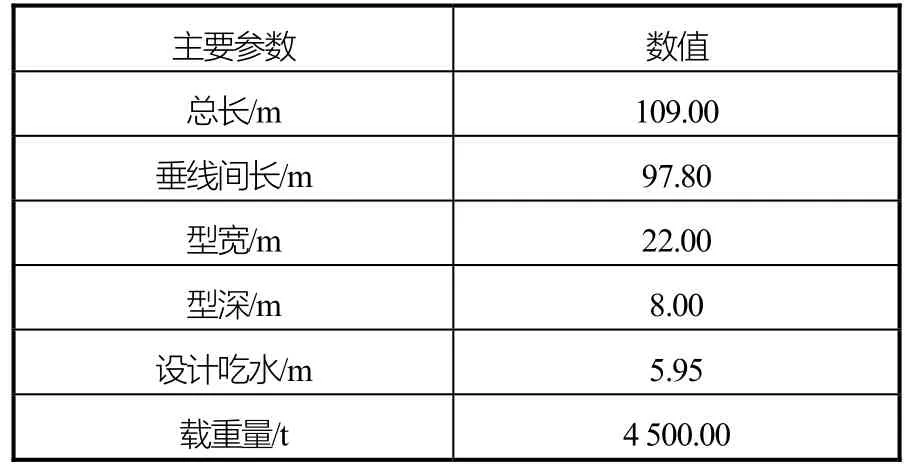

该船的自持力为35天,可满足54人工作生活和安全配置的需求,生活区设计符合MLC 2006的相关要求。船长超过100 m,船宽22 m,与现有的增产船相比,属于大型油田增产船,其主要参数见表2。

表2 某大型多功能油田增产船主要参数

2.2 船舶稳性

油田增产船是一种特殊用途船舶,其稳性计算需满足MSC.266 SPS Code,SOLAS及ABS规范的要求。

根据MSC.266 SPS Code规定,船舶完整稳性需按照国际海事组织(International Maritime Organization,IMO)的完整稳性规则计算;船舶破损稳性应按照国际海上人命安全公约(International Convention for Safety of Life at Sea,SOLAS)对客船的要求计算,对于定员小于60人的船舶,要求的分舱指数可以取0.8R(R为船舶被要求的分舱指数)。

在选取完整稳性工况时,还应考虑船舶具有多种作业功能的情况。本船计算时按照ABS OSV规范标准工况选取,并考虑对外消防、吊机工作等工况。图2为典型工况的计算结果。

按SOLAS概率法计算破损稳性,规范要求的分舱指数 0.8R为 0.5459,计算得到船舶在纵倾为0 m、-0.8 m、0.8 m状态下达到的分舱指数A分别为0.588 8、0.580 6、0.596 0,满足要求。

2.3 动力配置

该船采用电力推进系统,根据船舶航速计算和动力定位分析的结果,配有4台2 800 ekW的中速柴油发电机和2台800 ekW的辅助/港口发电机。尾部设2台2 200 kW全回转可调距主推进器,首部设有3台1 500 kW管道式侧向推进器。

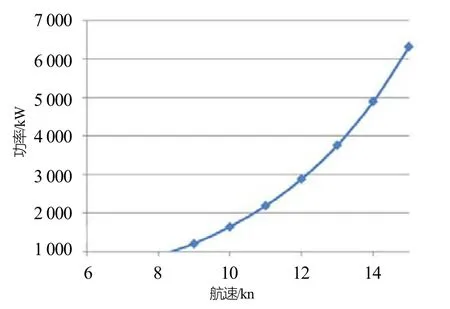

船舶阻力估算按照荷兰水池Holtrop的预估方法[4],推进器功率和航速的关系如图3所示。该方法分别计算摩擦阻力、兴波阻力,并考虑附体结构及船体首尾形状对阻力的影响。根据计算结果,推进器在全力运转时,船舶航速可达13.5 kn左右,实取船舶设计航速为12 kn。

图3 航速与推进器功率

增产船靠近平台作业时,必须有足够的能力抵抗风浪,并与平台保持安全距离,该距离通常不大于10 m,但也不能小于5 m。海上定位措施,一般采用锚泊定位或动力定位(Dynamic Positioning,DP),考虑操作的灵活性及定位精度的要求,该增产船采用动力定位系统,动力定位等级为II级,在3级海况下(即浪高1.5 m、任意风向的风速20 kn、表面流速0.5 kn时),可满足吊车工作的要求;在5级海况下(即浪高4 m,任意风向的风速30 kn,表面流速3 kn时),可满足除吊车外的其他作业工况的要求。通过初步的DP能力分析,船舶在最大单点故障情况下,动力定位系统可满足上述海况下的定位能力。

3 多功能作业能力

现有的油田增产船多为专用增产作业船,功能相对单一。本课题研究的船型是一艘多功能船,以油田增产作业为主,此外,还具有对外消防、海上救援、修井等功能。

3.1 增产作业能力

增产系统包括酸化处理设备、压裂搅拌器、各类泵系、化学添加系统、支撑系统、压力容器、电动单元、控制系统等。该船具有酸化、压裂等多种增产作业能力。配有 6台柴油机驱动压裂泵,每台功率约1 618 kW,最大压力为103 MPa;两台酸系统高压泵,每台功率约441 kW,最大压力为130 MPa;两台低温泵,排量分别为85 m3/min和42 m3/min,额定压力为70 MPa;两根CONFLEX高压软管,额定压力为103 MPa,每根长度至少为90 m。增产船与海上生产平台间设有管路快速脱离和设备紧急关断装置,以提高安全性。

酸罐及混合酸罐容积为340 m3,支撑剂体积为200 m3,预混合罐容积为286 m3,氮气储存罐容积为53 m3,液体添加剂体积为62 m3,固体添加剂体积为20 m3,钻井水舱容积为200 m3。

3.2 对外消防

该船的对外消防满足ABS FFV Class1(FFV1)入级符号的要求[5]。船中部主甲板两舷设有救助区域,舷墙设有2 m宽的舷门,船上装备有2艘快速救助艇。

对外消防的两座消防水炮位于驾驶室顶甲板的左右两侧,每座消防水炮的排出率为1 200 m3/h,射程大于120 m远、50 m高,2台消防泵布置在生活楼下方的主船体内,每台排量1 350 m3/h,2台马达的功率均为700 kW。按照ABS OSV规范对FFV1的要求,需安装固定的水喷淋系统,以保护露天甲板、主船体和生活区的外部立面。

3.3 连续油管作业

该船主甲板尾部留有250 m2的开阔面积,可布置一套紧凑的连续油管作业装置,用于对海上油气田的修井、钻井、测井等进行酸化、注氮排残酸、冲砂、井底冲洗等作业。为配合连续油管作业,主甲板尾部左舷有一台海工吊机,吊重25 t,吊装半径25 m,吊钩的高度可达水面以上46 m。

图4 连续油管装置作业示意图

连续油管作业装置主要由注入头、卷筒、控制房、动力单元4个部分组成,满足API RP 5C7,Zone-II标准的要求。连续油管的直径为1.25 m,作业深度可达5 000 m,连续油管作业装置喷射器的最大拉力至少为35 t。

3.4 试井

船舶按照ABS WT-READY入级符号的要求设计,试井系统平时不储存在船上,主甲板尾部应预留试井系统的安装位置。

4 结束语

近年来,国际油价持续低迷,而海上油气田开发属于高投入、高风险的项目。因此,如何挖掘现有油井的潜力、使其产生最大经济效益,越来越受到各大油气公司的重视,而油田增产船的研发符合海上油气开采这一目标。

本文结合油田增产船的发展现状,深入探讨了一型大型多功能油田增产船的总体设计方案和多功能作业的配置要求,有利于提升我国在大型海洋工程装备(尤其是海洋油田增产装备)方面的研发能力,也为将来大型油田增产船的进一步研发提供参考。