动车组异音异响故障分析及监测系统设计

2019-04-19郭展宏马殷元谢红太杨志雄

郭展宏, 马殷元, 谢红太, 杨志雄

(1.兰州交通大学 机电技术研究所, 甘肃 兰州 730070; 2.甘肃省物流及运输装备信息化工程技术研究中心, 甘肃 兰州 730070; 3.中设设计集团股份有限公司 铁道规划设计研究院, 江苏 南京 210014)

自2007年4月中国第一条动车组列车开通,十年来全路运行动车组多次发生途中异音异响故障,导致多次停车检查,但因无专用异音异响检测工装,仅依靠动车组随车机械师凭个人经验通过耳听判断故障源发生位置及故障产生原因,很多情况下在嘈杂的列车运行环境中基本无法确定,存在较大安全隐患,并严重影响高铁动车组运行秩序。同时这样的方式对人的经验依赖性较强,很容易出现误判[1]。CRH系列动车组和标准动车组投入运行的数量越来越多,为了使动车组转向架的异常噪声在运行过程中得到快速、安全、妥善、有效的处置,消除安全隐患,研制动车组异音异响监测系统迫在眉睫。

通过收集、整理典型的转向架、车体等异常音响故障(包括图像数据),并将其输入系统后台,组织随车机械师学习,加强动车组的维修工作。在常规检修的基础上,组织地面人员对异常声音故障信息进行转向架和车体状态的相应检查,并重点关注易发生故障的部位。通过上述措施,可以在运输过程中快速准确地判断所属动车组的异响故障,从而保证运输秩序和乘客的生命财产安全[2-3]。

1 常见异音异响故障分析

响声通常可分为正常响声、良性响声及异常响声。动车组异音异响是指在动车组行车过程中,由于运行线路情况不佳,外界环境异物相碰、相撞或摩擦,动车组自身零部件脱落等造成的不规则无规律的响声。该类响声对动车组装备在很短的时间内就可能造成较大的机械损伤,严重危害行车安全。

1.1 主要引起因素

引起动车组异音异响的因素主要有以下几点[4-6]:

(1)轮轨接触条件:受线路平顺因素及轮轨黏着关系影响,主要包括钢轨轨面平滑条件、车轮踏面状态、轮轨黏着状态等。

(2)外界异物相撞:通常有空中飞鸟、列车带起的道砟和碎石、隧道掉落物、道基内的遗落物等撞击或相碰产生的异音异响。

(3)零部件脱落:动车组运行过程中由于自身晃动和振动而使自身裙板、轴箱端盖、螺栓螺帽等脱落产生的异音异响。

(4)温度因素:通常情况下,动车组转向架及车体零件、部件、总成等的异响与所处系统环境温度相关,随温度的降低而升高。

(5)牵引电机转速[7-8]:当加速部分为旋转运动,加速时声音很大,而且声音快节奏变化,甚至变成长音;同时,发动机机体会振动;动车组爬坡时减速,大负荷下运转时,部件之间的力比较大,如果有很大一部分间隙,特别是定位部件不精准时,会引起异常噪音;动车组处于非滑动前向负荷状态,由于线路因素的影响,可能会出现“咣咣铛铛”的声音,通常是零件间隙问题。

(6)牵引电机负载:牵引电机负荷对异常响声影响极大。一般情况下,负荷越大,响声越大。如齿轮箱装置及万向轴传动装置异音异响与牵引电机负荷有很大关系。

(7)零件配合间隙[9]:零件配合间隙的大小对声音有很大影响。一般来说,配合间隙越大,部件之间的声音就越大。在零部件装配时,严格按技术要求的尺寸安装能够有效减少异音异响。

(8)润滑条件:一般情况下,润滑条件不足,其响声加大,主要表现在牵引电机部分。

(9)车厢设备:通常包括动车组设备掉落、行李掉落、人为不正当撞击等。

1.2 目前常见判断措施

为了确保动车组机械师能够在动车组行车过程中快速准确地判断出异音异响的产生原因、声源位置及安全影响程度等,在行车现场检测及实验模拟中通常有以下方法[10]:

(1)拆除法:通过对存在响声的零部件进行拆除,不让它们参与对应的工作或对其运动强度进行减弱。

(2)比较法:比较多个牵引电机不同条件下响声的差别。

(3)虚听实听法:牵引电机发生故障时,站在电机的不同位置能够听到不同的响声部位。在这种情况下,称之为“虚听”;“实听”是指利用探头与听诊区域接触来确定异常声音的位置。

(4)放大法:在声音出现后,可以改变可疑部件的工作条件或尺寸,使声音更加明显,以此来证实我们的判断。运用此方法在操作过程中应注意不能损坏零部件。

(5)模拟法:对动车组的异常响声进行相关环境和条件的模拟,如异物冲击、零件脱落、温度、速度、载荷、润滑条件、振动状态、运动状态和工作状态等。

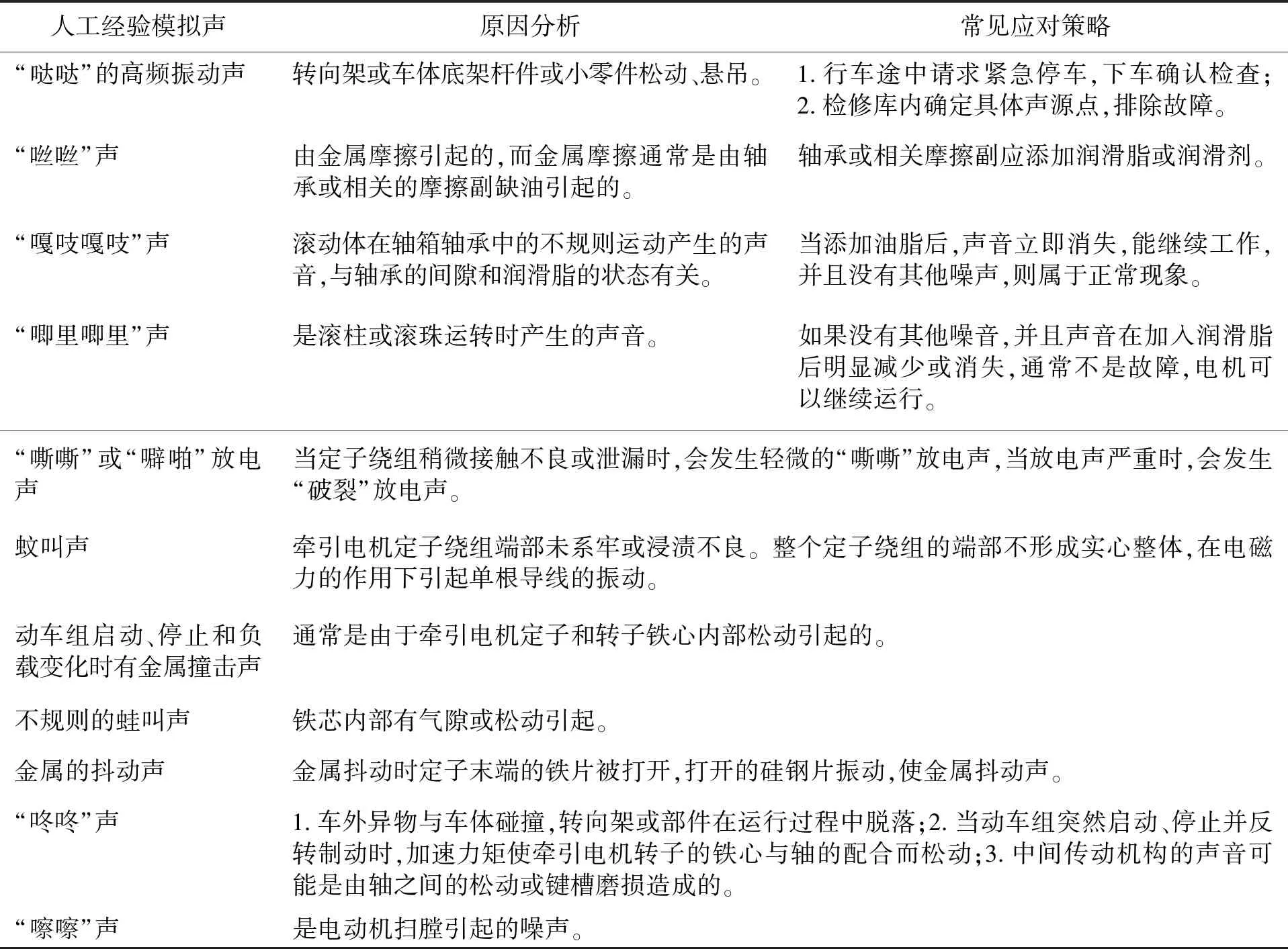

通过上述各种异音异响故障分析及现场经验和模拟研究,总结出适用于动车组随车机械师和相关铁路专业技术人员学习的动车组异音异响人工模拟声响、原因分析及常见解决方案,见表1。

表1 动车组的常见异音异响人工模拟声响及故障分析

续表

2 异音异响监测系统设计

为在很大程度上对动车组行车过程中的异音异响问题做出准确清晰的故障监测分析,及全国各动车组检修基地和动车组运用所检修库中动车组故障快速可靠的检查维修,同时进一步对后续动车组运行途中频发异音异响故障问题储存经验数据,提出一种动车组异音异响监测系统。

2.1 监测系统整体设计

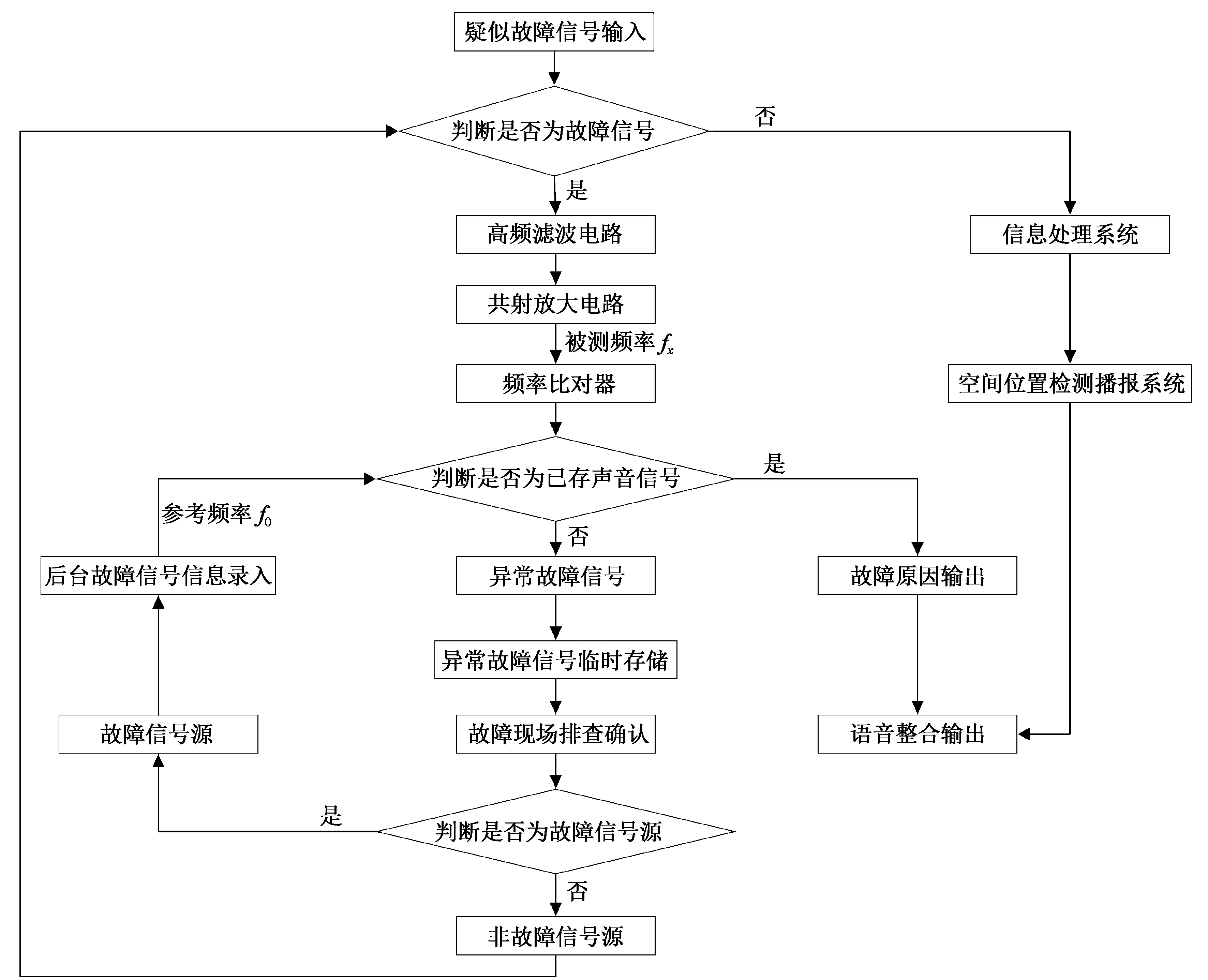

针对动车组运行途中及检修库供电检查阶段的动车组情况,异音异响问题主要包括两个难点:①故障声最有可能为哪种机械故障或电气故障;②故障声信号源在哪里。因而并行两路进行系统模型设计,主要由信号定位处理系统及信号检测比对系统组成[11]。整体系统设计如图1所示。

图1 动车组异音异响监测系统图

如图1所示,一种动车组行车异音异响监测系统主要由位置检测处理系统及信号检测比对系统组成。疑似故障声音接收/采集模块可选择接收来自动车组行车途中的异常故障信号,并将该疑似范围内的故障声信号信息通过信号处理电路转换处理,输入到频率比对器中,其中信号处理电路由高频滤波电路与共射放大电路连接组成[12-13];另一方面故障声音接收/采集模块将疑似范围内的故障声信号信息通过信息处理系统输入到空间位置检测播报系统进行定位处理。频率比对器结合所述空间位置检测播报系统输出已存故障原因,另一支路输出异常故障信号,储存于异常故障信号储存模块中;经过铁路专业技术人员现场排查,确认为动车组故障信息后上传到故障信息系统进行存储。

铁路专业技术人员对疑似异常故障信号进行现场疑似故障排查确认,判断是否为影响行车安全的故障因素。其中非故障信号源与故障信号源包括故障声音频率及故障产生原因、发生部位。对非故障信号源信息进行确认,然后记录并输入到声音接收/采集模块中,以保证该频段内的声信号下次不再被采集处理。故障信号源信息人工后台录入频率比对器中,以保证下次对该频段故障信号的直接监测播报。

2.2 检测分析处理系统

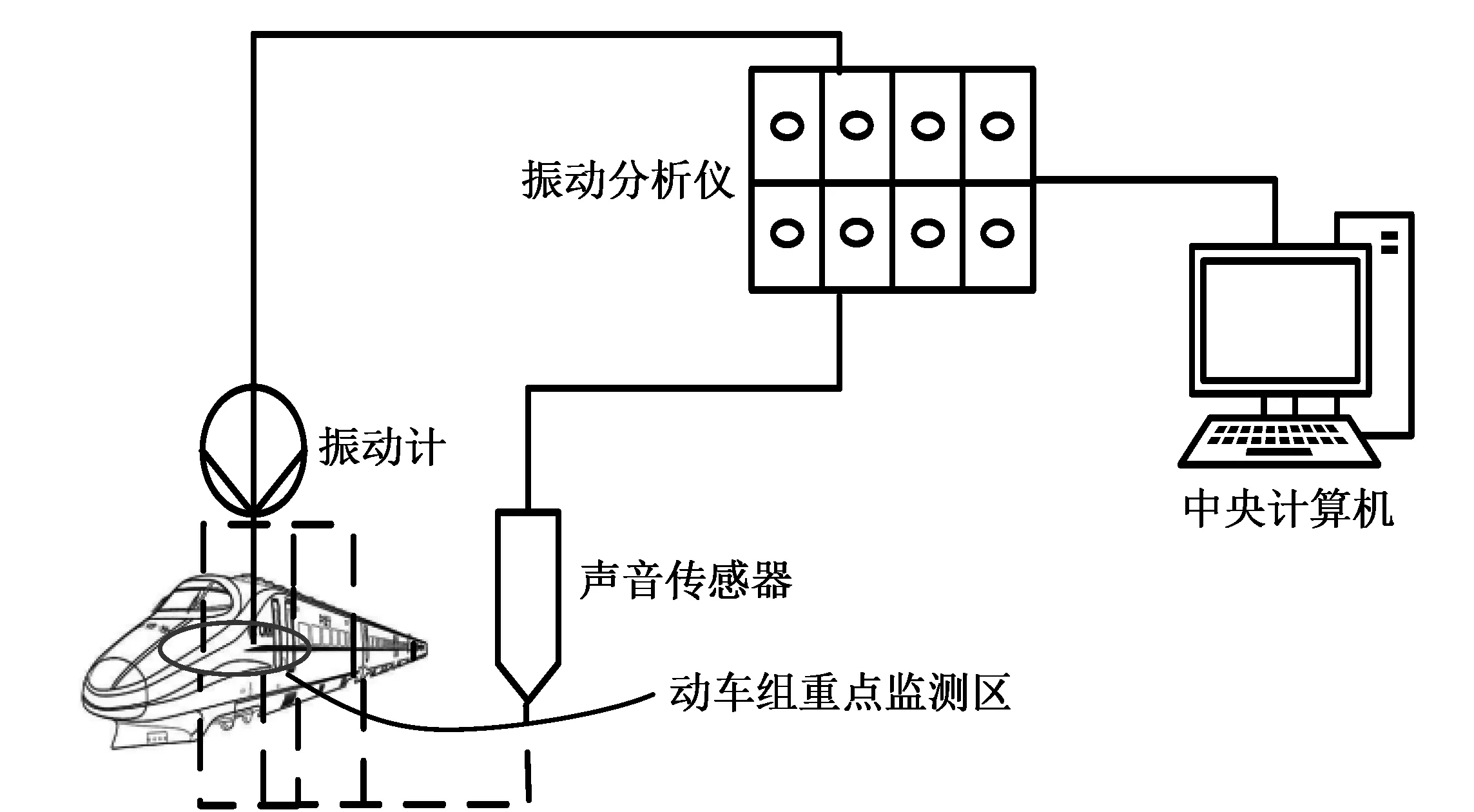

动车组故障通常会以引起相关零部件振动或者部件间接触噪声级别的增加为特征,因而在监测动车组故障时,检测出故障产生声音或者振动幅度的大小是系统的一个重要方面。本系统采集点使用传声器(声音传感器)以及振动计检测动车组的异音异响故障,图2为系统的连接布置示意图。

图2 采集分析系统连接布置示意图

根据国际电工协会IEC581标准及我国标准《GB/T14277—2013音频组合设备通用规范》,在铁路行车技术规定中指出,动车组高速运行过程中由于异物碰撞、配件脱落等故障造成的常见声音信息的强度为90~160 dB、8~16 kHz。将目前行车途中遇到的异音异响故障和动车组检修库中供电检查阶段出现的异音异响故障进行现场确认分析,及通过上述拆除法、比较法、虚听实听法、放大法与模拟法等试验模拟研究的方法,明确该类故障产生的常见原因及发生位置。这里的位置在三维空间用坐标长方体范围的数字模型得以表示确定。比如转向架横梁及侧梁处故障、牵引电机悬挂处故障、齿轮箱处故障、轴箱装置处故障、空气弹簧处故障、基础制动装置处故障、轮轨接触处故障、车体处底架、侧墙左部中部右部、车顶前部中部后部、司机室外壁处故障、受电弓处故障等,及产生故障常见的原因和检查解决办法。以三维空间位置信息为索引导向,整合故障可能位置及产生故障常见的原因和检查解决办法,以电信号的方式预先储存在空间位置检测播报系统中。当有异音异响疑似故障信号产生时,传感器和振动计将对应位置部件检测到的信息有线传送给FFT振动分析仪,其中振动计能够传输处理后的同频范围内的总的振动强度,而FFT振动分析仪通过对比动车组该部件在正常运行下的振动谱来检测异音异响故障,并保存在中央数据库中,作为后期经验参考及系统进一步完善优化数据之用,具体见表2。

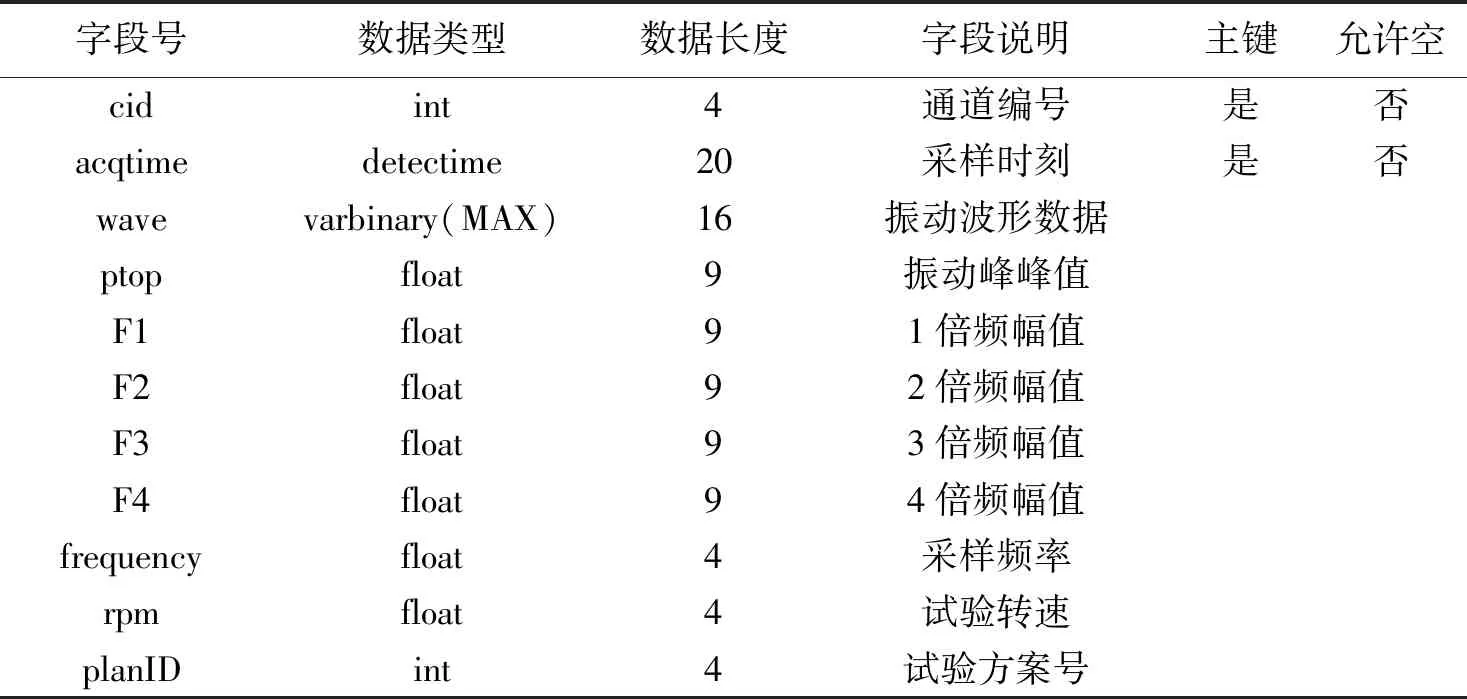

表2 异音异响故障存储中央数据库

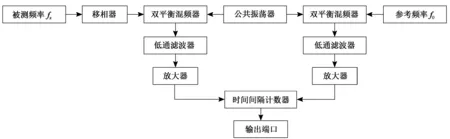

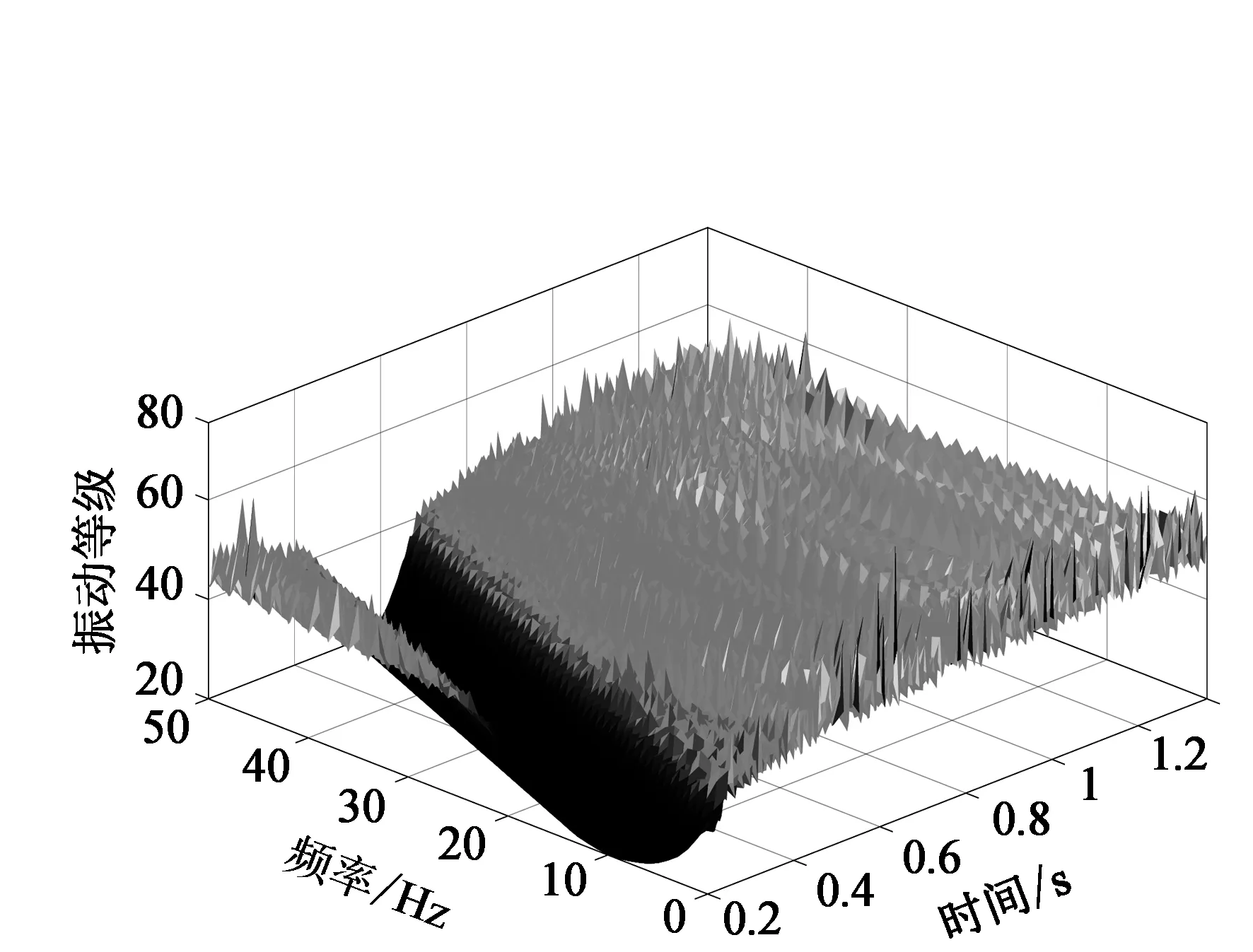

如图3所示,频率比对器采用频标比对中的双混频器时差测量设计[14-16]。采用经典双混频测量原理,运用数字信号处理技术实现频标的比对测量。同时计算机将信号数据存储在磁盘中,可以用来进行频谱比较以生成线性振幅频谱三维图进行解析分析,如图4所示。

图3 频率比对器结构原理图

图4 线性振幅频谱解析

3 结 论

(1)目前通过去除法、比较法、虚听实听法、扩大法与模拟法等试验模拟研究的方法,初步明确该类故障产生的常见原因及发生位置。可为目前经验不足时的动车组异音异响故障提供初步理论参考和诊断方案。

(2)该系统采用在易发重点区布置多种传感器和测试检测设备,计算机控制与人工检测相结合的工作方式,可以较为准确地快速判断动车组行车途中的异音异响,确定故障发生位置及可能的原因,同时可逐步积累完善动车组列车运行故障库,为后续动车组的运行维护提供技术支持。

(3)该动车组行车异音异响监测系统通过信号定位处理系统及信号检测比对系统实现对列车运行图中的故障信号进行监测播报,同时录入、存储异常故障信号源,为后续故障抢修提供经验支持。在某些方面可填补我国在解决铁路运行中异音异响故障难题方面的空白。

(4)通过异音异响故障库的逐渐完善及电子监测系统的初步成型,可对独立设计适应于动车组行车途中异音异响的监测设备和动车组检修基地维修车间异音异响检查设备的投入使用奠定基础。