硅酸镁铝吸附脱除原油中氯化物的研究

2019-04-19李瑞丽张东媛

李瑞丽,张 革,张东媛

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

为提高采收率,油田在开采过程中会使用多种采油助剂,导致原油中氯化物含量升高[1-2]。不同原油中氯化物分布规律不尽相同[3-6]。这些氯化物分为无机氯和有机氯两大类,无机氯化物主要为氯化钙、氯化镁等无机氯盐,可以通过电脱水除去,残留的有机氯化物主要成分有二氯甲烷、三氯甲烷、1,2-二氯乙烷和四氯化碳等,会造成设备腐蚀、铵盐堵塞管道、催化剂中毒等安全生产事故[7-9],因此脱除原油中的氯化物对于化工生产具有重要的意义。

脱除油品中氯化物的方法主要有氯转移剂法[10-12]、加氢脱氯法[13-15]和直接吸附脱氯法[16-19]等。氯转移剂法的脱氯原理为氯转移剂和有机氯化物发生亲核取代反应,通过反应使有机氯变为无机氯盐,通过电脱盐脱水脱除,氯转移剂的化学反应不易实现,限制了其应用;加氢法的脱氯原理是使吸附在催化剂上的有机氯化物通过加氢反应生成相应的烃类和氯化氢,通过无机氯方式脱除,催化剂存在活性组分易破坏的问题,且加氢脱氯成本高昂,制约了加氢脱氯技术的应用;直接吸附法的依据是吸附材料对氯化物和原油的选择性不同,吸附脱氯法耗能少,工艺简单,且吸附脱氯剂大多为易制备、易再生、易处理的绿色化学剂,符合绿色环保化工的主题,因此,研究效果较好的新型吸附脱氯剂具有重要意义。

本研究改进了一种新型硅酸盐类极性吸附剂[20-22],并首次将其应用于吸附脱氯。其独特的“四-八-四”空间结构决定了其相互贯通开放的空穴,使其拥有大的比表面积,且硅酸盐类材料比其他吸附剂造价低,不失为一种经济高效的新型吸附材料[23-25]。通过水热法合成硅酸镁、硅酸铝和硅酸镁铝吸附剂,通过吸附脱氯实验,确定最佳吸附剂及其吸附条件,并考察吸附剂对河南原油各馏分段氯化物的脱除效果。

1 实 验

1.1 试剂与仪器

六水硝酸镁:分析纯,成都艾科达试剂有限公司生产;九水硅酸钠:分析纯,天津市光复精细化工研究所生产;十八水硫酸铝:分析纯,天津市光复科技发展有限公司生产;二氯甲烷、三氯甲烷和四氯化碳:分析纯,北京化工厂生产;1,2-二氯乙烷:分析纯,天津市福晨化学试剂厂生产;正庚烷、二甲苯和无水乙醇:分析纯,北京化工厂生产;冰乙酸:分析纯,天津市富宇精细化工有限公司生产;去离子水:实验室自制;河南原油(有机氯质量浓度为18.374 mg/L)。

YZHR型水热合成釜:北京岩征生物科技有限公司生产;RW20DZ型搅拌器:德国IKA Labortechnik公司生产;WK-2D型微库仑综合分析仪:江苏江分电分析仪器有限公司生产;DF-101S型集热式磁力搅拌器:金坛市正基仪器有限公司生产;BF-07Z电动真空泵;ASAP 2020M型比表面积分析仪:美国麦克仪器公司生产;SU8010型扫描电子显微镜:Hitachi公司生产;D8 Advance型X射线衍射仪:Bruker公司生产;IFISCHER DIST D-2892 CC型全自动实沸点蒸馏仪:德国i-Fischer公司生产。

1.2 吸附剂的制备

硅酸镁铝是没有刺激性气味的白色胶状体,其晶体结构特殊,拥有一定的吸附性、增稠性,常应用于食品、化妆品等行业。硅酸镁铝由硅氧四面体和铝镁氧八面体构成三维片状结构,四面体层中的Si可以被Al置换,八面体层中的Al可以被Mg置换,由此产生的层间负电荷由片层结构之间大量水合阳离子补充,因此形成微弱正电荷边缘层,可与阴离子聚合物相互作用。国内对硅酸镁铝的制备已经有一些研究,本实验用硅酸钠、硫酸镁、和硫酸铝为原料制备硅酸镁铝。

采用高温水热法制备硅酸镁铝吸附剂:按照V[Na2SiO3]∶V[Al2(SO4)3+Mg(NO3)2]=1∶1;V[Al2(SO4)3]∶V[Mg(NO3)2]=(6∶4)~(3∶7)的比例,将硝酸镁溶液逐滴加入到硅酸钠溶液中,在转速为400 r/min下搅拌30 min,然后将硫酸铝溶液逐滴加入到上述溶液中,继续搅拌1 h,用NaOH溶液将pH调节到14,最后将所得浆液转移到200 mL水热釜中,将水热釜转移到防爆烘箱中,在一定温度下反应一定时间,待釜自然冷却后,将浆液倒出,用去离子水将其pH洗至7.5~9.5,将滤饼在120 ℃下真空干燥12 h,研磨成粉末,制得一系列硅酸镁铝吸附剂;采用相同的方法制备硅酸镁及硅酸铝吸附剂。

1.3 吸附剂的表征

用X射线衍射仪对试样结构进行分析,Cu Kα射线辐射,管电压为40 kV,管电流为40 mA,扫描范围为5°~90°;将试样在300 ℃下预处理5 h,然后在-196 ℃下用低温N2吸附-脱附法分析试样的比表面积及孔结构;用扫描电镜对试样形貌进行观测。

1.4 脱氯效果考察

用正庚烷作为溶剂,将二氯甲烷、三氯甲烷、1,2-二氯乙烷和四氯化碳配成体积比为1∶1∶1∶1的模拟油,称取一定量的模拟油加入水浴杯中,接通加热及搅拌装置,按照一定的剂油比加入吸附剂,搅拌一定时间后,将混合液抽滤、取样、测量氯化物含量,通过吸附前后模拟油中的氯含量计算脱除率,将其作为考察指标。

2 结果与讨论

2.1 吸附剂的筛选

为了确定具备最佳吸附性能的多孔硅酸盐吸附剂,制备了硅酸镁、硅酸铝以及硅酸镁铝3种吸附剂,分别对其进行比表面积及孔结构分析(BET)、物相结构分析(XRD)以及表面形貌分析(SEM),并初步进行吸附脱氯试验。

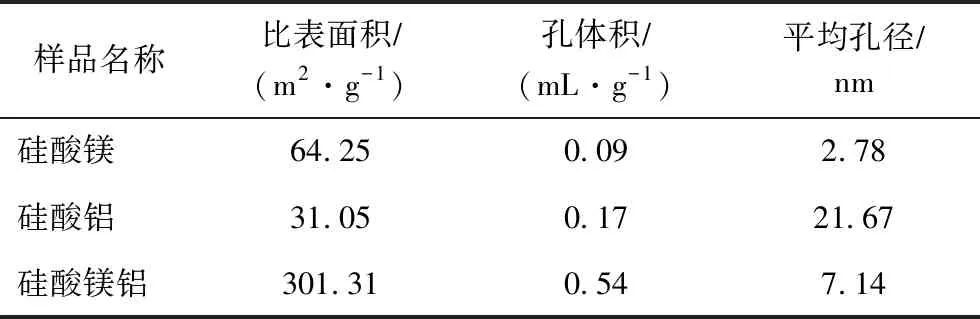

2.1.1低温N2吸附-脱附表征硅酸镁、硅酸铝、硅酸镁铝的比表面积和孔结构参数见表1。由表1可看出,体系中Mg和Al的金属氧化物共同存在时,比表面积、孔体积都明显增加,这些主要是由于改性后吸附剂呈微球状堆积、孔道相互贯通、结构变丰富所致。

表1 硅酸镁、硅酸铝和硅酸镁铝吸附剂的孔结构参数

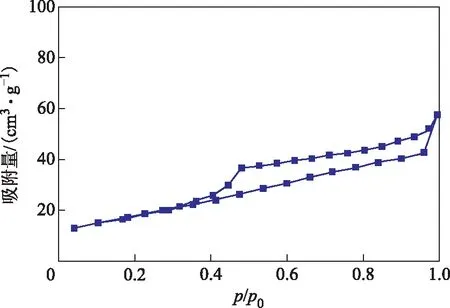

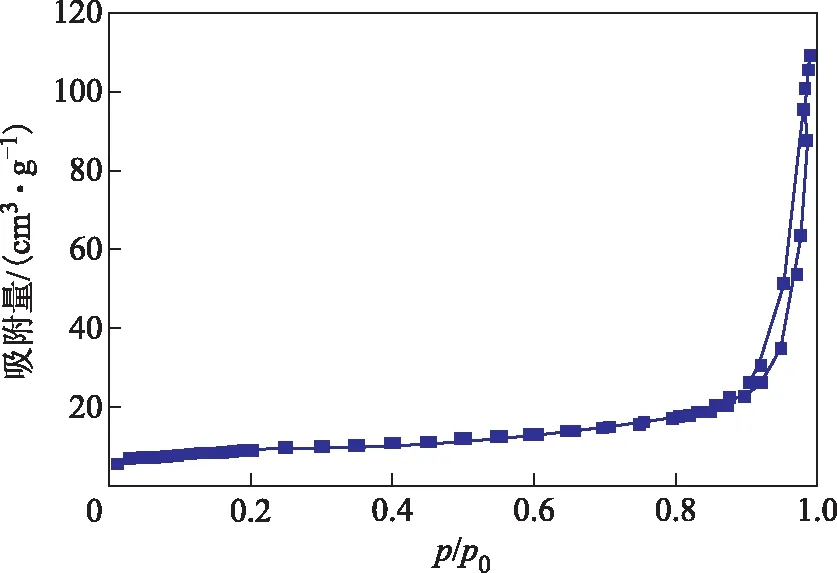

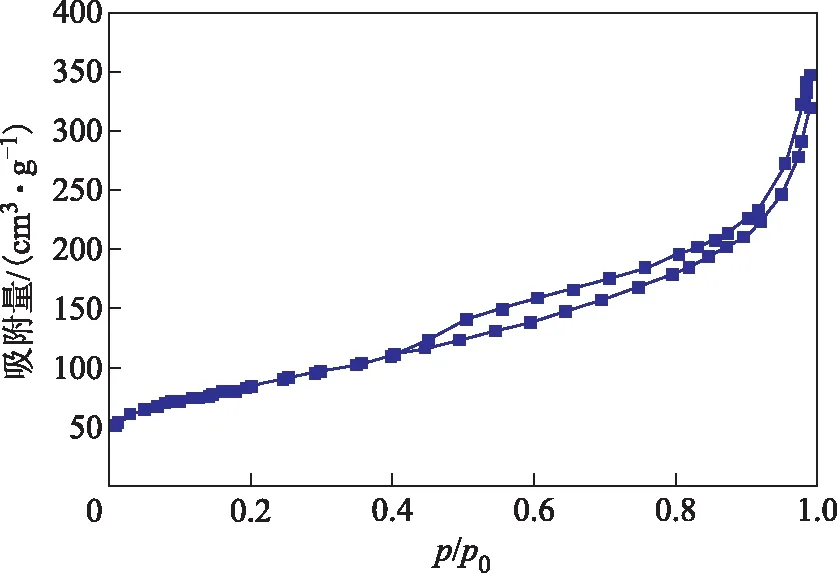

硅酸镁、硅酸铝和硅酸镁铝吸附剂的N2吸附-脱附等温线见图1~图3。由图1~图3可以看出,等温线在高压区产生了滞后环,这是因为材料的多孔性能导致吸附-脱附反应不完全可逆。3种吸附剂的吸附量分别为57.65,108.724,347.59 cm3/g,当体系中氧化镁与氧化铝同时存在时,有机氯化物能与体系中的金属产生配位作用,导致吸附量明显增大。

图1 硅酸镁的N2吸附-脱附等温线

图2 硅酸铝的N2吸附-脱附等温线

图3 硅酸镁铝的N2吸附-脱附等温线

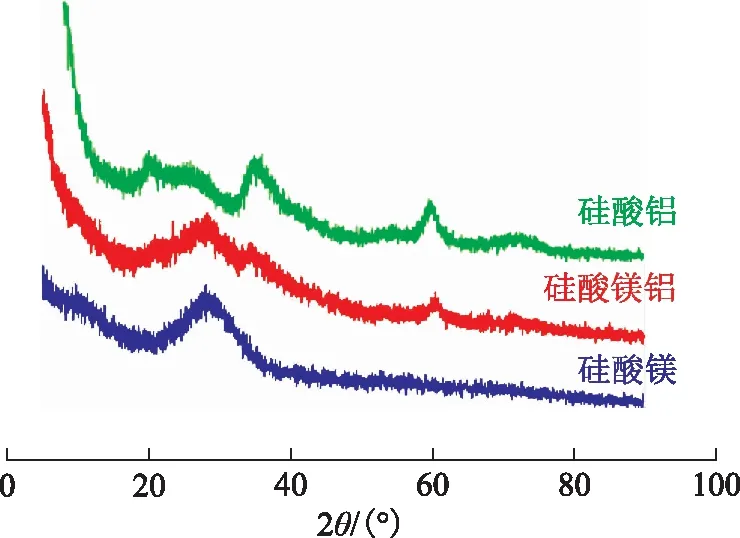

2.1.2XRD表征硅酸镁、硅酸铝和硅酸镁铝吸附剂的XRD图谱见图4。由图4可以看出,3种吸附剂在2θ为20°~25°范围内均出现了无定型SiO2的典型衍射峰;硅酸镁和硅酸镁铝在2θ为31°~40°和57°~63°范围内出现了2个衍射峰,分别为MgSiO3和MgO的典型特征峰,所测范围内没有氧化铝的新峰出现,可见Al3+并没有进入硅酸镁层间,而是和凝胶颗粒发生表面配合反应;硅酸镁的各个衍射峰在加铝后的硅酸镁铝样品的XRD图谱上全部出现,因此较好地保留了硅酸镁吸附剂的特征,有利于提高吸附性能。

图4 不同种类硅酸盐吸附剂的XRD图谱

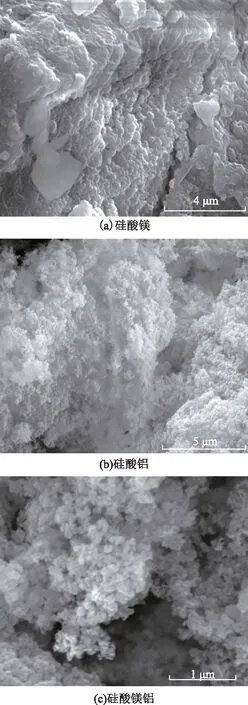

2.1.3SEM表征及分析图5为硅酸镁、硅酸铝和硅酸镁铝的SEM照片。从图5可以看出,硅酸镁总体为层状结构,其颗粒表面粗糙,尺寸较大且分布不均匀。硅酸铝呈絮凝状分布,碎屑较多,结构松散,没有片层状,无规则堆积,颗粒轮廓模糊不清,而硅酸镁铝是细小的球状颗粒,不规则堆积,以致孔道结构丰富,因此有利于吸附性能的提高。

图5 硅酸镁、硅酸铝、硅酸镁铝的SEM照片

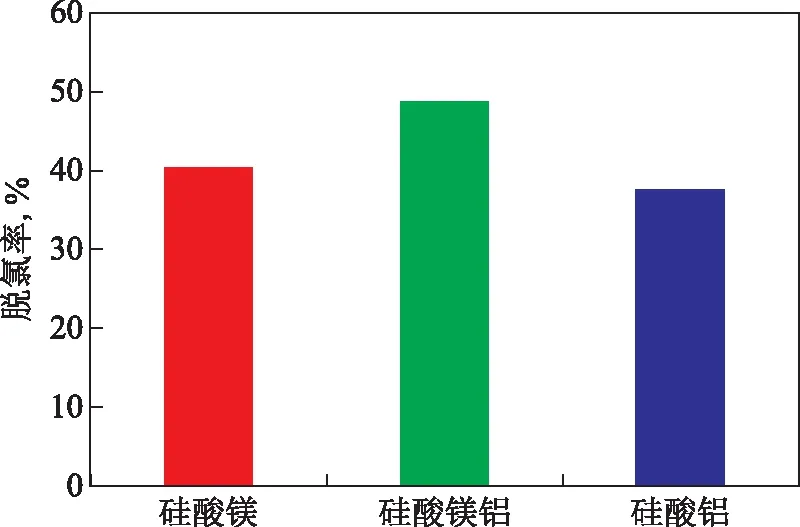

2.1.4脱氯效果的评价硅酸镁铝系列吸附剂的脱氯性能见图6。由图6可以看出,硅酸镁和硅酸铝吸附剂对模拟油中的有机氯化物氯脱除率分别为40.52%与37.5%,两种吸附剂脱除效果相近,硅酸镁和硅酸铝分别可看作SiO2·MgO和3SiO2·Al2O3,即负载了金属氧化物的二氧化硅,体系中的金属能与有机氯化物形成配位化合物,在硅酸镁铝吸附剂中,氧化镁与氧化铝两种金属氧化物共同作用使吸附剂极性变强,而石脑油中氯化物为极性物质,从而增加了脱除率,使其达到48.62%。此外,由SEM照片可以看出,当体系中同时加入Mg、Al后,吸附剂微粒明显变小,比表面积增大,活性吸附位增多,吸附量增大,这与N2吸附-脱附表征结果一致。因此,以下重点考察硅酸镁铝吸附剂对氯化物脱除效果的影响。

图6 硅酸镁铝系列吸附剂的脱氯性能

2.2 硅酸镁铝吸附剂制备条件的考察

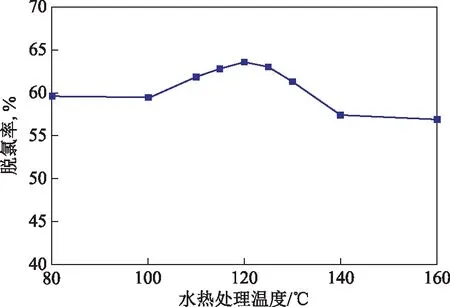

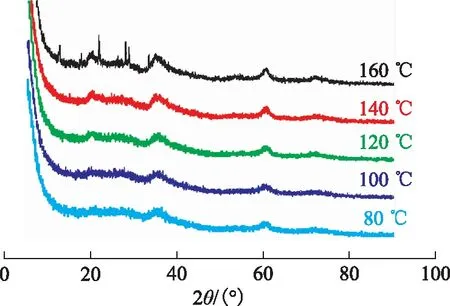

2.2.1水热处理温度的影响吸附剂的水热处理温度对脱氯效果的影响见图7。不同水热处理温度下合成的吸附剂的物相结构如图8所示。其中,油剂比为模拟油与吸附剂的质量比。由图7可以看出,随着水热处理温度的逐渐增高,吸附剂的吸附效果逐渐增强,当水热处理温度为120 ℃时,脱氯率为63.57%,继续升高温度,脱氯效果有所下降,说明在120 ℃下水热合成的硅酸镁铝吸附剂吸附性能最强。由图8可以看出,随着水热处理温度的提高,各衍射峰逐渐加强。分析衍射峰加强但并没有增加吸附效果的原因,是晶体尺寸的增加影响了吸附剂的比表面积,使吸附活性位减少,导致水热处理温度为140 ℃和160 ℃时合成的吸附剂对氯化物的吸附性能降低,因此,硅酸镁铝吸附剂的最佳水热处理温度为120 ℃。

图7 水热处理温度对脱氯效果的影响吸附条件:油剂比20,吸附时间12 h,吸附温度40 ℃。图9、图11同

图8 不同水热处理温度下合成吸附剂的XRD图谱

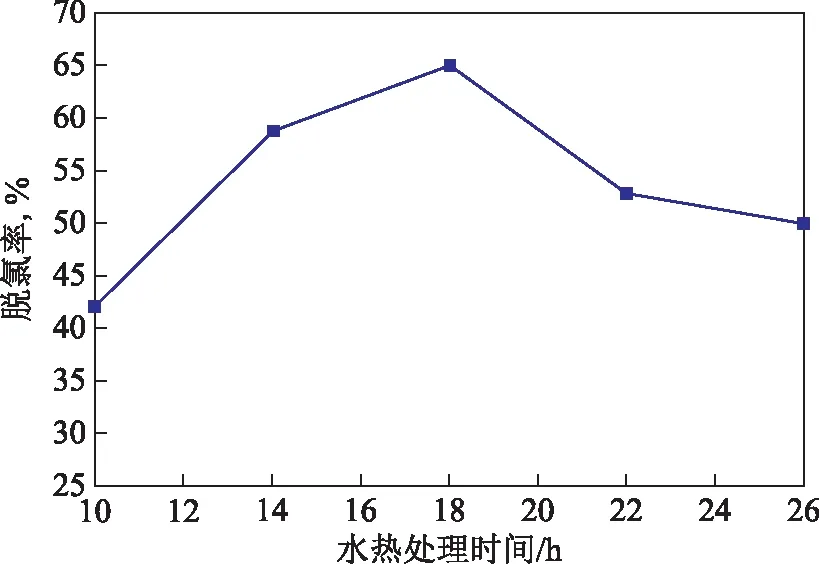

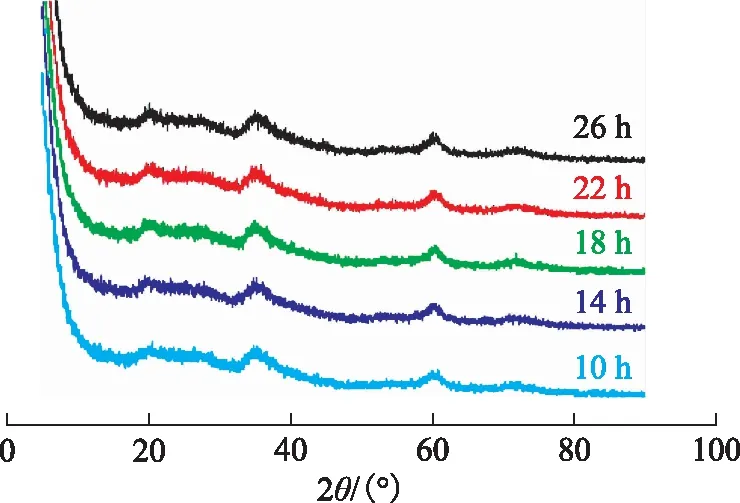

2.2.2水热处理时间的影响水热处理时间对脱氯效果的影响见图9,不同水热处理时间下合成的各吸附剂的物相结构图如图10所示。由图9可以看出,随着水热处理时间的增加,硅酸镁铝吸附剂对氯化物的脱除率逐渐增强,并且在水热处理时间为18 h时达到最大值,之后随着水热处理时间继续延长,脱除率开始下降。由图10可以看出,反应时间的延长导致特征峰轻微加强,至18 h后基本不再变化,说明水热反应至晶体形成这一过程已达平衡。生成的小晶体颗粒尺寸会随着水热处理时间的延长而增大,极小的颗粒结构优势不明显,颗粒尺寸太大又会在一定程度上使比表面积减小,孔体积也会发生相应变化,从而降低对氯化物的吸附性能。因此水热处理时间为18 h时合成的硅酸镁铝吸附剂的孔结构达到最佳形态,吸附性能最优。

图9 水热处理时间对脱氯效果的影响

图10 不同水热处理时间下合成的吸附剂的XRD图谱

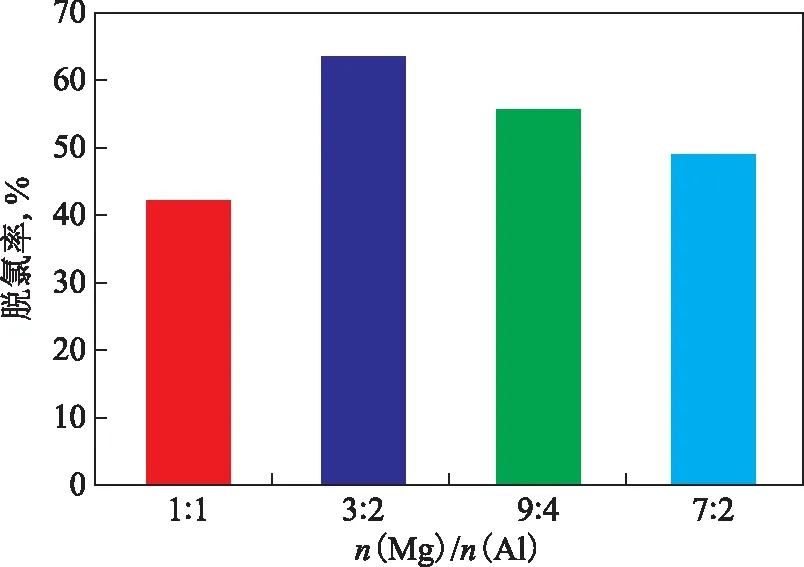

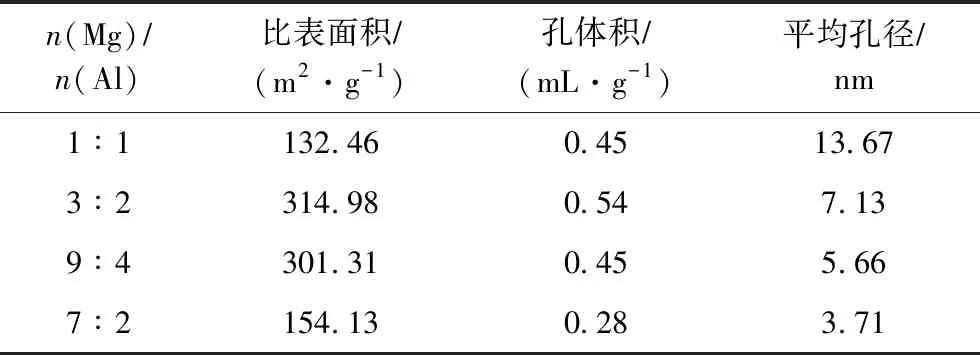

2.2.3镁铝比的影响吸附剂的镁铝比(物质的量比)对脱氯效果的影响见图11。由图11可知,当吸附剂中镁的含量增加时,对氯化物的脱除效果也增强,当镁铝比为3∶2时,脱氯率达到最大,为63.47%;之后,继续增大吸附剂中Mg含量,其脱氯率开始逐渐降低;当镁铝比为7∶2时,吸附剂脱氯率降至48.9%。由此可知,混合吸附剂中,在镁铝比为3∶2时氧化铝与氧化镁的协同作用达到最佳。对不同镁铝比吸附剂采用BET进行表征,结果如表2所示,N2吸附-脱附等温线如图12所示。

图11 不同镁铝比下硅酸镁铝吸附剂的脱氯性能

n(Mg)∕n(Al)比表面积∕(m2·g-1)孔体积∕(mL·g-1)平均孔径∕nm1∶1132.460.4513.673∶2314.980.547.139∶4301.310.455.667∶2154.130.283.71

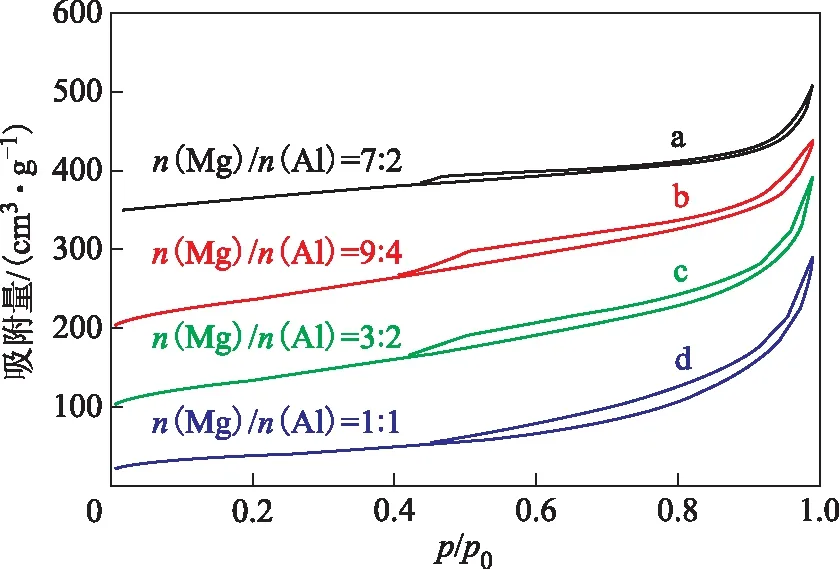

图12 镁铝比不同的硅酸镁铝吸附剂的N2吸附-脱附等温线a—纵坐标偏移值为325; b—纵坐标偏移值为150;c—纵坐标偏移值为50; d—未偏移

由表2可知,随着镁铝比的增大,吸附剂的比表面积突增,且由于活性物质进入孔道使平均孔径减小一半以上,孔体积变化并不是很明显。对氯化物吸附脱除效果最好的是镁铝比为3∶2的吸附剂,比表面积最大,且孔体积和平均孔径相对较大,因此在吸附过程中的阻力减小,更加有利于氯化物的吸附。

由图12可以看出,硅镁系列吸附剂的N2吸附-脱附等温线在高压区均存在有一个明显的滞后环,这是因为孔径结构中是微孔与介孔同时存在。4种比例的吸附剂的吸附量分别为292.76,347.59,288.25,184.78 cm3/g,显然镁铝比为3∶2的吸附剂的吸附性能更优。

2.3 吸附条件对脱除效果的影响

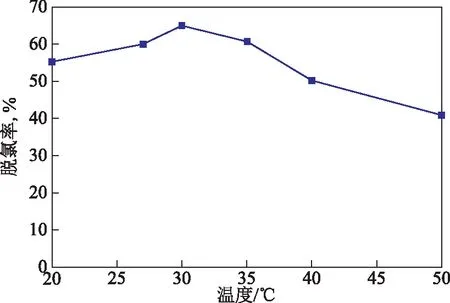

2.3.1吸附温度的影响在油剂比20、吸附时间20 h的条件下,吸附温度对脱氯效果的影响见图13。由图13可看出,在温度为20~30 ℃时吸附剂对模拟油中氯化物的脱除率随温度的升高而增大,并且在30 ℃脱除率达到最大,之后脱除效果开始变差,而在常温(27 ℃)时的脱除率与30 ℃时的脱除率相差不大。一般吸附反应过程中化学与物理吸附共存,化学吸附依赖活化能,温度越高,吸附越快,而物理吸附的△H小于0,温度越高越不利于反应进行,通过实验可以看出,最佳吸附温度在30 ℃左右即可。

图13 吸附温度对脱氯效果的影响

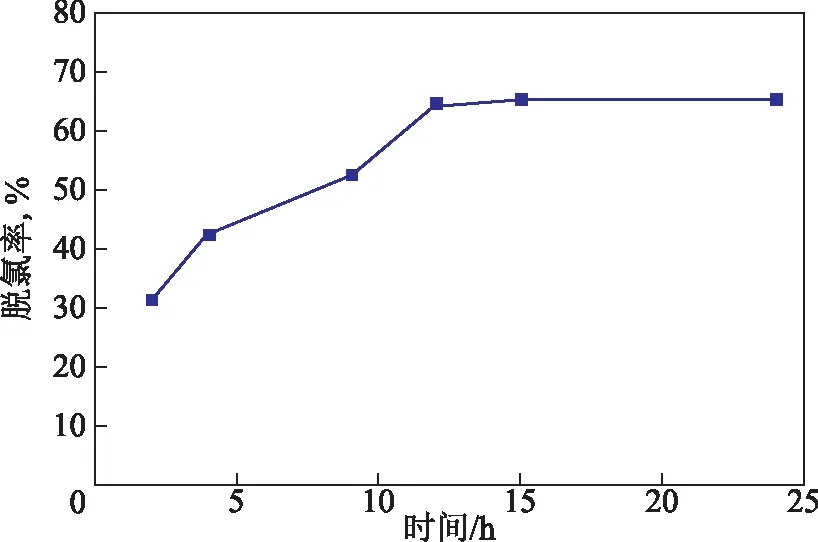

2.3.2吸附时间的影响吸附时间对脱氯效果的影响见图14。由图14可看出,在一定时间内,氯化物的脱除率随吸附时间的延长而增加,但超过12 h后,脱氯率增加非常缓慢,因为此时吸附已达平衡,从时效性以及经济角度考虑,最佳吸附时间选取为12 h。

图14 吸附时间对脱氯效果的影响油剂比:20; 吸附温度:40 ℃

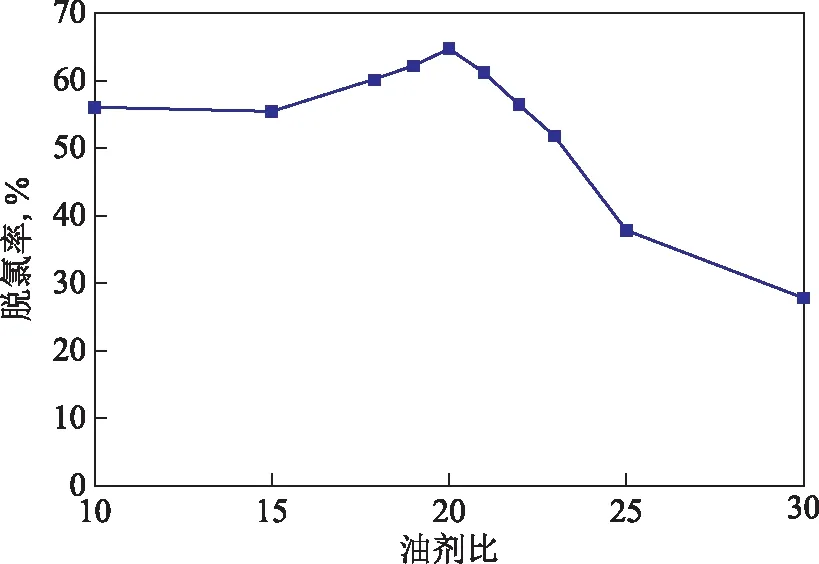

2.3.3油剂比的影响油剂比对脱氯效果的影响见图15。由图15可以看出:当油剂比由30降低至20时,氯化物的脱除效果逐渐增强;继续降低油剂比,吸附剂易结成团块,因此脱除率几乎不再增加,甚至降低。故最佳的油剂比为20,此时氯化物的脱除率最高,达65.17%。

图15 吸附剂用量对脱氯效果的影响吸附温度:40 ℃; 吸附时间:12 h

2.4 吸附剂对真实油品的脱氯效果考察

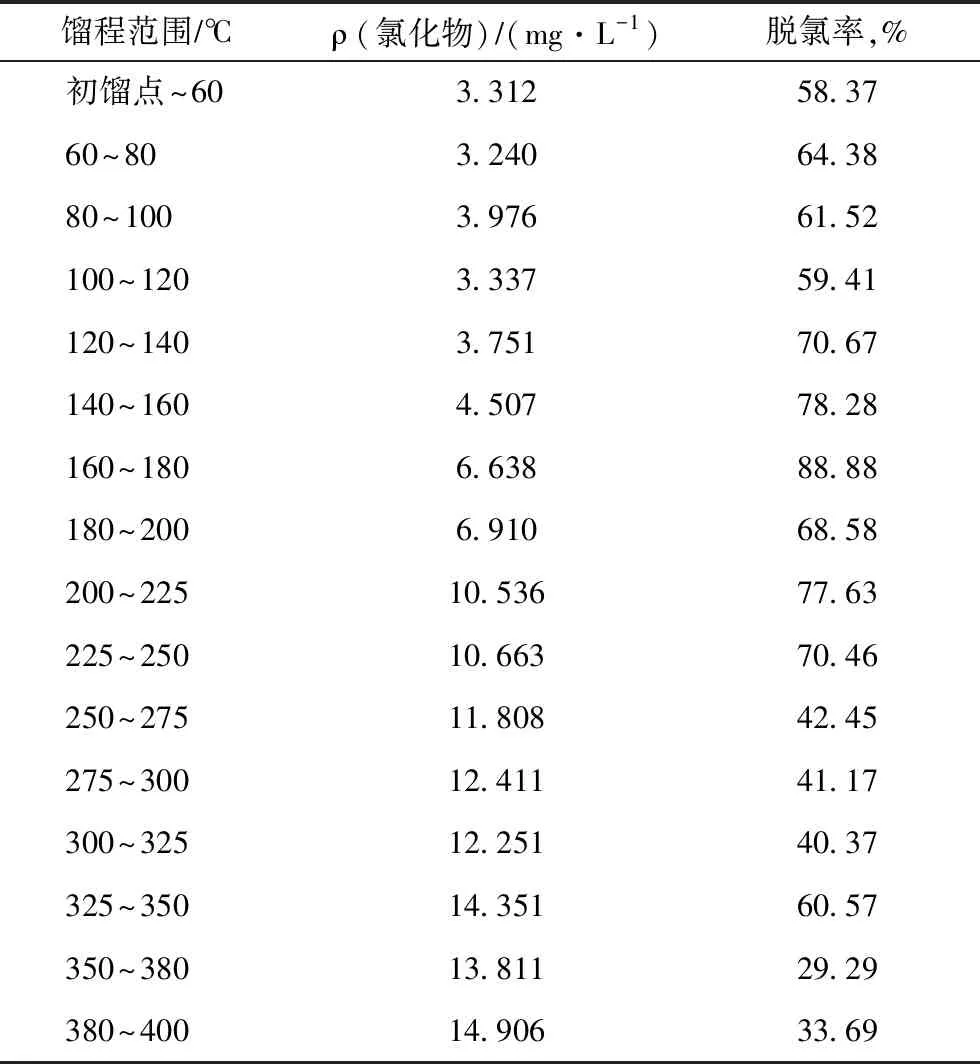

选用对模拟油吸附脱氯效果最好的硅酸镁铝作为吸附剂,在最佳吸附条件(吸附温度为30 ℃、油剂比为20、吸附时间为12 h)下考察其对河南原油各馏分段的吸附脱氯效果,结果见表3。由表3可以看出,在所有馏分中都存在有机氯化物,且馏分越重有机氯化物含量越高。硅酸镁铝吸附剂对河南原油各个馏分氯化物都有一定的脱除效果,最高脱氯率达88.88%。

表3 硅酸镁铝吸附剂对河南原油各馏分段的脱氯结果

3 结 论

采用水热法合成多孔硅酸盐系列吸附剂,XRD图谱分析、BET表征分析以及SEM观测都表明硅酸镁铝吸附剂结构性能最优,通过对模拟油中氯化物脱除率的考察,得出吸附剂的最佳水热处理温度为120 ℃、最佳水热时间为18 h、最佳镁铝物质的量比为3∶2,在吸附温度为30 ℃、油剂比为20、吸附时间为12 h的条件下脱氯率达65.17%,在此条件下,对河南原油各个馏分氯化物都有一定的脱除效果,最高脱氯率达88.88%。