油品装车排气深度净化治理技术研究

2019-04-19廖昌建刘忠生王海波刘志禹

廖昌建,刘忠生,王海波,王 新,刘志禹,赵 磊

(中国石化大连(抚顺)石油化工研究院,辽宁 大连 116045)

山东某石化企业装车车间主要出厂汽油和喷气燃料。汽油装车油泵的最大付油能力为240 m3h,装车排气量约为288 m3h,装车挥发油气质量浓度为100~800 gm3。喷气燃料装车油泵的最大付油能力为400 m3h,装车排气量约为480 m3h,装车挥发油气质量浓度为1~60 gm3。汽油、喷气燃料装车排气组成主要有N2、O2、H2O和油气。车间装车排气直接排放,引起了严重的环境问题[1]。

《石油炼制工业污染物排放标准》(GB 31570—2015)规定挥发性有机液体装车、传输、接驳应密闭并设置油气处理装置,VOCs去除效率大于等于95%(特别地区97%)。山东省《挥发性有机物排放标准第6部分:有机化工行业》(DB 372801.6—2018)规定现有企业到2020年1月1日起,有机废气排放口苯排放质量浓度小于2 mgm3、甲苯排放质量浓度小于5 mgm3、二甲苯排放质量浓度小于8 mgm3、VOCs排放质量浓度小于60 mgm3。随着环保要求的日益严格,以及环保税开始征收,企业的环保压力越来越大。因此,对汽油和喷气燃料装车排气进行回收和达标治理是十分紧迫的。

本研究在对装车排气达标治理技术对比分析的基础上,主要对低温柴油吸收-总烃均化-催化氧化技术治理汽油、喷气燃料装车排气的效果及技术的环保、经济效益进行分析。

1 装车排气治理技术比选

1.1 回收法

VOCs达标治理技术主要有回收法和破坏法。回收法包括吸附、吸收、冷凝、膜分离及其组合工艺等。装车排气回收组合工艺主要有冷凝-吸附及冷凝-膜分离-吸附组合工艺等[2-3]。

1.1.1吸附法通过吸附剂的吸附/解吸作用实现油气分离,饱和吸附剂再生方式有惰性气热再生和抽真空再生等。吸附法在VOCs处理上广泛应用。但高浓度油气吸附放热明显,存在吸附床层超温的安全隐患。同时,吸附剂废料难处理,容易造成二次污染[4]。某公司轻油汽车装车排气采用冷凝-吸附法进行达标治理,装车排气油气质量浓度为1~30 g/m3,排气经三级冷凝至-75 ℃,不凝气进吸附/解吸系统进一步处理,装车排气VOCs去除效率大于97%,非甲烷总烃质量浓度小于120 mg/m3,但大于60 mg/m3,净化气满足GB 31570—2015排放要求[5],但需要进一步对工艺进行优化,以满足日益严格的山东省地方排放标准。

1.1.2吸收法通过吸收剂吸收溶解油气组分达到回收、分离油气的目的[6]。吸收法适用于大、中、小气量和复杂组分处理,在高浓度有机废气处理和含硫化合物油气回收上应用广泛。但吸收剂吸收过程受气液相平衡限制,难以获得非常高的VOCs去除率和非常低的净化气VOCs排放浓度。2005年,山东某炼化企业汽油火车装车采用常温柴油吸收,装车油气量为600 m3/h,柴油吸收装置年运行电耗为37 048 kW·h/a,循环水用量为36 500 t/a,装置运行能耗为242.44 MJ/h,油气回收率为83%[7]。为提高油气吸收效果,可降低油气吸收温度、提高吸收压力等。某炼油厂采用低温柴油吸收工艺处理汽油装车排气,装车油气量为300 m3/h,吸收温度为0~15 ℃,吸收压力为0.1 MPa,装置运行功率为60 kW,循环水消耗量为36 m3/h,仪表风用量约为10 m3/h,装置运行能耗为652.08 MJ/h,油气回收率达到95%[8]。

1.1.3冷凝法冷凝法是利用物质在不同温度下具有不同的饱和蒸气压使废气中各组分得以分离的方法。冷凝法需要定期停车进行除霜作业,系统间歇操作故障率高[4,9]。某炼化企业汽油、苯等油品汽车装车排气采用了冷凝-吸附法治理,装车排气量为400 m3/h,排气冷凝至-110 ℃,装置运行功率为80 kW,冷凝系统的操作能耗约为1 003.2 MJ/h[10]。冷凝法能耗大、投资成本和运行费用高。

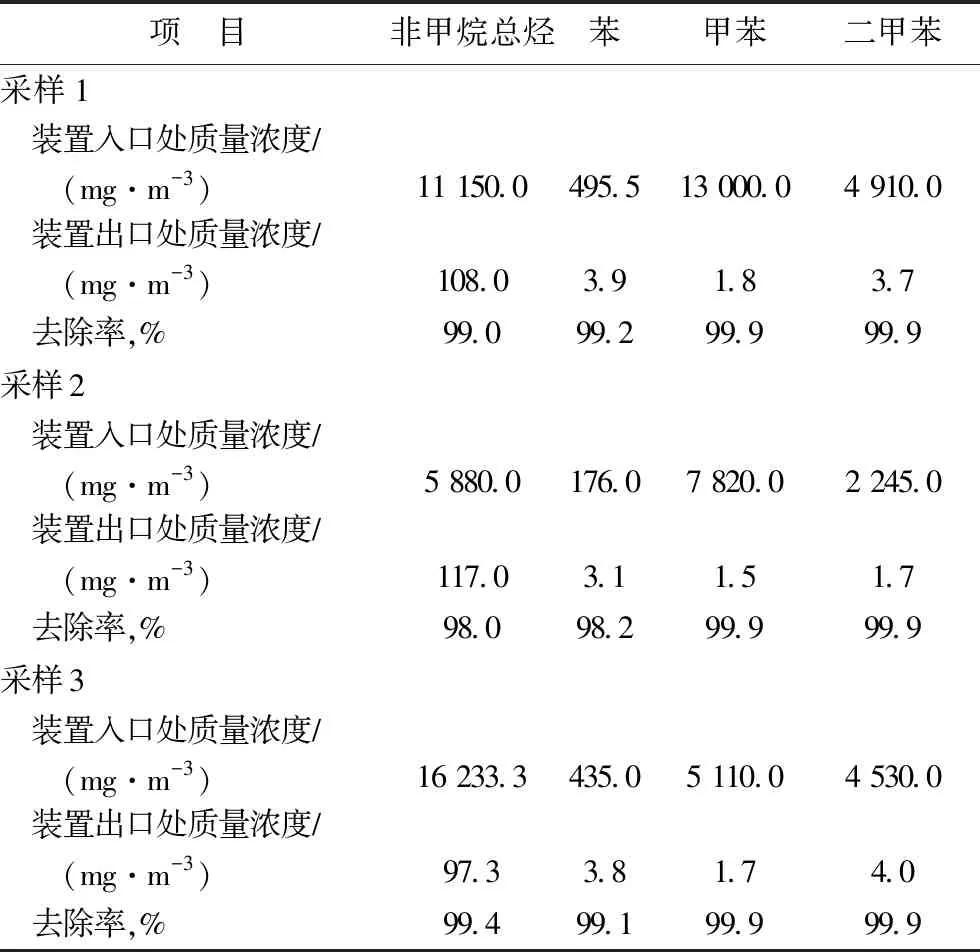

1.1.4膜分离法在膜两侧压力差的作用下,利用膜对各油气分子的透过能力不同以实现油气富集与分离。膜分离法具有过程连续、安全性好、无二次污染的优点[6]。经过膜组件的净化气浓度随进气浓度波动而变化,膜分离法主要适用于苯类装载作业中等浓度挥发油气的处理,一般与其他处理方法组合使用。湖南某石化企业采用冷凝-膜分离-吸附组合工艺处理汽油、苯类等油品汽车装车排气,排气两级冷凝至-35 ℃,装车排气量为300 m3/h,汽车装车排气净化效果见表1[11]。由表1可知,净化气满足国家排放标准,但净化气中非甲烷总烃和苯浓度不满足日益严格的山东省地方排放标准第Ⅱ时段排放要求。

表1 冷凝-膜分离-吸附法处理装车排气的去除效果

1.2 破坏法

废气处理破坏法主要包括直接焚烧、催化氧化、蓄热氧化等,直接焚烧和蓄热氧化系统的燃烧器一般适合于连续操作过程,连续操作有利于废气处理装置安全、稳定运行和达标排放。油品鹤管装车过程主要是间歇式操作,装车排气破坏法治理一般选择催化氧化法或排气进附近锅炉配风系统燃烧处理。采用催化氧化法时,装车前为了实现催化氧化系统快速、便捷升温,加热器一般采用电加热器。装车排气回收及破坏组合工艺主要有冷凝-吸附-催化氧化、吸附-催化氧化及低温柴油吸收-催化氧化组合工艺[12-13]。山东某炼化企业汽油和喷气燃料装车排气采用低温柴油吸收-催化氧化工艺处理后,净化气非甲烷总烃质量浓度小于20 mgm3,苯、甲苯、二甲苯浓度均低于检出限,净化气满足国家及山东省地方排放标准[14]。

1.3 装车排气治理技术选择

吸附-真空再生油气回收方法的一次投资和运行成本最低,冷凝法的一次投资和运行成本较高,吸附法和膜分离法对处理浓度波动大、浓度高的装车排气的适用性较吸收法差[15-16]。低温柴油吸收法采用常二线、常三线、催化裂化柴油等粗柴油作为吸收剂,用后的吸收油回炼,吸收过程无二次污染、无安全隐患,但该法对吸收剂具有一定的依赖性。低温柴油吸收法装置运行能耗一般是相同处理规模的冷凝法(-110 ℃)运行能耗的0.60~0.85倍。因此,在满足装车排气达标排放的前提下,从治理装置运行的可靠性、系统运行的安全性、装置开停工操作的便捷性以及组合治理工艺的经济性等方面综合考虑,山东某石化企业汽油、喷气燃料装车排气治理采用低温柴油吸收-总烃均化-催化氧化工艺进行处理,高浓度的汽油装车油气经低温柴油吸收后,与喷气燃料装车油气混合进总烃均化-催化氧化工艺进行达标治理。

2 装车排气深度净化治理技术

2.1 装车排气收集及引气

山东某石化企业汽油、喷气燃料装车采用小鹤管液下装车,槽车口与鹤管之间通过压紧式油气密闭设施实现油气密闭收集。各槽车装车排气通过密闭设施收集至油气收集总管,所收集油气由引气设备引至油气处理系统中进行处理。汽油装车排气通过液环真空泵引气,喷气燃料装车排气通过防爆风机引气。

为了避免引气导致槽车内负压过大而增大油品自然蒸发量,在每支鹤管油气收集管线上均设有压力控制阀组,油气总管上设置油气流量调节阀组,引气过程设置总管引气总量、支管引气压力与油品装车量关联自动控制程序。通过油品装车量与引气总量之间的关联,自动控制油气收集总管的引气量为油品装车量的1.0~1.2倍,再经过各个鹤位的压力自动控制各槽车口排气压力,以实现槽车装车排气微负压自动收集及引气。

2.2 装车排气治理工艺

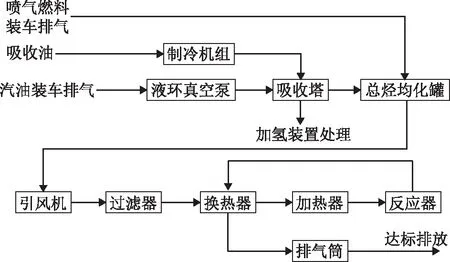

汽油、喷气燃料装车排气治理工艺流程示意见图1。汽油装车排气首先通过液环真空泵引气增压至0.2 MPa,增压气体进入低温柴油吸收塔中与低温吸收柴油逆流传质、传热,大部分VOCs组分在吸收塔内被吸收。影响VOCs组分吸收的因素主要有吸收油性质、吸收塔填料高度、操作液气比、吸收温度、油气组成及吸收压力等[17]。其中,吸收油性质、吸收温度及油气组成是影响油气去除率的主要因素。吸收油采用常二线粗柴油,柴油的凝点为0 ℃,馏程为160~300 ℃。在采用常二线粗柴油吸收油气的条件下,油气吸收效果随吸收温度降低而变好,当吸收温度在高于吸收柴油凝点5~15 ℃时,油气吸收效果最佳。吸收柴油通过制冷机制冷到8~15 ℃在吸收塔内吸收油气,吸收油气后的柴油泵送至加氢装置处理。

汽油装车排气经低温柴油吸收后,与喷气燃料装车排气混合至总烃均化-催化氧化工艺深度净化。低温柴油吸收尾气与喷气燃料装车排气在总烃均化罐内混合、均化,总烃均化罐通过均化剂吸附解吸作用,均化油气浓度,减缓油气波动对催化氧化反应的影响。气体再通过催化风机引气,依次流经过滤器、气体换热器、气体加热器,使废气进入催化氧化反应器的温度达到250~350 ℃。有机物在反应器中氧化生成H2O和CO2,并释放出大量的反应热,净化气体经过气体换热器回收热量后由排气筒排放,净化气排放温度为80~160 ℃。当均化罐出口有机物质量浓度高于6 000 mgm3时,通过催化风机引空气稀释均化罐出口有机废气,控制进入反应器中废气总烃质量浓度为3 000~6 000 mgm3,以避免反应器内有机物剧烈氧化放热引起反应床层飞温;当均化罐出口有机物质量浓度低于3 000 mgm3时,气体加热器自动调频运行,对废气进行加热,维持床层反应温度。

图1 装车排气治理工艺流程示意

2.3 装车排气治理装置

山东某石化企业装车车间汽油油气低温柴油吸收单元于2013年5月建成,总烃均化-催化氧化单元于2017年6月建成。低温柴油吸收单元油气处理规模为300 m3h,总烃均化-催化氧化单元废气处理规模为5 000 m3h。

废气处理装置中关键设备主要有1台制冷机、1台吸收塔、1台液环真空泵、2台油泵(一用一备)、1台总烃均化罐、2台催化风机(一用一备)、1台气体换热器、1台气体加热器及1台催化氧化反应器等。制冷机采用进口螺杆压缩机,压缩机制冷工质采用R22,压缩机内润滑油与制冷工质一起循环,制冷机的蒸发器和冷凝器均为板式换热器。吸收塔为填料塔,填料高度为5 m,塔内有除雾器、柴油分布器及吸收填料,塔内压降小于700 Pa。液环真空泵工作液采用柴油,真空泵工作温度小于60 ℃,工作压力为0.2 MPa。油泵为离心泵,油泵将塔内吸收油气后的富吸收油送至加氢装置。总烃均化罐内设有吸附床层,床层高度为4 m,床层压降小于500 Pa,吸附剂为高效专用活性炭。催化风机为高压离心风机,风机全压为7 000 Pa。气体换热器为不锈钢板式换热器,加热器为电加热器,加热器的功率为81 kW。催化氧化反应器为方形反应器,反应器尺寸为1 000 mm(长)×1 000 mm(宽)×800 mm(高),反应器的进出口设置有气体导流板、分布板及催化剂支撑格栅。催化剂采用蜂窝状Pt、Pd贵金属催化剂,按体积空速为5 000~20 000 h-1装填。

3 装车排气净化效果

3.1 低温柴油吸收空白试验

汽油装车排气采用常二线粗柴油为吸收油,吸收油中轻组分含量是影响低温柴油吸收装车排气效果的主要因素之一。采用液环真空泵引空气在吸收塔内吹脱逆流的常温柴油,在真空泵引气量为150~300 m3h、粗柴油流量为10~15 m3h的条件下,吹脱出常二线粗柴油中的轻组分质量浓度为1 163.7~1 856.6 mgm3。

3.2 低温柴油吸收效果

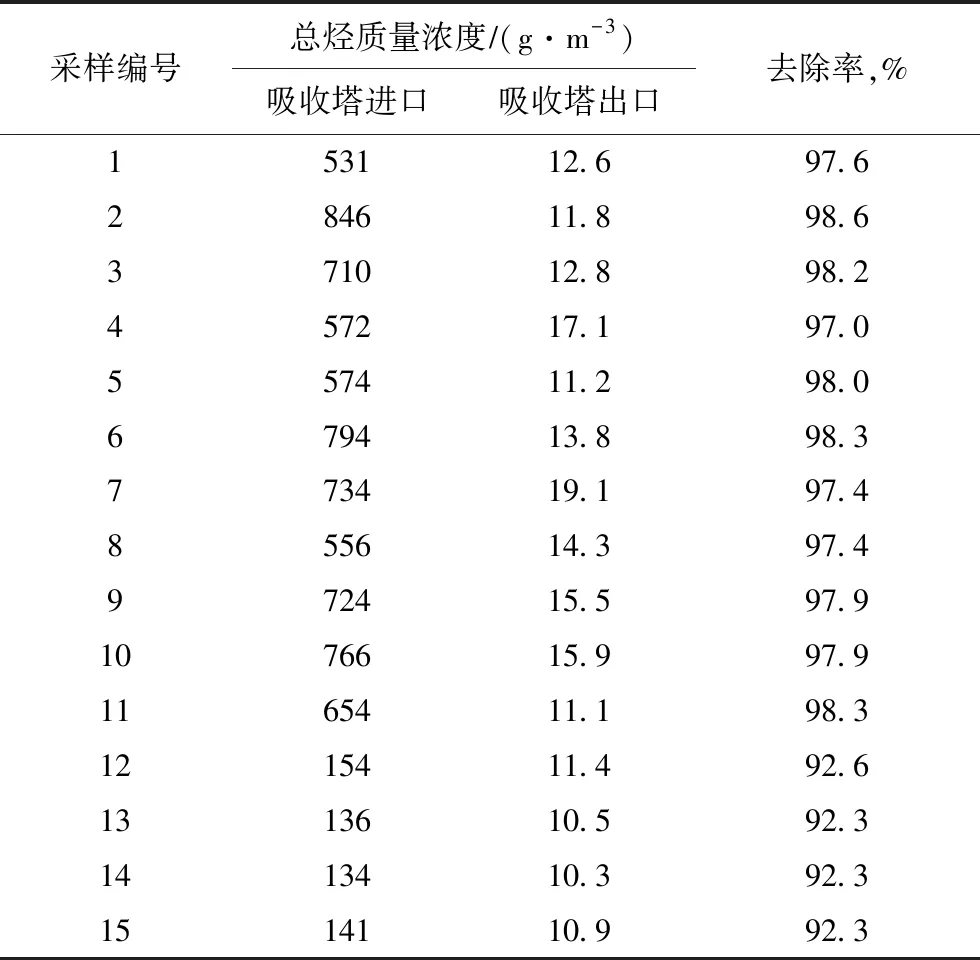

汽油装车排气经液环真空泵引气至低温吸收塔内净化,吸收塔内吸收油用量为15~20 m3h、吸收温度为8~15 ℃、吸收压力为0.2 MPa,油气吸收效果见表2。表2中编号1~11号为槽车装车液位50%~75%时吸收塔进出口总烃采样分析结果,编号12~15号为槽车装车液位25%~50%时吸收塔进出口总烃采样分析结果。由表2可知,装车排气经低温吸收后,吸收塔出口排气中总烃质量浓度小于20 gm3,总烃去除率为92.3%~98.6%。为了实测汽油装车油气回收量,在吸收油进出低温柴油吸收单元界区设置了涡街质量流量计。在装车176 min过程中,汽油油气回收量为392 kg,其中,油气回收量与出厂汽油量的比为0.74‰。因此,按山东某石化企业装车车间年出厂400 kta汽油计,可回收汽油油气量约为296 ta。

表2 低温柴油吸收效果

3.3 总烃浓度均化效果

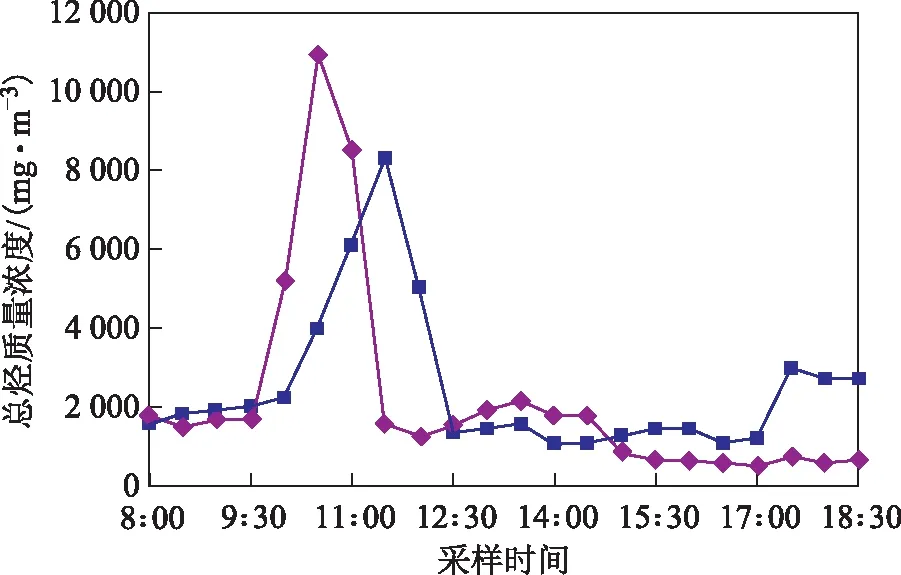

2018年3月30日,对总烃均化罐进出口总烃浓度每间隔半小时采样分析一次,分析结果见图2。图2中8:00到12:00为汽油装车时采样分析结果,12:30到14:30为喷气燃料装车时采样分析结果,15:00到18:30为喷气燃料装车停止后空气空白试验采样分析结果。由图2可知:在均化剂吸附作用下,当均化罐进口总烃质量浓度逐渐增至11 054 mg/m3时,均化罐出口总烃质量浓度变化滞后且相对减缓,最大增至7 953 mg/m3,滞后时间约为1 h;当均化罐进口总烃浓度逐渐降低时,均化罐出口总烃浓度滞后约1 h后也逐渐降低;当空气空白试验时,通过引空气吹扫喷气燃料装车排气收集管道,吹扫气直接进入总烃均化罐,均化罐进口浓度逐渐降低,在均化剂的常温解吸作用下,总烃均化罐出口总烃浓度高于进口总烃浓度,且均化罐出口总烃质量浓度小于4 000 mg/m3。

图2 总烃浓度均化效果◆—均化罐进口; ■—均化罐出口

3.4 催化氧化净化效果

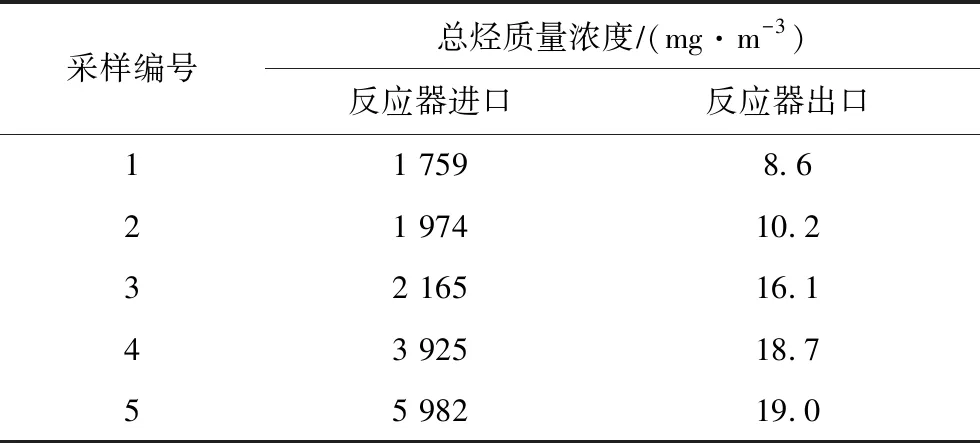

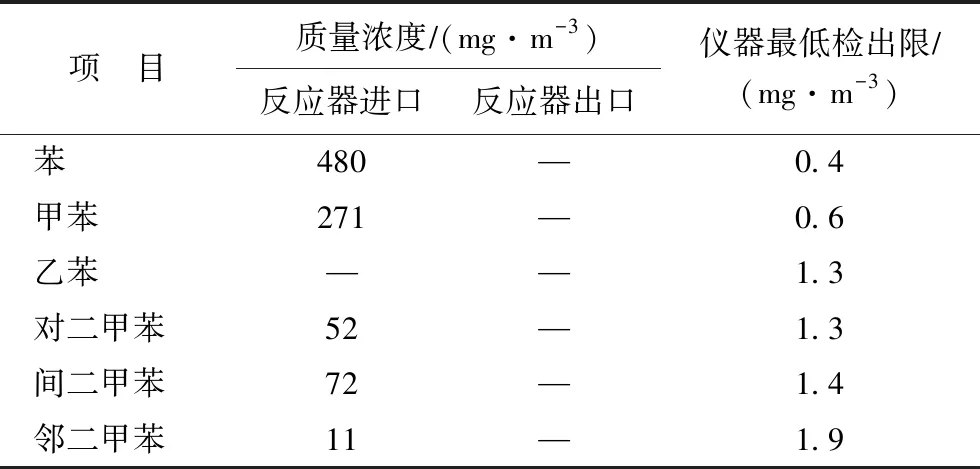

3.4.1低温柴油吸收尾气净化效果汽油装车排气经低温柴油吸收后,进入总烃均化-催化氧化单元净化。尾气总烃和苯系物净化效果分别见表3和表4。由表3和表4可以看出:在反应温度为250~350 ℃、体积空速为5 000~20 000 h-1的条件下,当催化氧化反应器进口总烃质量浓度由1 759 mg/m3增至5 982 mg/m3时,反应器出口总烃质量浓度由8.6 mg/m3增至19.0 mg/m3;反应器出口苯、甲苯、二甲苯及乙苯排放浓度低于仪器最低检出限,废气中有机物被氧化生成H2O和CO2。

表3 低温柴油吸收尾气总烃净化效果

表4 低温柴油吸收尾气中苯系物净化效果

注:“—”表示未检出。表6同。

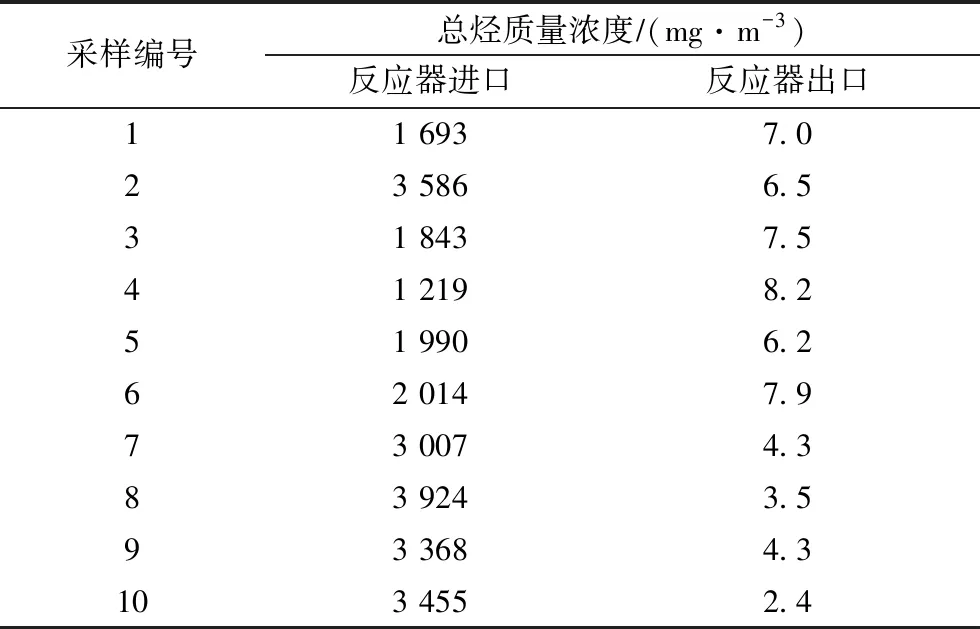

3.4.2喷气燃料装车排气净化效果喷气燃料装车排气直接进总烃均化-催化氧化单元处理。喷气燃料装车排气总烃和苯系物净化效果分别见表5和表6。由表5和表6可以看出:在反应温度为250~350 ℃、体积空速为5 000~20 000 h-1的条件下,当催化氧化反应器进口总烃质量浓度为1 219~3 924 mg/m3时,反应器出口总烃质量浓度为2.4~8.2 mg/m3;反应器出口苯、甲苯、二甲苯及乙苯排放浓度低于仪器最低检出限。

表5 喷气燃料装车排气总烃净化效果

表6 喷气燃料装车排气中苯系物净化效果

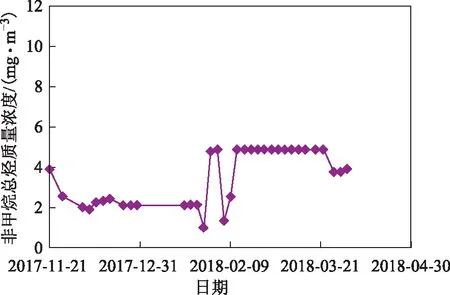

3.5 净化气在线监测

为了实时监测装车排气治理装置的净化效果,汽油、喷气燃料装车排气治理装置的净化气排气筒上设有非甲烷总烃在线监测仪。净化气中的非甲烷总烃排放浓度见图3。由图3可知,净化气中非甲烷总烃质量浓度小于10 mg/m3。

图3 净化气中非甲烷总烃浓度在线监测结果

4 环保及经济效益分析

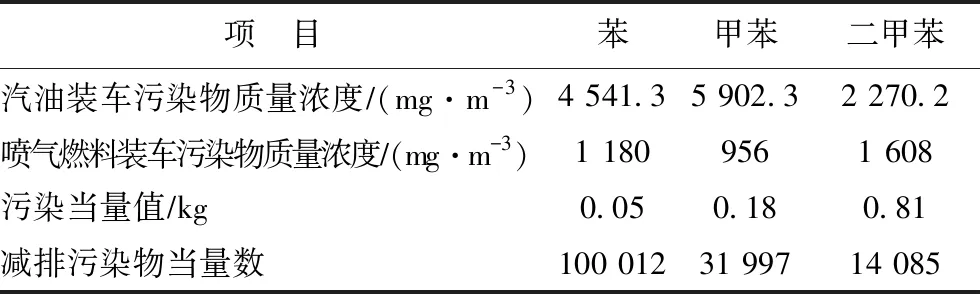

4.1 减少环保税

2018年1月1日起施行《中华人民共和国环境保护税法》。装车排气中主要涉及的纳税污染物为苯、甲苯及二甲苯。根据污染物排放征税办法,山东省VOCs每千克污染当量收费1.2 元。按汽油、喷气燃料装车排气量计,环保税计算结果见表7,装车排气采用低温柴油吸收-总烃均化-催化氧化工艺治理后,企业每年可减少环保税17.5万元。

表7 环保税计算结果

4.2 油气回收效益

山东某石化企业装车车间年出厂汽油约为400 kt/a、喷气燃料约为1 000 kt/a,车间年装车时间约为2 668 h,装置年回收油气量约296 t,回收的油气主要为汽油组分,回收油价格按6 000元/t计,可增收177.6万元/a。

4.3 装置运行成本

废气治理装置运行过程中主要消耗循环水、仪表风、电。装置中循环水主要用于制冷压缩机等冷却,平均用量为36 m3/h。仪表风主要用于装置内仪表控制阀,平均用量为15 m3/h。装置平均运行功率为85 kW。废气治理装置的实际运行能耗约为894.52 MJ/h,运行费用约为44.5万元/a。

4.4 装置投资回收期

装车排气达标排放后,如将减少的环保税作为企业环保效益考虑,同时考虑装置运行成本及催化剂更换费用,该废气治理装置的投资回收期约为5年,具有一定的经济效益和明显的环保效益。

5 结 论

(1)在对装车排气达标治理技术对比分析的基础上,山东某石化企业汽油、喷气燃料装车排气选用了低温柴油吸收-总烃均化-催化氧化工艺达标治理。其中,汽油装车排气经低温柴油吸收回收油气后,再与喷气燃料装车排气一起进总烃均化-催化氧化单元深度净化。

(2)治理装置工艺操作条件为:吸收油流量15~20 m3/h、吸收温度8~15 ℃、吸收压力0.2 MPa、催化氧化反应温度250~350 ℃及体积空速5 000~20 000 h-1,此条件下净化排放气中非甲烷总烃排放质量浓度小于20 mg/m3,苯、甲苯、二甲苯排放浓度低于仪器最低检出限,净化气污染物排放浓度满足国家及地方标准排放要求。

(3)治理装置可使企业减少交纳环保税17.5万元/a,可回收汽油油气296 t/a,为企业增收177.6万元/a,废气治理装置年运行成本约为44.5万元/a。同时考虑装置运行成本及催化剂更换费用的情况下,治理装置的投资回收期约为5年,具有一定的经济效益和明显的环保效益。