压力容器不锈钢复合层焊缝中复合层对超声波检测的影响

2019-04-19,,

,,

(海洋石油工程股份有限公司,天津 300452)

金属压力容器经过多年的研究与应用已成为高可靠的工程结构,由于复合层材料技术的提高[1],具有金属内衬复合层的材料已经广泛用于航空航天、石油化工等领域[2],复合层焊缝在制造过程中产生的缺陷与损伤是此类压力容器失效的主要原因[3],因此采用合理的检测工艺保证制造过程中的不锈钢复合层焊缝的质量是该类压力容器制造的关键。笔者主要介绍金属内衬压力容器不锈钢复合层焊缝的超声波检测技术。

1 检测对象

文章涉及的不锈钢复合层材料的压力容器为伴生气接收器容器,设计厚度为50+4 mm,容器材料为Q345R+S31603,筒体内径为2 400 mm,筒体对接焊缝要求100%射线检测+20%超声波检测,完成检测后再进行不锈钢复合层的焊接,筒体复合层为爆炸焊贴合的不锈钢材料,焊缝位置复合层侧采用堆焊工艺进行不锈钢堆焊。对于复合层基材(Q345R)的超声波检测,可以按照NB/T 47013.3—2015《承压设备无损检测 第3部分 超声检测》标准的要求执行,但是复合层材料对基层检测的影响尚不清楚,笔者主要研究复合层结构对于超声波检测的影响,以便制定合理的检测工艺。

2 检测工艺制定

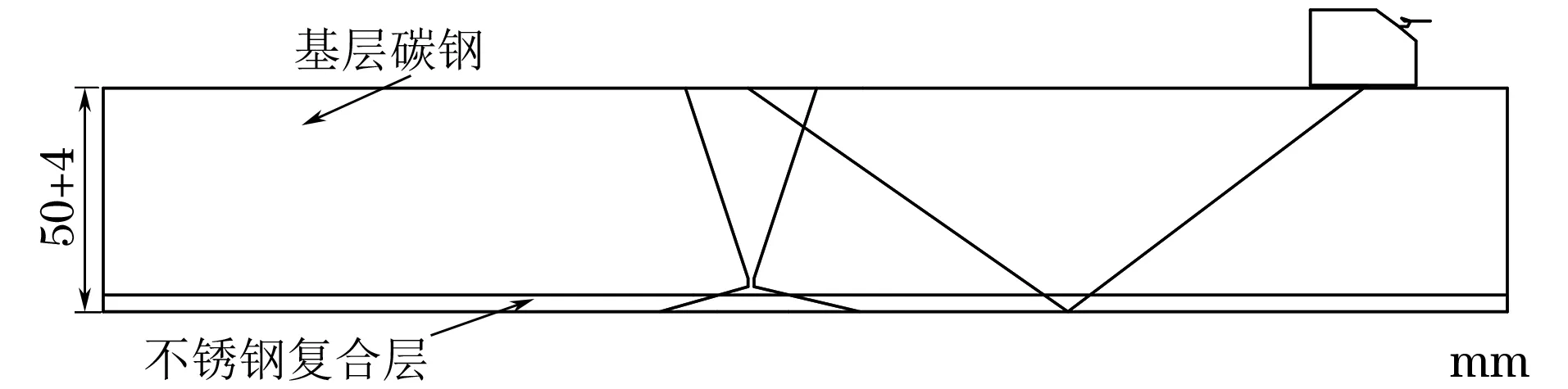

图1 单面双侧扫查示意

对于复合层结构焊缝的超声波检测,根据标准和规范的要求,常规检测工艺为单面双侧检测工艺或双面双侧检测工艺。当采用单面双侧检测工艺(见图1)时,需要采用超声直射波与一次反射波对碳钢部分的焊缝进行检测,方可保证覆盖完整的焊缝检测区域,此时需确定复合层对超声波反射的影响大小;如果对反射波的影响较小,可以通过增加一定的反射损失补偿来进行工艺修正;如果影响较大,一次反射后对于缺陷的定位定量将无法进行,则一次反射后的超声波无法用于缺陷检测。

当采用双面双侧扫查工艺(见图2)时,碳钢侧探头仅需检测碳钢部分焊缝,按常规检测执行即可,复合层侧探头需要穿透复合层对碳钢层进行检测,此时需要考虑复合层对超声波透射的干扰影响,如果仅仅是回波幅度衰减,可通过增加一定的反射损失补偿进行工艺修正,如果影响较大,穿透后对缺陷的定位定量将无法进行,则复合层侧超声波无法用于缺陷检测。

图2 双面双侧扫查示意

3 对比试块设计与加工

为确定复合层对于超声波反射及透射的影响,设计不锈钢复合层结构的对比试块1块,试块材料与容器材料一致,焊接工艺采用与容器相同的焊接工艺,灵敏度孔设计参考NB/T 47013.3-2015标准,采用φ2 mm侧钻孔进行灵敏度校验。试块设计如图3,4所示,在焊缝中心位置,从碳钢层侧算起,分别制作深度为10,20,30,40,50 mm的5个侧钻孔。同时在非焊缝区域,从复合层侧算起,分别制作深度为10,20,30,40,50 mm的5个侧钻孔。加工后的试块实物如图5所示。

图3 对比试块设计图(俯视图)

图4 对比试块设计图(焊缝剖面图)

图5 加工后的不锈钢复合层结构超声检测对比试块实物

4 超声检测试验

4.1 仪器及探头配置

对比试块加工完成后,进行灵敏度对比试验。为保证数据的准确及可重复性,须固定仪器设置及探头配置。仪器设置包含阻尼设置、滤波方式设置、带宽设置、抑制设置等;探头配置是指试验前后采用同一规格探头,同一对比试验中探头的晶片尺寸、频率等均保持一致,以方便进行比较。试验采用频率为2.25 MHz,晶片尺寸(长×宽)为10 mm×10 mm,折射角度为45°,60°常规斜探头进行数据测量。

4.2 标准反射体DAC曲线制作

为方便进行回波幅度比较,采用NB/T 47013.3标准中的CSK-IIA-2对比试块(厚度T为110 mm,侧钻孔直径为2 mm)作为灵敏度基准,使用其进行DAC曲线制作,以此φ2 mm侧钻孔当量为基准当量进行不同深度反射体回波当量的测量。

4.3 表面耦合补偿

对比试块经过机加工后,表面状态与标准对比试块CSK-IIA-2的表面状态基本一致,无需考虑表面补偿。

4.4 不锈钢复合层结构灵敏度对比试验

不锈钢复合层结构灵敏度对比试验包含两部分,一是复合层对超声波透射影响的试验,二是复合层对超声波反射影响的试验。

4.4.1 复合层对超声波透射影响的试验

如图6所示,在位置1与位置2处分别采用超声波探头对深度为10,20,30,40,50 mm的侧钻孔进行回波幅度测量,45°探头与60°探头的测量结果如表1,2所示(表中N表示该位置由于试板尺寸的原因或衰减太大而无法得到检测数据,下同),为尽量减少手动操作的误差,每组数据进行3次测量,取平均值作为最终的结果。

图6 复合层对超声波透射影响试验的操作示意

侧钻孔深度位置1测量结果位置2测量结果第一次第二次第三次平均值第一次第二次第三次平均值10 mmϕ2 mm-0.8 dBϕ2 mm-0.6 dBϕ2 mm-0.6 dBϕ2 mm-0.7 dBϕ2 mm-0.8 dBϕ2 mm-1.0 dBϕ2 mm-0.8 dBϕ2 mm-0.9 dB20 mmϕ2 mm-1.2 dBϕ2 mm-1.4 dB ϕ2 mm-1.2 dBϕ2 mm-1.3 dBϕ2 mm-1.4 dBϕ2 mm-1.2 dBϕ2 mm-1.4 dBϕ2 mm-1.3 dB30 mmϕ2 mm-0.4 dBϕ2 mm-0.6 dB ϕ2 mm-0.8 dBϕ2 mm-0.6 dBϕ2 mm-1.8 dBϕ2 mm-1.8 dBϕ2 mm-2.0 dBϕ2 mm-1.9 dB40 mmϕ2 mm-0.2 dBϕ2 mm-0.4 dB ϕ2 mm-0.0 dBϕ2 mm-0.2 dBϕ2 mm-0.0 dBϕ2 mm-0.2 dBϕ2 mm-0.0 dBϕ2 mm-0.1 dB50 mmNNNNϕ2 mm-0.0 dBϕ2 mm+0.2 dBϕ2 mm+0.2 dBϕ2 mm+0.1 dB

表2 复合层对超声波透射影响试验的测量结果(60°探头)

4.4.2 复合层对超声波反射影响的试验

如图7所示,在位置1分别采用45°,60°超声波探头对深度为50,40,30,20,10 mm的侧钻孔进行回波幅度测量,结果如表3所示,同样为尽量减少手动操作的误差,每组数据进行3次测量,取平均值作为最终的结果。

表3 超声波反射测量结果

图7 复合层对超声波反射影响试验的操作示意

5 对比试块检测数据分析

检测数据如表1,2,3所示。由于对比试块在加工前进行了表面机加工处理,实际厚度有所减薄,深度为50 mm的侧钻孔的开孔位置已经进入了不锈钢堆焊层,不锈钢堆焊层对于超声波的影响远大于不锈钢复合层的影响,因此表1~3中钻孔深度为50 mm时不能得到全部检测数据。同时,由于试件尺寸的原因,60°探头无法通过一次反射测量深度为10,20 mm的侧钻孔,因此表3中60°探头对深度为10,20 mm的侧钻孔的检测结果为N。

5.1 超声波透射影响试验

表4为45°探头测量时复合层对超声波透射影响试验的检测数据,数据显示,通过碳钢直射与通过复合层直射的数据差值最大为1.3 dB,最小为0.1 dB,平均值为0.4 dB。表5为60°探头测量时复合层对超声波透射影响试验的检测数据,数据显示,通过碳钢直射与通过复合层直射的数据差值最大为1.9 dB,最小为0 dB,平均值约为0.6 dB。可见,复合层透射超声波对超声检测基本无影响,因此检测时可以忽略复合层对透射波的影响。

表4 复合层对超声波透射影响试验的

表5 复合层对超声波透射影响试验的测量结果(60°探头)

5.2 复合层对超声波反射影响的分析

复合层反射以φ2 mm侧钻孔当量灵敏度作为参考,根据表3中的数据可以看出,所有侧钻孔的回波幅度与φ2 mm侧钻孔当量灵敏度的差值在1 dB以内,因此复合层反射对于超声波检测的影响也基本可以忽略。这里的复合层仅指采用爆炸焊贴合好的结构,如果贴合出现问题,则其对超声波检测的影响会发生变化,这种情况下应另行测定。

6 结论

通过制作不锈钢复合层材料对比试块,分析了复合层对超声波反射及透射的影响,试验数据表明,贴合完好的复合层结构对于超声波反射及透射的影响较小,在制定检测工艺时可不考虑此复合层对超声波回波幅度的影响,根据焊缝结构形式,可采用双面双侧检测工艺或单面双侧检测工艺对不锈钢复合层焊缝碳钢层进行超声波检测。