基于九脚磁传感器的残余奥氏体测量技术

2019-04-19,,,

,, ,

(1.中国矿业大学 深部岩土国家重点实验室, 徐州 221116;2.徐州工程学院 数学与物理科学学院 ,徐州 221018;3.中国矿业大学 物理学院, 徐州 221116;4.重庆金美通信有限责任公司,重庆 400030)

现代工业生产中,铁磁性材料普遍应用于航空航天、电力、高压容器、高铁等行业中,为提高材料的力学性能,通常需要对铁磁材料进行热处理,经过热处理的铁磁材料中一般包含马氏体、铁素体以及少量的残余奥氏体和碳化物[1]。残余奥氏体的屈服强度较低,容易造成钢铁构件的承载系数和设计寿命的降低[2-3],同时,奥氏体为非稳定相,服役过程中,在应力、温度等因素的作用下易向稳定的马氏体转变,引起铁磁材料局部的体积变化和性能的不稳定,甚至引发疲劳继而引起材料的失效,造成安全事故[4-5]。因此,快速、准确地测量金属材料中残余奥氏体的含量,在工业生产中具有重大的意义。

磁性测量技术作为一门新兴的无损测试技术,具有快速、实时、简便、准确等特点,被广泛应用于金属的残余应力测量、疲劳以及金属热处理过程中物相含量的分析等领域。NIKOL等[6]在1975年基于磁饱和原理,利用磁性测量装置测量了不锈钢中奥氏体含量与材料的硬度、裂纹灵敏度、低周期疲劳强度之间的关系,提供了一种精确控制不锈钢中奥氏体含量的检测方法,为制造高性能的不锈钢提供了检测依据。吴登真等[7]在渗碳层中残余奥氏体含量的测量中,对比了X射线法、金相法、磁测法三种测量方法的效果,得到的测量结果的精度基本一致,但磁测法具有更灵活、简单、方便、更适合现场测量的优点。WIRTHL等[8]在2005年利用磁饱和原理,准确快速地测量了TRIP钢中的残余奥氏体和铁素体的含量,并将结果与X射线测量结果进行对比,发现二者非常吻合。中国矿业大学殷春浩课题组[9]基于电磁感应原理设计了一种两脚的残余奥氏体测量磁传感器。2014年,清华大学李晓阳等[10]基于饱和磁化的原理,利用LABVIEW平台搭建了一种测量钢中残余奥氏体含量的装置,并用该装置测试了M50NiL的残余奥氏体含量,将其测试数值和X射线法测试结果相比较,表明磁测法能够精确测量钢中残余奥氏体的含量。首钢院的张玉成等[11]用磁测法和X射线法测量了X90钢管中的残余奥氏体含量,并指出X射线法测量残余奥氏体含量时,受择优取向的影响较大,而磁测法则不受该影响。SICUPIRA等[12]在研究不锈钢的二次回火温度对相变和奥氏体含量的影响时,对比了X射线法和饱和磁强度法测量不锈钢中的奥氏体含量,发现磁测法在600~750 ℃时的结果略高于X射线法的结果,在800℃二者重合,指出这是由于X射线法受到晶粒取向、尺寸等因素的影响,而磁测法则无此类因素的影响。

1 测量原理

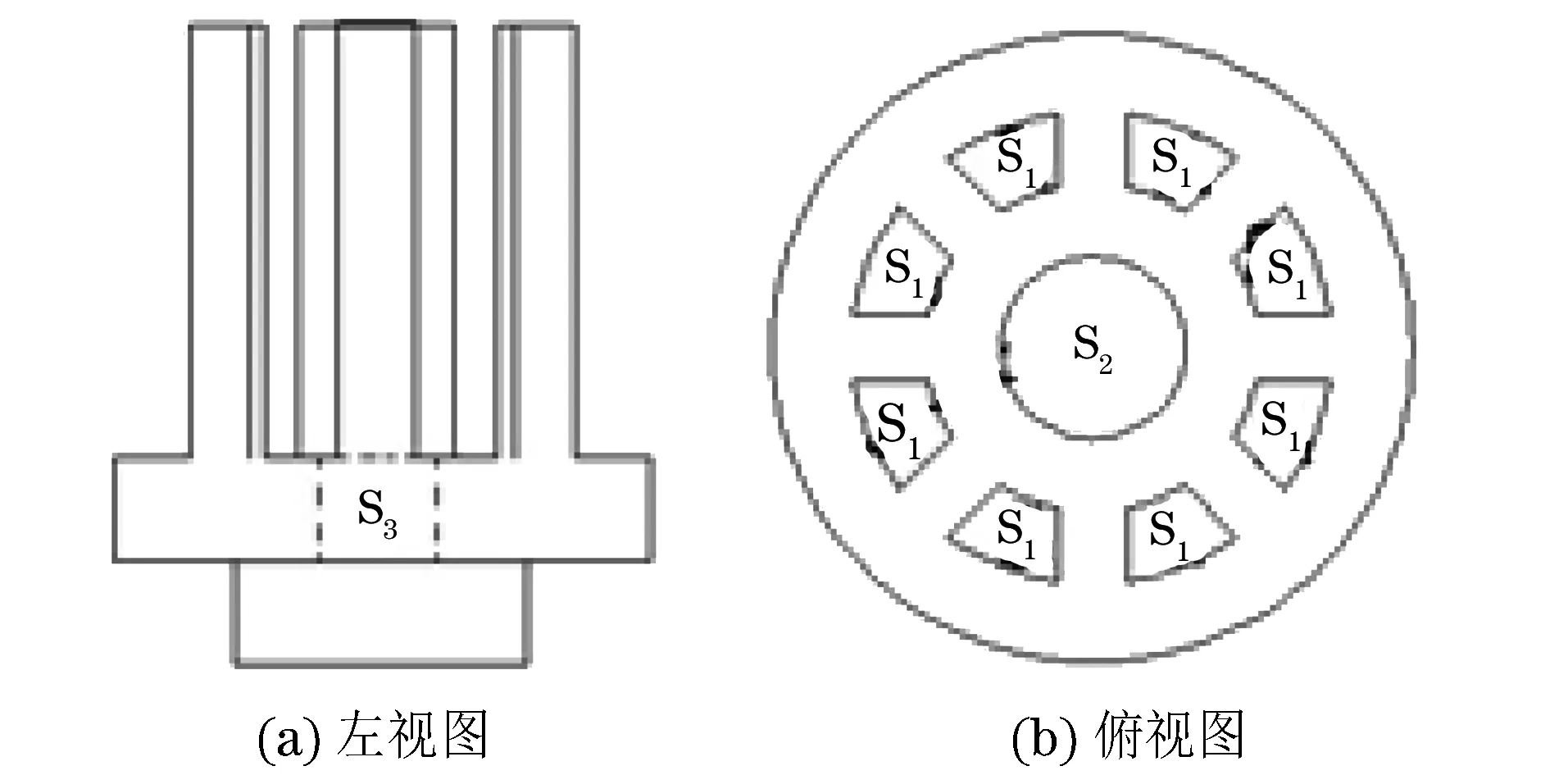

1987年,日本学者ISONO和ABUKN等研制出一种九脚磁测传感器,其中心脚为励磁绕组,圆周的八个脚为感应绕组,如图1所示。相比于传统传感器,该九脚传感器与试件接触面积小,具有测试灵敏度高、测试系统简单等特点,在测试铁磁材料的残余奥氏体含量与残余应力[13]领域,具有很高的实用价值。

图1 九脚传感器的结构示意

铁磁性材料中主要包含马氏体、渗碳体、铁素体和奥氏体等化合物,其中马氏体、渗碳体、铁素体属于铁磁相,奥氏体属于顺磁相,铁磁相的相对磁导率远远大于顺磁相的,因此磁测法主要利用饱和磁化强度来测量铁磁材料中的残余奥氏体含量。通过测量不含有奥氏体的标准马氏体的饱和磁化强度Mms和含有残余奥氏体的饱和磁化强度Mas,则残余奥氏体的含量Ca可以由式(1)计算得到

Ca=(Mms-Mas)/Mms

(1)

又因为

(2)

式中:M为材料的磁化强度;×为材料的磁化率;μ为材料的磁导率;H为材料的磁场强度。

则有

Ca=(μms-μas)/(μms-1)

(3)

式中:μms为标准马氏体试样的磁导率;μas为含奥氏体试样的磁导率。

而

B=μ0μH

(4)

式中:B为试样材料的磁感应强度;μ0为真空中的磁导率。

因此,可以通过测量试样材料磁感应强度B和磁场强度H计算试样材料的磁导率μ,从而计算出试样材料的残余奥氏体含量。其测量原理的示意如图2所示。

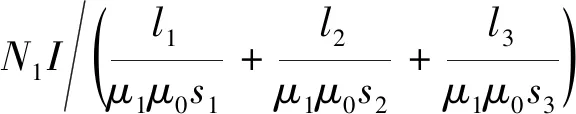

根据磁路原理和安培定律,可以得到如图2所示磁路中的磁通与各段磁阻之间的关系,如式(5)所示

(5)

式中:Φ为回路中的磁通量;N1为激励线圈匝数;I为激励线圈中的电流;R1,R2,R3为各磁阻;l1,l2,l3为各磁回路长度;s1,s2,s3为各磁回路中的截面积;μ1为探头的相对磁导率。

图2 残余奥氏体含量的测量原理示意

在磁化过程中,根据法拉第电磁感应定律,可得检测线圈(匝数为N2)的感应电动势,如式(6)所示

(6)

对式(6)积分,可得

(7)

式中:e为感应电动势;R,C分别为电阻,电容;β为积分电路频率修正项,等于积分器输入输出电压比值。

在工程应用中一般是通过整流电路将正弦信号变为直流信号,研究正弦信号有效值对应的变化关系,则式(7)可表示为

(8)

式中:各符号的下标rms代表其有效值;R3为3号线圈的磁阻。

由于九脚磁传感器具有 8个激励极,则检测线圈中的感应电动势可表示为

(9)

(10)

则交流磁化过程中,磁传感器磁导率有效值为

(11)

联合式(1)和(11)可得到,交流磁化条件下的材料残余奥氏体含量

Ca=(μmsrms-μasrms)/(μmsrms-1)

(12)

式中:μmsrms为交流磁化过程中测量的标准马氏体样品磁导率有效值;μasrms为交流磁化过程中测量的含奥氏体的样品磁导率有效值。

2 仿真与测量

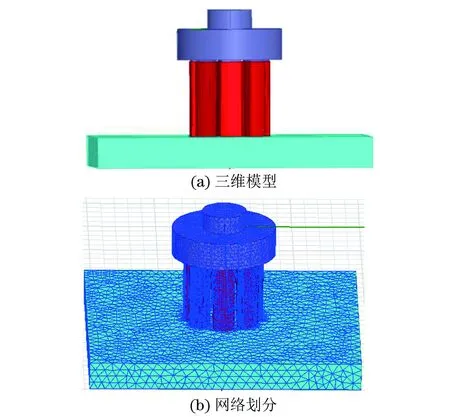

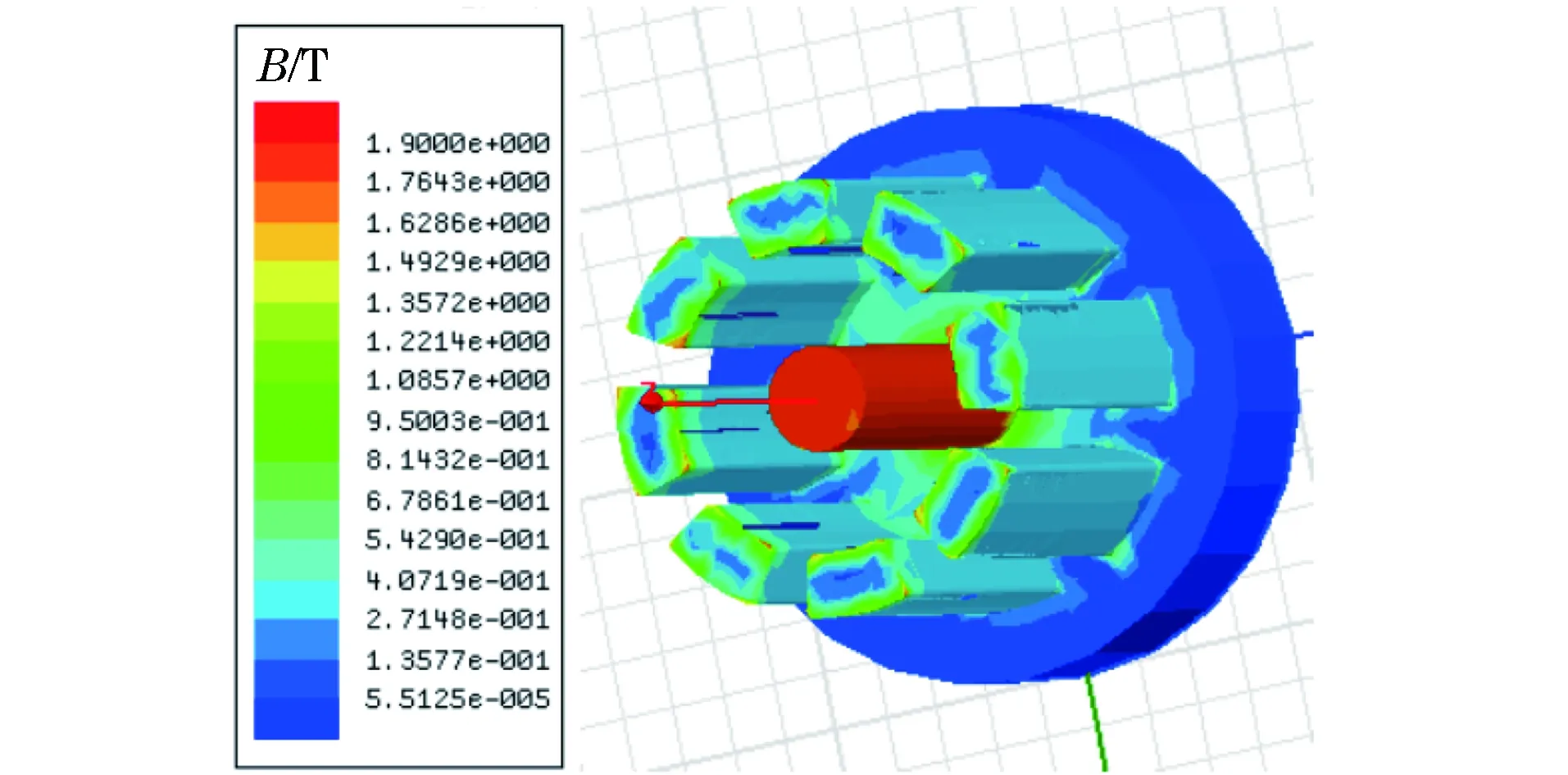

基于交流磁化过程,利用有限元电磁仿真软件ANASYS MAXWELL对九脚磁传感器建模分析,研究磁传感器结构参数、线圈参数、激励参数等对九脚磁传感器输出信号和磁特性的影响,最后基于最优原则,确定了九脚磁传感器的磁芯材料为DT4电工纯铁,传感器底座厚度l1为5 mm、磁极长度l2为20 mm,线圈覆盖整个检测极,检测线圈与激励线圈绕向相同,紧贴被测试样表面,其三维模型和网格划分示意如图3所示。

图3 九脚传感器的三维模型和网格划分示意

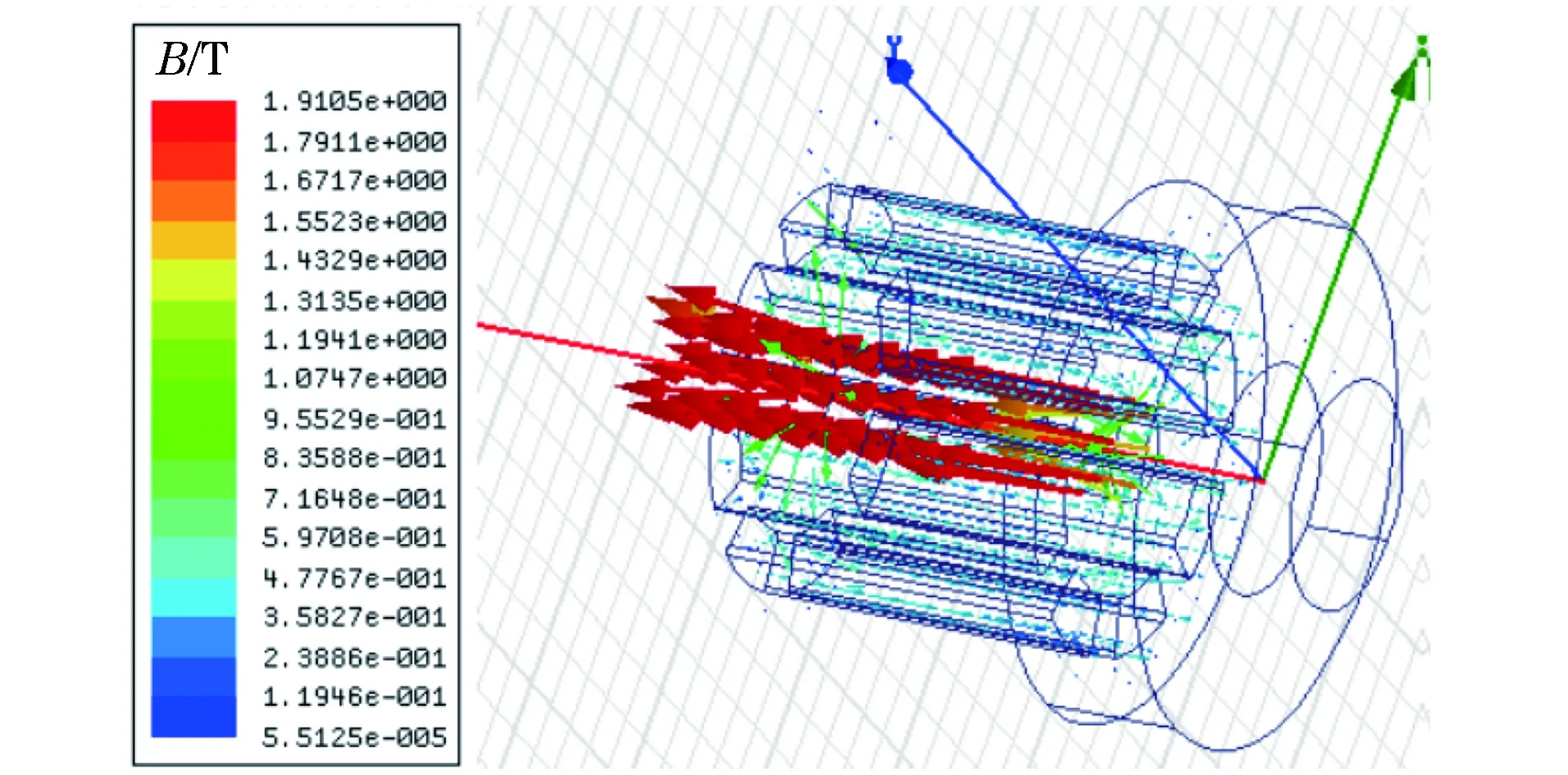

图4 九脚传感器磁感应强度矢量分布云图

图5 九脚传感器磁感应强度三维分布云图

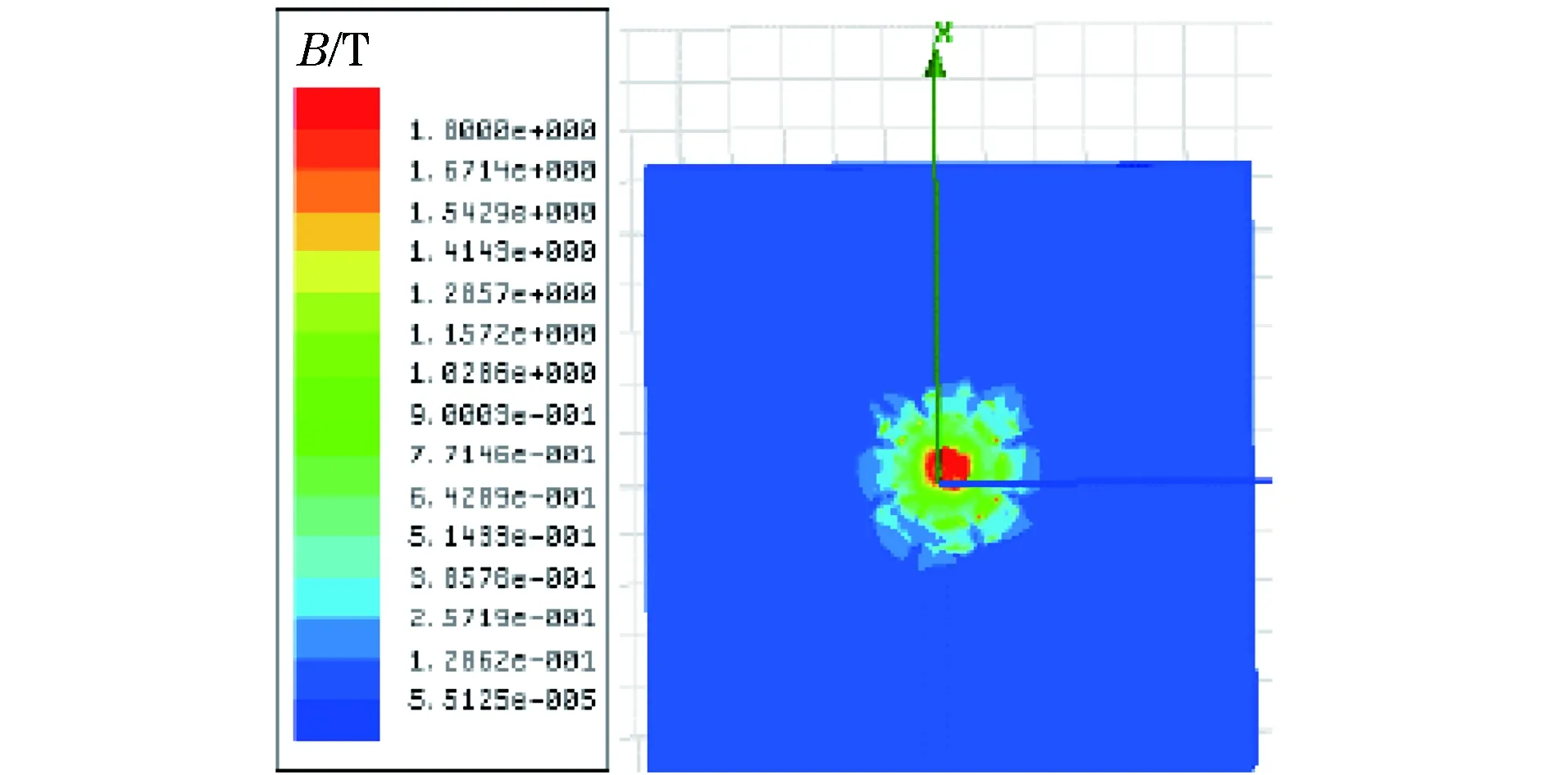

图6 被测试样的磁感应强度三维分布云图

图3(b)所示为九脚传感器模型的网格划分图,为了保证精度和降低计算量,采用了不均匀的网格划分,对线圈进行了网格加密处理,而对试样和边缘计算区域减少了网格数量。图4,5所示为磁感应强度矢量、强度三维分布云图;图6所示为被测试样的磁感应强度分布云图。传感器的检测极上磁感应强度约为1.9 T,试样测量点上磁感应强度为1.8 T,保证了试样的饱和磁化。

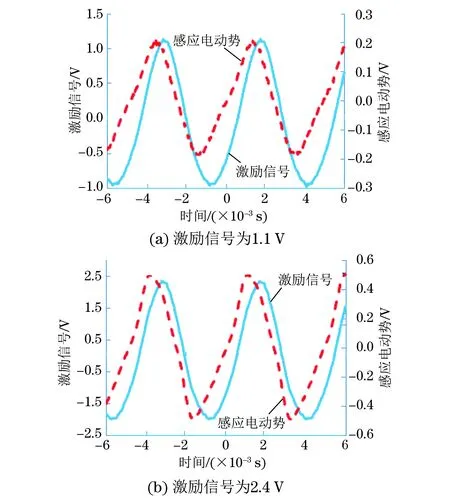

根据仿真结果制作的九脚磁传感器,如图7所示。在激励信号幅值分别为1.1,2.4 V的条件下,测试九脚传感器的输出信号,结果如图8所示,可见,九脚磁传感器输出信号随激励信号的增加而增加,且输出信号波形完整,可以在交流磁化过程中对金属材料中的残余奥氏体含量进行测试研究。

图7 九脚磁传感器实物图

图8 九脚传感器的输入输出信号

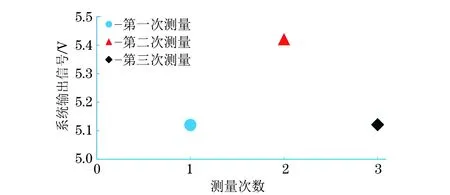

为了消除残余磁化对测量结果的影响,每次测试前都需对试样进行退磁操作,利用参数为20 Hz,500 mV的退磁源产生旋转磁场对试样进行消磁处理,消磁处理完成后再对该点进行测量,记录系统输出信号值,3 次测试的结果如图9所示。

图9 退磁对系统输出信号的影响

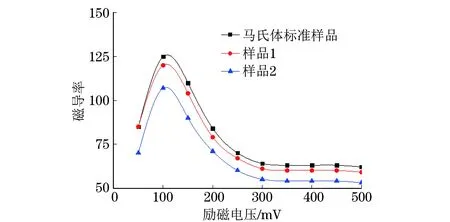

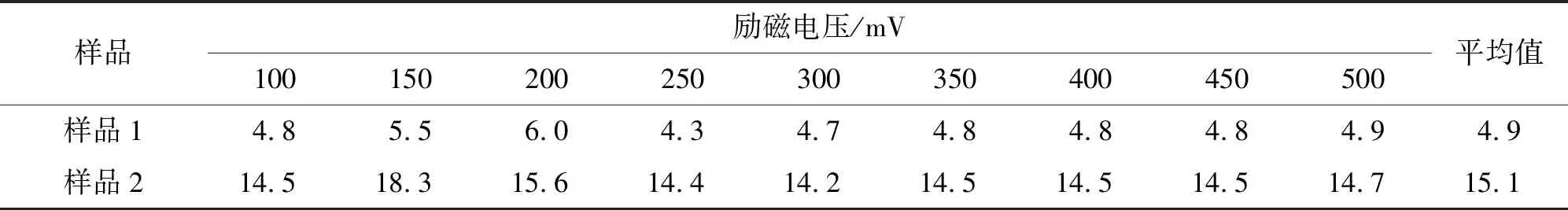

退磁完成后,对标准的马氏体样品,奥氏体含量为4.7%的样品1,奥氏体含量为14.8%的样品2进行测量,结果如图10所示,并将测量过程中的激励信号、输出信号和九脚磁传感器磁导率代入式(9),(11)计算出各试样的交流有效值磁导率,再根据式(12)计算出奥氏体含量。测量时,励磁电压每隔50 mV测量1次数值,共测量10个点,励磁电压在50 mV时,由于没有达到磁饱和而未参与计算,计算结果见表1。

图10 3种样品的磁导率与励磁电压的关系曲线

从表1可以看出,励磁电压在300~500 mV范围内,利用磁导率测量的结果和样品提供的参数符合性较好,但在励磁电压为150,200 mV时,测量结果误差较大,原因是磁导率达到最大时并没有趋于稳定,其随着励磁电压的增加会有所下降,并呈趋于稳定饱和的状态,因此在此2点处的测量结果误差较大。如果在计算中略去这两点的数据,则得到的结果分别为4.7%和14.5%,和样品提供的结果基本符合。

表1 样品1,2的奥氏体含量计算结果 %

3 结论

介绍了磁测奥氏体含量的九脚传感器,推导出了交流磁导率同励磁电压、线圈匝数等参数间的关系,结合磁饱和磁化原理,得出奥氏体含量同磁导率之间的关系。

利用有限元软件对九脚传感器进行建模仿真,得到九脚传感器的磁感应强度分布云图,在最优原则上确定其结构参数并制作了传感器。测试了奥氏体含量分别为4.7%和14.8%的Q235钢,结果表明:在磁导率饱和之后的稳定区域内,测量的结果和样品标定的结果吻合得较好。该方法为工程上简便、快捷测量残余奥氏体含量提供了一种新途径。