某电厂工业冷却水热交换器传热管缺陷的成因分析

2019-04-19,

,

(国核电站运行服务技术有限公司,上海 200233)

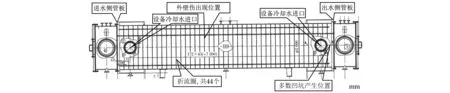

图1 工业冷却水热交换器结构图

某电厂机组的两台工业冷却水热交换器(分别为1#和2#)中,每台交换器有2 088根传热管。传热管材料产品标准为ASTM B338-09 《热交换器和冷凝器用无缝及焊接钛与钛合金》,材料为钛GR.2,尺寸(外径×壁厚)为φ25 mm×0.5 mm,钛管长度为8 000 mm,其结构如图1所示。该容器传热管内部介质为海水,外部介质为除盐水。其最外面一圈为折流圈,中间支撑传热管的为折流杆(直径4~5 mm),折流杆有横有竖,间隔布置[1]。某次大修期间,对这两台热交换器传热管进行了100%涡流检测,其间发现多处缺陷。笔者主要针对发现的缺陷进行信号分析,以推断缺陷产生的原因。

1 检测设备及结果

图2 检测用涡流仪及探头实物图片

检测采用EEC-2018net型多频涡流探伤仪,探头线圈直径为23 mm,涡流仪及探头实物图片如图2所示。检测使用的频率分别为833,400,200,100 kHz,其中833 kHz为主要检测频率,其余为辅助频率。制作对比样管使用的传热管与设备上使用的传热管的规格、材料和出厂批次相同,制作的人工伤的分布示意如图3所示。

1.1 1#工业冷却水热交换器的检测结果

对1#工业冷却水热交换器进行涡流检测,在出水侧进行检测,定义进水侧管板为起始管板(ST),出水侧管板为结束管板(EN),靠近起始管板(ST)的折流圈编号为01,依次类推,靠近结束管板(EN)的折流圈编号为44;减薄量≥40%(相对于壁厚,下同)的管:洋红色表示,减薄量<20%的管:蓝色表示,凹坑管:青色表示,堵管:黑色表示;传热管编号规则为:从上至下行号依次增大,从左至右列号依次增大。

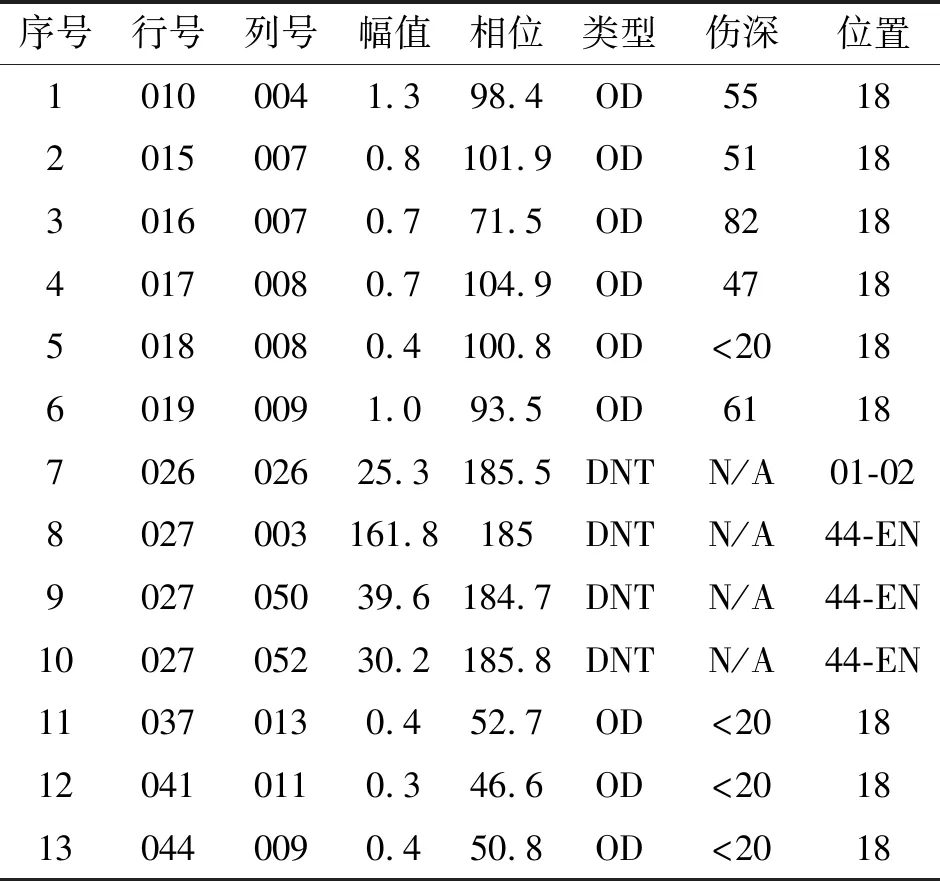

检测后共发现缺陷管13根,结果详见表1。表1中OD表示外伤,指外壁金属流失造成的缺陷;DNT表示凹坑,指外壁向内凹陷形成的缺陷。

图3 对比样管人工伤的分布示意

序号行号列号幅值相位类型伤深位置10100041.398.4OD551820150070.8101.9OD511830160070.771.5OD821840170080.7104.9OD471850180080.4100.8OD<201860190091.093.5OD6118702602625.3185.5DNTN/A01-028027003161.8185DNTN/A44-EN902705039.6184.7DNTN/A44-EN1002705230.2185.8DNTN/A44-EN110370130.452.7OD<2018120410110.346.6OD<2018130440090.450.8OD<2018

通过数据管理软件绘制缺陷在管板上的位置,得到了缺陷管在管板图中的分布情况(见图4),典型外伤缺陷信号如图5所示。

缺陷在热交换器传热管轴向方向的位置示意如图6所示。

图4 1#工业冷却水热交换器缺陷管在管板图上的位置示意

图5 1#工业冷却水热交换器的典型外伤缺陷信号

图6 1#热交换器传热管缺陷轴向位置示意

1.2 2#工业冷却水热交换器检测结果

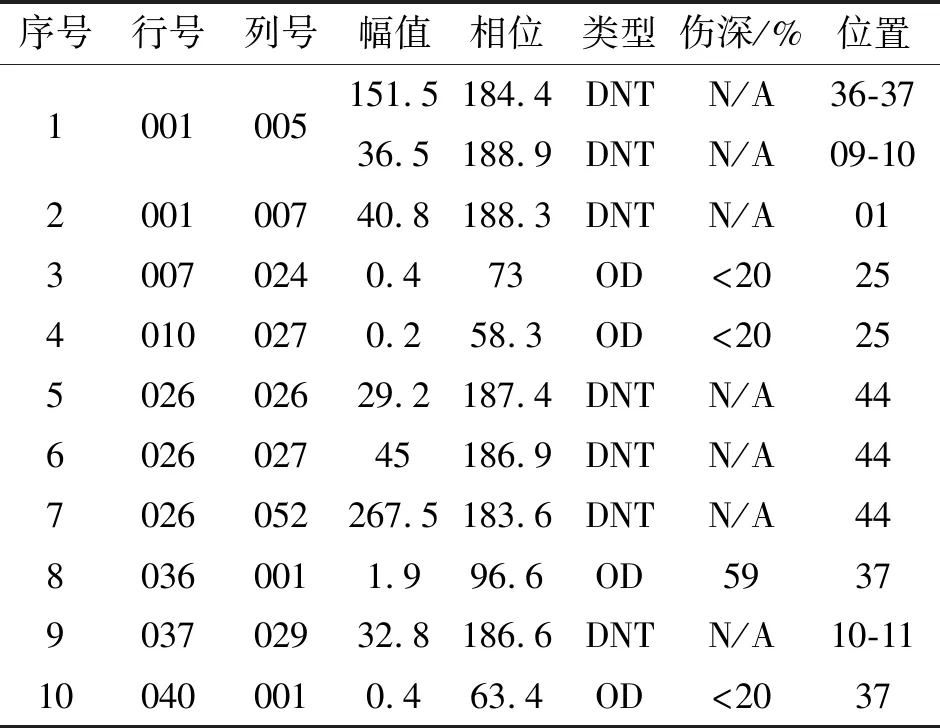

2#工业冷却水热交换器涡流检测后,共发现缺陷管10根,结果详见表2,表中OD,DNT等符号意义同表1。

表2 2#工业冷却水热交换器涡流检测结果汇总

通过数据管理软件绘制缺陷在管板上的位置,缺陷管在管板图中的分布情况如图7所示。

图7 2#工业冷却水热交换器缺陷管在管板图上的位置示意

同样,缺陷在传热管上的轴向位置如图8所示。

图8 2#热交换器传热管缺陷轴向位置示意

2 试验分析与结果

为进一步发现缺陷类型与产生位置之间的规律,对以上不同缺陷的位置及类型进行了统计分析,结果如图9,10所示。

图9 外伤位置及数量统计图

图10 凹坑位置及数量统计图

2.1 规律分析

综合表1和表2,以及图4,7,9,10,可以发现如下规律:

(1) 所有缺陷均为外壁缺陷;

(2) 1#工业冷却水热交换器共有9根外伤缺陷管,外伤在管板图上的分布非常有规律,管号为(010,004)、(015,007)、(016,007)、(017,008)、(018,008)、(019,009)的管均位于同一列,管号(037,013)、(041,011)、(044,009)的管也位于同一列,且这9根传热管的缺陷轴向位置均位于18折流圈处;

(3) 2#工业冷却水热交换器共有4根外伤缺陷管,数量较少,其中管号为(017,024)、(010,027)的管位于同一列,管号为(036,001)、(040,001)的管则是各自行的第1根,且(017,024)、(010,027)这2根传热管的缺陷轴向位置均位于25折流圈处,(036,001)、(040,001)这2根传热管的缺陷轴向位置均位于37折流圈处;

(4) 从进水侧到出水侧,外伤数量递减,凹坑则多集中在出水侧44折流圈及44折流圈与出水侧管板之间。

综上可得出结论,所有缺陷均为外壁缺陷,且主要类型为外伤。这些外伤均位于折流杆处,且在管板图及传热管轴向方向上的位置分布均有很强的规律性。

2.2 缺陷成因分析

由于缺陷的主要类型为外伤,而外伤的形成原因较多,包括支撑磨损、点蚀、汽蚀以及外物砸伤等[2]。该检测案例中,外伤均位于折流杆处而非自由端处,故可排除外物砸伤的可能;该容器传热管外壁介质为除盐水而非蒸汽,故可排除汽蚀的可能;该容器传热管材料为钛合金,耐腐蚀性能较好,且外壁介质为除盐水,不具备形成点蚀的条件,故可排除点蚀的可能。故该容器的外伤应为支撑(即折流杆)磨损所致,且缺陷位置的规律分布也证实了这一结论。

支撑磨损主要是由设备运行过程中的振动引起支撑与传热管外壁间的摩擦而造成的。该案例中外伤数量从进水侧至出水侧逐步减少,是因为从进水侧至出水侧,传热管外壁介质流速逐渐降低,流速引起的振动逐渐减弱。

3 结论及推论

综上,折流杆的振动磨损为工业冷却水热交换器传热管缺陷形成的主要原因。

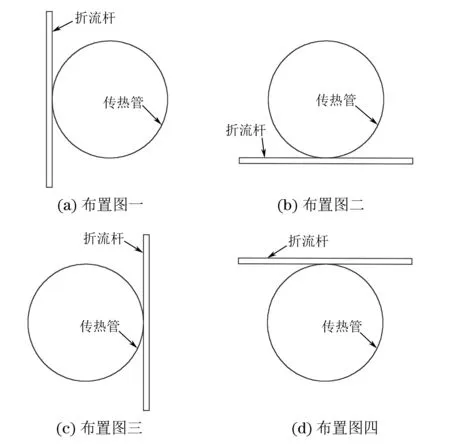

明确缺陷的主要成因,为缺陷定量方法提供了主要依据,但该次涡流检测对此类磨损信号的定量方法采用的是“相位-伤深”法,而并未采用磨损信号常用的“幅值-伤深”法[3],这主要是因为该容器支撑传热管的为折流杆(固定在折流圈上),该折流杆的直径较小(约4~5 mm),且折流杆有横有竖,间隔布置(见图11),可以看出折流杆与传热管之间的接触面积较小,故产生的涡流信号幅值也非常小(见图12),其产生的磨损更接近于点状缺陷,因此笔者认为采用“相位-伤深”法更为合适。

图11 折流杆布置图

图12 折流杆涡流检测信号

4 结语

检测后,对伤深超过40%的传热管和所有的凹坑管进行了堵管处理,设备投运后工况良好。在现场实际检测过程中,对发现的问题使用统计分析方法有利于寻找问题产生的原因,从而提高对检测对象的认知,为探索更为合理的检测方法或方案提供实际依据。

后续工作中如对此类容器进行涡流检测时,应着重关注支撑区域,且应根据支撑的结构形式确定较为准确的定量方法,必要时还需提前制作更为接近实际情况的对比样管,合理设计样管人工伤,通过试验验证检测规程及数据分析方法的有效性,以提高检测结果的科学性和准确性。